Изобретение относится к способу утилизации отходов карбоцепных термопластов - политетрафторэтилена, полиэтилена и полиизобутилена с получением тонкодисперсного порошка.

Известны способы твердофазного сдвигового экструзионного измельчения термопластов с помощью шнековых измельчающих установок [а.с. SU 1213612, 1993] . Способ включает в себя нагрев термопласта и измельчение его путем воздействия давления и сдвиговых деформаций при одновременном охлаждении. Другой подобный способ предполагает дополнительное псевдоожижение получаемого порошка в потоке газа более низкой температуры, чем порошок [заявка RU 97120723, 1999]. Способы могут быть использованы для измельчения широкой гаммы термопластов, в том числе и их отходов, например полиэтилена, полипропилена, политетрафторэтилена (ПТФЭ) и т.п. Недостаток способов заключается в больших энергетических затратах и невысокой степени дисперсности получаемого порошка (размер частиц менее 150 мкм).

Для получения тонкодисперсного порошка ПТФЭ, широко используемого в качестве антифрикционного материала, известно несколько способов, основанных на термодеструкции фторопласта при 480-540oС в потоке циркулирующих газообразных продуктов термодеструкции, содержащих инертные газы и/или газы, обладающие восстановительными свойствами. Получаемый порошок состоит из монофракционных частиц размером около 0,1-1,0 мкм, имеющих сферическую форму и обладающих свойствами ПТФЭ.

Согласно одному из способов после нагрева фторопласта последующее его испарение происходит в токе инертного газа (гелий, аргон) при времени пребывания продуктов испарения в зоне нагрева 0,2...3 с дальнейшей конденсацией мелкодисперсного порошка ПТФЭ на стенках реактора, охлаждаемых до 100oС [SU 1818328, 1993].

Согласно другим способам утилизации отходов фторопластов и получения преимущественно тонкодисперсного порошка осуществляют продувку установки сухим азотом, подачу измельченных отходов фторопласта в реактор, их нагрев, перемещение и охлаждение продуктов деструкции фторопластов, сбор тонкодисперсного порошка [патент RU 2035308, 1995]; причем нагрев может осуществляться через тело расплава до 520-530oС, а горячие продукты деструкции фторопластов перемещают охлажденным газом-носителем в охлажденную трубу, в которой они осаждаются на стенке в холодильнике и собираются в сборниках-ресиверах в виде порошковой массы, которая разгружается в тару [патент RU 2133196, 1999] . Непрореагировавшая часть газообразных продуктов термодеструкции фторопластов может подаваться насосом через систему холодильников к зеркалу расплава в качестве газа-носителя.

Также известны способы термодеструкции фторопласта (или его отходов) при 480-510oС в потоке, включающем фтористый водород с последующим охлаждением продуктов обработки [SU 1662100, 1999], при этом может осуществляться циркуляция газового потока, содержащего газообразные продукты термодеструкции, охлажденные перед возвращением в зону реакции до комнатной температуры [SU 1808194, 2000] . Использование целевых продуктов - инертных газов и/или газов, обладающих восстановительными свойствами - увеличивает стоимость готового продукта и предъявляет специальные требования к используемому оборудованию.

В качестве прототипа выбран способ получения тонкодисперсного ПТФЭ путем термодеструкции фторопласта-4 при 480-540oС в потоке циркулирующих газообразных продуктов термодеструкции, содержащих 0,05-1 об.% ненасыщенного водой кислорода или 0,1-5 об.% насыщенного водой воздуха [патент RU 2100376, 1997] . Фторопласт-4 предварительно измельчают, а газовый поток с образовавшимися продуктами термодеструкции направляют в холодильник, где газовая смесь охлаждается до комнатной температуры, а затем в ловушку, где и происходит осаждение сконденсировавшегося тонкодисперсного ПТФЭ. Использование чистого кислорода, а также насыщение его или воздуха влагой, усложняет технологический процесс, оборудование, что приводит к увеличению стоимости готового продукта. Кроме того, способ узкоспециализирован и предназначен только для получения порошка ПТФЭ.

Решаемая техническая задача упрощение и удешевление технологического процесса получения тонкодисперсного порошка из утилизируемых отходов некоторых карбоцепных термопластов.

Предлагаемый способ утилизации отходов карбоцепных термопластов с получением тонкодисперсного порошка термопласта осуществляют путем термодеструкции нагретых отходов карбоцепного термопласта в потоке газообразных продуктов термодеструкции, содержащем 0,1-5 об.% воздуха, с последующим охлаждением потока и осаждением сконденсировавшегося тонкодисперсного порошка, причем используют воздух с содержанием влаги не более 0,1 об.%, а термодеструкции подвергают отходы политетрафторэтилена при 400-480oС, или отходы полиэтилена при 380-405oС, или отходы полипропилена при 375-395oС, или отходы полиизобутилена при 330-350oС.

Так же, как в прототипе, термодеструкцию лучше вести в циркулирующем потоке газообразных продуктов термодеструкции.

Предварительно отходы термопласта лучше измельчить до размера не более 10 мм.

Воздух лучше предварительно нагреть.

Для ускорения технологического процесса лучше создать псевдокипящий слой нагретого карбоцепного термопласта, например, с помощью пропускания сквозь него воздуха или с помощью вибрации.

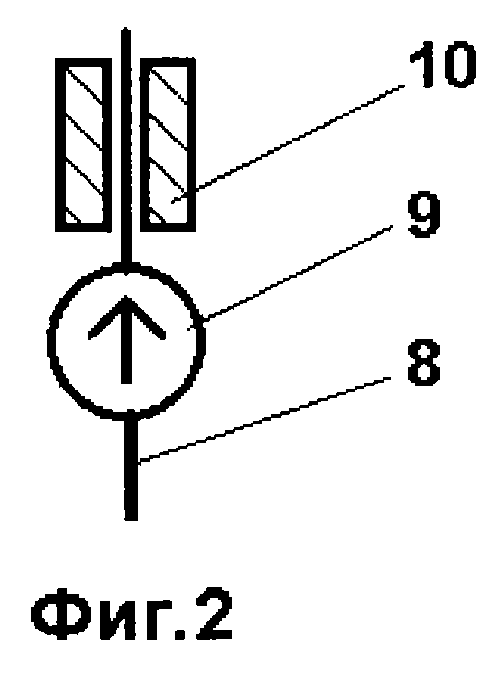

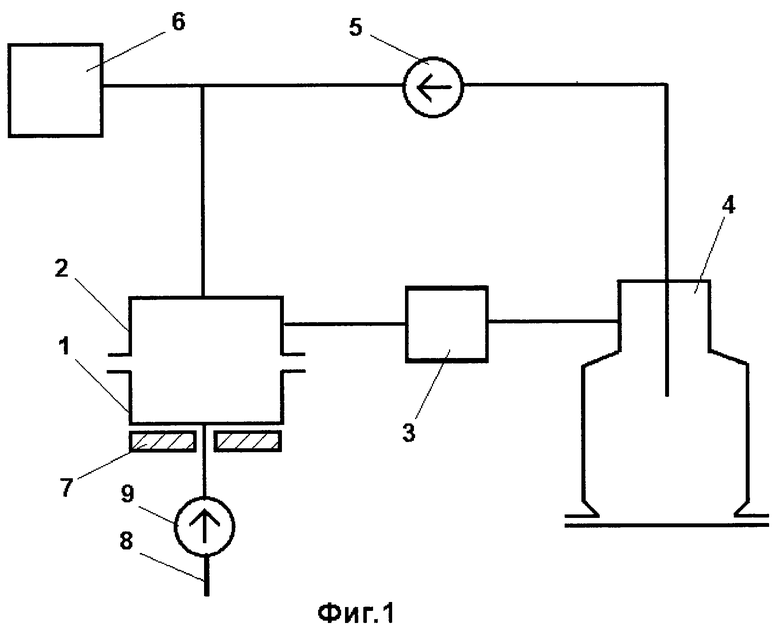

Изобретение поясняется схемой установки, представленной на фиг.1. Схема варианта устройства для подачи наружного воздуха представлена на фиг.2.

Никелевый реактор установки содержит корпус 1 с крышкой 2, соединенной трубопроводом через холодильник 3, охлаждаемым водопроводной водой, со входом вихревой ловушки 4, в которой происходит отделение и сбор сконденсировавшегося порошка. Выход ловушки 4 через вентилятор 5 также соединен с крышкой 2 и с блоком утилизации 6 избыточных газообразных продуктов. Под дном корпуса 1 реактора смонтирован электронагреватель 7, а само дно через одно или несколько отверстий соединено трубопроводом с входным патрубком 8 подачи атмосферного воздуха вентилятором 9. Патрубок может содержать фильтр очистки воздуха от механических примесей, устройство осушки воздуха (не показаны) и трубчатый электронагреватель 10.

Изобретение иллюстрируется следующими примерами.

Пример 1. Получение порошка ПТФЭ.

Измельченные до размера частиц не более 3-5 мм отходы ПТФЭ (фторопласт-4) помещают в корпус 1 реактора, закрывают крышкой 2 и с целью удаления избыточного воздуха и влаги продувают сухим инертным газом или газообразными продуктами термодеструкции ПТФЭ, полученными на предыдущем цикле, после отделения от них порошка. Затем корпус 1 нагревают электронагревателем 2 до температуры 400oС, при которой начинается разложение ПТФЭ, и одновременно подают через расплавленный ПТФЭ атмосферный воздух, поступающий через патрубок 8 с помощью вентилятора 9. Контролируют, чтобы количество подаваемого воздуха находилось в пределах 0,1-5 об.% по отношению к объему выделяющихся продуктов термодеструкции, содержание влаги в воздухе не превышало 0,1 об. % (при необходимости воздух осушают до указанного значения), а температура в зоне реакции составляла 400-480oС. Газовый поток с образовавшимися продуктами термодеструкции ПТФЭ с помощью вентилятора 5 поступает в холодильник 3, где газовая смесь охлаждается до комнатной температуры, а затем в ловушку 4, где и происходит осаждение сконденсировавшегося тонкодисперсного порошка ПТФЭ; затем газовый поток с оставшимися продуктами термодеструкции возвращают в реакционную зону реактора через крышку 2. Циркуляцию газообразных продуктов в установке ведут до завершения процесса термодеструкции всего исходного материала, на что указывает прекращение газовыделения из реактора. Избыток газообразных продуктов термодеструкции поступает в блок утилизации 6, где перерабатывается известными способами в нелетучие соединения фтора. По окончании процесса установку разгерметизируют и выгружают порошок ПТФЭ из ловушки 4.

Предлагаемый способ обеспечивает получение порошка ПТФЭ белого цвета качеством не ниже, чем в прототипе, в виде шарообразных частиц размером 0,1-1 мкм состава (С2F4)nCOF, где n = 102-103, причем кислород связан с углеродом. Степень кристалличности составляет 70%; диэлектрическая проницаемость - 1,9-2,2; коэффициент трения по стали - 0,02; плотность - 1,9-2,0 г/см3; насыпная плотность - 0,6-0,8 г/см3; водопоглощение за 24 часа - 0,0%. Способ также обеспечивает образование в процессе термодеструкции в местах разрыва углерод-углеродных связей следовых количеств карбонильных и карбоксильных групп, что подтверждено проведением ИК-спектроскопии. Отсутствие в установке устройства для насыщения влагой кислорода (или воздуха) упрощает установку, технологический процесс и удешевляет стоимость готового порошка, который также может использоваться, например, в качестве антифрикционной добавки к смазочным маслам. Пропускание воздуха через расплавленный ПТФЭ способствует созданию в последнем кипящего слоя, что уменьшает время технологического процесса до 20% (также снижение стоимости) и позволяет снизить нижнюю границу температуры интенсивного разложения ПТФЭ с 480 до 400oС (снижение энергозатрат); предварительный подогрев атмосферного воздуха нагревателем 10 также ускоряет время процесса. Псевдокипящий слой можно также создать (или дополнительно стабилизировать) за счет соединения корпуса 1 с источником вибраций.

Пример 2. Получение порошка полиэтилена.

Получение порошка полиэтилена осуществляют аналогично процессу порошка ПТФЭ, описанному в примере 1, за исключением:

а) отсутствует процесс утилизации продуктов термодеструкции в блоке 6;

б) контролируют, чтобы температура в зоне реакции составляла 380-405oС.

Точно также получают тонкодисперсные порошки аналогичных карбоцепных термопластов, только для каждого вещества берется свой интервал температур, например для полипропилена - 375-395oС, для полиизобутилена - 330-350oС.

Полученные порошки (шарообразные частицы размером 0,1-1 мкм со свойствами исходного материала) хотя и обладают менее высокими антифрикционными свойствами, чем порошок ПТФЭ, более дешевы и могут найти свое применение в качестве антифрикционной добавки для менее ответственных трущихся узлов машин и механизмов. Например, полученный порошок полиэтилена имеет следующие свойства: степень кристалличности - 70%; диэлектрическая проницаемость - 1,7-1,9; коэффициент трения по стали - 0,04; плотность - 1,7-1,8 г/см3; насыпная плотность - 0,7-0,9 г/см3; водопоглощение за 24 часа - 0,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ФТОРОПЛАСТА | 2007 |

|

RU2326128C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ФТОРОПЛАСТОВ И ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТОНКОДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133196C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА, СОДЕРЖАЩАЯ ЕГО СМАЗОЧНАЯ КОМПОЗИЦИЯ И КОНЦЕНТРАТ СМАЗОЧНОЙ КОМПОЗИЦИИ | 1995 |

|

RU2100376C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ПОЛИТЕТРАФТОРЭТИЛЕНА | 1992 |

|

RU2035308C1 |

| Способ переработки политетрафторэтилена | 1990 |

|

SU1775419A1 |

| Установка для переработки политетрафторэтилена | 1990 |

|

SU1763210A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРОПЛАСТОВ И МАТЕРИАЛОВ, ИХ СОДЕРЖАЩИХ, С ПОЛУЧЕНИЕМ УЛЬТРАДИСПЕРСНОГО ФТОРОПЛАСТА И ПЕРФТОРПАРАФИНОВ | 2011 |

|

RU2528054C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ФТОРОРГАНИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2341536C1 |

| Способ получения мелкодисперсного порошка политетрафторэтилена | 1991 |

|

SU1818328A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2008 |

|

RU2387632C2 |

Изобретение относится к способу утилизации отходов при переработке карбоцепных термопластов, при котором получают тонкодисперсный порошок. Способ заключается в термодеструкции отходов политетрафторэтилена при 400-480oС, отходов полиэтилена при 380-405oС, или отходов полипропилена при 375-395oС, или отходов полиизобутилена при 330-350oС в потоке газообразных продуктов термодеструкции, содержащем 0,1-5,0 об.% воздуха с содержанием влаги не более 0,1 об.%. Предпочтительно отходы предварительно измельчить до размера не более 10 мм. Изобретение позволяет упростить и удешевить технологический процесс и получить тонкодисперсные порошки с размером шарообразных частиц 0,1-1,0 мкм. 6 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА, СОДЕРЖАЩАЯ ЕГО СМАЗОЧНАЯ КОМПОЗИЦИЯ И КОНЦЕНТРАТ СМАЗОЧНОЙ КОМПОЗИЦИИ | 1995 |

|

RU2100376C1 |

| Способ переработки политетрафторэтилена | 1990 |

|

SU1775419A1 |

| Способ получения мелкодисперсного порошка политетрафторэтилена | 1991 |

|

SU1818328A1 |

| ШТАРКЕ Л | |||

| Использование промышленных и бытовых отходов пластмасс | |||

| - Л.: Химия, 1987, с.39-48, 153-156. | |||

Даты

2003-08-20—Публикация

2001-09-28—Подача