Изобретение относится к области получения фторполимеров, которые могут быть использованы в качестве противоизносных и антифрикционных материалов для двигателей машин и механизмов, а также к составам смазочных композиций для двигателей автомобилей и трансмиссий, содержащих в качестве добавки тонкодисперсный политетрафторэтилен (ПТФЭ).

Известен способ получения тонкодисперсного политетрафторэтилена путем нагрева фторопластового материала до температуры 480 540oC с последующим испарением в токе инертного газа при времени пребывания продуктов испарения в зоне нагрева 0,2 3 c с дальнейшей конденсацией мелкодисперсного порошка политетрафторэтилена на стенках реактора, охлаждаемых до -100oC (авт.св. СССР N 1818328, бюл. N 20 опубл. 30.05.93).

Недостатками способа являются проведение термодеструкции в атмосфере сухого инертного газа (гелия, аргона) и образование тонкодисперсного порошка ПТФЭ, не обладающего поверхностной активностью.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения тонкодисперсного ПТФЭ путем частичной термодеструкции фторопласта -4 при 490 510oC в среде газообразных продуктов термодеструкции. Полученный продукт имеет размер части равный 0,1 - 1 мкм (патент РФ N 1775419, Бюл. N 42 от 15.11.92)

Тонкодисперсный ПТФЭ, получаемый по прототипу, состоит из монофракционных частиц, имеющих сферическую форму и обладающих всеми свойствами ПТФЭ.

Однако, частицы получаемого по прототипу ПТФЭ, обладая свойственной фторопласту-4 самой низкой поверхностной энергией, взаимодействуют с металлическими поверхностями лишь за счет трибоэлектрического заряда и механического сцепления, что недостаточно для создания на трущихся поверхностях слоя ПТФЭ, имеющего достаточную прочность и долговечность. Кроме того, использование ПТФЭ в составе масел связано с проблемой выпадения частиц ПТФЭ из масляной суспензии в осадок. Причем осадок быстро слеживается и восстановление первоначальной суспензии затруднено.

Антифрикционные противоизносные добавками к маслам на основе фторполимеров, содержащие порошок политетрафторэтилена различной дисперсности и/или фторсодержащие поверхностно-активные вещества в настоящее время являются наиболее перспективными (Новое в технологии соединений фтора" /Ред. Н.Исикава. Перевод с яп. под ред. А.В.Фокина. М. Мир, 1984. С. 117, 399).

Известно введение в состав добавки к машинному маслу высокодисперсного политетрафторэтилена (ПТФЭ) с микронным и субмикронным размером частиц. С целью предотвращения агломерации частиц политетрафторэтилена в добавку также вводят примерно такое же количество субмикронного порошка фторкарбоновой смолы Dupont DLX-6000. Общее количество вводимой в масло добавки составляет около 1 мас. (Патент США N 4888122, опубл. 19.12.1982).

Недостатками известных смазочных композиций, содержащих тонкодисперный ПТФЭ, являются фракционная неоднородность частиц политетрафторэтилена, необходимость добавлять компоненты, стабилизирующие суспензию, и, как следствие, снижение эффективности противоизносных и антифрикционных свойств.

Известна смазочная композиция, содержащая в качестве антифрикционной и противоизносной добавки монофракционный тонкодисперсный ПТФЭ, (патент РФ N 1775419, Бузик В.М. Цветников А.К. Ультрадисперсный политетрафторэтилен, как основа для новых перспективных материалов //Вестник ДВО РАН. 1993. N 3, с.39

47).

Недостатком прототипа является невысокая прочность и долговечность образующегося на трущихся поверхностях слоя политетрафторэтилена, а также сложность использования композиции из-за быстрого осаждения частиц ПТФЭ и слеживания осадка, что затрудняет восстановление первоначальной суспензии.

Задача изобретения разработка способа получения тонкодисперсного политетрафторэтилена, который бы обеспечивал получение монофракционных сферических частиц ПТФЭ, обладающих дополнительно поверхностно-активными свойствами, а также создание смазочной композиции и ее концентрата, содержащих упомянутый ПТФЭ, обеспечивающих повышение адгезии слоя ПТФЭ к металлу и устойчивости масляной суспензии.

Данная задача решается предлагаемым способом получения тонкодисперсного ПТФЭ термодеструкцией исходного фторопласта-4 при 480 540oC в потоке циркулирующих газообразных продуктов термодеструкции, охлаждаемых до комнатной температуры перед возвращением в зону термодеструкции, согласно которому в газовую фазу вводят 0,05 1 об. насыщенного водой кислорода или 0,1 5 об. насыщенного водой воздуха.

Задача изобретения решается также предлагаемым составом смазочной композиции, содержащим базовое масло и тонкодисперсный активированный кислородом политетрафторэтилен, полученный заявляемым способом, при их соотношении в мас. тонкодисперсный ПТФЭ 0,1 20, базовое масло 80 99,9, а также концентратом смазочной композиции, содержащим базовое масло и тонкодисперсный политетрафторэтилен, полученный заявляемым способом, взятые в следующем соотношении, в мас. тонкодисперсный ПТФЭ 21 85% базовое масло 15 79.

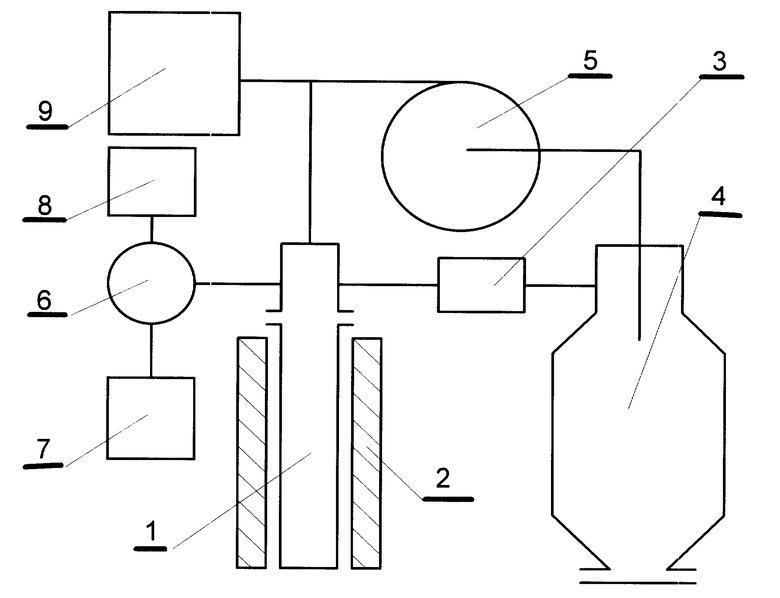

Способ осуществляют в установке, схематично изображенной на чертеже.

Установка включает никелевый реактор 1, помещенный в трубчатую печь 2 и соединенную трубопроводом с холодильником 3, охлаждаемым водопроводной водой для отвода тепла от газообразных продуктов термодеструкции. Установка включает также вихревую ловушку 4, где происходит отделение сконденсировавшегося целевого продукта от газовой фазы, соединенную с холодильником 3 и центробежным вентилятором 5, обеспечивающим циркуляцию газового потока с продуктами термодеструкции в установке. Реактор 1 соединен также трубопроводами через водяной барботер 6 с кислородным баллоном 7 и воздушным компрессором 8.

Блок 9, предназначенный для утилизации избытка газообразных продуктов термодеструкции, соединен с реактором 1 и с центробежным вентилятором 5.

Способ осуществляют следующим образом. Измельченный до размера частиц не более 5 мм ПТФЭ (фторопласт-4) помещают в реактор 1, закрывают его и, с целью удаления избыточного воздуха и влаги, продувают сухим инертным газом или газообразными продуктами термодеструкции полимера, полученными на предыдущих циклах, после отделения от них целевого продукта. Затем реактор 1 нагревают в трубчатой печи 2 до температуры 480oC, при которой начинается интенсивное разложение ПТФЭ, и одновременно подают в реактор насыщенные влагой кислород в количестве 0,05 1 об. или воздух в количестве 0,1 5 об. по отношению к объему выделяющихся продуктов термодеструкции. В дальнейшем температуру в зоне реакции поддерживают в интервале 480 540oC. Газовый поток с образовавшимися продуктами термодеструкции направляют с помощью вентилятора 5 в холодильник 3, где газовая смесь охлаждается до комнатной температуры, а затем в ловушку 4, где и происходит осаждение сконденсировавшегося тонкодисперсного ПТФЭ. После отделения первой порции целевого продукта газовый поток возвращают в реакционную зону реактора, где в результате резкого охлаждения происходит их конденсация в виде сферолитов шаровидной формы с размером частиц 0,1 1 мкм. Циркуляцию газообразных продуктов в установке ведут до завершения процесса термодеструкции всего исходного материала, на что указывает прекращение газовыделения из реактора.

Избыток газообразных продуктов термодеструкции поступает в блок утилизации 8, где перерабатывается известными методами в плавиковую кислоту, флюорит или другие нелетучие соединения фтора.

По окончании процесса установку разгерметизируют и выгружают целевой продукт из вихревой ловушки в полиэтиленовые емкости.

Предлагаемый способ получения тонкодисперсного ПТФЭ обеспечивает образование в процессе термодеструкции в местах разрыва углерод-углеродных связей следовых количеств карбонильных и карбоксильных групп, возможно также и образование устойчивых до 400oC перфторполиэфиров. Методом ИК-спектроскопии образцов полученного порошка ПТФЭ обнаружено присутствие карбонильных групп в области 1780 см-1.

Проведение термодеструкции фторопласта-4 при температуре ниже 480oC приводит к существенному замедлению процесса и снижению выхода целевого продукта, проведение процесса термодеструкции при температуре выше 540oC приводит к образованию, в основном, газообразных продуктов термодеструкции и резкому снижению выхода тонкодисперсного ПТФЭ. При введении насыщенного влагой кислорода или воздуха в количествах меньших 0,05 об. (кислорода) или 0,1 об. (воздуха) по отношению к газообразным продуктам термодеструкции, на ИК-спектрах порошка ПТФЭ в области 1780 см-1 наблюдается отсутствие карбонильных групп, а увеличение концентрации насыщенного влагой кислорода или воздуха выше 1 об. (кислорода) или 5 об. (воздуха) нецелесообразно, так как не оказывает влияния на увеличение концентрации карбонильных групп, но приводит к снижению выхода продукта.

Полученный по предлагаемому методу фторполимер исследован химическим анализом на количественное содержание фтора, углерода, кислорода; термогравиметрическим, рентгенофазовым, ядерным магнитным резонансом по 19F, РЭС и ИК-спектроскопией. По данным анализа продукт является политетрафторэтиленом и имеет состав (C2F4)nCOF где n 1•102 1•103, причем кислород связан с углеродом, а не находится в виде воды. Размер частиц продукта, определенный с помощью растрового электронного микроскопа, составляет 0,1 1 мкм.

Новым в способе является добавление в газ-носитель влажного кислорода или влажного воздуха при частичной термодеструкции политетрафторэтилена при 480 540oC.

Известно проведение термодеструкции политерафторэтилена при 350 - 380oC в среде кислорода и паров воды (Мадорский С. Термическое разложение органических полимеров// под ред. С.Р. Рафикова Мир, М. с. 151 152). Однако, проведение термодеструкции в указанных условиях приводит к полному разрушению полимеров с образованием только газообразных продуктов реакции (HF, CO, CO2).

В отличие от известного способа, проведение частичной термодеструкции в соответствии с изобретением позволяет получать тонкодисперсный ПТФЭ, активированный кислородом, в результате чего частицы ПТФЭ приобретают поверхностно-активные свойства и, как следствие, повышается эффективность использования такого ПТФЭ в качестве добавки к смазочным композициям за счет повышения адгезии к поверхности металлов и большей устойчивости масляных суспензий ПТФЭ.

Пример 1. Измельченный до размера частиц 2 5 мм фторопласт-4 в количестве 1 кг помещают в реактор и закрывают его крышкой. Затем продувкой аргоном вытесняют из реактора воздуха, включают нагрев печи и в охлаждающую рубашку холодильника подают воду. После того, как температура в реакционной зоне достигнет 480oC и начинается газовыделение, а реактор подают насыщенный влагой кислород в количестве 0,05 об. от общего количества выделяющегося из реактора газа. Одновременно включают центробежный вентилятор, направляющий тонкодисперсные и газообразные продукты термодеструкции по трубопроводу в холодильник, где они охлаждаются, и далее в вихревую ловушку, в которой и происходит осаждение сконденсировавшегося целевого продукта. Затем охлажденный газовый поток возвращают в зону реакции. Циркуляцию потока в установке осуществляют до полного разложения исходного количества фторопласта-4. Полное время разложения составляет 4,0 ч выход целевого продукта 42%

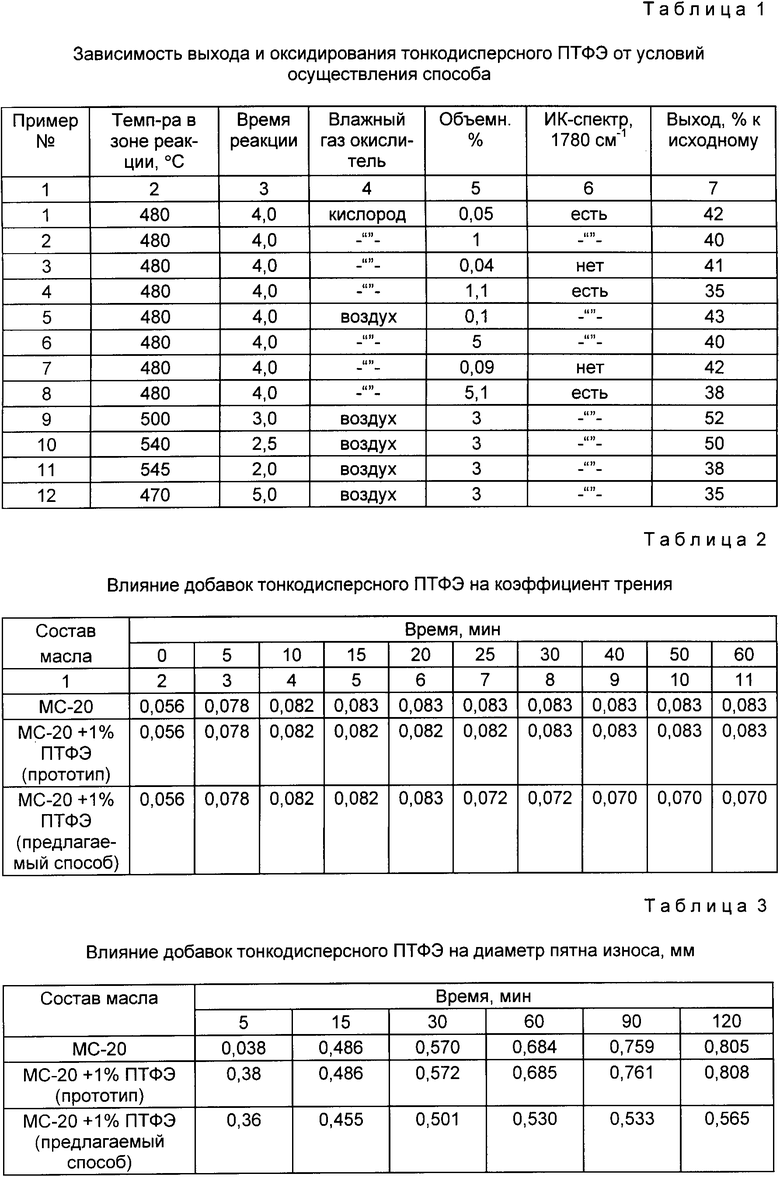

Остальные примеры осуществления способа приведены в табл. 1.

Как следует из таблицы, при реализации способа в соответствии с формулой изобретения, целевой продукт в сравнении с прототипом содержит карбонильную группу. Цель изобретения не достигается, если термодеструкцию ведут при температурах ниже 480oC и выше 540oC (примеры 11 и 12), а также при меньших концентрациях влажного кислорода и воздуха (примеры 3 и 7). Примеры 4 и 8 подтверждают нецелесообразность увеличения количества влажного кислорода выше 1 об. и влажного воздуха выше 5 об. т.к. это приводит к снижению выхода продукта.

Для приготовления смазочной композиции, содержащей добавку на основе тонкодисперсного политетрафторэтилена, активированного кислородом, сначала готовят концентрат смазочной композиции на основе базового масла с содержанием 21 85 мас. ПТФЭ, который затем вводят в смазочную композицию до содержания ПТФЭ в композицию 0,1 20 мас.

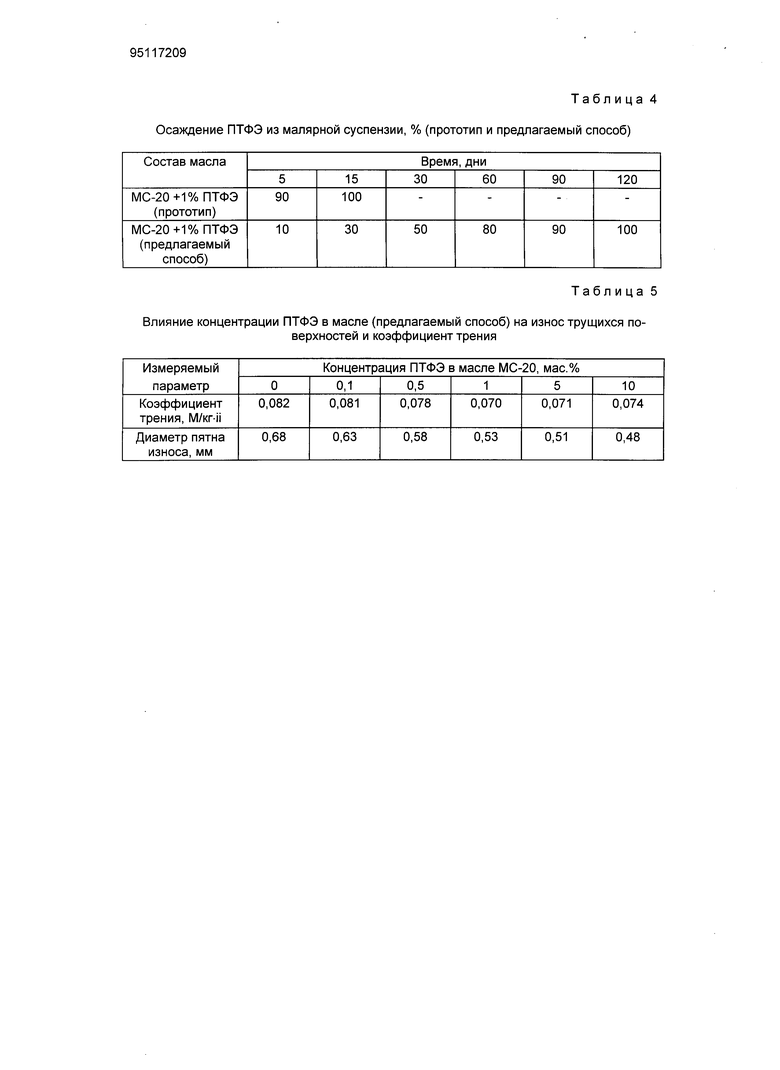

Полученный по предлагаемому способу тонкодисперсный политетрафторэтилен был использован в качестве антифрикционной противоизносной добавки к смазывающим маслам различных типов (МС-10, МС-14, МС-20, Б-3В) и везде с положительным результатом. Детально композиция исследовалась в виде суспензии в базовом масле МС-20 (ГОСТ 21743-76). В табл. 2 и 3 приведены сравнительные характеристики изменения коэффициента трения и износа, полученные на четырехшариковой машине трения Seta Shell с использованием шаров диаметром 12,7 мм, изготовленных из стали ШХ 15, испытания проводились при осевой нагрузке 40 кГс в случае применения чистого масла, 1% смазочной композиции с ПТФЭ (прототип) и 1% смазочной композиции с ПТФЭ (по изобретению).

В табл. 4 приведены результаты определения скорости осаждения суспензий ПТФЭ (прототип и предлагаемый способ). Динамика осаждения частиц существенно отличается в зависимости от способа получения ПТФЭ. Определение влияния концентраций ПТФЭ (предлагаемый способ) в масле на износ и коэффициент трения трущихся поверхностей показало, что добавление 0,1 мас. ПТФЭ в масло уже начинает оказывать влияние на снижение износа и коэффициента трения (табл. 5). Наиболее эффективно проявляется добавление ПТФЭ до 1 вес. При больших концентрациях эффект проявляется не столь значительно, при этом увеличивается расход порошка и вязкость суспензии.

Кроме того, на Московском вертолетном заводе им. М.Л.Миля в вертолетных редукторах испытывалась суспензия порошка тонкодисперсного модифицированного кислородом ПТФЭ в синтетическом масле Б-3В на основе пентаэритритового эфира СЖК фракция C5-C6.

Испытания проводились на электрозамкнутом стенде по проверке работоспособности масла Б-3В с добавкой ПТФЭ в хвостовом редукторе (количество заливаемого масла 650 г) по программе 100 ч. Номинальные обороты 2400 об/мин.

В результате испытаний отмечено снижение шума на 2 дб. После наработки 100 ч хвостовой редуктор был разобран и осмотрен. Отмечено также улучшение состояния поверхности шестерен по сравнению с началом испытаний (исчезли заедания на зубьях). Избыток ПТФЭ находился в масле в виде творожистого осадка и не содержал твердых частиц.

Достигаемый положительный эффект при использовании полученного по предлагаемому способу тонкодисперсного ПТФЭ в качестве антифрикционной и противоизносной добавки к маслам обусловлен активированием частиц ПТФЭ карбонильными группами, что придает частицам способность адсорбироваться на поверхности металла и удерживаться в масле длительное время.

Так, коэффициент трения уже через 20 мин после введения добавки снижается на 16% диаметр пятна износа через 2 ч меньше на 29,8% Скорость осаждения частиц из масляной суспензии меньше в 4,5 раза, чем при использовании ПТФЭ по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ФТОРОПЛАСТА | 2012 |

|

RU2501815C1 |

| ПРИСАДКА "F19" И СОДЕРЖАЩИЙ ЕЕ СМАЗОЧНЫЙ МАТЕРИАЛ | 2001 |

|

RU2195477C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ФТОРОРГАНИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2341536C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ КАРБОЦЕПНЫХ ТЕРМОПЛАСТОВ С ПОЛУЧЕНИЕМ ТОНКОДИСПЕРСНОГО ПОРОШКА | 2001 |

|

RU2210577C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570403C2 |

| СПОСОБ СНИЖЕНИЯ ВИБРОАКТИВНОСТИ МЕХАНИЗМОВ | 1995 |

|

RU2084716C1 |

| Способ переработки политетрафторэтилена | 1990 |

|

SU1775419A1 |

| СПОСОБ ОБРАБОТКИ ФТОРОПЛАСТА | 2007 |

|

RU2326128C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2014 |

|

RU2561111C1 |

| Установка для переработки политетрафторэтилена | 1990 |

|

SU1763210A1 |

Использование: в качестве проитивоизносных и антифрикционных материалов для двигателей машин и механизмов, а также в качестве добавки к составам масляных композиций для двигателей автомобилей и трансмиссий. Цель: получение монофракционных сферических частиц ПТФЭ, обладающих дополнительно поверхностно-активными свойства, а также создание масляной композиции, содержащей данный ПТФЭ, которая обеспечивает повышение адгезии слоя ПТФЭ к металлу и устойчивость полученной масляной суспензии. Сущность изобретения : осуществляют термодеструкцию фторопласта-4 при 480 - 540oC в потоке циркулирующих газообразных продуктов термодеструкции, содержащих 0,05 - 1 об.% ненасыщенного водой кислорода или 0,1 - 5 об.% насыщенного водой воздуха. Полученный ПТФЭ вводят в виде концентрированной суспензии, содержащей 1 - 85 мас. % ПТФЭ, в масляную композицию до эффективной концентрации ПТФЭ 0,1 - 20 мас.%. 2 з.п. ф-лы, 1 ил., 5 табл.

Тонкодисперсный политетрафторэтилен 0,1 20

Базовое масло 80 99,9

3. Концентрат смазочной композиции, отличающийся тем, что он содержит базовое масло и тонкодисперсный политетрафторэтилен, полученный по п. 1, при следующем соотношении компонентов, мас.

Тонкодисперсный политетрафторэтилен 21 85

Базовое масло 15 79е

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, патент, 1775419, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4888122, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-12-27—Публикация

1995-10-12—Подача