Изобретение относится к устройствам для получения супертонкого волокна из силикатных расплавов и может найти применение в промышленности строительных материалов.

Известна дутьевая головка, содержащая корпус с патрубком для ввода энергоносителя, стакан, крышку с центральным отверстием для подачи расплава и сопловым патрубком, досопловую и подсопловую камеры, соединенные между собой тангенциальными каналами, и генератор акустических колебаний [1]

Недостатком известной головки является неустойчивость эжекции при горизонтальном способе раздува расплава, а при переработке расплавов с коротким интервалом вязкости, например муллитокремнеземистых, зашлаковывание резонирующей полости. Кроме того, в дутьевых головках этого типа наблюдается интенсивная ультразвуковая эрозия подсопловой камеры.

Наиболее близким к изобретению по технической сущности и достигаемому результату является дутьевая головка, содержащая корпус с патрубком для ввода энергоносителя, стакан с фланцем, крышку с центральным отверстием и сопловым патрубком, кольцевое сопло образованное стаканом и сопловым патрубком, досопловую и подсопловую камеры, соединенные между собой посредством кольцевого сопла и тангенциальных каналов, выполненных во фланце стакана, и генератор акустических колебаний [2]

Недостатком этой дутьевой головки, особенно головок большой мощности, является интенсивная ультразвуковая эрозия подсопловой камеры как при вертикальном, так и при горизонтальном способе раздува, что приводит к необходимости частой замены стакана.

Цель изобретения защита подсопловой камеры от ультразвуковой эрозии при одновременном увеличении мощности головки.

Цель достигается тем, что в дутьевой головке, содержащей корпус с патрубком для ввода энергоносителя, стакан с фланцем, крышку с центральным отверстием для подачи расплава и сопловым патрубком, кольцевое сопло, образованное стаканом и сопловым патрубком, досопловую и подсопловую камеры, соединенные между собой посредством кольцевого сопла и тангенциальных каналов, выполненных во фланце стакана, и генератор акустических колебаний, стакан выполнен, по крайней мере, с одной нишей в стенке со стороны подсопловой камеры в форме резко расширяющегося кольцевого уступа, в своде которого выполнены прямоструйные сопла, оси которых расположены под углом 0-45о к оси головки. Отношение проходного сечения кольцевого сопла и прямоструйных сопел составляет 0,3-1,6, отношение диаметра кольцевого сопла и длины стакана подсопловой камеры 0,25-2,0, отношение диаметра ниши и диаметра выходного отверстия стакана подсопловой камеры 1,0-1,56. Стакан выполнен разъемным. Досопловая камера снабжена цилиндрической перфорированной перегородкой, установленной коаксиально оси головки. Корпус головки снабжен продувочным устройством, выполненным в виде отверстия в его теле, с завинчивающейся пробкой.

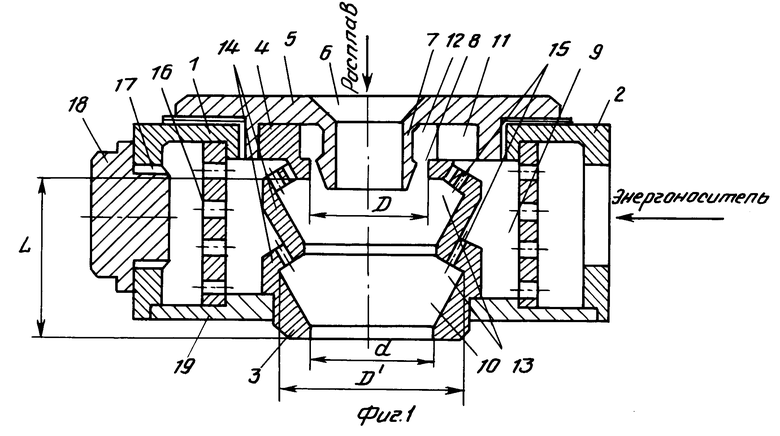

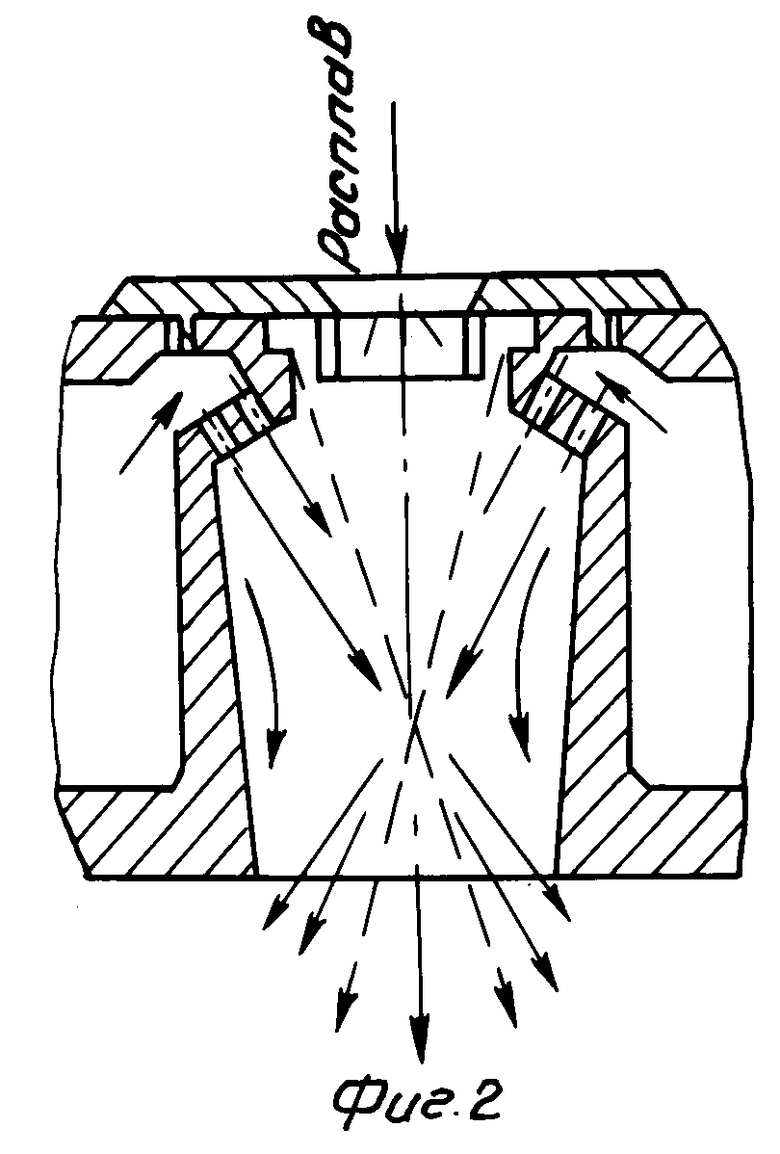

На фиг. 1 показана дутьевая головка, продольный разрез; на фиг. 2 схема распределения струй, энергоносителя и расплава в дутьевой головке.

Дутьевая головка содержит корпус 1 с патрубком 2 ввода энергоносителя, установленный в корпусе 1 коаксиально ему стакан 3 с фланцем 4, крышку 5 с центральным отверстием 6 для подачи расплава и сопловым патрубком 7, кольцевое сопло 8, образованное стаканом 3 и сопловым патрубком 7, досопловую и подсопловую камеры 9 и 10, соединенные между собой посредством тангенциальных каналов 11, выполненных во фланце 4, и кольцевого сопла 8, и генератор 12 акустических колебаний, образованный кольцевой проточкой во фланце 4. В стенке стакана 3, который может быть выполнен разъемным, со стороны подсопловой камеры 10 выполнены ниши 13 в форме резко расширяющегося кольцевого уступа (в рассматриваемом примере две ниши по высоте стакана). В сводовой части 14 ниш 13 размещены дополнительные прямоструйные сопла 15, установленные под углом 0-45о. Элементы раздува подсопловой камеры связаны следующими соотношениями min-max: проходные сечения акустического сопла и дополнительных прямоструйных сопел 0,3-1,6; диаметр акустического сопла и длина стакана подсопловой камеры 0,25-2,0; диаметр ниши и диаметр выходного отверстия подсопловой камеры 1,0-1,56.

В досопловой камере 9 коаксиально оси головки установлена цилиндрическая перфорированная перегородка 16 для очистки энергоносителя от механических примесей. Для удаления отфильтрованных перегородок 16 механических примесей головка снабжена продувочным устройством, выполненным в виде отверстия 17 в корпусе 1, с завинчивающейся пробкой 18. Снизу корпус 1 закрыт прижимной крышкой 19.

Головка работает следующим образом. Струя расплава, выдаваемая из плавильного агрегата, эжектируется через приемное центральное отверстие 6 крышки 5 в подсопловую камеру 10. Туда же направляется поступающий в подсопловую камеру 10 энергоноситель с давлением 4-7 кгс/см2, например перегретый пар. Очищенный с помощью цилиндрической перфорированной перегородки 16 от механических примесей энергоноситель поступает из досопловой камеры 9 в подсопловую камеру 10 двумя потоками, первый из которых (основной) последовательно проходит через тангенциальные каналы 11, выполненные во фланце 4, генератор 12 акустических колебаний и кольцевое сопло 8 к корню факела раздува, второй по дополнительным прямоструйным соплам 15 непосредственно в камеру 10, экранируя при этом ультразвуковую периферию акустического потока.

В прототипе энергоноситель после кольцевой полости генератора акустических колебаний 12, пройдя сопло 8, поступает в подсопловую камеру 10 в виде вращающейся вихревой трубки. В осевой зоне трубчатого вихря в силу его аэродинамических особенностей создается низкое разрежение, которое стягивает стенки потока на геометрическую ось трубки с образованием пережима. В точке пережима диспергированный расплав испытывает эффект веретена, при котором часть микрочастиц, сталкиваясь, вновь сливается в макроструи, что приводит к снижению удельного выхода волокна и появлению в вате балласта в виде корольков и грубых волокон. После пережима поток энергоносителя на коротком участке трансформируется в струю с положительным осевым давлением, сохраняя вращение и направленность, последнее обстоятельство приводит к резкому центробежному раскрытию струи. Визуально трансформация потока энергоносителя в подсопловой камере прототипа имеет форму, близкую к конусу второго порядка. Раскрывающийся конус является источником абразивного износа стенок на выходе подсопловой камеры.

Для устранения недостатков прототипа поступающий через дополнительные сопла 15 второй поток энергоносителя вносит в подсопловую камеру 10 мощные струйные возмущения, препятствуя образованию пережима акустического потока и защищая стенки подсопловой камеры от ультразвуковой эрозии (фиг. 2). Дополнительные сопла сохраняют высокий удельный выход волокна, повышают в целом производительность дутьевой головки.

Оси дополнительных прямоструйных сопел относительно оси головки могут быть ориентированы как параллельно, так и под сходящимися углами в пределах 0-45о. Величины углов могут быть одного и того же значения для всех сопел, например 30о, или иметь варианты, например, часть сопел 0о, часть 15о, часть 45о, и т. п. в зависимости от технологической потребности. При углах более 45о головка запирается с потерей эжекции.

Многорядное (каскадное) расположение кольцевых ниш позволяет варьировать направленность воздействия сопел на часть или всю зону активного раздува расплава как в отношении угла подачи и количества энергоносителя, так и его скоростей. Элементы раздува подсопловой камеры связаны следующими соотношениями min-max: проходные сечения акустического сопла S и дополнительных прямоструйных сопел Z S -S/Es 0,3.1,6; диаметр акустического сопла D и длина стакана подсопловой камеры L D/L 0,25.2,0; диаметр ниши DI и диаметр выходного отверстия стакана подсопловой камеры d D1 /d 1,0.1,56.

Для очистки энергоносителя от механических включений типам окалины, сварочного шлака и т.п. в досопловой камере коаксиально оси головки установлена цилиндрическая перфорированная перегородка, диаметр отверстий которой не превышает наименьший диаметр сопел. В стенке головки выполнено продувочное отверстие для удаления накапливаемого шлама.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дутьевая головка | 1986 |

|

SU1362718A2 |

| Дутьевая головка | 1983 |

|

SU1318557A1 |

| Дутьевая головка | 1982 |

|

SU1058903A1 |

| Дутьевая головка | 1985 |

|

SU1278310A1 |

| Дутьевая головка | 1980 |

|

SU941326A2 |

| Дутьевая головка | 1980 |

|

SU925885A2 |

| Дутьевая головка | 1981 |

|

SU948909A1 |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

| Устройство для получения волокна из минерального расплава | 1988 |

|

SU1548162A1 |

| Дутьевая головка | 1986 |

|

SU1467040A1 |

Сущность изобретения: дутьевая головка содержит корпус с патрубком для ввода энергоносителя, стакан с фланцем, крышку с центральным отверстием для подачи расплава с сопловым патрубком, кольцевое сопло, образованное стаканом и сопловым патрубком, досопловую и подсопловую камеры, соединенные между собой посредством кольцевого сопла и тангенциальных каналов, выполненных во фланце стакана, и генератор акустических колебаний. Стакан выполнен по крайней мере с одной нишей в стенке со стороны подсопловой камеры в форме резко расширяющегося кольцевого уступа, в своде которого выполнены прямоструйные сопла, оси которых расположены под углом 0 - 45° к оси головки. Отношение проходного сечения кольцевого сопла и прямоструйных сопел составляет 0,3 - 1,6, отношение диаметра кольцевого сопла и длины стакана подсопловой камеры - 0,25 - 2,0, отношение диаметра ниши и диаметра выходного отверстия стакана подсопловой камеры - 1,0 - 1,56. Стакан выполнен разъемным. Досопловая камера снабжена цилиндрической перфорированной перегородкой, установленной коаксиально оси головки. Корпус головки снабжен продувочным устройством, выполненным в виде отверстия в его теле, с завинчивающейся пробкой. 3 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дутьевая головка | 1985 |

|

SU1278310A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-05-20—Публикация

1992-07-20—Подача