1

Изобретение относится к минераловатному производству, в частности к устройствам для получения супертонкого волокна из силикатных расплавов путем раздува их струйным энергоносителем (сжатым воздухом или паром) и может найти применение в теплоизоляционной промышленности, при производстве волокнистых огнеупоров, а также в черной и пзетной металлургии при получении супертонкого j металлопорошка.

Известны сопла для переработки минеральных или стекольных расплавов в супертонкое волокно, в частности сопла гапа Лаваля, позволяющие достигать сверхзвуковых скоростей истечения энергоносителя (7ОО - 1ООО м/с) при избыточном давлении 7-11 ати, содержащие корпус с патрубком для ввода энергоцо- 20 сителя, крьпику с отверстием для подачи расплава и патрубком, образующим с корпусом инжекционное сопло, досопловую и подсопловую камеры, диффузор C1J ,

Известна также дутьевая головка, содержащая корпус с патрубком для ввода энергоносителя, крышку с отверстием Д11я подачи расплава и патрубком, досопловую и подсопловую камеры и стакан, выполненный со стороны досопловой камеры с утолщением переменного радиуса и образующей с патрубком крьшжи сопла f2j.

Недостатком этих конструкцийдутьевых устройств является низкий удельный выход волокна и большой расход энергоносителя (до 8т пара на 1 т.волскна).

Наиболее близкой по технической сущности и достигаемому эффекту к изобретению 5тляется дутьевая головка с инжекционным соплом, содержащая корпус с патрубком для ввода энергоносителя, крышку с отверстием для подачи расплава и патрубком, досопловую н подсопловую камеры, стакан и резонирующую полость в виде усеченного конуса, обраще- . ного меньшим основанием к соплу СЗ .

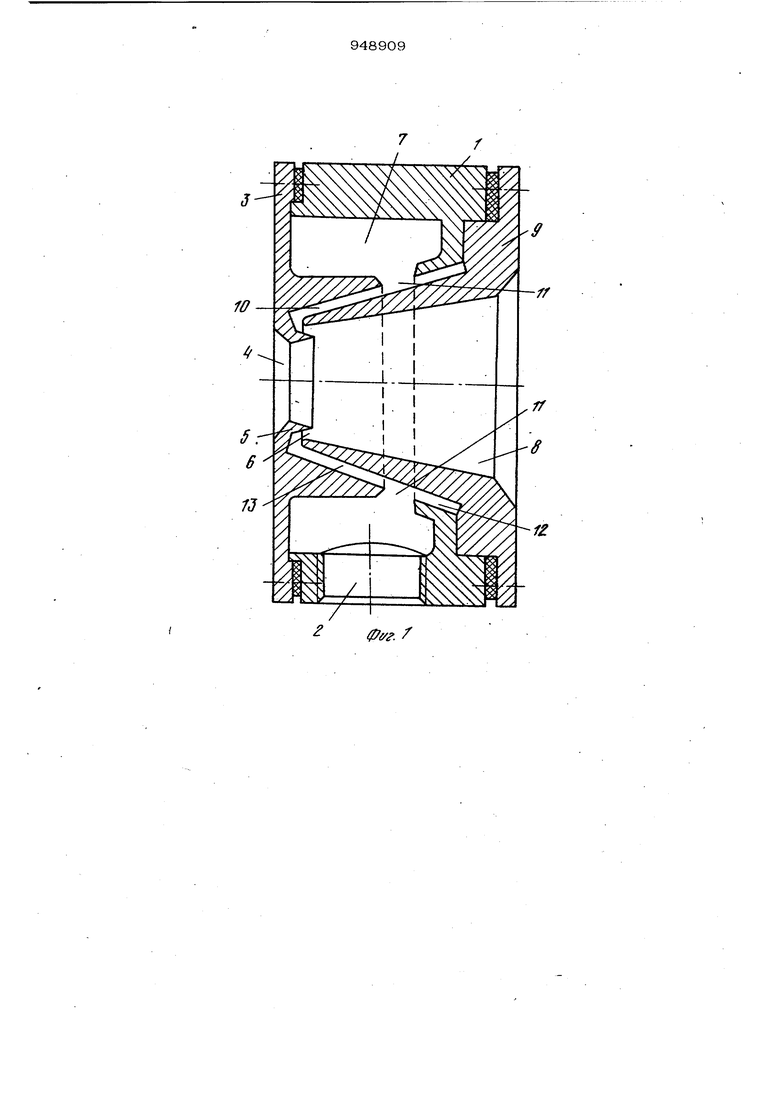

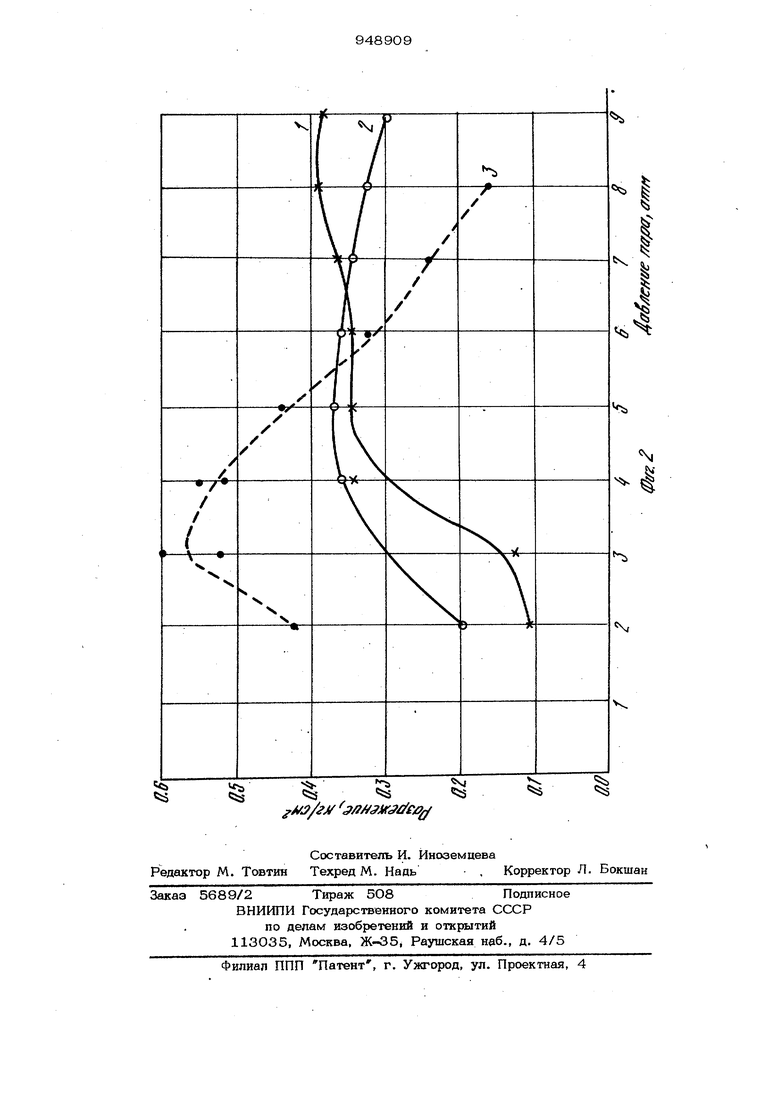

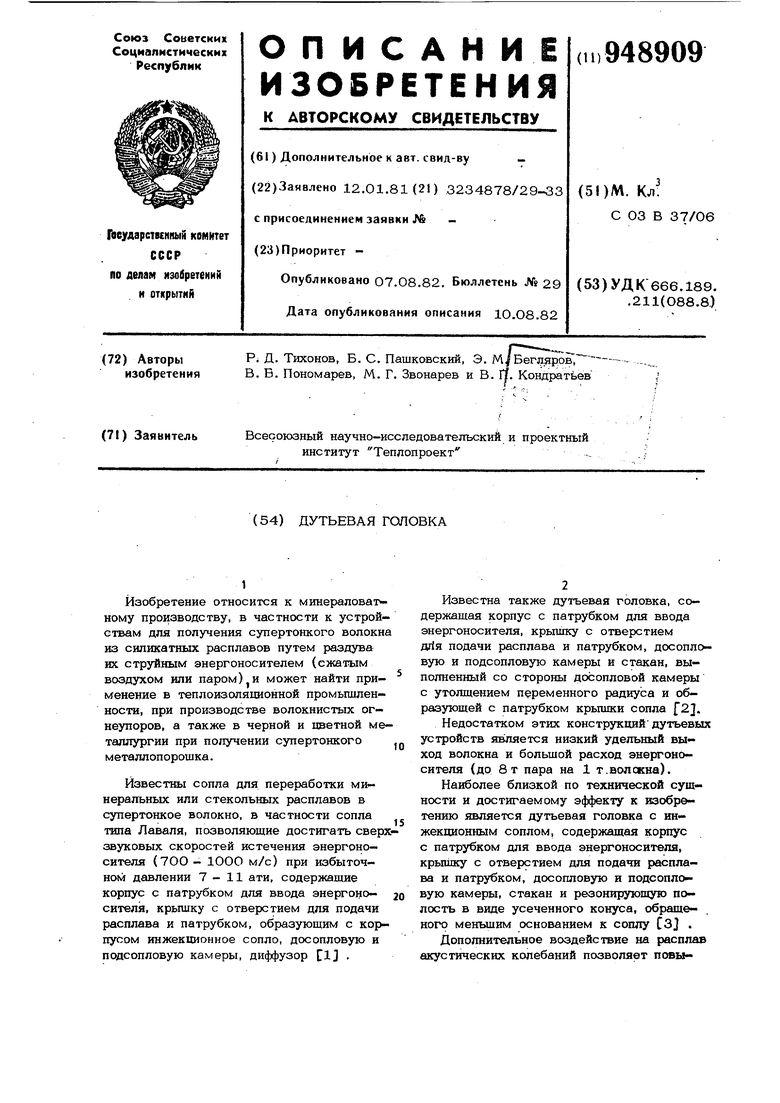

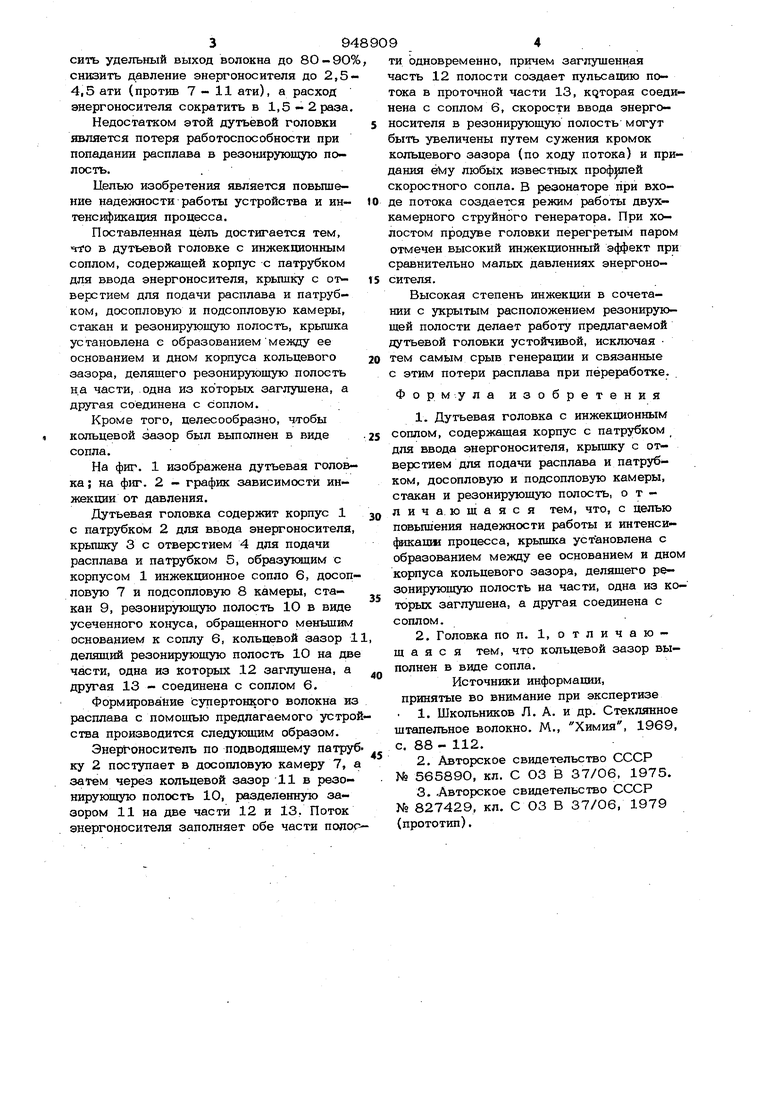

Дополнительное воздействие на расплав акустических колебаний позволяет повысить удельный выход волокна до 80-9О снизить давление энергоносителя до 2,5 4,5 ати (против 7-11 ати), а расход энергоносителя сократить в 1,5 -2 раза Недостатком этой дутьевой головки является потеря работоспособности при попадании расплава в резонирующую полость. Целью изобретения является повьпиение надежности работы устройства и интенсификация процесса. Поставленная цель достигается тем, «О в дутьевой головке с инжекционным соплом, содержащей корпус с патрубком для ввода энергоносителя, крьпдку с отверстием для подачи расплава и патрубком, досопловую и подсопловую камеры, стакан и резонирующую полость, крьплка установлена с образованиеммежду ее основанием и дном корпуса кольцевого зазора, делящего резонирующую полость н.а части, одна из которых заглушена, а другая соединена с соплом. Кроме того, целесообразно, чтобы кольцевой зазор был вьшолнен в виде сопла. На фиг. 1 изображена дутьевая головка ; на фиг. 2 - график зависимости инжекции от давления. Дутьевая головка содержит корпус 1 с патрубком 2 для ввода энергоносителя крышку 3 с отверстием 4 для подачи расплава и патрубком 5, образукицим с корпусом 1 инжекционное сопло 6, досоп ловую 7 и подсопловую 8 камеры, стакан 9, резонирующую полость 10 в виде усеченного конуса, обращенного меньщим основанием к соплу 6, кольцевой зазор 1 делящий резонирующую полость 10 на дв части, одна из которых 12 заглущена, а другая 13 - соединена с соплом 6. Формировайие супертонкого волокна из расплава с помощью предлагаемого устро ства производится следующим образом. Энергоноситель по подводящему патру ку 2 поступает в досопловую камеру 7, затем через кольцевой зазор 11 в резонирующую полость 10, разделенную зазором 11 на две части 12 и 13. Поток энергоносителя заполняет обе части поло ти одновременно, причем заглущенная часть 12 полости создает пульсашпо потока в проточной части 13, которая соединена с соплом 6, скорости ввода энергоносителя в резонирующую полость могут быть увеличены путем сужения кромок кольцевого зазора (по ходу потока) и придания ему любых известных профр1ей скоростного сопла. В резонаторе при входе потока создается режим работы двухкамерного струйного генератора. При холостом продуве головки перегретым паром отмечен высокий инжекционный эффект при сравнительно малых давлениях энергоносителя. Высокая степень инжекции в сочетании с укрытым расположением резонирующей полости делает работу предлагаемой дутьевой головки устойчивой, исключая тем самым срыв генерации и связанные с этим потери расплава при переработке. Формула изобретения 1.Дутьевая головка с инжекционным соплом, содержащая корпус с патрубком для ввода энергоносителя, крьшжу с отаерстием для подачи расплава и патрубком, досопловую и подсопловую камеры, стакан и резонирующую полость, о т лича. ющаяся тем, что, с целью повьпиения надежности работы и интенсификацш процесса, крьшша установлена с образованием между ее основанием и дном корпуса кольцевого зазора, делящего резонирующую полость на части, одна из которых заглущена, а другая соединена с соплом. 2.Головка по п. 1, о т л и ч а ю щ а я с я тем, что кольцевой зазор выполнен в виде сопла. Источники информации, принятые во внимание при экспертизе . 1. Школьников Л. А. и др. Стеклянное щтапельное волокно. М., Химия, 1969, с. 88 - 112. 2.Авторское свидетельство СССР № 56589О, кл. С ОЗ В 37/06, 1975. 3..Авторское свидетельство СССР № 827429, кл. С ОЗ В 37/06, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Дутьевая головка | 1982 |

|

SU1058903A1 |

| Дутьевая головка | 1980 |

|

SU941326A2 |

| Дутьевая головка | 1983 |

|

SU1318557A1 |

| Дутьевая головка | 1987 |

|

SU1414803A1 |

| Дутьевая головка | 1980 |

|

SU925885A2 |

| Дутьевая головка | 1987 |

|

SU1475895A1 |

| ДУТЬЕВАЯ ГОЛОВКА | 1992 |

|

RU2035410C1 |

| Дутьевая головка к фильерному питателю | 1983 |

|

SU1310347A2 |

| Дутьевая головка | 1986 |

|

SU1362718A2 |

| Дутьевая головка | 1989 |

|

SU1671621A1 |

Авторы

Даты

1982-08-07—Публикация

1981-01-12—Подача