(5) ДУТЬЕВАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Дутьевая головка | 1982 |

|

SU1058903A1 |

| Дутьевая головка | 1981 |

|

SU948909A1 |

| Дутьевая головка к фильерному питателю | 1983 |

|

SU1310347A2 |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

| Дутьевая головка | 1986 |

|

SU1362718A2 |

| Дутьевая головка | 1980 |

|

SU925885A2 |

| Дутьевая головка | 1987 |

|

SU1475895A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Дутьевая головка | 1987 |

|

SU1414803A1 |

| Дутьевая головка | 1983 |

|

SU1318557A1 |

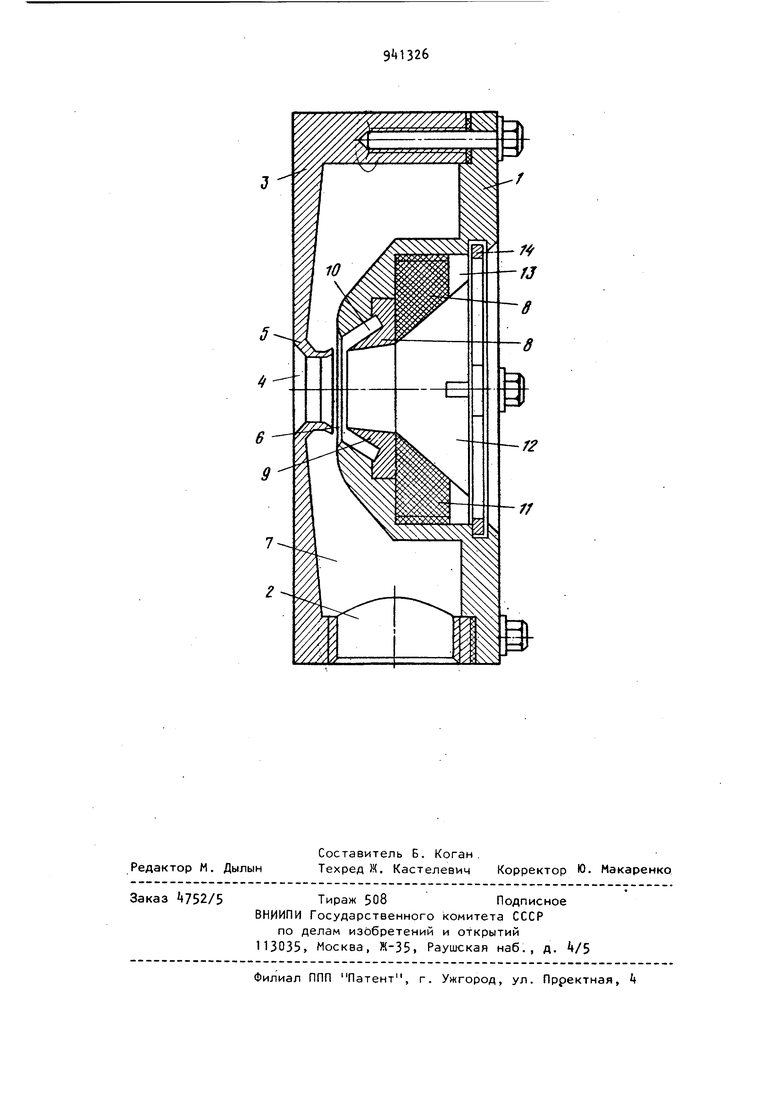

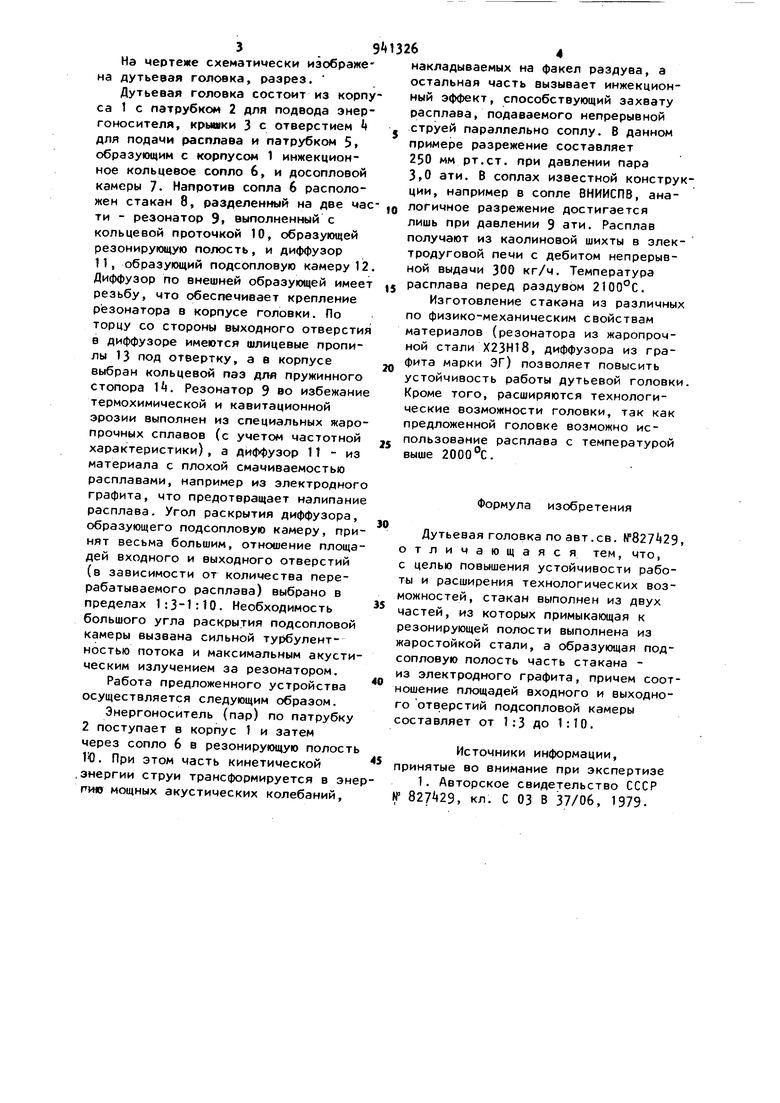

Изобретение относится к промышленности теплоизоляционных материалов и может быть использовано, в частности, для получения супертонко го волокна из минеральных расплавов путем их раздува струйным энергоносителем. По основному авт.св. Vf известна дутьевая головка с кольцевым соплом, содержащая корпус с патрубком для ввода энергоносителя, крышку с отверстием для подачи расплава и патрубком, досопловую и под сопловую камеры и стакан, выполненный со стороны входа энергоносителя с коль.цевой проточкой, образующей расположенную между корпусом и стаканон напротив сопла резонирующую п лость в виде усеченного конуса, обращенного меньшим основанием к соплу Cl . Недостатком известной дутьевой головки является износ кромки стака на в зоне резонирующей полости из-з термохимической и кавитационной эрозии при работе на перегретых расплавах (свыше 1700), а также обрастание шлаком подсопловой камеры, что снижает устойчивость работы головки и приводит к некачественной переработке расплава. Кроме того, в известной головке невозможно использование расплава с температурой свыше 2000С. Цель изобретения - повышение устойчивости работы и расширение технологических возможностей головки. Указанная цель достигается тем, что в дутьевой головке стакан выполнен из двух частей, из которых примыкающая к резонирующей полости выполнена из жаростойкой стали, а образующая подсопловую полость масть стакана - из электродного графита, причем соотношение площадей входного и выходного отверстий подсопловой камеры составляет от 1;3 до 1:10. На чертеже схематически изображв на дутьевая головка, разрез. Дутьевая головка состоит из корпу са 1 с патрубком 2 для подвода энергоносителя, крышки 3 с отверстием для подачи расплава и патрубком 5 образующим с корпусом 1 инжекционное кольцевое сопло 6, и досоплоеой камеры 7. Напротив сопла 6 расположен стакан 8, разделенный на две мас ти - резонатор 9 выполненный с кольцевой проточкой 10, образующей резонирующую полость, и диффузор 11, образующий подсопловую камеру 12 Диффузор по внешней образующей имеет резьбу, что обеспечивает крепление резонатора в корпусе головки. По торцу со стороны выходного отверстия в диффузоре имеются шлицевые пропилы 13 под отвертку, а в корпусе выбран кольцевой паз для пружинного стопора I. Резонатор 9 во избежание термохимической и кавитационной эрозии выполнен из специальных жаропрочных сплавов (с учетом частотной характеристики), а диффузор 11 - из материала с плохой смачиваемостью расплавами, например из электродного графита, что предотвращает налипание расплава. Угол раскрытия диффузора, образующего подсопловую камеру, принят весьма большим, отношение площадей входного и выходного отверстий (в зависимости от количества перерабатываемого расплава) выбрано в пределах 1:3-1:10. Необходимость большого угла раскрытия подсопловой камеры вызвана сильной турбулентностью потока и максимальным акустическим излучением за резонатором. Работа предложенного устройства осуществляется следующим образом. Энергоноситель (пар) по патрубку 2 поступает в корпус 1 и затем через сопло 6 в резонирующую полость Ш. При этом часть кинетической .энергии струи трансформируется в эне гию мощных акустических колебаний. накладываемых на факел раздува, а остальная часть вызывает инжекциониый эффект, способствующий захвату расплава, подаваемого непрерывной струей параллельно соплу. В данном примере разрежение составляет 250 мм рт.ст. при давлении пара 3,0 ати. В соплах известной конструкции, например в сопле ВНИИСПВ, аналогичное разрежение достигается лишь при давлении 9 ати. Расплав получают из каолиновой шихты в электродуговой печи с дебитом непрерывной выдачи 300 кг/ч. Температура расплава перед раздувом 2100°С. Изготовление стакана из различных по физико-механическим свойствам материалов {резонатора из жаропрочной стали Х23Н18, диффузора из графита марки ЭГ) позволяет повысить устойчивость работы дутьевой головки. Кроме того, расширяются технологические возможности головки, так как предложенной головке возможно использование расплава с температурой выше 2000°С. Формула изобретения Дутьевая головка по авт.св. , отличающаяся тем, что, с целью повышения устойчивости работы и расширения технологических возможностей, стакан выполнен из двух частей, из которых примыкающая к резонирующей полости выполнена из жаростойкой стали, а образующая подсопловую полость часть стакана из электродного графита, причем соотношение площадей входного и выходного отверстий подсопловой камеры оставляет от 1:3 до 1:10. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР ° 827429, кл. С 03 В 37/06, 1979.

Авторы

Даты

1982-07-07—Публикация

1980-06-05—Подача