Изобретение относится к области нанесения декоративных покрытий и может быть использовано для декоративного оформления поверхности фарфоровых, фаянсовых и т. п. керамических изделий широкого ассортимента, преимущественно посуды.

Известен способ декорирования (наложение красочного фона) глазурированных фарфоровых изделий, включающий операцию нанесения краски на поверхность изделия одним из известных способов, например распылением аэрографом, и последующий обжиг.

Недостатки известного способа низкое качество декоративного слоя из-за неоднородности последнего, высокая стоимость, красящих пигментов, в частности при нанесении люстровых красок.

Цель повышение качества изделий при снижении себестоимости.

Поставленная цель достигается тем, что в способе декорирования глазурированных керамических изделий, преимущественно фарфоровых, включающем нанесение декоративного слоя и последующий обжиг, декоративный слой формируют посредством нанесения на изделие слоя на основе металла или нитрида, или карбида, или карбонитрида металла, или сплавов на его основе толщиной 0,05-1,0 мкм с последующим обжигом в окислительной среде. В качестве материала декоративного слоя используют преимущественно металлы, нитриды, карбиды, карбонитриды металлов IV группы Периодической таблицы или их сплавы. Обжиг проводят в интервале температур 500-900оС. Слой металла может быть нанесен методом вакуумно-дугового испарения. Перед обжигом на слои металла может быть нанесен красками декоративный рисунок любым известным способом. Сравнительный анализ показал, что предложенное техническое решение по сравнению с известными соответствует критериям патентоспособности, поскольку совокупность заявленных признаков не была обнаружена в данной и смежной областях науки и техники для достижения поставленной задачи.

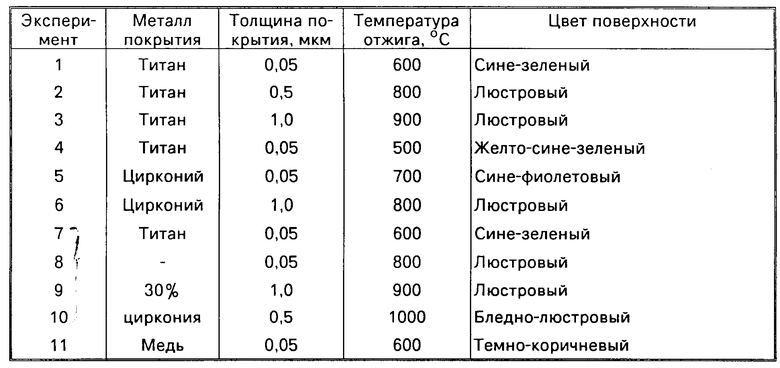

П р и м е р. На фарфоровое изделие (тарелку) наносили металлическое покрытие вакуумно-дуговым методом в установке булат-ЗТ. Изделие помещали на держатель, являющийся анодом двухступенчатого разряда. Перед нанесением металлического слоя изделие обрабатывали в газовой плазме двухступенчатого вакуумно-дугового разряда при силе токе дуги 120А, давлении азота 4х10-3 мм рт.ст. и наличии на изделии плавающего потенциала. Подложкодержатель при этом находился под потенциалом анода. Обработку проводили в течение 10 мин, после чего отключали систему газового разряда и включили испаритель, оснащенный катодами, соответственно из титана, циркония или сплава титан 30 мас. циркония, меди. Покрытие наносили из каждого металла толщиной 0,05-0,5 и 1 мкм при токе дуги 70 А в вакууме 1-2х10-4 мм рт.ст. После этого изделия подвергали отжигу в муфельной печи в течение 2 ч при температурах 600-700, 800 и 900оС (на часть образцов предварительно был нанесен рисунок с помощью диколя. Эти образцы отжигали при 800 и 900оС). Проводили визуальную оценку качества покрытия после отжига. Результаты экспериментов с визуальной оценкой декоративного вида изделия приведены в таблице.

В примерах 12, 13 и 14 процесс вели так же, как в примере 2, только после обработки вакуумно-дуговым разрядом азот не отключали и осаждение вели в случае примера 12 при его давлении 2,5 ˙ 10-3 мм рт.ст. в случае примера 13 при дополнительной подаче ацетилена в количестве 30% от содержания азота при том же давлении. В примере 14 вместо азота подавали ацетилен при давлении 3 ˙ 10-4 мм рт.ст. В результате обжига получен люстровый цвет поверхности, содержащий в каждом из примеров оттенки, не имеющие места в примере 2, за счет большей плотности зелено-розовых тонов.

Анализ результатов показывает, что отжиг в интервале 600-900оС позволяет получить на поверхности изделий слой, не уступающий по своим цветовым характеристикам слою, получаемому традиционным методом с использованием красок, причем с образованием дополнительных оттенков механическое воздействие на поверхность изделий показало, что покрытие после отжига представляет собой единое целое с изделием. Отжиг при температуре 1000оС ухудшил внешний вид изделия (люстровый эффект проявился слабее). Отжиг при температуре 400оС показал существенную неоднородность покрытия по цвету, а также пониженную прочность сцепления. Отжиг образцов с диколем и оценка результатов показали возможность совмещения двух способов декорирования: с использованием металлического покрытия согласно изобретению и традиционного способа декорирования диколем.

Использование: для декоративного оформления поверхности фарфоровых фаянсовых и т.п. керамических изделий широкого ассортимента, преимущественно посуды. Сущность изобретения: декоративный слой формируют посредством нанесения на поверхность изделия слоя металла или нитрида, или карбида, или карбонитрида металла, или сплавов на его основе толщиной 0,05 -1,0 мкм с последующим обжигом в окислительной среде. В качестве металла покрытия могут быть использованы титан, цирконий или их сплавы. Обжиг проводят в интервале температур 500 - 900°С, а слои металла наносят методом вакуумно-дугового испарения. Способ повышает качество декоративного слоя, в особенности при получении люстрового окрашивания изделий. 3 з.п. ф-лы, 1 табл.

| Мороз И.И | |||

| Технология фарфорово-фаянсовых изделий | |||

| Киев: Техника, 1984, с.238. |

Авторы

Даты

1995-05-20—Публикация

1992-01-28—Подача