Изобретение относится к машиностроению и может быть использовано в различных машинах-преобразователях энергии, т.е. насосах, вакуум-насосах, компрессорах, паро-, пневмо-, гидродвигателях, гидротрансформаторах, а также ДВС и в качестве индивидуального привода колеса в системах транспортных средств с независимой подвеской.

Известен четырехзвенный кривошипно-шатунный механизм (Луканин В.И. Двигатель внутреннего сгорания. М. Высшая школа, 1985, с. 8, рис. 1.1).

К недостаткам известного механизма следует отнести низкую надежность, обусловленную сравнительно большим количеством кинематических пар, в которых происходит интенсивный износ материала в результате трения.

Неравномерное движение поршня в направляющих характеризуется мгновенными остановками в ВМТ и НМТ, что вызывает большие по величине ускорения. Указанное обстоятельство приводит к биению в подшипниках и снижает надежность и быстроходность механизма.

В качестве прототипа выбрано устройство [1]

К недостаткам указанного устройства следует отнести низкую надежность машины и недостаточную быстроходность, обусловленную несовершенством профилей подвижных элементов устройства, сопряженных между собой в процессе их взаимного движения, т.е. профилей отрицательного кулачка, поршня и головки толкателя.

Другим существенным недостатком следует считать несовершенство конструкции толкателя, не обеспечивающей надежную и быстроходную работу устройства.

Целью изобретения является повышение надежности и увеличение быстроходности механизма путем определения оптимальных профилей подвижных элементов отрицательного кулачка, поршня и головки толкателя, а также оптимального конструктивного исполнения толкателя.

Указанная цель достигается следующим образом.

Известно, что закон движения материального тела под действием переменной силы, пропорциональной отклонению тела от положения равновесия и направленной в сторону, противоположную отклонению, описывается дифференциальным уравнением вида

y"+k2y=0; где k2=a/m частным решением которого является функция

y= Csinkx, где y ось, вдоль которой происходит возвратно-поступательное движение толкателя под действием пружины и профиля отрицательного кулачка,

k частота колебаний толкателя;

а переменное по величине ускорение, с которым движется толкатель;

m масса толкателя;

С амплитуда хода толкателя или же высота кольцевого зазора между гильзой и цилиндрическим корпусом.

По этой причине оптимальным профилем отрицательного кулачка, обеспечивающим максимальную быстроходность механизма при обеспечивании безотрывной и безударной работы пары отрицательный кулачок толкатель следует считать кривую, описываемую графиком функции

y=Csinkx

Существенным отличием данного технического решения является то обстоятельство, что профиль отрицательного кулачка представляет собою участок графика синусоиды между двумя соседними вершинами, поскольку движение толкателя происходит в последовательности к центру от центра, в отличии от известных технических решений, когда профиль кулачка выбирается на участке графика синусоиды между двумя соседними впадинами, а движение толкателя происходит в последовательности от центра к центру.

Для определения оптимального профиля поршня следует предположить, что профилированный диск с отрицательными кулачками находится в покое, а толкатель совершает круговое движение, оставаясь при этом ориентированным строго по радиусу. При прохождении толкателя по профилю отрицательного кулачка вершина толкателя опишет кривую, являющуюся эквидистантой по отношению к профилю отрицательного кулачка, т.е. опишет кривую, являющуюся графиком функции

y=Csinkx

Возвращаясь к реальным условиям, т.е. учитывая, что в действительности поршень совершает вращательное движение, а толкатель радиальное возвратно-поступательное движение по закону синуса, оптимальным профилем поршня следует считать график синусоиды на участке графика между двумя соседними вершинами. При этом поршень выполнен на одном и том же полярном угле, что и профиль отрицательного кулачка, а синусоиды имеют равные амплитуды и частоты.

Указанные обстоятельства представляют собою существенные отличия выполнения профиля поршня от известных.

Известно, что из всех касательных, проведенных к графику синусоиды, касательные, проведенные к графику в точках его пересечения осью ОХ, имеют экстремумы. Причем касательная на низходящей ветви синусоиды имеет минимум, а на восходящей ветви максимум. Выполнение профиля головки толкателя в виде двух плоскостей, образующих в сечении равнобедренный треугольник с углами у основания не меньше, чем углы, образованные касательными к графику синусоиды в точках пересечения графика осью ОХ, исключает возможность набегания поршня на головку толкателя. Увеличение углов у основания треугольника, представляющего сечение головки толкателя, нежелательно по той причине, что хотя и обеспечивает работоспособность механизма, тем не менее приводит к увеличению мертвого пространства у устройств с использованием предложенного механизма.

Анализ дифференциального уравнения, описывающего закон движения толкателя, позволил установить, что масса толкателя находится в знаменателе формулы, определяющей частоту колебаний толкателя, т.е. быстроходность механизма. Выполнение толкателя из условий минимальной массы способствует цели изобретения. По этой причине шток толкателя выполнен полым, а головка толкателя представляет собою каркас из уголков в форме параллелепипеда.

Изобретение поясняется чертежами.

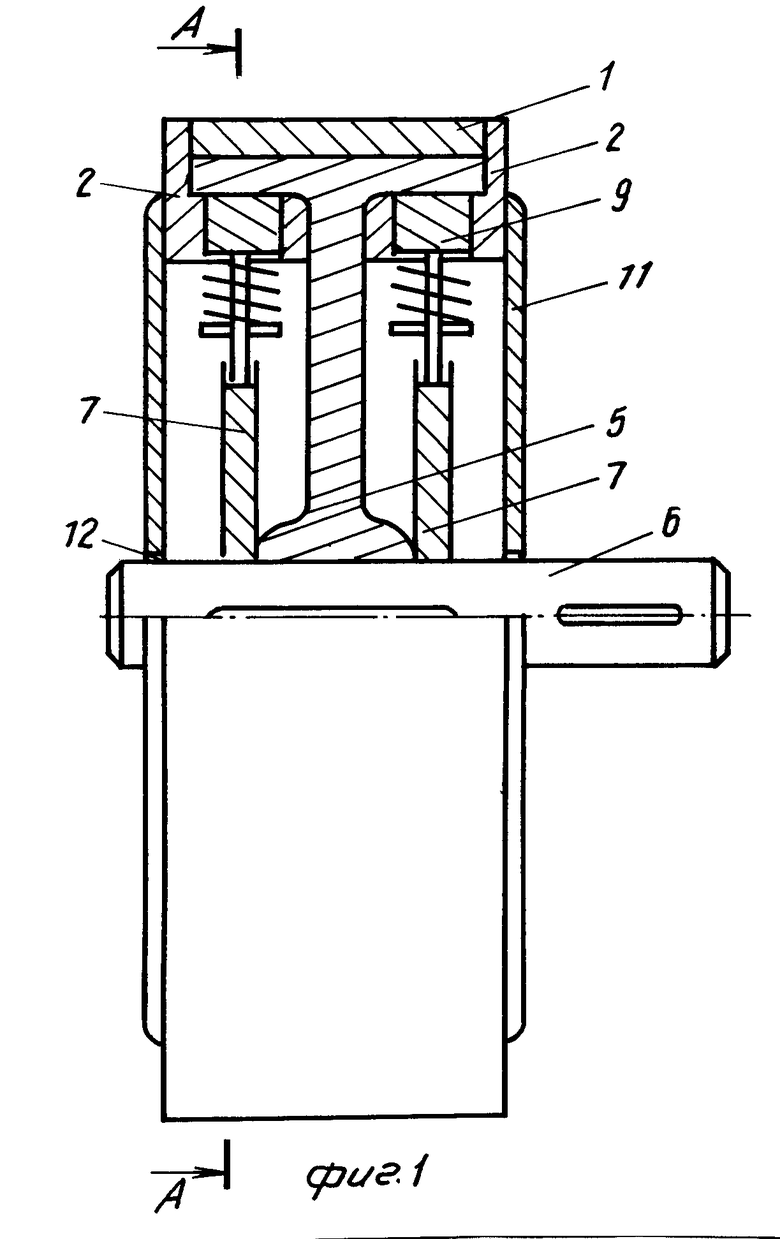

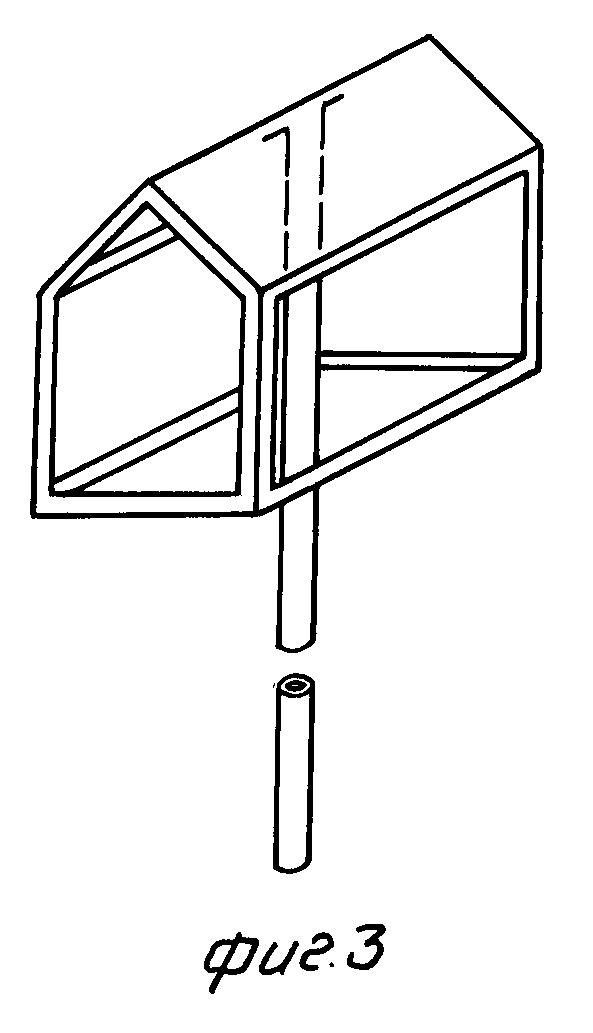

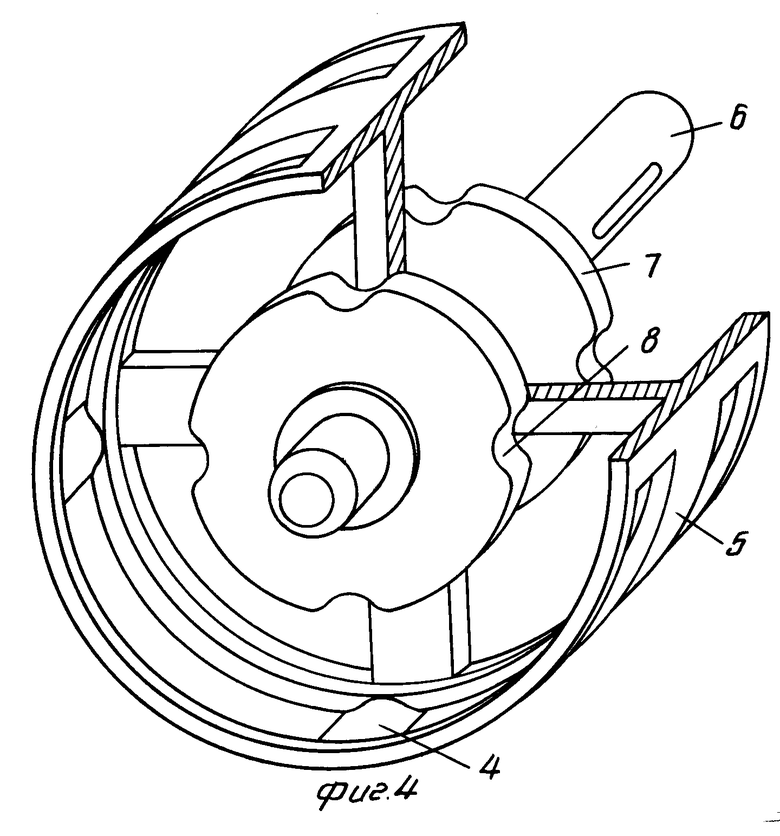

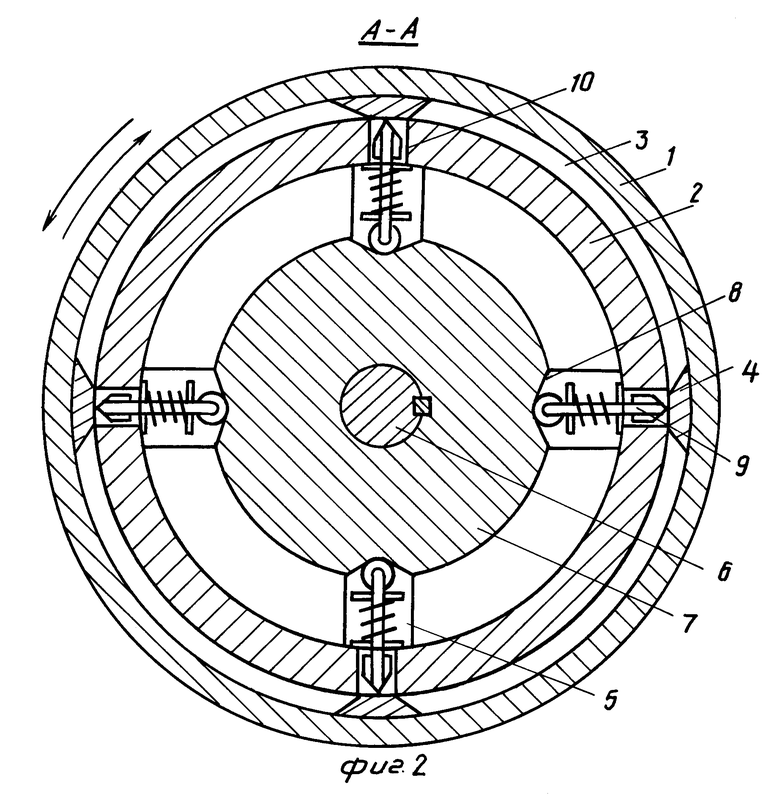

На фиг. 1 представлен трехзвенный роторно-кулачковый механизм, общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 верхняя часть толкателя, выполненная согласно изобретению; на фиг. 4 первое подвижное звено механизма, акcонометрия.

Трехзвенный роторно-кулачковый механизм содержит цилиндрический корпус 1, жестко связанные с ним гильзы 2 с образованием кольцевых зазоров 3, в которых содержатся поршни 4 ротора 5. Ротор 5 жестко закреплен с валом 6, на котором жестко крепятся профилированные диски 7 с отрицательными кулачками 8, установленными с возможностью воздействия на подпружиненные толкатели 9. Последние установлены в направляющих 10 гильз 2 с возможностью радиального возвратно-поступательного движения. К гильзам жестко крепятся крышки 11 с осевыми отверстиями 12 для вала 6.

Трехзвенный роторно-кулачковый механизм работает следующим образом.

При вращении вала 6, а также жестко скрепленных с ним ротора 5 с поршнями 4 и профилированных дисков 7 с отрицательными кулачками 8 с одной и той же угловой скоростью (первое подвижное звено механизма), толкатели 9 (второе подвижное звено) в общем случае прижаты своей вершиной к внутренней образующей цилиндрического корпуса, разделяя кольцевой зазор 3 на отдельные секции.

При прохождении поршня 4 над головкой толкателя 9 последний проваливается в профиль отрицательного кулачка 8 под действием пружины толкателя 9, после чего под действием набегающего профиля отрицательного кулачка 8 толкатель 9 возвращается в свое исходное положение.

При своем движении относительно друг друга толкатель 9 своей вершиной плавно огибает профиль поршня 4 без контакта с ним, т.е. с минимальным зазором, определяемым возможностями технологии изготовления и сборки деталей предложенного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХЗВЕННЫЙ РОТОРНО-КУЛАЧКОВЫЙ МЕХАНИЗМ | 1991 |

|

RU2053422C1 |

| ТРЕХЗВЕННЫЙ РОТОРНО-КУЛАЧКОВЫЙ МЕХАНИЗМ | 2015 |

|

RU2601493C1 |

| ПАРОДИЗЕЛЬ | 2016 |

|

RU2644644C1 |

| РОТОРНАЯ МАШИНА С ВРАЩАЮЩИМСЯ КОРПУСОМ | 1991 |

|

RU2044163C1 |

| РОТОРНАЯ МАШИНА | 1990 |

|

RU2018712C1 |

| Роторный двигатель внутреннего сгорания | 1990 |

|

SU1815363A1 |

| ПРЕОБРАЗОВАТЕЛЬ ТЕПЛОВОЙ ЭНЕРГИИ В МЕХАНИЧЕСКУЮ РАБОТУ | 1993 |

|

RU2056606C1 |

| ДВИГАТЕЛЬ ВНЕШНЕГО СГОРАНИЯ | 2011 |

|

RU2472005C2 |

| ДВИГАТЕЛЬ ВНЕШНЕГО СГОРАНИЯ | 2013 |

|

RU2545107C2 |

| ТЕПЛОВОЙ РОТОРНЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2008 |

|

RU2387850C2 |

Изобретение относится к машиностроению, в частности к роторно-кулачковым механизмам. Цель изобретения - повышение надежности работы и увеличение быстроходности. К цилиндрическому корпусу 1 прикреплена гильза 2 с образованием кольцевого зазора 3, в котором установлены поршни 4 ротора, расположенного на вращающемся валу 6 вместе с профилированным диском 7, имеющим отрицательные кулачки 8. С кулачками взаимодействуют ролики подпружиненных полых толкателей 9, на противоположных концах которых закреплены головки 10, взаимодействующие с поршнями 4. Профили кулачков 8 и поршней 4 выполнены в соответствии с функцией y=c sinKx на участке графика синусоиды между соседними вершинами. Головка 10 выполнена в виде каркаса в форме прямоугольного параллелепипеда и установленных на нем двух плоскостей, образующих в сечении равнобедренный треугольник с углами у основания не меньше, чем угол, образованный касательной функции y=c sinKx в точке пересечения синусоидой оси OX. При вращении вала 6 кулачки 8 взаимодействуют с роликами, и толкатели 9 совершают осевое возвратно-поступательное перемещение. При этом головки 10 скользят по поверхностям поршней 4 при минимальном зазоре между вершинами головок и поршнями 4 ротора. Повышение надежности и быстроходности достигается за счет снижения инерционности (массы) толкателей 9 и головок 10, а также за счет безударного взаимодействия толкателей 9 с кулачками 8 и поршнями 4. 4 ил.

ТРЕХЗВЕННЫЙ РОТОРНО-КУЛАЧКОВЫЙ МЕХАНИЗМ, содержащий неподвижное звено - цилиндрический корпус, жестко прикрепленную к нему с образованием кольцевого зазора гильзу с выполненными в ней радиальными направляющими и крышки с осевыми отверстиями, жестко прикрепленные к гильзе, первое подвижное звено - проходящий через отверстия крышек вал с жестко закрепленными на нем ротором с поршнями, расположенными в кольцевом зазоре между корпусом и гильзой, и профилированным диском с отрицательными кулачками, расположение которых совпадает по полярным углам с расположением поршней ротора, и второе подвижное звено толкатели, каждый из которых выполнен в виде соединенных подпружиненным относительно гильзы штоком ролика и головки, установленной в соответствующей направляющей гильзы, отличающийся тем, что, с целью повышения надежности в работе и увеличения быстроходности, профили отрицательных кулачков и поршней выполнены в соответствии с функцией y=c sin kx на участке графика синусоиды между соседними вершинами, шток толкателя выполнен полым, а головка толкателя выполнена в виде каркаса, имеющего форму прямоугольного параллелепипеда, и установленных на нем двух плоскостей, образующих в сечении равнобедренный треугольник с углами у основания не меньше, чем угол, образованный касательной функции y=c sin kx в точке пересечения синусоидой оси 0X.

| РОТОРНАЯ МАШИНА | 1988 |

|

SU1712659A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-05-20—Публикация

1989-12-08—Подача