Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении вяжущих из основных зол ТЭЦ.

Известно вяжущее [1] содержащее золу ТЭЦ основу, цемент 15-25% и известь 10-30% Недостаток этого состава заключается в относительно большом содержании дорогостоящей извести, низкой прочности вяжущего из основной золы ТЭЦ и неравномерном изменении объема твердеющих образцов.

Известно также вяжущее [2] содержащее основные золошлаковые отходы ТЭЦ, портландцемент 30-40% и добавку двуводного гипса 5% Это вяжущее имеет низкую прочность образцов и требует введения пластифицирующих компонентов, например извести, для повышения водоудерживающей способности растворов на его основе.

Наиболее близким по виду применяемых компонентов к предлагаемому является вяжущее, входящее в состав сырьевой смеси [3] включающей золосодержащий компонент в виде золошлаковой смеси 65-75% глину 10-15 и цемент 15-25%

Это вяжущее имеет низкую прочность, входит в состав сложной грубодисперсной смеси (бетона) и содержит воду, внесенную с глиной-сырцом и золошлаковой смесью, что с учетом коротких сроков схватывания резко ограничивает сферу его использования (в районах отвалов ЗШС). Кроме того, в связи с наличием крупного заполнителя (шлака) оно не может применяться для приготовления кладочных и штукатурных растворов, а также безобжигового кирпича. В случае же применения основных ЗШС за счет гидравлического золошлакоудаления теряется клинкерный потенциал золы, снижается прочность строительных материалов и изделий. Все это сдерживает использование имеющихся возможностей сырьевой базы для развития производства местных материалов, а ЗШС по-прежнему складируются в неиспользуемых отвалах.

Цель изобретения повышение прочности вяжущего и расширение сырьевой базы строительства.

Это достигается тем, что вяжущее, включающее золосодержащий компонент, глину и цемент, в качестве золосодержащего компонента содержит основную золу ТЭЦ при следующем соотношении компонентов, мас. Глина 15-25 Цемент 25-40

Основная зола ТЭЦ Остальное

Для экспериментальной проверки предлагаемого изобретения берут золу Абаканской ТЭЦ, являющуюся продуктом сжигания ирша-бородинского угля КАТЭКа, глинистые вскрышные породы Изыхского угольного разреза и портландцемент М400 Ачинского цементного завода.

Зола содержит стеклофазу, обожженное глинистое вещество, кварц, углистое вещество. Рентгенофазовым анализом в ней выявлены магнетит, кварц, муллит, нонтронит, кальцит, гематит, оксид кальция, моносиликаты кальция и алюминия. Ее химический состав, мас. SiO2 46,24, Al2O3 6,56, Fe2O3 7,78, TiO2 0,84, CaOобщ 26,34, СаOсвоб 2,94, MgO 5,28, K2O 0,24, Na2O 0,51, SO3 1,45, п.п.п. 1,82. Гранулометрический состав золы, характеризуемый остатком на сите N 008, составляет 3,35%

Глинистые вскрышные породы содержат каолинит, монтмориллонит, полевые шпаты, иллит и кварц. Их химический состав, мас. SiO2 61,26, Al2O3 16,45, TiO2 0,31, Fe2O3 4,76, CaO 4,82, MgO 1,41, Na2O 0,41, K2O 0,32, п.п.п. 9,18. Остаток на сите N 008 составляет 8,9, пластичность 29.

Подготовка вяжущего включает смешивание компонентов в заданном соотношении в течение 0,2 ч в шаровой мельнице. Из полученного вяжущего изготавливают раствор состава 1:3 (вяжущее:песок вольский) и формуют образцы балочки с размерами 40х40х160 мм, которые хранят в эксикаторах над водой. Равномерность изменения объема вяжущего определяют на образцах лепешках, изготовленных из теста нормальной густоты.

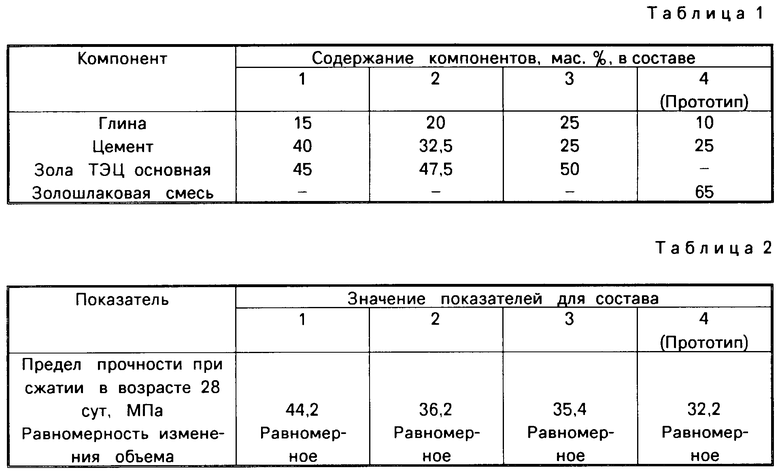

Составы вяжущего приведены в табл. 1, а результаты испытаний в табл. 2.

Из табл. 2 видно, что предлагаемое вяжущее имеет в 1,4-1,1 раза большую прочность в сравнении с прототипом. Кроме того, по принятой технологии вяжущее создается в виде сухого тонкодисперсного продукта, что позволяет транспортировать, хранить и применять его общепринятыми для цементов методами, а установки (цехи) по производству вяжущего могут строиться как в зонах ТЭЦ, так и в значительном удалении от них. Благодаря использованию двух сухих компонентов (золы ТЭЦ и цемента) предоставляется также возможность изготовления вяжущего и менее энергоемким методом путем введения всего потребного количества воды в глину-сырец и приготовления шликера с последующим внесением в него золы и цемента.

Таким образом, предлагаемое вяжущее характеризуется технологической гибкостью приготовления и применения, за счет чего дополнительно увеличиваются возможности использования золы ТЭЦ и тем самым расширяется сырьевая база строительства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 1998 |

|

RU2155170C2 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2471745C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2479532C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2013 |

|

RU2553817C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2553818C2 |

| СОСТАВ ДЛЯ УСТРОЙСТВА НИЖНЕГО СЛОЯ ОСНОВАНИЯ ДОРОЖНЫХ ОДЕЖД | 2011 |

|

RU2468139C2 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| ВЯЖУЩЕЕ | 2011 |

|

RU2471734C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении вяжущих из основных зол ТЭЦ. Вяжущее включает следующие компоненты, мас.%: глина 15-25, цемент 25-40, основная зола ТЭЦ остальное. Предел прочности при сжатии в возрасте 28 сут составляет 35,4-44,2 МПа. Вяжущее характеризуется равномерным изменением объема. 2 табл.

ВЯЖУЩЕЕ, включающее золусодержащий компонент, глину и цемент, отличающееся тем, что в качестве золусодержащего компонента оно содержит основную золу ТЭЦ при следующем соотношении компонентов, мас.

Глина 15 25

Цемент 25 40

Основная зола ТЭЦ Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сырьевая смесь для изготовленияСТРОиТЕльНыХ МАТЕРиАлОВ | 1979 |

|

SU833701A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-05-27—Публикация

1991-07-25—Подача