Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления конструкций и изделий из бетона на основе золошлакового заполнителя, и позволяет обеспечить возможность эффективного использования многотоннажных отходов промышленности.

Известны бетонные смеси, включающие портландцемент, а также золы, шлаки и золошлаковые смеси взамен традиционных заполнителей [Наназашвили И.Х. Строительные материалы, изделия и конструкции: Справочник. - М: Высш. Шк. 1990. - с.34].

Недостатком таких смесей является использование дорогостоящего портландцемента.

Наиболее близким аналогом к описываемому изобретению является сырьевая смесь, включающая вяжущее, состоящее из золы-уноса II поля, полученной от сжигания бурого Канско-Ачинского угля, и жидкого стекла, изготавливаемого из микрокремнезема и содержащего углеродистые примеси - графит и карборунд с силикатным модулем n=1 и плотностью ρ=1,38 г/см3, а в качестве заполнителя - отвальную золошлаковую смесь с размером зерен 0,63-2,5 мм, полученную от сжигания бурого Канско-Ачинского угля [Патент RU №2252923 C1, C04B 28/26 // C04B 111:20, 27.05.2005, 3 с.].

Недостатками описываемой сырьевой смеси являются невысокие прочностные показатели бетонов, изготавливаемых из этой сырьевой смеси, а также использование в качестве основного сырьевого компонента золы-унос II поля, объемы образования которой невелики.

Задачей, решаемой предлагаемым изобретением, является повышение качества сырьевой смеси, расширение номенклатуры сырья.

Технический результат - повышение прочностных показателей бетона.

Указанный технический результат при осуществлении изобретения достигается тем, что сырьевая смесь для приготовления золошлакового бетона включает заполнитель и вяжущее, состоящее из алюмосиликатного компонента и щелочного компонента - жидкого стекла, изготавливаемого из отхода ферросплавного производства - микрокремнезема; алюмосиликатный компонент состоит на 80% из золы-унос I поля, полученной при сжигании бурого угля КАТЭКа на ТЭЦ и характеризующейся насыпной плотностью ρн=850-880 кг/м3 и остатком на сите №008 - 6,5-7,0%, и на 20% - из молотой до остатка на сите №008 - 0,15% отвальной золошлаковой смеси, образующейся при сжигании на ТЭЦ бурых углей КАТЭКа и характеризующейся насыпной плотностью ρн=1200-1250 кг/м3, жидкое стекло используется с силикатным модулем n=1-1,5 и плотностью ρ=1,28-1,39 г/см3, а в качестве заполнителя используют немолотую отвальную золошлаковую смесь, состоящую на 5% из золы с размером частиц менее 0,315 мм и на 95% - из шлака, с размером зерен, характеризующимся модулем крупности Мк=4 при соотношении зерен фракций, %:

влажностью 1-1,5% и прочностью по дробимости Др=15% при следующем соотношении компонентов сырьевой смеси, мас.%:

Сырьевую смесь для приготовления бетона готовят следующим образом.

В лабораторной шаровой мельнице осуществляют помол до остатка на сите №008 - 0,15% отвальной золошлаковой смеси, образующейся при сжигании на ТЭЦ бурых углей КАТЭКа и характеризующейся влажностью 1% и насыпной плотностью ρн=1210 кг/м3. Свойства исходной золошлаковой смеси представлены в таблицах 1-4.

Молотую золошлаковую смесь перемешивают с золой-уноса I поля, образующейся при сжигании на ТЭЦ бурых углей КАТЭКа и характеризующейся насыпной плотностью ρн=875 кг/м3 и остатком на сите №008 - 7,0%, и немолотой золошлаковой смесью в соотношении «Зола I поля: Молотая золошлаковая смесь: Немолотая золошлаковая смесь» = 0,2:0,8:3. Свойства золы-уноса представлены в таблицах 5, 6.

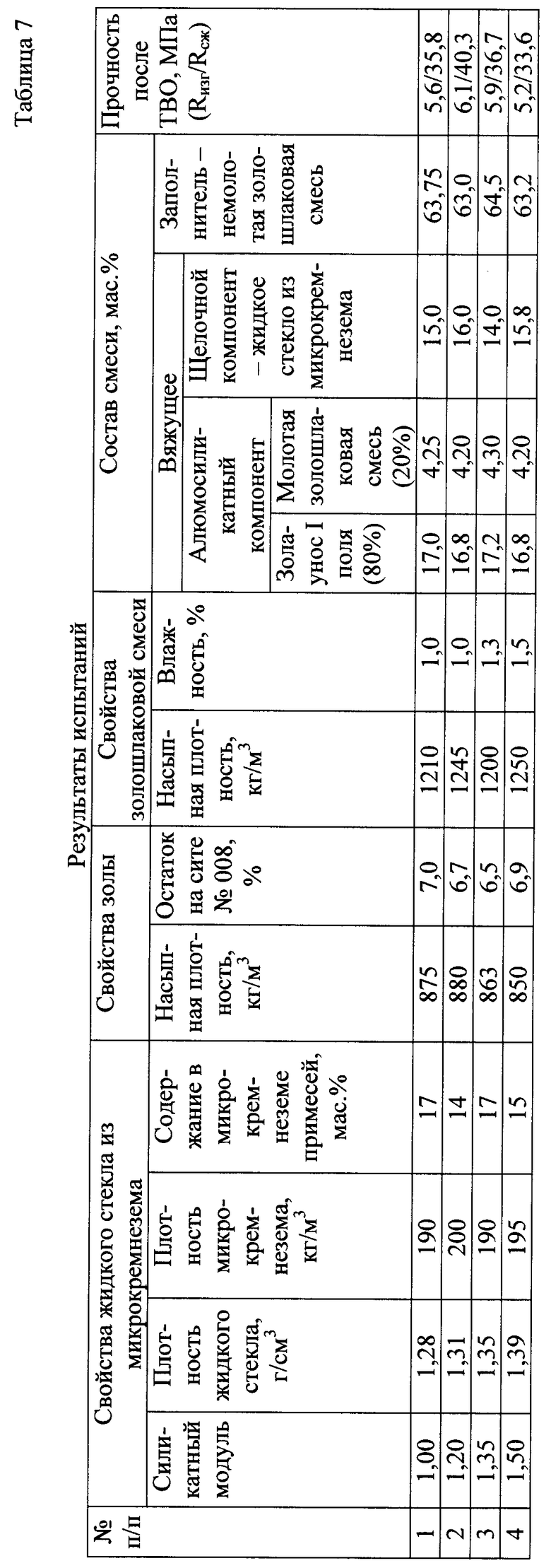

Смесь сухих компонентов затворяют жидким стеклом из микрокремнезема, характеризующегося насыпной плотностью 190 кг/м3 и наличием 17% примесей в форме графита и β-SiC. Силикатный модуль жидкого стекла n=1, а его плотность ρ=1,28 г/см3. Смесь перемешивают в бетоносмесителе принудительного действия в течение 2-3 мин. Формование образцов-баночек размером 4×4×16 см осуществляют на лабораторной виброплощадке. Твердение образцов осуществляют в камере ТВО при температуре 90±5°С в течение 9 часов. После этого пропаренные образцы испытывают на прочность. Аналогично приготавливают и испытывают образцы бетона на основе сырьевых смесей других составов. Результаты представлены в таблице 7.

Анализ полученных данных показывает, что образцы бетона на основе предлагаемой сырьевой смеси характеризуются достаточно высокими показателями прочности, превышающими прочностные показатели бетона по прототипу. Кроме того, в качестве основного сырьевого компонента в предлагаемой сырьевой смеси используется зола-унос I поля, объемы образования которой значительно превышают объемы образования золы-унос II поля, используемой в сырьевой смеси по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2471740C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОРРОЗИОННОСТОЙКОГО ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554967C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2013 |

|

RU2553817C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2479532C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2008 |

|

RU2374200C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2011 |

|

RU2470901C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2011 |

|

RU2470900C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554966C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2006 |

|

RU2329987C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2553818C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления конструкций и изделий из бетона на основе золошлаковового заполнителя. Технический результат - повышение прочностных показателей бетона. Сырьевая смесь для приготовления золошлакового бетона включает заполнитель и вяжущее, состоящее из алюмосиликатного компонента и щелочного компонента - жидкого стекла, изготавливаемого из отхода ферросплавного производства - микрокремнезема, алюмосиликатный компонент состоит на 80% из золы-унос I поля, полученной при сжигании бурого угля КАТЭКа на ТЭЦ и характеризующейся насыпной плотностью ρн=850-880 кг/м3 и остатком на сите №008 - 6,5-7,0%, и на 20% - из молотой до остатка на сите №008 - 0,15% отвальной золошлаковой смеси, образующейся при сжигании на ТЭЦ бурых углей КАТЭКа и характеризующейся насыпной плотностью ρн=1200-1250 кг/м3, жидкое стекло используется с силикатным модулем n=1-1,5 и плотностью ρ=1,28-1,39 г/см3, а в качестве заполнителя используют немолотую отвальную золошлаковую смесь, состоящую на 5% из золы с размером частиц менее 0,315 мм и на 95% - из шлака, с размером зерен, характеризующимся модулем крупности Мк=4 при соотношении зерен фракций, %: фр. 2,5 мм - 25,8; фр. 1,25 мм - 35,7; фр. 0,63 мм - 25,3; фр. 0,315 мм - 13,2, влажностью 1-1,5% и прочностью по дробимости Др=15% при следующем соотношении компонентов сырьевой смеси, мас.%: указанная зола-унос I поля - 16,8-17,2; указанная молотая золошлаковая смесь - 4,2-4,3; указанное жидкое стекло - 14,0-16,0; указанная немолотая золошлаковая смесь - 63,2-64,5. 7 табл.

Сырьевая смесь для приготовления золошлакового бетона включает заполнитель и вяжущее, состоящее из алюмосиликатного компонента и щелочного компонента - жидкого стекла, изготавливаемого из отхода ферросплавного производства - микрокремнезема, отличающаяся тем, что алюмосиликатный компонент состоит на 80% из золы-унос I поля, полученной при сжигании бурого угля КАТЭКа на ТЭЦ и характеризующейся насыпной плотностью ρн=850-880 кг/м3 и остатком на сите №008 - 6,5-7,0%, и на 20% - из молотой до остатка на сите №008 - 0,15% отвальной золошлаковой смеси, образующейся при сжигании на ТЭЦ бурых углей КАТЭКа и характеризующейся насыпной плотностью ρн=1200-1250 кг/м3, жидкое стекло используется с силикатным модулем n=1-1,5 и плотностью ρ=1,28-1,39 г/см3, а в качестве заполнителя используют немолотую отвальную золошлаковую смесь, состоящую на 5% из золы с размером частиц менее 0,315 мм и на 95% - из шлака, с размером зерен, характеризующимся модулем крупности Мк=4 при соотношении зерен фракций, %:

влажностью 1-1,5% и прочностью по дробимости Др=15% при следующем соотношении компонентов сырьевой смеси, мас.%:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2003 |

|

RU2252923C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2006 |

|

RU2329987C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА | 2001 |

|

RU2177463C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2004 |

|

RU2253634C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2007 |

|

RU2331605C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| НАНАЗАШВИЛИ И.Х | |||

| Строительные материалы, изделия и конструкции | |||

| Справочник | |||

| - М.: Высшая школа, 1990, с.34. | |||

Авторы

Даты

2013-01-10—Публикация

2011-03-21—Подача