Изобретение относится к производству вяжущих материалов, может быть использовано для получения общестроительных цементов.

Известна комплексная добавка для портландцемента, содержащая, мас.%: гипс или ангидрит 30-54, суперпластификатор С-3 0,5-4,5, колошниковую пыль 10-25, золошлаковые отходы с содержанием оксида алюминия не менее 25 мас.% 16,5-52,5, карбонатную горную породу 12-35. Согласно изобретению использование известной добавки увеличивает степень расширения портландцемента, обладающего повышенной гидравлической активностью, снижает пористость бетона на портландцементе [описание к патенту RU №2431623, МПК С04В 22/00, С04В 24/26, С04В 103/60, опубл. 20.10.2011].

Однако известная добавка является многокомпонентной по составу, затратной по способу производства.

Наиболее близкой по существенным признакам может быть принята известная активная гидравлическая добавка к цементу представленной гипсом и золой от сжигания сланцев фракции 40-90 мк, при соотношении компонентов, вес.%: портландцементный клинкер - 76-82; зола сжигания сланцев - 10-20; гипс - 4-8 [авт. св. SU №726047, МПК С04В 7/30, опубл. 04.05.1980].

Однако использование известной добавки не позволяет получить достаточно плотную структуру, в результате чего снижается самонапряжение, водонепроницаемость и прочность цементного камня.

Задачей изобретения является расширение ассортимента широкодоступных активных минеральных добавок для производства цемента, расширение сырьевой базы эффективных, широкодоступных активных минеральных добавок для производства цемента, повышение качества и снижение себестоимости производства цемента, утилизация крупнотоннажных техногенных отходов ТЭЦ.

Задача решается тем, что активная минеральная добавка для цемента, содержащая золошлаковые отходы ТЭЦ и гипсосодержащий компонент, согласно изобретению содержит смесь низкокальциевых золошлаковых отходов ТЭЦ с содержанием оксида алюминия 17,75%, а в качестве гипссодержащего компонента побочный продукт производства фосфорной кислоты фосфогипс, при содержании гидратной воды в смеси не более 30% и содержании компонентов при пересчете на сухое вещество соответственно, мас. %:

золошлаковые отходы - 66,7;

фосфогипс - 33,3.

Сущность изобретения заключается в том, что заявленную добавку получают путем термической обработки взятых в указанном процентном соотношении золошлака и фосфогипса. Сырьевыми материалами для получения заявленной добавки являются промышленные отходы: золошлак Ангренской ТЭЦ и фосфогипс, являющийся побочным продуктом производства фосфорной кислоты. По внешнему виду заявленная добавка представляет собой серую массу полифракционного состава, содержащую частицы размером менее 0,63 мм с включениями крупных зерен размером 0,63-5,0 мм.

Также известен способ получения добавки к портландцементу, включающий измельчение сырьевых компонентов, гомогенизацию, формование образцов при удельном давлении 96-120 кг/см2 и обжиг образцов без выдержки при температуре 1360-1390°С с последующим резким охлаждением на воздухе и измельчение продуктов обжига при следующем соотношении компонентов, мас.%: СаО 37,5-40; Al2O3 50-52; SiO2 8-10,5 [описание к патенту RU №2069649, МПК С04В 7/52, опубл. 27.11.1996].

Однако известный способ является энергоемким, увеличивает эксплуатационные затраты.

Наиболее близким по существенным признакам к заявленному является известный способ получения комплексной добавки для портландцемента, включающий измельчение и смешивание на скоростном смесителе до получения гомогенной прошкообразной смеси при следующем количественном соотношении предварительно обработанных ингредиентов, мас.%: гипс или ангидрит 30-54, суперпластификатор С-3 0,5-4,5, колошниковую пыль 10-25, золошлаковые отходы с содержанием оксида алюминия не менее 25 мас.% 16,5-52,5, карбонатную горную породу 12-35 [описание к патенту RU №2431623, МПК С04В 22/00, С04В 24/26, С04В 103/60, опубл. 20.10.2011].

Однако известный способ является затратным по способу производства с использованием многокомпонентной по составу сырьевой базы.

Задачей изобретения также является разработка способа приготовления широкодоступной активной двухкомпонентной минеральной добавки на основе техногенных отходов ТЭЦ для производства цемента с повышенным качеством и сниженной себестоимостью производства цемента.

Задача решается тем, что способ приготовления активной минеральной добавки для цемента, включающий измельчение золошлакового отхода ТЭЦ и гипсосодержащего компонента, перемешивание компонентов до получения гомогенной смеси, упаковку готовой добавки, в котором согласно изобретению ингредиенты измельчают до размера зерен сырьевых материалов не более 5,0 мм, после предварительного перемешивания гомогенную смесь ингредиентов обрабатывают в автоклаве при температуре 150-300°С в течение 15-25 минут, при этом термообработку ведут при содержании в смеси гидратной воды не более 30%, а в качестве золошлакового отхода ТЭЦ и гипсосодержащего компонента соответственно используют низкокальциевые золошлаковые отходы ТЭЦ с содержанием оксида алюминия 17,75% и побочный продукт производства фосфорной кислоты фосфогипс, при следующем соотношении компонентов, мас. %: золошлаковые отходы - 66,7; фосфогипс - 33,3, полученную добавку вводят в количестве 15-35% от массы цемента при помоле клинкера.

Сущность заявленного способа заключается в том, что после предварительного перемешивания смесь фосфогипса в количестве 33,3% и золошлака в количестве 66,7% подвергают термической обработке в автоклаве при температуре 150-300°С, контролируя режим термообработки по остаточному содержанию гидратной воды в смеси не более 30% к общей массе сухого вещества.

В процессе термической обработки в автоклаве при повышенной температуре в системе «фосфогипс + золошлак + вода» протекают процессы химического взаимодействия, в результате чего растворимые фосфат-ионы прочно адсорбируются на поверхности частиц содержащегося в золошлаке кремнезема, тем самым нейтрализуя кислотные остатки ортофосфорной кислоты Н2РO3.

Известно, что фосфогипс является побочным продуктом производства фосфорной кислоты из апатитов и фосфоритов методом сернокислотной обработки. Химическая реакция протекает по схеме:

Ca5F(PO4)3+5H2SO4=3H3PO4+5CaSO4+HF.

По химическому составу фосфогипс на 96-98% состоит из сернокислого кальция, который в зависимости от условий производства фосфорной кислоты может находиться в двуводной, полуводной или безводной модификациях. В качестве примесей в фосфогипсе могут присутствовать 1,0-1,5% пятиоксида фосфора (Р2О5), некоторое количество кремнезема и полуторные оксиды (Al2O3 и Fe2O3).

Использование фосфогипса нашло широкое применение в качестве минерализатора при обжиге портландцементных сырьевых смесей и как добавки при помоле цемента вместо гипсового камня. Однако фосфогипс, вводимый в цемент в качестве регулятора сроков схватывания, обычно содержит до 25% влаги и загрязнен примесями фосфорной и фтороводородной кислот, которые могут понижать прочность цементов, особенно в ранние сроки твердения.

Таким образом, нейтрализованный путем термообработки фосфогипс в виде заявленной добавки может найти широкое применение при производстве цементов.

Существуют различные способы нейтрализации кислотных остатков фосфогипсового камня. При этом нейтрализованный камень может использоваться всеми цементными заводами независимо от минералогического состава клинкеров.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Сырьевые ингредиенты: фосфогипс - побочный продукт производства фосфорной кислоты, и золошлак - промышленный отход Ангренской ТЭЦ, предварительно проверяют на наличие посторонних включений и засоряющих примесей гравия, комков глины, дерева. Проводят соответствующую сортировку, после чего измельчают до размера зерен не более 5,0 мм.

После чего отдельно золошлак и фосфогипс загружают в отдельные два бункера объемом 6 м3, определяют суммарную расчетную влажность компонентов, которая составляет 25%. Определяют суммарную расчетную кислотность компонентов, рН которой составляет 5,5. Затем расчетное количество, при пересчете на сухое вещество соответственно золошлаковые отходы в количестве 66,7% и фосфогипс в количестве 33,3%, по транспортным лентам направляют в автоклав промышленного типа рабочим объемом 6 м3. Подачу сырья регулируют посредством весовых датчиков. Подачу пара и воды регулируют также посредством датчиков по объему. Общее количество гидратной воды в смеси не должно превышать 30% с учетом влажности подаваемого сырья. То есть добавляют 5% воды.

В автоклаве при постоянном перемешивании и температуре 150°С смесь обрабатывают в течение 40 минут. Полученную готовую добавку охлаждают в течение 30-60 минут и упаковывают в полиэтиленовые мешки по 50 кг.

Пример 2.

Сырьевые ингредиенты: фосфогипс - побочный продукт производства фосфорной кислоты, и золошлак - промышленный отход Ангренской ТЭЦ, предварительно проверяют на наличие посторонних включений и засоряющих примесей гравия, комков глины, дерева. Проводят соответствующую сортировку, после чего измельчают до размера зерен не более 5,0 мм.

После чего отдельно золошлак и фосфогипс загружают в отдельные два бункера объемом 6 м3, определяют суммарную расчетную влажность компонентов, которая составляет 26%. Определяют суммарную расчетную кислотность компонентов, рН которой составляет 7,0. Затем расчетное количество, при пересчете на сухое вещество соответственно золошлаковые отходы в количестве 66,7% и фосфогипс в количестве 33,3%, по транспортным лентам направляют в автоклав промышленного типа рабочим объемом 6 м3. Подачу сырья регулируют посредством весовых датчиков. Подачу пара и воды регулируют также посредством датчиков по объему. Общее количество гидратной воды в смеси не должно превышать 30% с учетом влажности подаваемого сырья. То есть добавляют 4% воды.

В автоклаве при постоянном перемешивании и температуре 225°С смесь обрабатывают в течение 32 минут. Полученную готовую добавку охлаждают в течение 30-60 минут и упаковывают в полиэтиленовые мешки по 50 кг.

Пример 3.

Сырьевые ингредиенты: фосфогипс - побочный продукт производства фосфорной кислоты, и золошлак - промышленный отход Ангренской ТЭЦ, предварительно проверяют на наличие посторонних включений и засоряющих примесей гравия, комков глины, дерева. Проводят соответствующую сортировку, после чего измельчают до размера зерен не более 5,0 мм.

После чего отдельно золошлак и фосфогипс загружают в отдельные два бункера объемом 6 м3, определяют суммарную расчетную влажность компонентов, которая составляет 27%. Определяют суммарную расчетную кислотность компонентов, рН которой составляет 8,5. Затем расчетное количество, при пересчете на сухое вещество соответственно золошлаковые отходы в количестве 66,7% и фосфогипс в количестве 33,3%, по транспортным лентам направляют в автоклав промышленного типа рабочим объемом 6 м3. Подачу сырья регулируют посредством весовых датчиков. Подачу пара и воды регулируют также посредством датчиков по объему. Общее количество гидратной воды в смеси не должно превышать 30% с учетом влажности подаваемого сырья. То есть добавляют 3% воды.

В автоклаве при постоянном перемешивании и температуре 300°С смесь обрабатывают в течение 25 минут. Полученную готовую добавку охлаждают в течение 30-60 минут и упаковывают в полиэтиленовые мешки по 50 кг.

По внешнему виду заявленная добавка представляет собой серую массу полифракционного состава, содержащую частицы размером менее 0,63 мм с включениями крупных зерен размером 0,63-5,0 мм.

Исследования возможности использования заявленной добавки, приготовленной заявленным способом термической обработки смеси фосфогипса и золошлака, в качестве добавки, вводимой при помоле рядового портландцементного клинкера взамен гипсового камня как регулятора процессов схватывания и твердения, и получения цемента повышенной прочности были проведены в лаборатории НИиИЦ «СТРОМ» Института общей и неорганической химии АН РУз.

Физико-механические испытания проводили с использованием следующего испытательного оборудования и средств измерений: типовая лабораторная мельница МБЛ; лабораторный встряхивающий столик ЛВС; мешалка для перемешивания цементного теста; лабораторная виброплощадка; прибор Вика ИВ-2; формы для изготовления образцов-балочек размерами 40×40×160 мм; пресс гидравлический ПСУ-50-А; прибор для испытания образцов на изгиб; пластины для передачи нагрузок.

Определение основных характеристик (химико-минералогический состав) исследуемых материалов осуществляли методами химического анализа с последующим расчетом их минералогического состава.

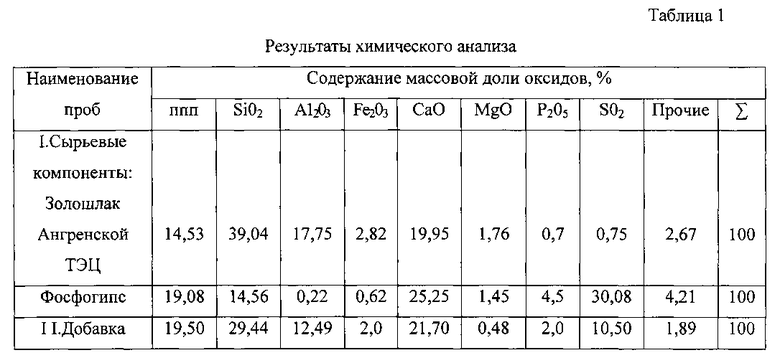

Подготовку проб к химическому анализу проводили в соответствии с ГОСТ 5382. Результаты химического анализа заявленной добавки и сырьевых компонентов (золошлака, фосфогипса) для ее получения представлены Таблице 1.

Результаты химического анализа показывают, что золошлак Ангренской ТЭС представлен оксидами в количестве, мас. %: кремния (SiO2) - 39,04; алюминия (Al2O3) - 17,75; кальция (СаО) - 19,95; магния (MgO) - 1,76.

По значениям модулей Мо=0,382, Ма=0,455 золошлак, используемый для получения заявленной добавки, относится к группе «кислый». По суммарному содержанию (СаО+MgO)=(19,95+1,76)=21,71>20% - к группе низкокальциевый. Собственными вяжущими свойствами золошлак Ангренской ТЭЦ не обладает, а при повышении температуры до 175°С проявляет ярковыраженные пуццоланические свойства, что и предопределяет его применение в качестве активной минеральной добавки при производстве цемента.

Фосфогипс по химическому составу на 60,18% состоит из двуводного сернокислого кальция - CaSO4-2Н2O. В качестве примесей в фосфогипсе присутствуют 4,53% пятиоксида фосфора (Р2О5), 14,56% кремнезема (SiO2) и оксиды Al2O3 и Fe2O3 в количестве 0,22 и 0,62% соответственно.

Заявленная добавка, приготовленная заявленным способом, содержит оксиды: кремния (SiO2) - 29,44%; алюминия (Al2O3) - 12,49%; кальция (СаО) - 21,70%. В составе заявленной добавки присутствует серный ангидрид (SO3), содержание которого составляет 10,5%. Содержание двуводного гипса в заявленной добавке составляет: CaSO4×2Н2O=2,15 SO3=10,5×2,15=22,575%.

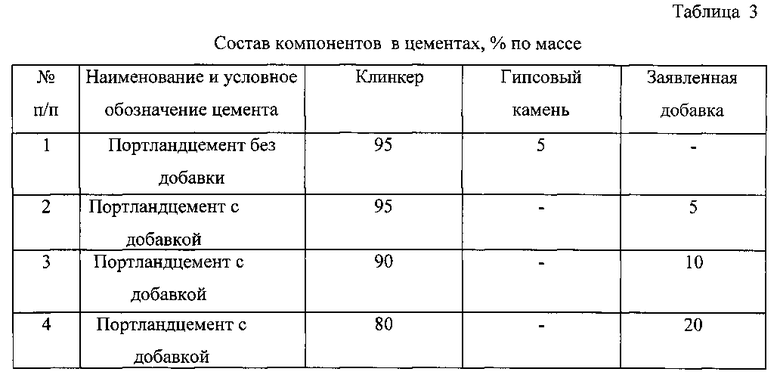

Для исследования возможности использования добавки при производстве добавочных цементов в лабораторных условиях были получены цементы путем совместного помола портландцементного клинкера с различным содержанием добавки и, для сравнения, с 5% гипсового камня.

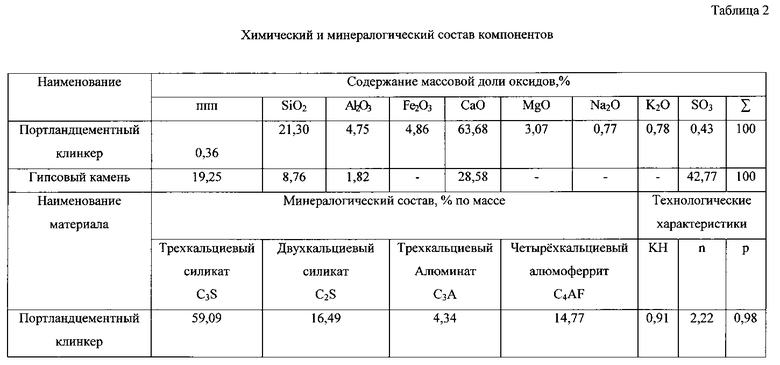

В качестве сырьевых материалов использовали портландцементный клинкер и гипсовый камень.

Химический состав портландцементного клинкера и гипсового камня, используемых для получения добавочных цементов, а также расчетный минералогический состав и модульные характеристики клинкера представлены в Таблице 2.

По химическому и минералогическому составу клинкер, отобранный для получения в лабораторных условиях опытных цементов, соответствует требованиям, предъявляемым к портландцементному клинкеру TSh 7-202:2008 «Клинкер портландцементный. Технические условия».

Суммарное содержание гипса и ангидрида в гипсовом камне определяли по результатам химического анализа и вычисляли по формуле:

CaSO4×2Н2O=2,15 SO3=2,15×42,77=91,96%.

Камень гипсовый по содержанию гипса и ангидрида в пересчете на гипс (CaSO4×2Н2О) соответствует сорту 2, который, согласно требованиям Oz DSt 760-96, может быть использован для производства портландцемента. Совместный помол клинкера с гипсовым камнем и заявленной добавкой осуществляли в лабораторной мельнице по методике Гипроцемента в одну стадию. Для получения портландцементов готовили различные по составу сырьевые смеси (шихты) с использованием портландцементного клинкера и заявленной добавки без введения гипсового камня, для сравнительных испытаний - портландцементного клинкера с 5% гипсового камня.

Состав компонентов опытных цементов и их принятые условные обозначения представлены в Таблице 3.

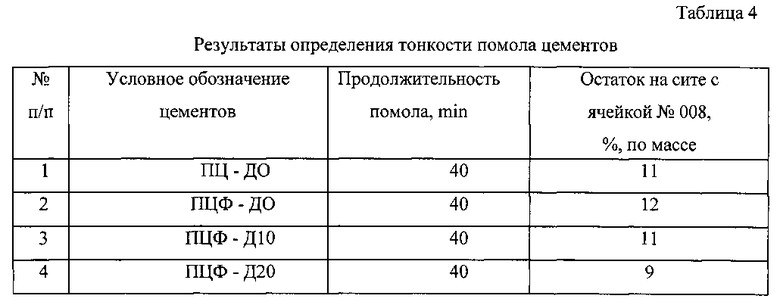

Оценку тонкости измельчения материалов осуществляли по остатку на сите с ячейками №008. Продолжительность помола каждой шихты составляла 40 минут. Результаты определения тонкости помола цементов представлены в Таблице 4.

Результаты помола портландцементного клинкера с добавкой показали, что размолоспособность сырьевых смесей, при его введении в количестве 5-10%, по сравнению с измельчением портландцементного клинкера с 5% гипсового камня, практически не изменяется. При введении в сырьевую шихту 20% добавки тонкость помола цемента повышается.

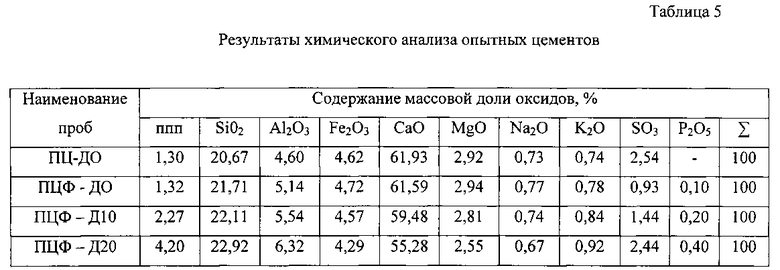

Полученные в лабораторных условиях опытные цементы подвергали химическому анализу. Результаты их химического анализа представлены в Таблице 5.

Результаты анализа показали, что в химическом составе исследуемых цементов содержание основных оксидов колеблется в пределах, в %: кремния (SiO2) - 20,67-22,92; алюминия (Al2O3) - 4,60-6,32; железа (Fe2O3) - 4,29-4,72; кальция (СаО) - 61,93-55,28; магния (MgO) - 2,55-2,94. Определено также содержание щелочных оксидов в количестве, в %: Na2O - 0,67-0,77; K2O - 0,74-0,92. В цементах с добавкой наблюдается присутствие пятиоксида фосфора P2O5 в количестве 0,10-0,40%.

В зависимости от количества введенной в цемент добавки содержание серного ангидрида (SO3) колеблется в пределах 0,93-2,44%. В бездобавочном цементе содержание SO3 составляет 2,54%. В цементах с добавкой ПЦФ-Д10, ПЦФ-Д20 потери при прокаливании составляют от 2,27 до 4,20%, что объясняется возможным присутствием в составе заявленной добавки гидросиликатов кальция (CSH), образующихся в процессе изготовления добавки при термической обработке золошлака и фосфогипса.

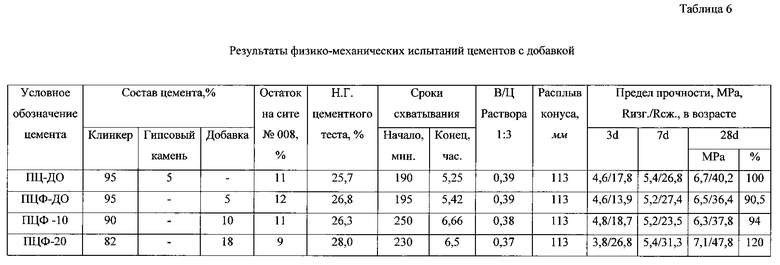

Основные физико-механические свойства цементов с заявленной добавкой выявляли в соответствии с требованиями ГОСТ 10178 «Портландцемент и шлакопортландцемент. Технические условия» по методикам ГОСТ 310.0-310.4 «Цементы. Методы испытаний», определяя нормальную густоту, сроки схватывания, предел прочности при изгибе и сжатии в возрасте 3, 7, 28 суток нормального твердения. Результаты проведенных испытаний представлены в Таблице 6.

Присутствие заявленной добавки изменяет водопотребность теста нормальной густоты от 26,8 до 28,0%, в зависимости от содержания доли добавки в портландцементе.

При этом сроки схватывания цементов с добавкой изменяются в пределах: от 195-230 минут; конец до 5,42-6,66 часов.

Введение в состав портландцемента заявленной добавки в количестве 5-20% приводит к ускорению твердения системы в начальные сроки твердения от 3 до 7 суток, тем в большей степени, чем выше содержание добавки (Таблица 6). Отрицательное влияние добавки на прочность цементов, содержащих 5-10%, сказывается к 28 суткам нормального твердения. Значение предела прочности портландцементов ПЦФ-ДО на 9,5%, а ПЦФ-Д10 на 6% ниже прочности цемента ПЦ-ДО.

Добавка, введенная в количестве 20%, оказывает ускоряющее влияние на процесс твердения цемента, как в начальные сроки от 3 до 7 суток, так и возрасте 28 суток твердения. Прочность цемента ПЦФ-Д20 в возрасте 28 суток твердения составила 47,8 МРа, что на 20% превышает прочность цемента ПЦ-ДО прочностью 40,2 МРа.

Положительное влияние добавки на гидратацию и твердение цементов связано с присутствием в добавке низкоосновного гидросиликата кальция, образовавшегося при обработке смеси фосфогипса с золошлаком в автоклаве.

В процессе кристаллизации новообразований гелеобразные продукты гидратации C2S, содержащиеся в заявленной добавке, адсорбируют ионы Са++ из пересыщенного раствора и способствуют тем самым сохранению активности взаимодействия с водой других клинкерных минералов в течение продолжительного времени. Такого рода влияние добавки на процесс гидратации цемента наблюдается лишь при 20%-ном ее содержании в цементе.

Введение добавки в количестве 5-10% вызывает замедление твердения цементов и, как следствие, снижение их прочности, очевидно связано с недостаточным содержанием продуктов гидратации C2S и SO3 в системе, содержащей до 10% заявленной добавки.

Результаты физико-механических испытаний показали, что опытный цемент с 20% добавкой ПЦФ-Д20 по всем показателям качества соответствует требованиям ГОСТ 10178-85 «Портландцемент и шлакопортланцемент. Технические условия».

Проведенными испытаниями установлено, что возрастание прочности цементов пропорционально количеству введения в них заявленной добавки. Так, при содержании 10% добавки прочность цемента по сравнению с бездобавочным цементом понизилась всего на 6%, а цемента с 20% повысилась на 20%.

Исследования, проведенные авторами показали, что изменения значений предела прочности при сжатии цементов в возрасте 28 суток находятся в зависимости от массового содержания в них заявленной добавки. Область оптимального количества введения добавки при получении цементов путем совместного помола портландцементного клинкера с добавкой без использования природного гипсового камня составляет 13-20%.

Результаты физико-химических и физико-механических испытаний, проведенные в лаборатории НИ и ИЦ «Стром», показали возможность использования заявленной добавки взамен природного гипсового камня, а также в качестве минеральной добавки

для получения общестроительных цементов марок 400 и выше, по всем показателям качества соответствующих требованиям ГОСТ 10178-85.

В лабораторных условиях были получены цементы путем совместного помола портландцементного клинкера и 5-20% заявленной добавки, а для сравнительных испытаний с 5% гипсового камня.

Присутствие заявленной добавки изменяет водопотребность теста нормальной густоты от 26,8 до 28,0% в зависимости от содержания доли добавки в портландцементе. При этом сроки схватывания цементов с добавкой изменяются в пределах: начало от 195-230 минут; конец до 5,42-6,66 часов.

Введение заявленной добавки в количестве 5-10% вызывает замедление твердения цементов в возрасте 28 суток нормального хранения. Значение предела прочности портландцементов ПЦФ-ДО на 9,5%, а ПЦФ-Д10 на 6% ниже прочности цемента ПЦ-ДО.

Заявленная добавка, введенная в количестве 20%, оказывает ускоряющее влияние на процесс твердения цемента как в начальные сроки (3-7) суток, так и возрасте 28 суток твердения. Прочность цемента ПЦФ-Д20 в возрасте 28 суток твердения составила 47,8 МРа, что на 20% превышает прочность цемента ПЦ-ДО, которая составила 40,2 МРа соответственно.

Проведенными исследованиями установлена область оптимального количества введения добавки, находящаяся в пределах 15-20% при получении цементов путем совместного помола портландцементного клинкера с заявленной добавкой без использования природного гипсового камня.

Таким образом, заявленная добавка может быть использована в качестве минеральной добавки для получения общестроительных цементов марок 400 и выше, по всем показателям качества соответствующих требованиям ГОСТ 10178-85, а также в качестве универсальной композиционной добавки при производстве портландцементов без введения в них природного гипсового камня.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКТИВНАЯ СИНТЕЗИРОВАННАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2020 |

|

RU2733360C1 |

| Сырьевая смесь для получения активной минеральной добавки для цемента и способ ее приготовления | 2022 |

|

RU2784967C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ АКТИВНОЙ МИНЕРАЛЬНОЙ ДОБАВКИ К ЦЕМЕНТУ | 2021 |

|

RU2756639C1 |

| Состав минеральной ваты | 2022 |

|

RU2793822C1 |

| Способ получения вяжущего для бетонов и строительных растворов | 2017 |

|

RU2664567C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОПОРТЛАНДЦЕМЕНТА ИЗ ВЫСОКОКАЛЬЦИЕВОЙ ЗОЛЫ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2007 |

|

RU2376253C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2814674C1 |

| КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2811125C1 |

Изобретение относится к производству вяжущих материалов, может быть использовано для получения общестроительных цементов. Технический результат заключается в расширении ассортимента широкодоступных активных минеральных добавок для производства цемента, расширении сырьевой базы эффективных, широкодоступных активных минеральных добавок для производства цемента, повышении качества и снижении себестоимости производства цемента, утилизации крупнотоннажных техногенных отходов ТЭЦ и разработке способа приготовления широкодоступной активной минеральной добавки. Активная минеральная добавка для цемента содержит низкокальциевые золошлаковые отходы ТЭЦ с содержанием оксида алюминия 17,75% и гипсосодержащий компонент, в качестве которого используют побочный продукт производства фосфорной кислоты фосфогипс, при следующем соотношении компонентов, мас. %: золошлаковые отходы - 66,7; фосфогипс - 33,3. 2 н.п. ф-лы, 6 табл.

1. Активная минеральная добавка для цемента, содержащая золошлаковые отходы ТЭЦ и гипсосодержащий компонент, отличающаяся тем, что содержит смесь низкокальциевых золошлаковых отходов ТЭЦ с содержанием оксида алюминия 17,75% и в качестве гипсосодержащего компонента побочный продукт производства фосфорной кислоты фосфогипс, при содержании гидратной воды не более 30% к общей массе сухого вещества и содержании компонентов при пересчете на сухое вещество соответственно, мас. %:

золошлаковые отходы - 66,7,

фосфогипс - 33,3.

2. Способ приготовления активной минеральной добавки для цемента, включающий измельчение золошлакового отхода ТЭЦ и гипсосодержащего компонента, перемешивание компонентов до получения гомогенной смеси, упаковку готовой добавки, отличающийся тем, что компоненты измельчают до размера зерен сырьевых материалов не более 5,0 мм, накапливают в отдельных бункерах, после чего расчетное количество компонентов направляют в автоклав, в котором обрабатывают при температуре 150-300°С, при этом термообработку ведут при содержании в смеси гидратной воды не более 30% к общей массе сухого вещества, а в качестве золошлакового отхода ТЭЦ и гипсосодержащего компонента соответственно используют низкокальциевые золошлаковые отходы ТЭЦ с содержанием оксида алюминия 17,75% и побочный продукт производства фосфорной кислоты фосфогипс, при соотношении компонентов соответственно: золошлаковые отходы - 66,7%, фосфогипс - 33,3%; полученную добавку вводят в количестве 15-35% от массы цемента при помоле клинкера.

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПОРТЛАНДЦЕМЕНТА | 2010 |

|

RU2431623C1 |

| ДОБАВКА ДЛЯ МОДИФИКАЦИИ ГИПСОВЫХ ВЯЖУЩИХ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕТОНОВ НА ИХ ОСНОВЕ | 2004 |

|

RU2260572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ К ПОРТЛАНДЦЕМЕНТУ | 1994 |

|

RU2069649C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОПОРТЛАНДЦЕМЕНТА ИЗ ВЫСОКОКАЛЬЦИЕВОЙ ЗОЛЫ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2007 |

|

RU2376253C2 |

| US 5424099 A, 13.06.1995. | |||

Авторы

Даты

2016-04-20—Публикация

2015-03-10—Подача