Изобретение относится к технологии получения тонких фольг. Тонкие бериллиевые фольги неотъемлемый компонент самых разнообразных приборов и устройств для получения и регистрации излучения.

Известен способ изготовления бериллиевых фольг, основанный на осаждении паров бериллия на подложке в вакууме ("Заводская лаборатория", 1960, N 5, с. 625). Суть способа состоит в конденсации паров бериллия, испаряемого из тигля при температуре 1300-1350оС, на подложке, находящейся при температуре 200-400оС, а также последующем отделении полученной фольги от подложки.

Недостатком данного способа является то, что рост столбчатых кристаллов не позволяет обеспечить вакуумную плотность фольг при толщине менее 50 мкм.

Известен способ осаждения пленок с поверхностным окислением [1] Способ включает прерывистое осаждение паров металла и окисла металла, а также последующую термообработку. Однако получаемые слои металла и его окисла имеют приблизительно одинаковую толщину, что в случае использования бериллия не обеспечивает высокой вакуумной плотности фольги и, следовательно, не позволяют увеличить выход годного.

Известен способ изготовления бериллиевой фольги, включающий осаждение паров бериллия в вакууме на подложку со скоростью 100-300  /с с последующей прокаткой полученного листа при 150-400

/с с последующей прокаткой полученного листа при 150-400  [2] Этот способ выбран в качестве прототипа.

[2] Этот способ выбран в качестве прототипа.

Однако известный способ не позволяет получать бериллиевую фольгу толщиной менее 5 мкм при сохранении вакуумной плотности и, кроме того, требует прецизионного прокатного оборудования. Полученные фольги имеют высокую стоимость, выход годной продукции резко снижается с уменьшением толщины и составляет несколько процентов при толщине 5-10 мкм.

Целью данного изобретения является увеличение выхода годной фольги толщиной менее 30 мкм и снижение трудозатрат.

Поставленная цель достигается в предлагаемом способе путем прерывистого осаждения паров бериллия на подложку, отделения конденсата от подложки и последующей термообработки. Новым в способе является то, что прерывистое осаждение паров бериллия проводят путем чередования нанесения слоя бериллия толщиной 0,5-5 мкм и формирования на его поверхности слоя окиси бериллия толщиной 2-10 нм, причем осаждают не менее 5 слоев бериллия.

Главная идея, положенная в основу изобретения, состоит в обнаружено авторами эффекте прерывания роста столбчатых кристаллов при прерывистом осаждении бериллия и промежуточном окислении. При обычном осаждении в структуре фольг образуются столбчатые кристаллы со сквозными порами между ними, нарушающими вакуумную плотность фольги. Если на определенной стадии осаждения прервать рост столбчатых кристаллов, окислить поверхность и вновь продолжить осаждение, то новые кристаллы зарождаются на образованном слое окиси, создавая эффект "кирпичной кладки", при котором поры в одном слое фольги не проникают и не продолжаются в другом. Хотя они содержатся в каждом слое, имеет место перекрытие и устранение сквозной пористости в многослойной фольге. Интервалы толщин осажденных слоев бериллия и окиси бериллия выбраны с учетом указанных эффектов. Нижний предел толщины слоя бериллия (0,5 мкм) выбран из того соображения, что при такой толщине завершается формирование сплошного слоя без макропор, верхний предел (5 мкм) из соображения, что залечивание фольги толщиной 25-30 мкм происходит при минимальном числе слоев, равном 5 (при количестве слоев менее 5 сохраняется сквозная пористость).

При толщине слоя окиси менее 2 нм слой окиси бериллия также оказывается несплошным, а при толщине более 10 нм окись начинает оказывать отрицательное воздействие на механические и физические свойства фольг, что приводит к снижению выхода годной продукции.

Предлагаемый способ осуществляли следующим образом.

П р и м е р 1. Бериллий нагревали в тигле из окиси бериллия до температуры 1320оС, испаряли и осаждали в вакууме 10-6 Торр со скоростью 100-300  /с на металлическую полированную подложку (Mo, Ta), предварительно покрытую слоем соли (KCl) толщиной 0,1 мкм. Осаждение осуществляли в безмасляном вакууме. Температура подложки при осаждении составляла 250оС.

/с на металлическую полированную подложку (Mo, Ta), предварительно покрытую слоем соли (KCl) толщиной 0,1 мкм. Осаждение осуществляли в безмасляном вакууме. Температура подложки при осаждении составляла 250оС.

Осаждение прерывали через каждые 25 с после образования слоя толщиной 0,5 мкм и выдерживали фольгу в вакууме в течение 10 мин. За то время на поверхности слоя бериллия образовался окисный слой (за счет остаточного СО) толщиной 2 нм. Операцию осаждения и окисления повторяли 6 раз с получением фольги толщиной ≈3 мкм. После окончания процесса фольгу охлаждали, извлекали из вакуумной камеры. Отделение фольги от подложки осуществляли растворением слоя КCl в дистиллированной и деионизированной воде. Полученную фольгу отжигали при температуре 500оС в течение 2 ч для снятия напряжений. Выход годной продукции составил не менее 50% при трудозатратах на два порядка ниже, чем при прокатке фольги такой же толщины по способу-прототипу.

П р и м е р 2. Бериллий осаждали в безмасляном вакууме 10-4 Торр со скоростью 500-1000  /с на металлическую подложку (Mo, Ta), предварительно покрытую слоем соли (KCl) толщиной 0,2 мкм. Температура подложки 300оС. Через каждые 20 с осаждения с получением слоя толщиной 1-2 мкм процесс осаждения прерывали и выдерживали фольгу в вакууме в течение 5 мин. За это время на поверхности образовывался окисный слой (за счет окисления поверхности остаточным СО) толщиной 5 нм. Операцию осаждения и окисления повторяли 10 раз с получением фольги толщиной 10-20 мкм. Затем фольгу охлаждали, извлекали из вакуумной камеры и отделяли от подложки растворением промежуточного слоя KCL в деионизированной воде. Фольгу отжигали при температуре 580оС в течение 2 ч для снятия напряжений. Отжиг осуществляли в безмасляном вакууме. Выход годной продукции достигал 90% при трудозатратах на порядок ниже, чем в способе-прототипе.

/с на металлическую подложку (Mo, Ta), предварительно покрытую слоем соли (KCl) толщиной 0,2 мкм. Температура подложки 300оС. Через каждые 20 с осаждения с получением слоя толщиной 1-2 мкм процесс осаждения прерывали и выдерживали фольгу в вакууме в течение 5 мин. За это время на поверхности образовывался окисный слой (за счет окисления поверхности остаточным СО) толщиной 5 нм. Операцию осаждения и окисления повторяли 10 раз с получением фольги толщиной 10-20 мкм. Затем фольгу охлаждали, извлекали из вакуумной камеры и отделяли от подложки растворением промежуточного слоя KCL в деионизированной воде. Фольгу отжигали при температуре 580оС в течение 2 ч для снятия напряжений. Отжиг осуществляли в безмасляном вакууме. Выход годной продукции достигал 90% при трудозатратах на порядок ниже, чем в способе-прототипе.

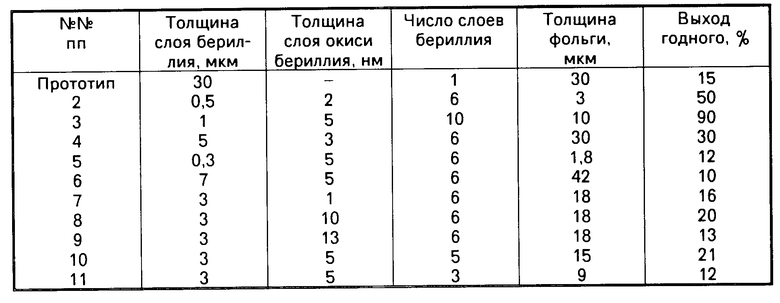

Конкретные примеры осуществления способа с граничными значениями заявляемых параметров показаны в таблице.

Контроль вакуумной плотности полученных фольг проводили методом капиллярной люминисцентной дефектоскопии согласно ОСТ-11293.031-81.

Контроль сплошности фольг из бериллия заключается в нанесении проявителя в виде суспензии на одну сторону фольги, а на обратную сторону люминесцирующего пенетранта, после чего в ультрафиолетовом свете фиксируют места несплошностей (течей). Контроль позволяет определять сквозные отверстия с натеканием 10-7 л˙мкм˙с-1, в то время как обычно применяющимся методом контроля фольг " на просвет" выявляют несплошности с натеканием (0,5-1,0) х 10-1 л˙мкм˙с-1.

Используя описанный метод контроля, авторы установили, что заявляемые режимы позволяют получить вакуумплотные фольги из бериллия толщиной менее 30 мкм, при этом выход годной продукции по сравнению с прототипом возрастает на 50-100%

В способе-прототипе получить вакуумплотную фольгу толщиной менее 5 мкм не удается, тогда как заявляемый способ позволяет получать фольги толщиной до 2-3 мкм и диаметром 3-10 мм. При толщине фольг 5-10 мкм выход годной фольги по сравнению со способом-прототипом увеличивается в 3-5 раз при одновременном снижении трудозатрат и стоимости фольги в 2-3 раза.

При толщине фольги более 10 мкм выход годной фольги при использовании данного способа увеличивается в 1,5-2 раза по сравнению со способом-прототипом при снижении трудозатрат в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕРИЛЛИЕВОЙ И БЕРИЛЛИЙСОДЕРЖАЩЕЙ ФОЛЬГИ | 2000 |

|

RU2188876C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕРИЛЛИЕВОЙ И БЕРИЛЛИЙСОДЕРЖАЩЕЙ ФОЛЬГИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2194087C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИ ИЗ БЕРИЛЛИЯ | 2005 |

|

RU2299102C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕРИЛЛИЕВОЙ ФОЛЬГИ | 2001 |

|

RU2199606C1 |

| Способ получения тонкой вакуумноплотной бериллиевой фольги | 2019 |

|

RU2739457C1 |

| Способ получения вакуумноплотной фольги из бериллия | 2019 |

|

RU2731636C1 |

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ КАРБИДА КРЕМНИЯ ПОЛИТИПА 4H | 1980 |

|

SU913762A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОДИОДНЫХ СТРУКТУР | 1987 |

|

RU1517657C |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ БЕРИЛЛИЯ | 1985 |

|

SU1840477A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОДИОДОВ, ИЗЛУЧАЮЩИХ В ФИОЛЕТОВОЙ ОБЛАСТИ СПЕКТРА | 1990 |

|

RU1753885C |

Использование: получение тонкой бериллиевой фольги в вакууме. Сущность изобретения: в способе изготовления тонкой бериллиевой фольги для увеличения выхода годных, осаждение паров бериллия прерывают после образования слоя толщиной 0,5 - 5,0 мкм и формируют слои из окиси бериллия толщиной 2,0 - 10,0 нм.

СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЙ БЕРИЛЛИЕВОЙ ФОЛЬГИ, включающий многостадийное осаждение паров бериллия на подложку, отделение конденсата и последующую термообработку, отличающийся тем, что, с целью увеличения выхода годной фольги толщиной менее 30 мкм и снижения трудозатрат, после осаждения паров бериллия толщиной 0,5 5 мкм проводят осаждение слоя оксида бериллия толщиной 2 10 нм, причем цикл осаждения слоев бериллия и оксида бериллия повторяют многократно, при этом осаждают не менее пяти слоев бериллия.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 932697, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-05-27—Публикация

1989-10-20—Подача