Изобретение может быть использовано, в частности, для изготовления полупроводниковых источников света в зеленой, синей и фиолетовой области спектра, высокотемпературных и высокочастотных диодов и транзисторов.

Известен способ получения карбида кремния [1] в котором монокристаллы выращивают путем сублимации предварительно синтезированного поликристаллического карбида кремния при 2300 2600oC в атмосфере аргона.

Недостатком этого способа является низкий и неконтролируемый выход кристаллов политипа 4Н, который не превышает 1% Выращиваемые кристаллы в большинстве являются структурно неоднородными и представляют собой сростки различных политипов.

Наиболее близким к изобретению является способ получения эпитаксиального карбида кремния политипа 4Н [2] по которому выращивание слоев ведут из паровой фазы путем сублимации в атмосфере, содержащей пары редкоземельного элемента тербия, при 2000 2400oC и температурном градиенте в зоне роста не менее 5oС/мм. В качестве подложек используют монокристаллы карбида кремния, которые предварительно полируют для создания квазимофрного слоя, необходимого для воспроизводимого получения кристаллов политипа 4Н.

Недостатком данного способа является низкий выход годных кристаллов, недостаточное их совершенство и чистота. Процент выхода кристаллов, однородных по политипу, не превышает 20% Полученные кристаллы имеют высокую плотность дислокаций (105 см-2 и выше), содержат включения второй фазы, обогащенной тербием, а также поры. Большая толщина переходного слоя (более 10 мкм) ограничивает возможности применения выращенных кристаллов.

Другим недостатком данного способа является недостаточная чистота выращиваемых слоев, поскольку содержание примесей в них не менее 5•1017 см-3.

Целью изобретения является повышение выхода годных кристаллов карбида кремния политипа 4Н, их совершенства и чистоты.

Цель достигается тем, что, по способу эпитаксиального выращивания карбида кремния политипа 4Н путем пересублимации исходного материала на монокристаллическую подложку карбида кремния в присутствии паров вещества, трансформирующего ее в политип 4Н, в качестве трансформирующего вещества используют олово или свинец, или германий, или их смесь.

С целью уменьшения толщины переходного слоя пересублимацию ведут со скоростью нагрева исходного материала 100 1000oC/мин.

С целью легирования кристаллов пересублимацию ведут в присутствии паров легирующего вещества из ряда: азот, фосфор, бор, алюминий, галлий, индий или скандий.

С целью получения р-п-перехода пересублимацию ведут сначала в присутствии легирующего вещества из ряда: азот или фосфор, а затем в присутствии алюминия или галлия, или бора, или индия.

Трансформация политипа подложки в политип 4Н объясняется тем, что при росте карбида кремния путем пересублимации элементы IVb группы - германий, олово и свинец способствует изменению стехиометрического состава в поверхностном слое растущего кристалла в сторону относительного увеличения концентрации активного углерода. В результате рост в парах этих примесей обеспечивает воспроизводимое получение эпитаксиального карбида кремния политипа 4Н, процент выхода которого достигает 85 95%

Предлагаемый способ позволяет выращивать монокристаллические слои карбида кремния политипа 4Н на подложках наиболее распространенных политипов карбида кремния 6Н, 15R, а также других в широком температурном диапазоне 1700

2500oC. Причем рост совершенных слоев политипа 4Н не требует предварительной обработки поверхности подложки. Отсутствие такой обработки, которая вносит большое число дефектов, особенно в переходный слой, позволяет получать весьма совершенные кристаллы политипа 4Н с низкой плотностью дислокаций 103 104 см-2 и ниже без пор, включений второй фазы.

Используемые для трансформации политипа в политип 4Н примеси олово, свинец или германий не влияют на электрофизические свойства карбида кремния, так как являются элементами той же группы, что углерод и кремний. К тому же растворимость этих примесей в карбиде кремния, в частности олова и свинца, низка. Поэтому с помощью предлагаемого способа возможно в принципе получение особочистых кристаллов карбида кремня политипа 4Н с концентрацией примесей ниже 1015см-3.

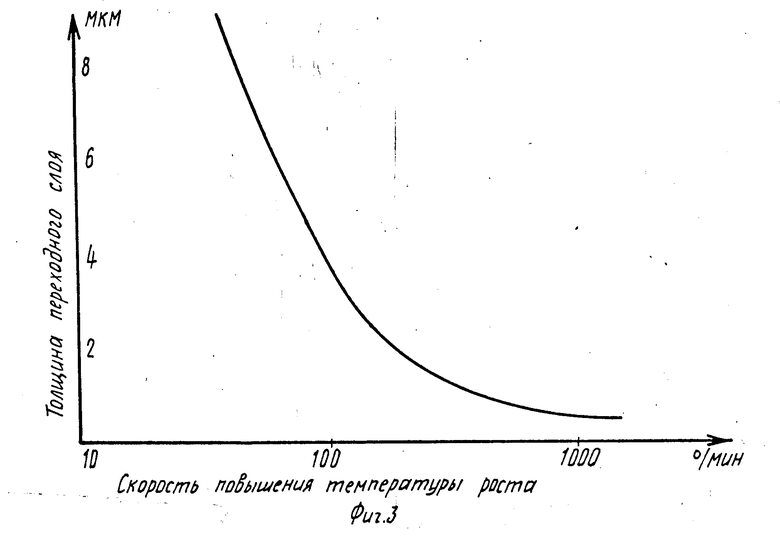

Кроме того, установлено, что при высоких скоростях повышения температуры в зоне роста 100 1000oС/мин происходит резкое уменьшение толщины разупорядоченного дефектного слоя, неоднородного по политипу, на границе подложка эпитаксиальный слой. При скорости повышения температуры выше 1000oC/мин резко ухудшается совершенство растущего кристалла. При скорости повышения температуры ниже 100oC/мин толщина переходного слоя составляет более 5 мкм.

Для получения легированного карбида кремния политипа 4Н в зону роста дополнительно вводят электрически активные примеси. В присутствии азота и фосфора получают электронный карбид кремния политипа 4Н, а бор, алюминий, галлий, индий, скандий стимулируют дырочный тип проводимости выращиваемых кристаллов.

При последовательном введении примесей противоположного типа проводимости формируется р-п-переход, структура которого определяется уровнем легирующих примесей и режимом роста.

Способ позволяет выращивать карбид кремния политипа 4Н путем пересублимации. Для достижения наибольшего эффекта, заключающегося в возможности одновременного получения слоев политипа 4Н на большом числе подложек, предпочтительны различные варианты "сэндвич системы", в которой подложки и источники помещают таким образом, чтобы между ними был узкий, порядка 1 мм, зазор. При этом за один процесс можно получить 100 и более кристаллов 4Н.

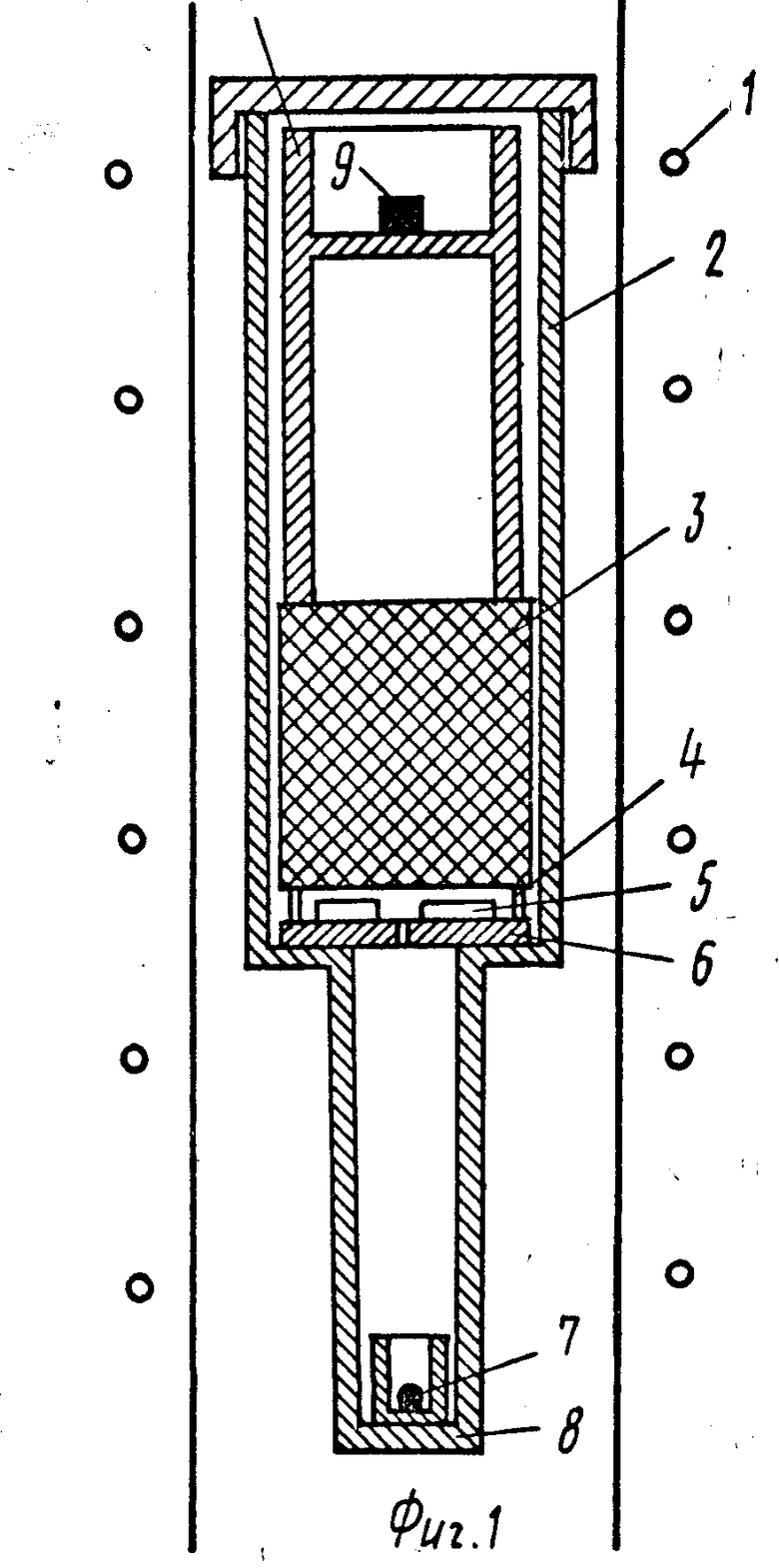

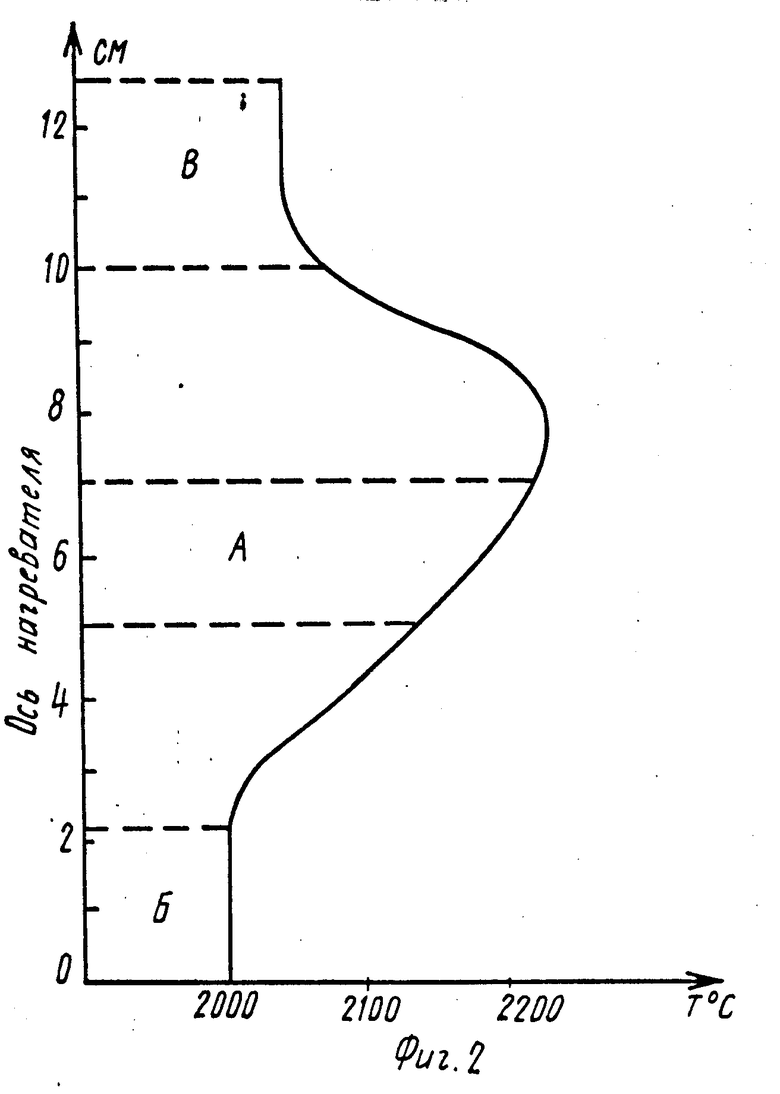

На фиг.1 представлен контейнер для выращивания карбида кремния политипа 4Н путем пересублимации в "сэндвич системе"; на фиг.2 распределение температуры в контейнере; на фиг.3 график зависимости толщины переходного слоя от скорости повышения температуры в зоне роста.

Способ осуществляют следующим образом. Рост ведут в высокотемпературной печи 1 с индукционным или резистивным нагревом. Используют контейнер 2 из вакуумно-плотного графита спектральной чистоты, который изнутри откачивают до вакуума 10-5 мм рт.ст. или заполняют инертным газом (аргон или гелий) спектральной чистоты. В контейнере 2 создают несколько температурных зон. В зону роста А с температурой 1700 2500oC и осевым температурным градиентом 2 5oC/мм помещают ячейки, состоящие из источника 3 из поликристаллического карбида кремния, разделительного кольца 4 и образцов карбида кремния 5, например, политипа 6Н, являющихся подложками, которые размещают на графитовой пластине 6. Предпочтительное направление роста [0001] В зону Б помещают вещество 7, трансформирующее исходный политип подложки в политип 4Н, например олово или свинец, или германий, или смесь спектральной чистоты, которое размещают в графитовом тигле 8. В зону В помещают тигель 9, в котором находится легирующая компонента 10, например фосфор или алюминий, или галлий, или бор, или индий, или скандий.

Пример 1. Для выращивания кристаллов карбида кремния политипа 4Н в качестве подложек использовали пластины монокристаллов карбида кремния политипа 6Н. Рост вели в зоне роста А при 2200oC в атмосфере аргона (давление аргона 1,2 атм). Температурный градиент в зоне роста составлял 5oC/мм. Расстояние между подложками 5 и источниками 3 1 мм. Скорость повышения температуры в зоне роста при выводе на режим 300oC/мин. В зону Б помещали олово спектральной чистоты массой 1 г с температурой 2000oC. В результате процесса были получены кристаллы карбида кремния политипа 4Н электронного типа проводимости вследствие неконтролируемого легирования азотом. Чистота полученных кристаллов определялась путем измерения концентрации нескомпенсированных доноров (ND-NA) и концентрации компенсирующих акцепторных примесей (NA), определяемых измерением эффекта Холла и электропроводности. В выращенных кристаллах (ND-NA) составляла (0,5 1)1017см-3, а NA 1016 см-3. Подвижность электронов μп=400-800 см2/с.. Совершенство кристаллов анализировалось путем измерения плотности дислокаций CD. CD была ниже 104 см-2. Толщина переходного слоя составляла 1 2 мкм. Процент выхода годных кристаллов 90%

Пример 2. Подложки, атмосфера, температура роста и осевой температурный градиент, расстояние между источниками и подложками, скорость повышения температуры при выводе на режим такие же, как в примере 1. В зону Б помещали германий спектральной чистоты массой 1 г с температурой 2100oC. Получены кристаллы карбида кремния политипа 4Н электронного типа проводимости. (ND-NA) 1•1017 см-3, NA 1016 см-3, СD 104 см-2. Толщина переходного слоя 2 мкм. Процент выхода годных кристаллов 80%

Пример 3 Подложки, расстояние между источниками и подложками, температурный градиент такие же, как в примере 1. Рост вели при температуре в зоне роста А 1850oC в вакууме 10-3 мм рт.ст. Скорость повышения температуры при выводе на режим 150oC/мин. В зону Б помещали навеску свинца спектральной чистоты массой 1 г с температурой 1600oC. Получены кристаллы карбида кремния политипа 4Н электронного типа проводимости. (ND-NA) 5•1016 см-3, NA 0,5•1016 cм-3, CD 104 см-2. Толщина переходного слоя 1 мкм. Процент выхода годных кристаллов 80%

Пример 4. Подложки, атмосфера, температура роста, осевой температурный градиент, расстояние между источниками и подложками, скорость повышения температуры при выводе на режим такие же, как в примере 1. В зону Б помещали олово спектральной чистоты массой 1 г с температурой 2000oC. В зону В помещали алюминий спектральной чистоты массой 1 г с температурой 2050oC. Получены слои карбида кремния политипа 4Н дырочного типа проводимости. Концентрация нескомпенсированных акцепторов (NA-ND) равна 4•1020 cм-3, толщина переходного слоя 2 мкм. Процент выхода годных кристаллов 90%

Пример 5. Подложки, температура роста, осевой температурный градиент, расстояние между источниками и подложками, скорость повышения температуры при выводе на режим такие же, как в примере 1. Рост вели в атмосфере, содержащей азот и аргон (PN2 0,1 мм рт.ст. PAr 1,2 атм). В зону Б помещали олово спектральной чистоты с температурой 2000oС. После проведения процесса выращивания материала электронного типа проводимости в зону В помещали алюминий спектральной чистоты с температурой 2000oC и продолжали выращивать материал дырочного типа проводимости. Полученные слои характеризовались следующими параметрами: 4Н п-типа проводимости - (ND-NA 2•1018 см-3, 4Н р-типа проводимости (NA-ND) 1•1020 см-3. Переходный слой на границе двух типов проводимости отсутствует. Процент выхода годных кристаллов 80%

Пример 6. Подложки, расстояние между источниками и подложками, осевой температурный градиент, скорость повышения температуры при выводе на режим такие же, как в примере 1. В зону Б с температурой 2050oC помещали олово спектральной чистоты массой 1 г. В зону В с температурой 1600oC помещали галлий спектральной чистоты. Рост вели в атмосфере, содержащий аргон и азот (PAr 1,2 атм, PN2 0,1 мм рт.ст.), при температуре 2200oC в течение 1 ч, затем подачу азота в систему прекращали, а температуру зоны В повышали до 1900oC. Таким образом формировали р-п-переход в одном процессе, в котором р- и п- слои были политипа 4Н. Полученные слои характеризовались следующими параметрами: п-типа проводимости - (ND-A) 2• 1018 см-3, р-типа проводимости

(NA-ND) 3,6• 1018 cм-3. Процент выхода годных кристаллов 80%

Пример 7. Подложки, атмосфера, температура роста, осевой температурный градиент, расстояние между источниками и подложками, скорость повышения температуры при выводе на режим такие же, как в примере 1. В зону Б помещали смесь 50% Sn и 50% Pb массой 1 г с температурой 1950oC. Получены кристаллы карбида кремния политипа 4Н электронного типа проводимости. (ND-NA 2•1017 см-3, NA 2•1016 см-3, СD 104 cм-2. Толщина переходного слоя 3 мкм. Процент выхода годных кристаллов 85%

Пример 8. Подложки, температура, температурный градиент, скорость повышения температуры, как в примере 1. Рост вели в замкнутом тигле из плотного графита в среде аргона (PAr 1,2 атм). В зону роста помещали кристаллы карбида кремния, в зону с температурой 2500oC помещали поликристаллический порошок карбида кремния. В зону Б с температурой 2000oC помещали свинец спектральной чистоты. Предварительно тигель отжигали в вакууме при 1500oC в течение 5 ч. Получали кристаллы карбида кремния политипа 4Н электронного типа проводимости с (ND-NA) 4•1017 см-3, NA 2•1016 см-3, CD 103 см-2. Толщина переходного слоя 2 мкм. Процент выхода годных кристаллов 90%

Таким образом, повышается выход годных для целей полупроводниковой электроники кристаллов карбида кремния политипа 4Н с 10 20% до 80 90% Кристаллы имеют сравнительно высокое совершенство, которое характеризуется относительно низкой плотностью дислокаций 103 104м-2, отсутствием пор, включений второй фазы. В кристаллах политипа 4Н, полученных известными способами, плотность дислокаций 105 см-2 и выше, имеются поры, включения второй фазы.

Чистота кристаллов карбида кремния политипа 4Н, полученных этим способом, характеризуется низким содержанием примесей не более 1•1017 см-3, тогда как в кристаллах, полученных известными способами, содержание примесей 1017 1018 см-3. Данный способ позволяет также получать легированные слои карбида кремния политипа 4Н, включая р-п-переходы, с малой толщиной переходного слоя (менее 3 мкм). Кристаллы, выращенные предлагаемым способом, могут быть использованы, в частности, для изготовления светодиодов, излучающих в зеленой и сине-фиолетовой областях спектра, высокотемпературных и высокочастотных диодов и транзисторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОДИОДОВ, ИЗЛУЧАЮЩИХ В ФИОЛЕТОВОЙ ОБЛАСТИ СПЕКТРА | 1990 |

|

RU1753885C |

| СУБЛИМАЦИОННЫЙ СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ И ИСТОЧНИК КАРБИДА КРЕМНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1996 |

|

RU2094547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО КРИСТАЛЛА КАРБИДА КРЕМНИЯ | 2000 |

|

RU2182607C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ С ПРОВОДИМОСТЬЮ n-ТИПА | 2021 |

|

RU2770838C1 |

| КРИСТАЛЛ SiC ДИАМЕТРОМ 100 мм И СПОСОБ ЕГО ВЫРАЩИВАНИЯ НА ВНЕОСЕВОЙ ЗАТРАВКЕ | 2007 |

|

RU2418891C9 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2433213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОДИОДНЫХ СТРУКТУР | 1987 |

|

RU1524738C |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SIC | 1980 |

|

SU882247A1 |

| Дрейфовый диод с резким восстановлением обратного сопротивления на основе карбида кремния политипа 4H | 2024 |

|

RU2836475C1 |

| Полупроводниковый источник света | 1990 |

|

SU1774400A1 |

1. Способ эпитаксиального выращивания карбида кремния политипа 4Н путем пересублимации исходного материала на монокристаллическую подложку карбида кремния в присутствии паров вещества, трансформирующего ее в политип 4Н, отличающийся тем, что, с целью повышения выхода годных кристаллов, их совершенства и чистоты, в качестве трансформирующего вещества используют олово, или свинец, или германий, или их смесь.

2. Способ по п.1, отличающийся тем, что, с целью уменьшения толщины переходного слоя, пересублимацию ведут со скоростью нагрева исходного материала 100 - 1000oС/мин.

3. Способ по п.1 или 2, отличающийся тем, что, с целью легирования кристаллов, пересублимацию ведут в присутствии паров легирующего вещества из ряда: азот, фосфор, бор, алюминий, галлий, индий или скандий.

4. Способ по п.3, отличающийся тем, что с целью получения р-n -перехода, пересублимацию ведут сначала в присутствии легирующего вещества из ряда: азот или фосфор, а затем в присутствии алюминия, или галлия, или бора, или индия.

| Патент США N 2854364, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Авторское свидетельство СССР N 403275, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1996-11-20—Публикация

1980-02-20—Подача