Изобретение относится к бытовому машиностроению, а именно к устройствам для перемешивания жидкости и стиральным устройствам, легко снимаемым с различных резервуаров.

Наиболее близким по технической сущности к заявляемому изобретению является выбранное в качестве прототипа устройство для перемешивания жидкости, содержащее расположенный в резервуаре рабочий орган, включающий установленный на опорной оси основной диск и электромагнитный привод для его колебательного движения.

Недостатком известного устройства является то, что оно функционирует совместно со специально предназначенным резервуаром и не обладает такой широтой сферы применения, которая позволила бы использовать его вне стационарных условий.

Сущность данного изобретения заключается в том, что в процессе перемешивания жидкости, включающем вращение жидкости, создают импульсное давление, образующее направленный поток жидкости.

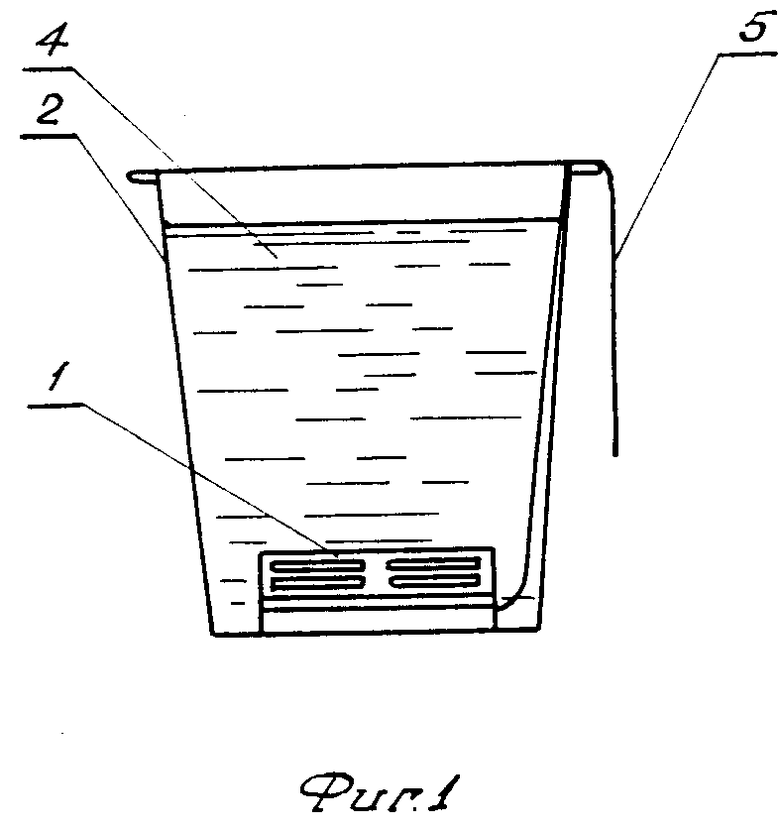

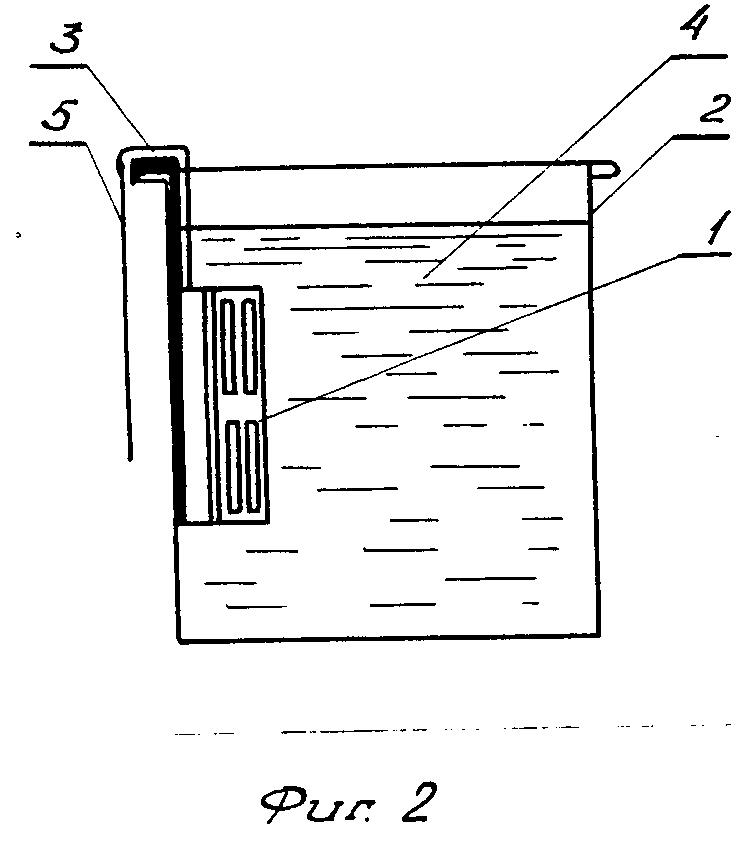

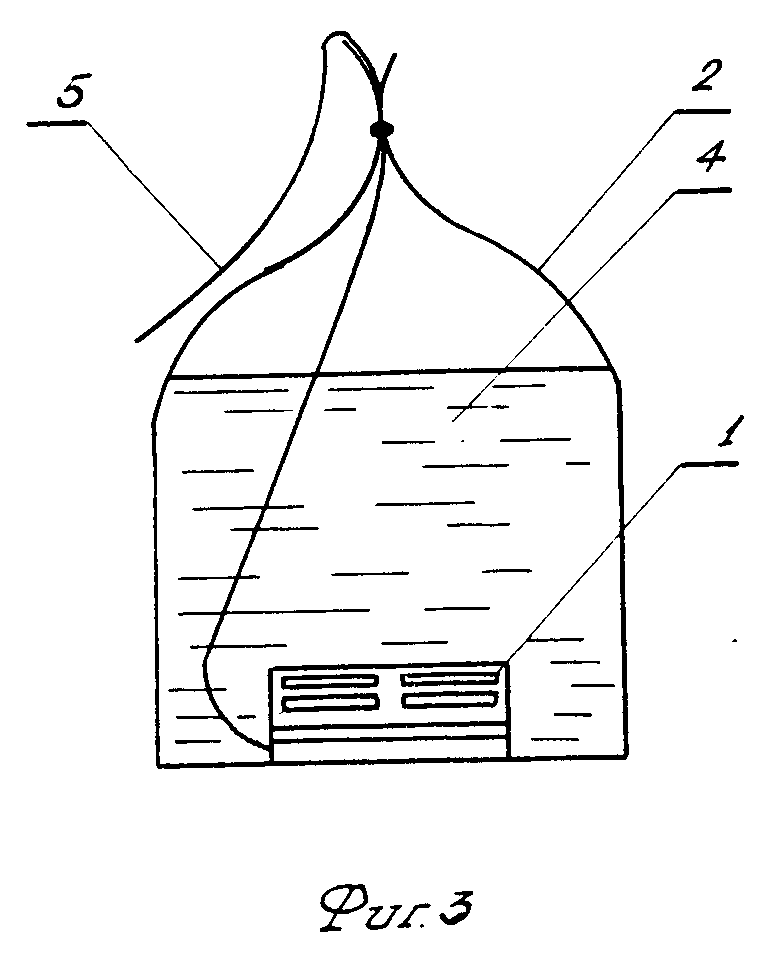

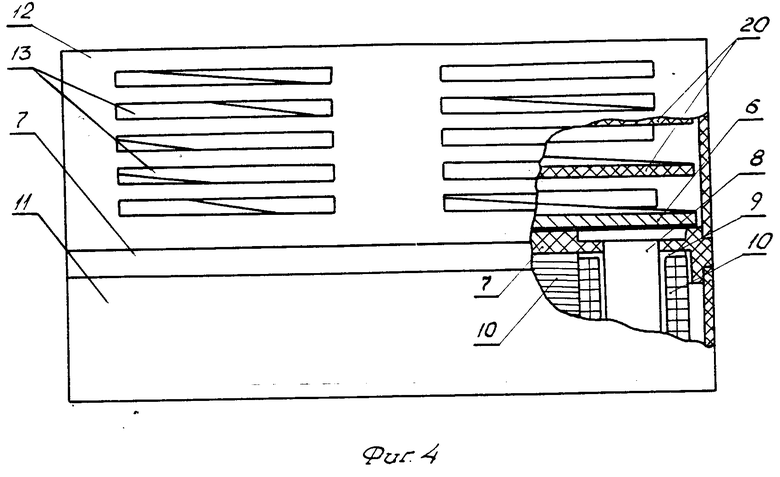

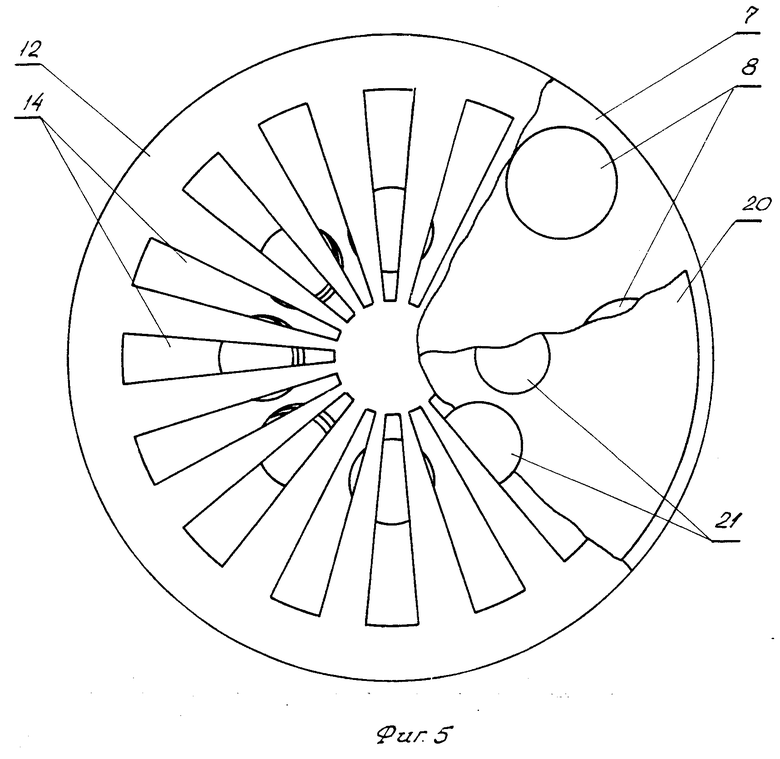

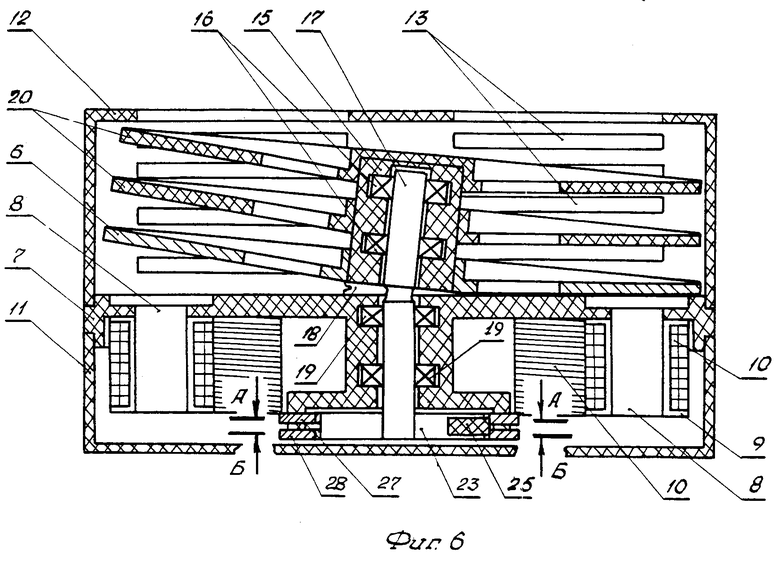

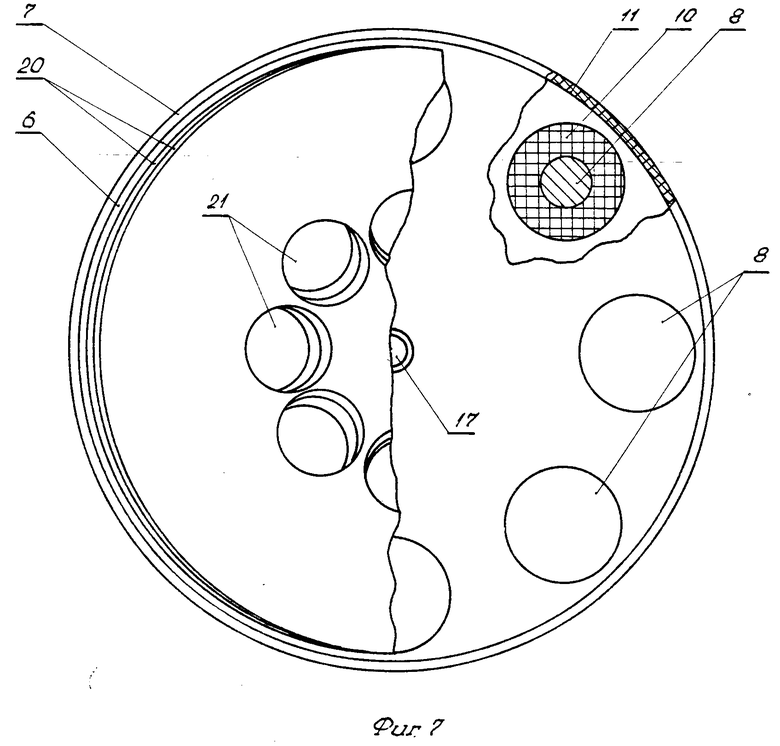

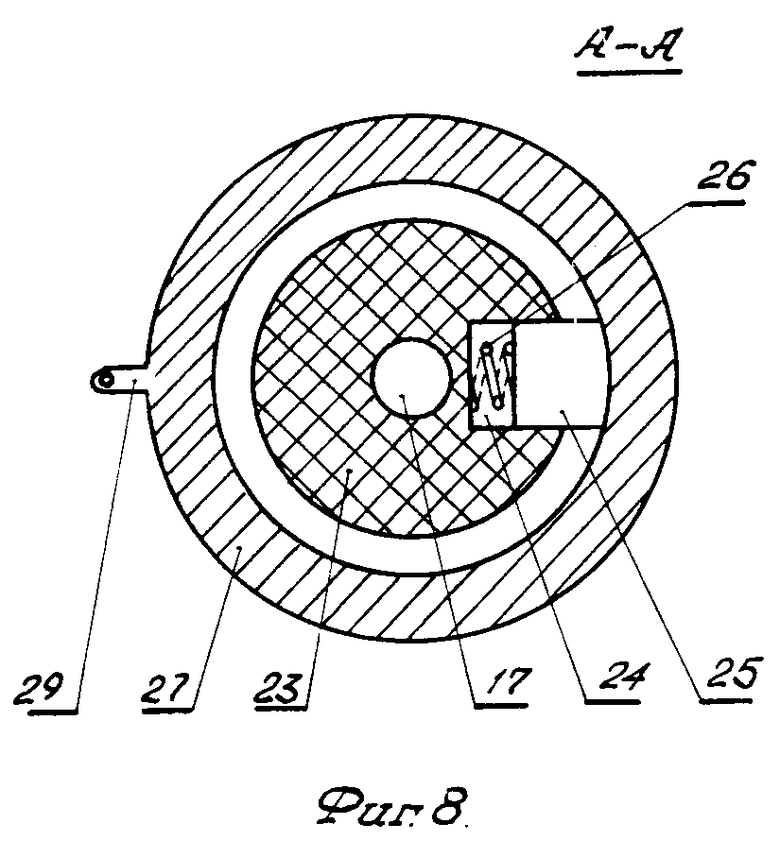

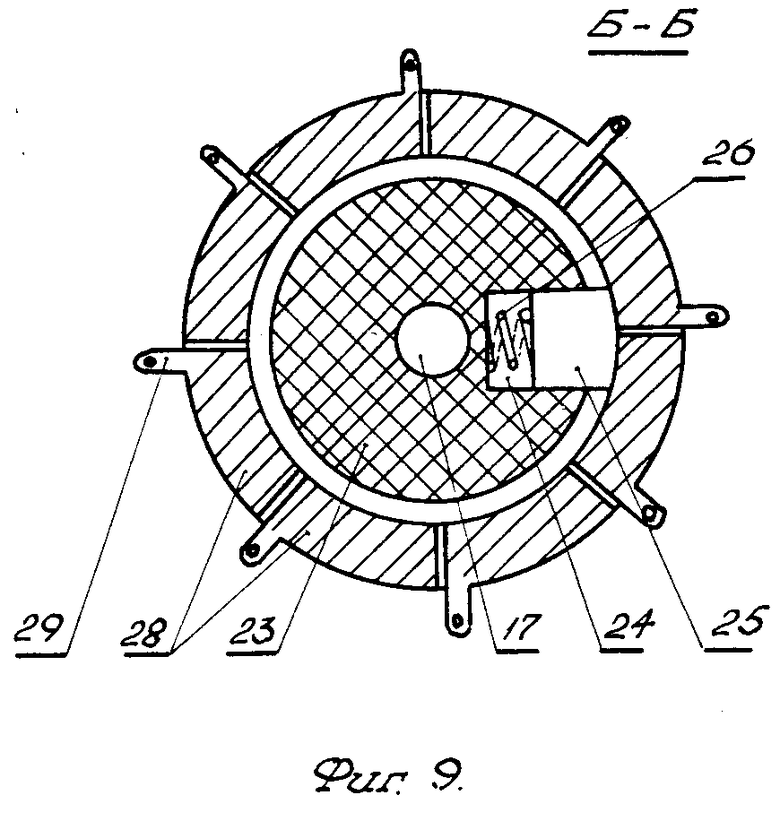

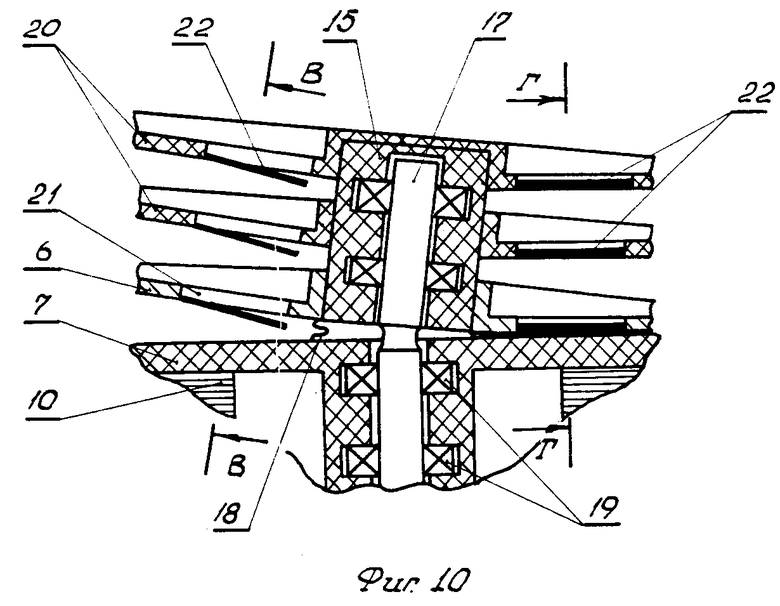

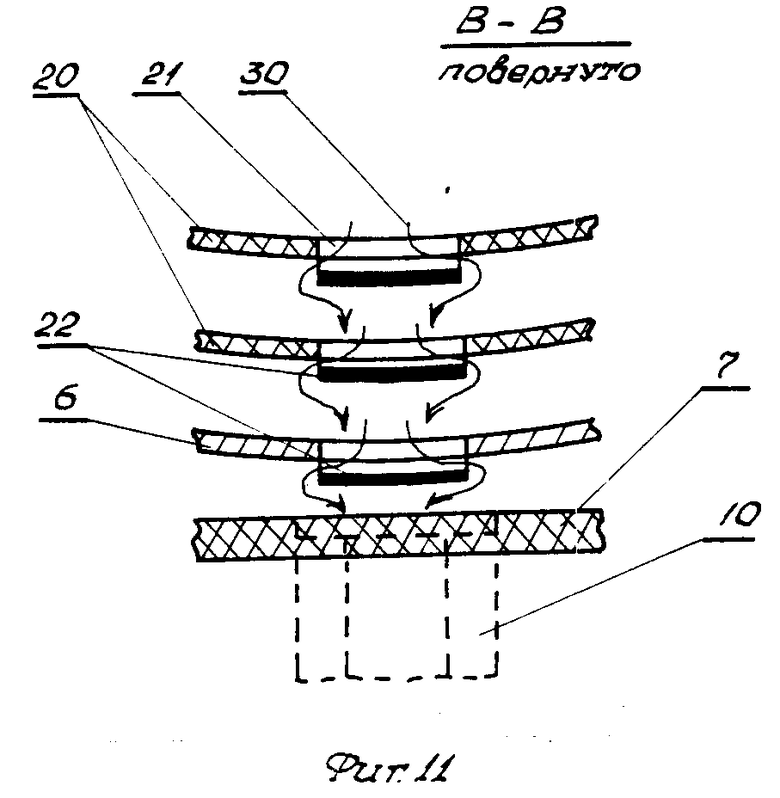

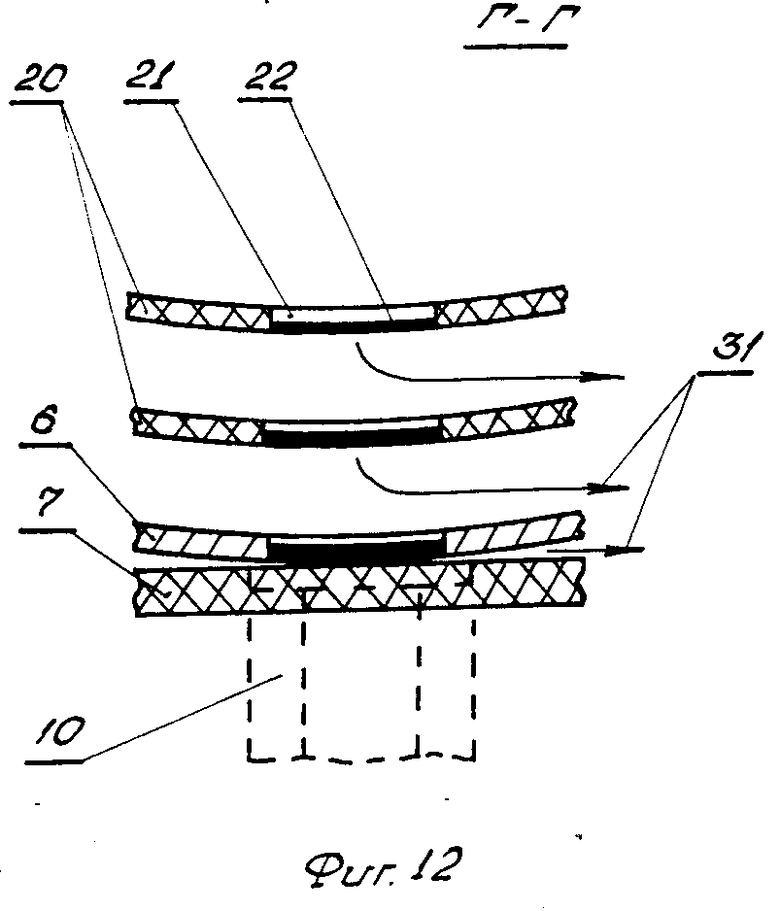

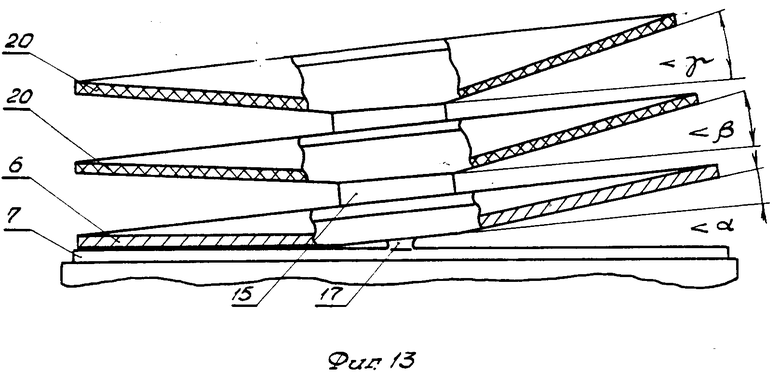

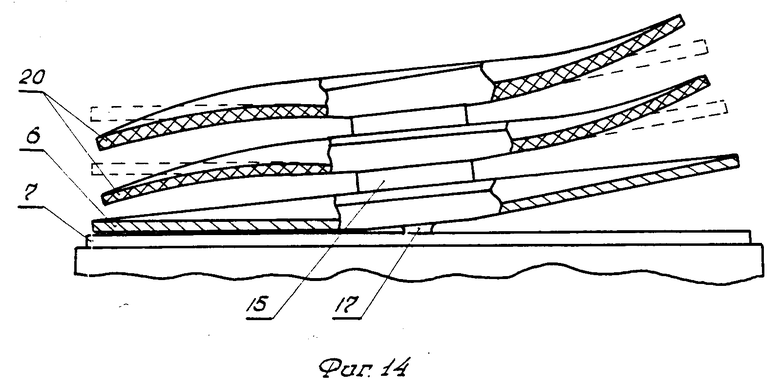

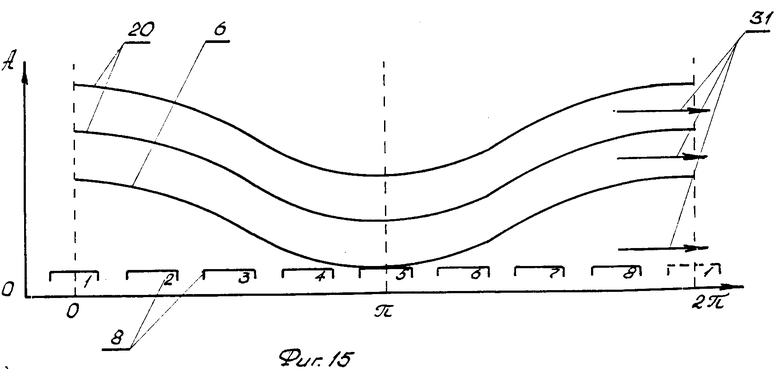

На фиг. 1 представлена схема размещения рабочего органа для перемешивания жидкости в резервуаре с наклонными стенками; на фиг. 2 то же, в резервуаре с прямыми стенками; на фиг. 3 то же, в резервуаре из гибкого эластичного материала; на фиг. 4 рабочий орган для перемешивания жидкости; на фиг. 5 то же, вид сверху; на фиг. 6 поперечное сечение рабочего органа; на фиг. 7 то же, вид сверху без защитной крышки; на фиг. 8 разрез А-А на фиг. 6; на фиг. 9 разрез Б-Б на фиг. 6; на фиг. 10 узел дисков, в поперечном сечении; на фиг. 11 разрез В-В на фиг. 10; на фиг. 12 разрез Г-Г на фиг. 10; на фиг. 13 узел дисков с различными углами наклона образующих; на фиг. 14 узел дисков из гибкого эластичного материала; на фиг. 15 условная развертка устройства.

Устройство для перемешивания жидкости содержит рабочий орган 1, установленный в резервуаре 2, выполненном, например, в виде ведра (фиг. 1), цилиндрического бака (фиг. 2) или мешка из гибкого эластичного материала (фиг. 3), например полиэтилена или резины. Рабочий орган 1 установлен либо на дне резервуаров в горизонтальном положении (фиг. 1 и 3), либо на его стенке с помощью дополнительного приспособления 3 (фиг. 2) в вертикальном положении. Резервуар 2 заполнен жидкостью 4, а рабочий орган 1 снабжен питающим электрическим проводом 5.

Рабочий орган 1 выполнен в виде основного диска 6 конической формы из ферромагнитного материала, например пермалоя, образующая поверхность которого соприкасается с опорной пластиной 7. Равномерно по окружности опорной пластины 7 расположены сердечники 8 электромагнитов, содержащие катушки 9 с рабочими обмотками 10. Опорная пластина 7 с электромагнитами снабжена герметичным корпусом 11, а опорная пластина 7 с основным диском 6 защитной крышкой 12, в которой выполнены отверстия 13 на боковой поверхности и отверстия 14 на торцовой поверхности, через которые жидкость 4 поступает к основному диску 6. Опорная пластина 7, корпус 11 и крышка 12 выполнены из диэлектрического материала, например пластических масс.

Основной диск 6 содержит соосно расположенную вставку 15, выполненную из диэлектрического материала, например стеклопластика, соединенную посредством подшипниковых узлов 16 с отогнутым участком опорной оси 17, противоположная часть которой содержит мембранное уплотнение 18, препятствующее проникновению жидкости в подшипниковые узлы 19, расположенные в опорной пластине 7. Отогнутый участок опорной оси 17 выполнен с углом наклона, равным углу наклона α (фиг. 13) между основанием и образующей поверхностью основного диска 6.

Оптимальное значение угла α определено опытным путем и соответствует 7-10о.

Кроме основного диска, рабочие органы содержат дополнительные диски 20 конической формы, закрепленные соосно на диэлектрической вставке 15 над основным диском 6. Основания дополнительных дисков 20 параллельны основанию диска 6. В образующих поверхностях основного и дополнительных дисков равномерно вокруг вставки 15 выполнены отверстия 21, снабженные обратными клапанами 22, например, лепестковыми из гибкого и эластичного материала.

Образующие поверхности дополнительных дисков 20 (фиг. 13) могут быть выполнены с углами наклона, большими чем угол наклона образующей основного диска 6, например, если угол наклона образующей основного диска 6 α первого дополнительного диска β и второго дополнительного диска γ то α<β<γ

Дополнительные диски 20 (фиг. 14) могут быть выполнены из гибкого эластичного материала, например из резины типа СКФ 32.

Противоположная от отогнутой часть опорной оси 17 снабжена диэлектрическим диском 23 (фиг. 6 и 9), в расточке 24 которого расположен подвижный контакт 25, выполненный из электропроводного материала, например прессованного графитного порошка, и снабженный распорной пружиной 26. Подвижный контакт 25 соприкасается со сплошным токоподводным кольцом 27 и с составным токоподводным кольцом 28, содержащим отдельные сегменты, между которыми расположены диэлектрические прокладки. Кольца 27 и 28 выполнены из токопроводного материала, например меди, и расположены в кольцевой расточке нижней части опорной пластины 7 и снабжены лепестками 29 для присоединения к электрическим проводам. При этом к лепестку 29 кольца 27 присоединен первый питающий провод (на фиг. не показан), а к лепесткам 29 кольца 28 присоединены конечные выводы обмоток 10 электромагнитов, начальные выводы которых соединены вместе с вторым питающим проводом (на фиг. не показан). Потоки жидкости обозначены поз. 30 и 31.

Устройство для перемешивания жидкости работает следующим образом.

Рабочий орган (фиг. 1 и 3) помещают на дно резервуара 2 или с помощью дополнительного приспособления 3 подвешивают к стенке резервуара (фиг. 2). В резервуар заливают жидкость 4, а питающий электропровод 5 подключают к электрической сети.

Электрическое напряжение охватывает цепь: первый питающий провод токоподводное кольцо 27 (фиг. 7 и 8) подвижный контакт 25 один (или два) сегмент составного токоподводного кольца 28 начальный вывод обмотки 10 конечный вывод обмотки второй питающий провод. При этом электромагнит срабатывает и сердечник 8 притягивает основной диск 6, выполненный из ферромагнитного материала. Основной диск 6 притягивается к сердечнику 8 включенного электромагнита, что приводит к его обкатыванию относительно продольной оси устройства. При этом опорная ось 17 поворачивается на некоторый угол вместе с диэлектрическим диском 23. Подвижный контакт 25 перемещается на следующий сегмент составного кольца 28, что приводит к включению следующего электромагнита. Цикл многократно повторяется, диск 6 поочередно притягивается к сердечникам 8 электромагнитов (катушки 9 с рабочими обмотками 10), обкатываясь (катясь) по их поверхности. При этом линия соприкосновения образующей поверхности диска 6 с сердечниками 8 перемещается по окружности с центром, расположенным на продольной оси устройства. Так как электромагниты расположены дискретно по окружности на некотором определяемом конструкцией расстоянии друг от друга, то обкатывание осуществляется рывками, т. е. импульсами от одного электромагнита к другому. Но в связи с тем, что включение электромагнитов и притягивание диска осуществляется за короткое время, то движение обкатывания приобретает плавный непрерывный характер.

В данном устройстве реализуется принцип перемешивания жидкости, включающий процесс вращения жидкости и создаваемое при этом импульсное давление жидкости.

Так как соприкосновение дисков 6 с сердечниками осуществляется по линии, то при обкатывании диска в жидкости перед этой линией жидкость толчкообразно выбрасывается в направлении обкатывания, т.е. по касательной к продольной оси устройства. При каждом соприкосновении поверхности диска 6 с электромагнитом возникает импульс давления, а при непрерывном обкатывании импульсное давление, образующее направленный поток жидкости. За линией соприкосновения диска 6 с электромагнитами образуется зона пониженного давления, в которую засасывается окружающая жидкость.

Таким образом совокупность импульсного давления, образующего направленный поток жидкости, и всасывание окружающей жидкости в зону за линией соприкосновения интенсифицирует процесс перемешивания жидкости.

Кроме того, жидкость через отверстия 21 дисков 6 и 20 и открытые клапаны 22 в верхнем положении дисков (левая часть фиг. 10) поступает в направлении, показанном стрелками 30 (фиг. 11), в зазор между диском 6 и опорной пластиной 7. Это повышает наполняемость жидкостью полости между диском 6 и электромагнитами, которая выталкивается в направлении, показанном стрелками 31 на фиг. 10 (правая часть), при движении дисков 6 и 20 вниз и закрытии клапанов 22, повышая эффективность импульсного давления.

Сущность заявленного принципа перемешивания жидкости поясняется условной разверткой на фиг. 15, которая представляет собой график зависимости высоты подъема дисков 6 и 20 над опорной пластиной 7 с сердечниками 8 в зависимости от угла поворота опорной оси. Из развертки видно, что при обкатывании дисков их образующие поверхности совершают колебания, а жидкость выталкивается в направлении, показанном стрелками 31.

При обкатывании дисков 6 и 20 по поверхности опорной пластины 7 происходят вышеописанные процессы, однако из-за различных углов наклона образующих поверхностей дисков (см. фиг. 13) скорость движения перемешиваемой жидкости в слоях около разных дисков различна, что приводит к дополнительному перемешиванию за счет сил трения между слоями.

Ввиду того, что дополнительные диски 20 выполнены из гибкого эластичного материала с возможностью радиального изгиба (см. фиг. 14), их края под действием сил инерции жидкости изменяют свою форму (от положения, показанного пунктиром) и создают дополнительные вихревые потоки в слое перемешиваемой жидкости.

Использование: устройства для перемещения жидкости и стиральные устройства, легко снимаемые с различных резервуаров. Сущность изобретения: в процессе перемешивания жидкости, включающем вращение жидкости, создают импульсное давление, образующее направленный поток жидкости. Рабочий орган содержит основной диск конической формы из ферромагнитного материала, установленный на опорной оси. Диск имеет возможность перекатывания по окружности таким образом, что его образующая поверхность контактирует поочередно с каждым из сердечников электромагнитов, расположенных в опорной диэлектрической пластине, через которую проходит опорная ось. Опорная ось имеет отогнутый участок, угол наклона которого равен углу между образующей поверхностью диска и его основанием и соответствует 7 - 10°. Устройство содержит дополнительные диски конической формы, закрепленные соосно на диэлектрической вставке над основным диском. Диски имеют отверстия, выполненные в их образующих поверхностях и снабженными клапанами. Дополнительные диски выполнены из гибкого эластичного материала. Рабочий орган выполняет одновременно функцию активатора и электродвигателя и представляет собой единый блок. Заявляемое устройство сводит к нулю трение между диском и перемешиваемой жидкостью, так как любая точка образующей поверхности диска совершает только возвратно-поступательное относительно сердечников движение. 5 з.п. ф-лы, 15 ил.

| Патент США N 2776558, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1995-05-27—Публикация

1991-10-28—Подача