Изобретение относится к транспортным средствам, в частности к тягово-сцепным устройствам для легковых автомобилей, используемых для буксировки грузовых платформ, передвижных дач и т.п.

Известна конструкция тягово-сцепного устройства, содержащая дышло, шарнирно установленное на поворотной тележке прицепа, выполненное с возможностью перемещения вдоль нее и связанное с опорой, скрепленной с рамой автомобиля.

Недостаток этого устройства состоит в том, что оно не обладает достаточной технологичностью при изготовлении.

Известно тягово-сцепное устройство автомобиля, основанное на креплении фланца тягово-сцепного устройства посадочным местом к кузову автомобиля.

Недостаток данного тягово-сцепного устройства, устанавливаемого на автомобиль (заднюю часть его кузова), состоит в том, что оно не обеспечивает требуемых безопасности при эксплуатации и технологичности конструкции при изготовлении.

Известно наиболее близкое к изобретению по технической сущности тягово-сцепное устройство, содержащее продольную и поперечную балки, на продольной из которой установлен сцепной шар.

Недостатком этого технического решения является недостаточная технологичность.

Цель изобретения - повышение технологичности изготовления, улучшение доступности и уменьшение протяженности сварочных швов.

Указанная цель достигается тем, что поперечная балка скреплена с продольной балкой двумя треугольными кронштейнами с одинаковыми геометрическими размерами, расположенными под углом 35-55о к поперечной балке и симметрично от продольной балки и взаимодействующими с ней меньшими катетами, а с поперечной балкой отогнутыми на 1/3-1/2 сужающими частями, на 1/3-1/4 охватывающими ее, при этом кронштейны снабжены отверстиями, расположенными равноудаленно от балок и взаимодействующими со страховочными болтами, причем флажок крепления штепсельного разъема расположен вблизи одного из кронштейнов.

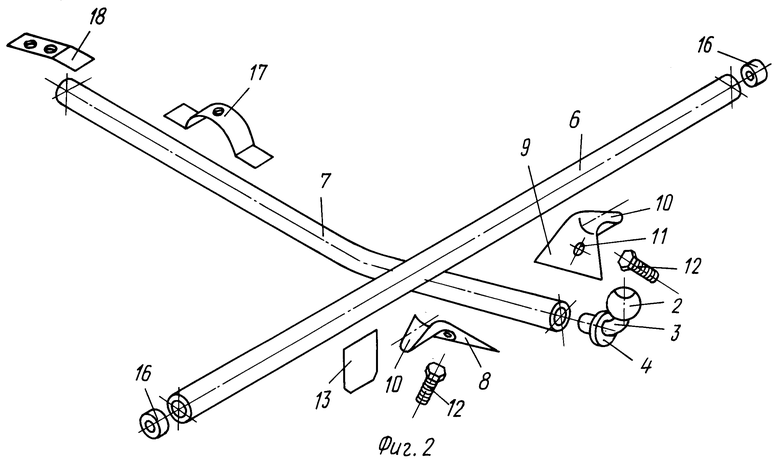

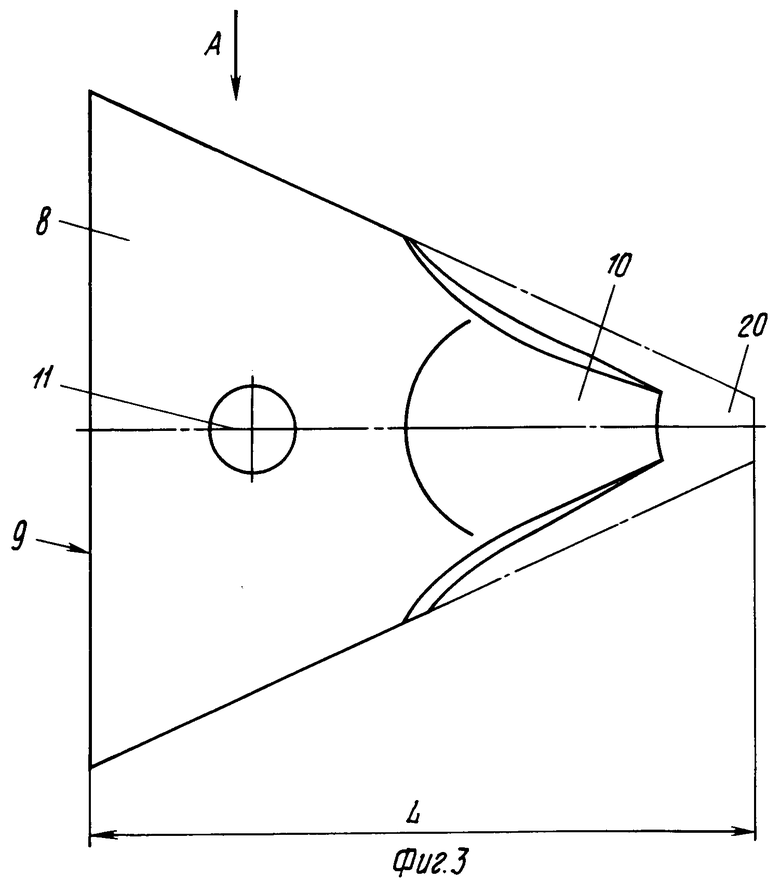

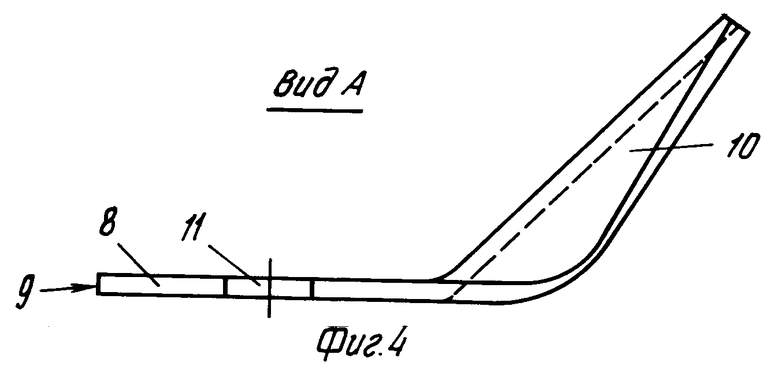

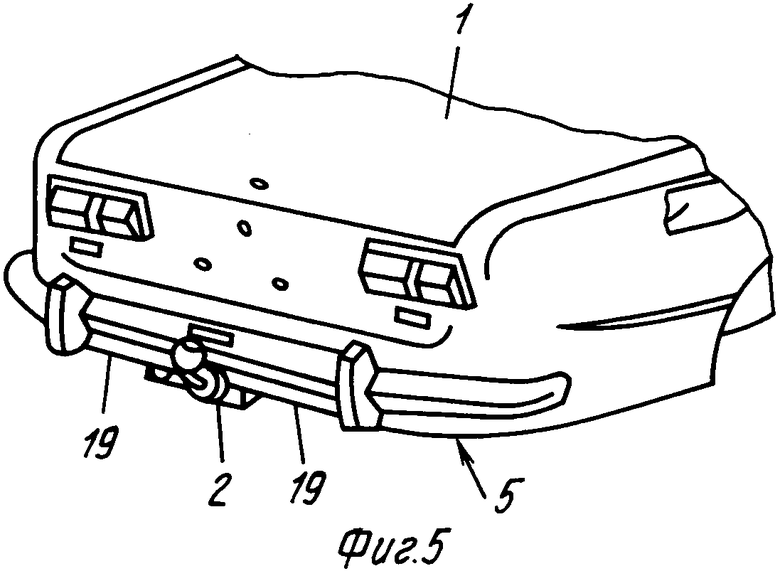

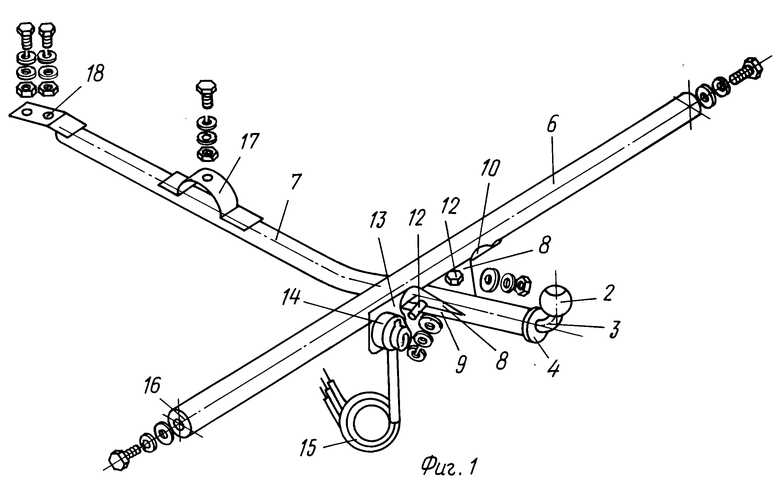

На фиг.1 показано тягово-сцепное устройство с деталями крепежа, изометрия; на фиг.2 - детали перед сборкой; на фиг.3 - силовой кронштейн и его развертка; на фиг.4 - вид по стрелке А на фиг.3; на фиг.5 - тягово-сцепное устройство на автомобиле.

Тягово-сцепное устройство для легкового автомобиля 1 содержит опорную сферу 2, установленную на изогнутом штыре 3, связанном с фланцем 4, скрепленным с задней нижней панелью 5 кузова автомобиля.

Поперечная балка 6 скреплена с продольной балкой 7 двумя треугольными кронштейнами 8 с одинаковыми геометрическими размерами, расположенными под углом 35-55о к поперечной балке 6 и симметрично от продольной балки и взаимодействующими с ней меньшими катетами 9, а с поперечной балкой отогнутыми на 1/3-1/2 сужающими частями 10, на 1/3-1/4 охватывающими ее, при этом кронштейны снабжены отверстиями 11, расположенными равноудаленно от балок и взаимодействующими со страховочными болтами 12, причем щиток 13 крепления штепсельного разъема 14 расположен вблизи одного из кронштейнов.

На чертежах также обозначены жгут электропроводов 15, подсоединяемых к схеме электрооборудования автомобиля, резьбовые втулки 16, крепежная скоба 17, крепежный флажок 18, болты и гайки крепления устройства к задней нижней панели 5 кузова автомобиля 1, буксировочные проушины 19, заготовка 20 кронштейна 8.

Сборку тягово-сцепного устройства производят следующим образом.

В стапель, не показанный на чертеже, устанавливают продольную балку 7, над ней поперечную балку 6.

К продольной балке предварительно могут быть прикреплены сваркой опорная сфера 2, установленная на изогнутом штыре 3 с фланцем 4, полукруглая крепежная скоба 17, крепежный флажок 18.

К торцу поперечной балки 6 приваривают резьбовые втулки 16, которые в стапеле используются для фиксирования балки 6.

Достаточным условием сборки тягово-сцепного устройства является установка и фиксирование сваркой, например, электродуговой, двух треугольных кронштейнов 8 связи балок между собой.

Предварительно из листового материала изготавливаются заготовки 20 длиной L (фиг.3) кронштейнов 8.

Сверлятся отверстия 11 для страховочных болтов 12 и, используя пресс, формируют отогнутые на 1/3-1/2 общей длины сужающие части 10 кронштейнов.

Величина отогнутой части 10 кронштейнов 8 определяет длину сварочного шва по поперечной балке 6 и наименьшее сечение сопряжения с балкой, т.е. прочность конструкции.

Отгибание конца кронштейна меньше, чем на 1/3 длины, резко повышает напряжения в опасном сечении.

Отгибание конца кронштейна более, чем на 1/2 его длины увеличивает массу конструкции и протяженность сварочных швов.

Заостренная отогнутая часть 10 кронштейна 8 при соединении сваркой с поперечной балкой 6 обеспечивает сопряжение без резкого скачка напряжений при переходе от балки 6 к кронштейну 8.

Расположение треугольных кронштейнов 8 с одинаковыми геометрическими размерами под углом 35-55о к поперечной балке 6 и симметрично относительно продольной балки 7 обеспечивает упрощение изготовления кронштейнов 8, т.к. они могут вырубаться на механических ножницах из ленты, использование для отгибания сужающей части на 1/3-1/2 длины одного штампа.

Снабжение кронштейнов отверстием 11 и расположение его равноудаленно от балок 6 и 7 позволяет одну выштамповку из заготовки, развертки 20, использовать как для левого, так и правого кронштейнов.

Расположение кронштейнов 8 под углом менее 35о по отношению к поперечной балке 6 не целесообразно из-за резкого возрастания длины кронштейна, его массы.

В представленном варианте кронштейн 8 расположен под углом 45о.

Расположение кронштейнов 8 под углом более 55о по отношению к поперечной балке 6 также не целесообразно, т.к. кронштейны близко располагаются относительно друг друга, что затрудняет скрепление их сваркой с балками 6 и 7, кроме того, получается ослабленная выштамповка отогнутой сужающей части 10 из-за большой натяжки металла.

При угле 90о кронштейны располагаются параллельно на расстоянии, равном ширине продольной балки 7, что делает невозможным выполнение сужающей отогнутой части 10, а толщина материала должна быть увеличена, однако при этом возникает скачок напряжений в месте перехода от балки 6 к кронштейнам, что нежелательно. Отогнутые сужающие части 10 охватывают поперечную балку 6 на 1/3-1/4 ее диаметра, что обеспечивается выштамповкой. Охватывание более, чем на 1/3 не целесообразно, т.к. усложняется выполнение выштамповки, материал утончается и даже может быть порван, что не обеспечит необходимой прочности. Охватывание менее, чем на 1/4 также не целесообразно, т.к. получаются недостаточные пятно контакта и протяженность сварочного шва.

При нормальном пятне контакта достигается снижение скачка напряжений при переходе от поперечной балки 6 к треугольным кронштейнам 8.

Страховочные болты 12, используемые для дополнительной связи прицепа с буксировочным устройством, могут быть установлены до скрепления балок треугольными кронштейнами 8.

После установки щитка 13 крепления штепсельного разъема 14 вблизи одного из кронштейнов 8 устройство собрано. Щиток 13 может быть установлен на точечной сварке.

Установка на автомобиль устройства происходит следующим образом.

С использованием крепежных элементов, т. е. болтов и шайб, подвижно скрепляют поперечную балку 6 устройства с буксировочными проушинами 19 автомобиля 1. Поворачивая продольную балку 7 относительно поперечной балки 6 подгоняют скобу 17 и флажок 18 к панели 5 кузова так, чтобы они своими поверхностями без зазоров прижимались снизу к панели кузова. Размечают крепежные отверстия в панели 5 кузова, сверлят, устанавливают крепежные болты, затягивают заданным моментом. Достаточным условием установки устройства является затяжка заданным моментом крепежных элементов.

Работа устройства происходит следующим образом.

Изогнутость продольной балки 7 и штыря 3 должна быть такой величины, чтобы обеспечить необходимую высоту опорной сферы от земли, что обеспечивается и соответствующими размерами двух кронштейнов 8.

Фиксируют замок буксируемого устройства на сфере 2. Дополнительно, используя болты 12 или шпильки, крепят страховочное устройство в виде цепи, троса, которое исключает отстыковку прицепа при отказе замка буксируемого устройства.

На опорную сферу 2 действуют статические и динамические нагрузки. Вертикальная нагрузка для прицепа массой 500 кг порядка 32 кгс. Нагрузки передаются с опорной сферы 2 на ее изогнутый штырь 3, фланец 4 и балку 7.

Поскольку балка 7 скреплена сваркой с балкой 6, то усилия перераспределяются между ними в зависимости от их жесткостей (балок и двух кронштейнов 8).

Часть вертикальной и горизонтальной нагрузок балка 6 передает на буксировочные проушины 19 автомобиля, а часть балка 7 передает задней панели 5 кузова через крепежную скобу 17 и флажок 18.

Треугольные кронштейны 8, кроме того, уменьшают скачок напряжений при передаче усилий от опорной сферы 2, скрепленной с консольной частью балки 7, на поперечную балку 6 и в несколько раз более длинную консольную часть балки 7.

При нарушении связи между балками 7 и 6 устройство остается работоспособным, однако начинается рыскание автомобиля по дороге, что заставляет водителя прекратить движение и исправлять возможную неисправность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЯГОВО-СЦЕПНОЕ УСТРОЙСТВО ДЛЯ ЛЕГКОВОГО АВТОМОБИЛЯ | 1992 |

|

RU2020081C1 |

| ТЯГОВО-СЦЕПНОЕ УСТРОЙСТВО ДЛЯ ЛЕГКОВОГО АВТОМОБИЛЯ | 2003 |

|

RU2245258C1 |

| Тягово-сцепное устройство для легковых автомобилей | 1991 |

|

SU1797577A3 |

| Прицеп для перевозки на раме тягача | 2022 |

|

RU2789565C1 |

| СПОСОБ И УСТРОЙСТВО ЗАЩИТЫ ЗАДКА ЛЕГКОВОГО АВТОМОБИЛЯ ОТ ЗАГРЯЗНЕНИЙ | 2015 |

|

RU2613379C2 |

| АВТОПОЕЗД | 1991 |

|

RU2044658C1 |

| Прицеп для легкового автомобиля | 1991 |

|

SU1814630A3 |

| АВТОМОБИЛЬНЫЙ ПРИЦЕП | 2011 |

|

RU2473448C2 |

| ЭКИПАЖНАЯ ЧАСТЬ ЛОКОМОТИВА | 2006 |

|

RU2320508C1 |

| ПРИЦЕП К ЛЕГКОВОМУ АВТОМОБИЛЮ | 2014 |

|

RU2578653C1 |

Использование: в транспортных средствах, в частности в конструкциях тягово-сцепных устройств легковых автомобилей. Сущность изобретения: устройство содержит опорную сферу 2, которая закреплена на продольной балке 7. Последняя жестко соединена с поперечной балкой 6 двумя треугольными кронштейнами 8. Каждый кронштейн 8 выполнен соответствующим образом, чтобы обеспечить технологичность. Штепсельный разъем 14 установлен на щитке 13, который связан с поперечной балкой 6. 5 ил.

ТЯГОВО-СЦЕПНОЕ УСТРОЙСТВО ДЛЯ ЛЕГКОВОГО АВТОМОБИЛЯ, содержащее опорную сферу, установленную на изогнутом штыре, на свободном конце которого закреплен фланец, жестко связанный с продольной балкой, которая выполнена с возможностью установки на автомобиле и жестко соединена с выполненной с возможностью закрепления на автомобиле поперечной балкой, отличающееся тем, что балки связаны между собой посредством двух треугольных кронштейнов, одна из угловых частей каждого из которых, расположенная напротив меньшей стороны треугольника, отогнута на длине, равной 1/3 ÷ 1/2 высоты треугольника, выполнена при этом вогнутой с возможностью охвата поперечной балки на 1/4 ÷ 1/3 величины периметра ее поперечного сечения, а треугольник меньшим основанием жестко соединен с продольной балкой с образованием угла с горизонтальной плоскостью, равного 33 - 35o, причем кронштейны выполнены с отверстиями, которые равноудалены от балок и имеют возможность взаимодействия своими поверхностями со страховочными болтами, при этом штепсельный разъем установлен на щитке, который жестко связан с поперечной балкой.

| Аналоговое запоминающее устройство | 1986 |

|

SU1383448A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1994-12-30—Публикация

1992-07-23—Подача