Изобретение относится к измерительной технике, измерительным преобразователям, толщинометрии.

Известны емкостные датчики измерителя толщины диэлектрических пленок и покрытий, состоящие из двух электродов, между которыми размещается измеряемая диэлектрическая пленка. В зависимости от толщины пленки изменяется емкость конденсатора, образованного этими электродами, которая измеряется электрическими методами. Если диэлектрическая пленка расположена на проводящем основании, то последнее используют как один из электродов, а на поверхности пленки располагают другой электрод [1]

Эти датчики имеют следующие недостатки: нет воспроизводимости и повторяемости результатов измерений для прижимаемых к пленке жестких электродов; они не технологичны и загрязняют диэлектрическую пленку, напыляемые проводящие пленочные электроды; ртутные электроды токсичны.

Известен датчик измерителя толщины изоляционных пленок на проводящем основании, содержащий накладной деформируемый электрод из резины с металлической фольгой на поверхности, другим электродом датчика является проводящее основание [2]

Недостатком его является зависимость емкости от величины и распределения по электроду деформирующей нагрузки, обеспечивающей прижим к поверхности измеряемой пленки, что приводит к снижению точности измерения. Это проявляется при измерении толщины изоляционного покрытия на шероховатых (неполированных) искривленных поверхностях. Усреднение толщины пленки в пределах контактирующих поверхностей, выполняемое этим датчиком, производится по неконтролируемой выборке точек плотного соприкосновения шероховатой поверхности пленки с деформируемым датчиком. Количество точек "плотного" контакта зависит также от температуры, жесткости, старения пластичности проводящей резины, профиля искривленной поверхности.

Задачей изобретения является повышение точности измерения.

Это достигается тем, что в емкостном датчике измерителя толщины изоляционного покрытия на проводящем основании, состоящем из первого электрода, которым является проводящее основание, и второго деформируемого электрода, прижимаемого к изоляционному покрытию, второй электрод (деформируемый) выполнен не менее чем из двух слоев соприкасающихся между собой проводящих шариков одинакового диаметра, размещенных в обечайке.

Проводящие шарики одинакового диаметра, размещенные в обечайке, могут быть ферромагнитными, а в верхней части обечайки установлен магнит.

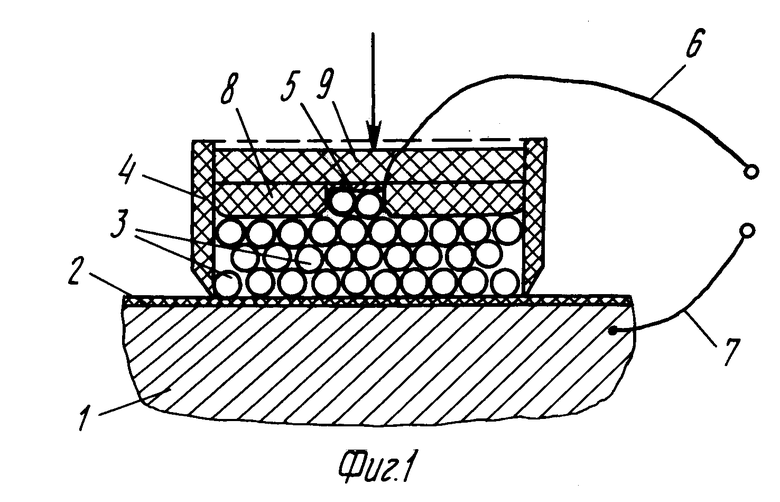

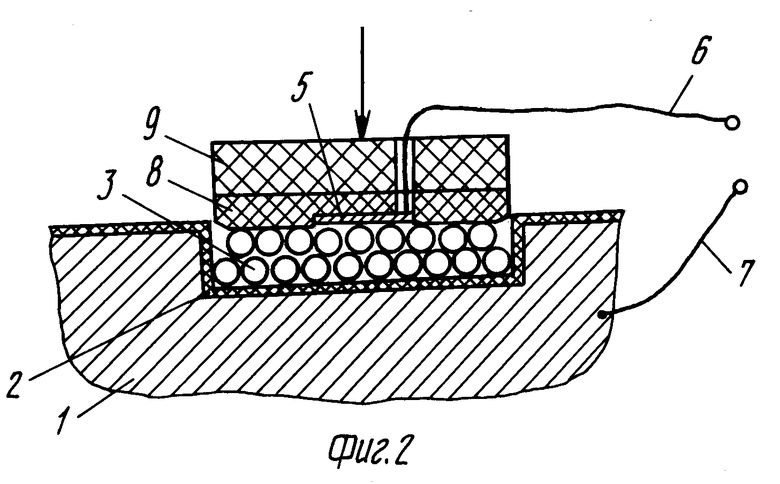

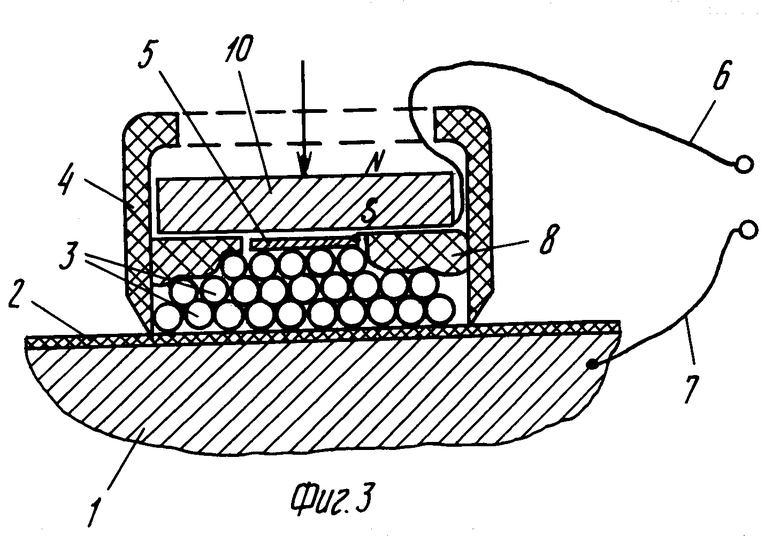

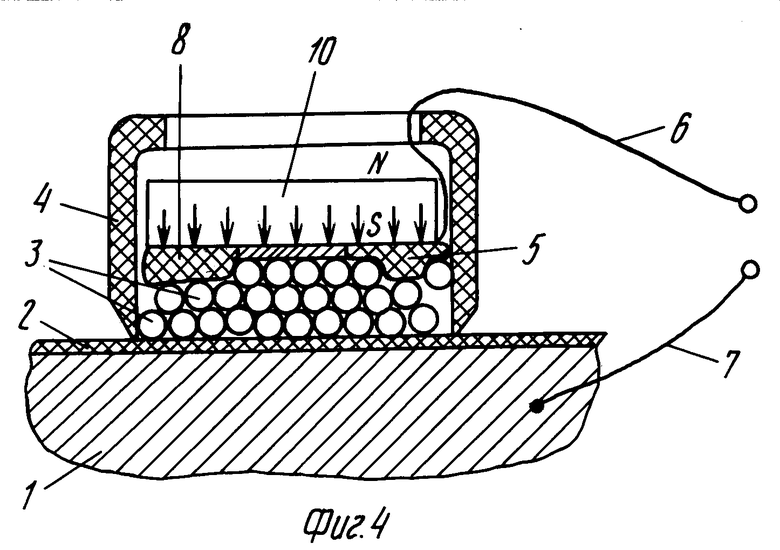

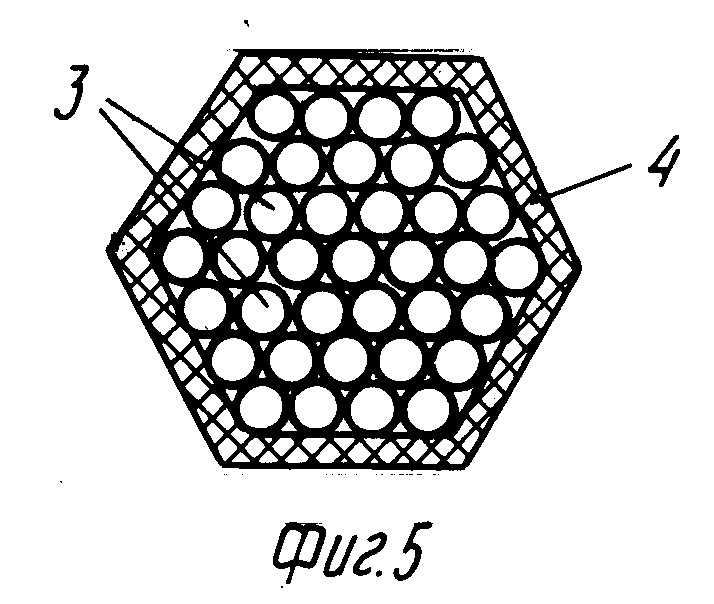

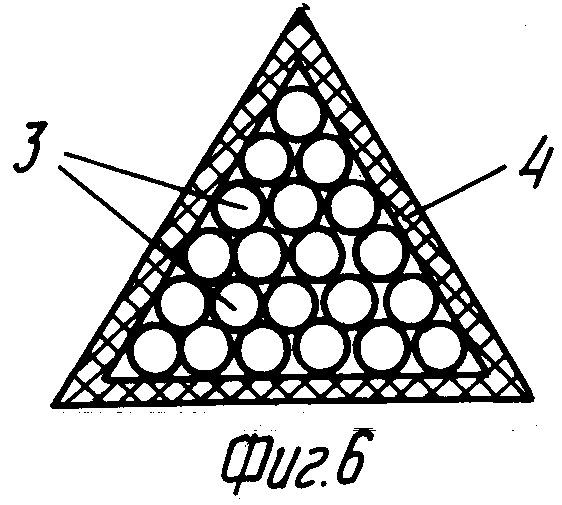

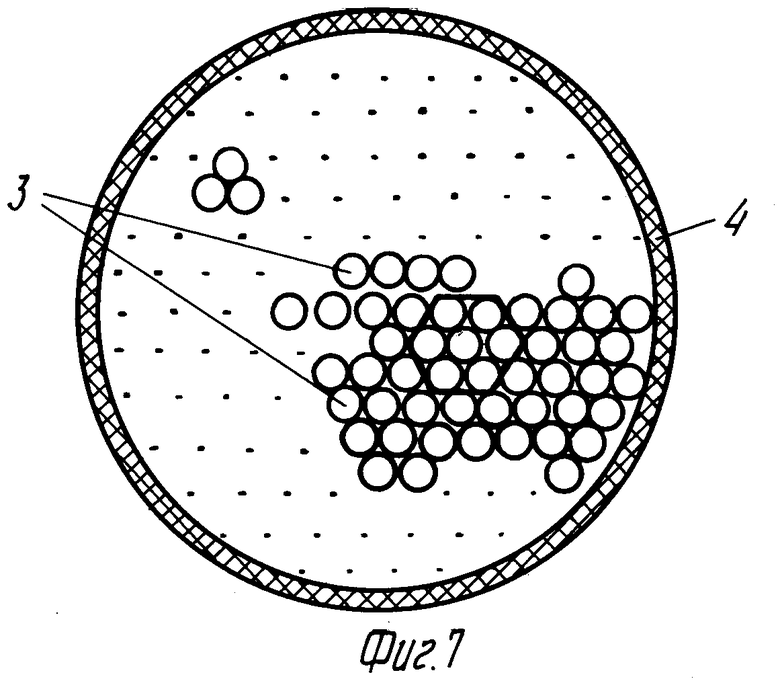

На фиг. 1 изображен емкостной датчик с отдельной обечайкой; на фиг. 2 емкостной датчик с обечайкой, являющейся частью первого электрода проводящего основания; на фиг. 3 емкостной датчик, вариант выполнения; на фиг. 4 то же, при измерении изоляционной пленки, расположенной на ферромагнитном основании; на фиг. 5-7 конфигурация обечайки, заполненной проводящими шариками.

Датчик (фиг. 1) содержит первый электрод, которым является проводящее основание 1, на поверхности его расположено изоляционное покрытие 2, толщина которого измеряется.

Второй деформируемый электрод размещен на поверхности изоляционного покрытия 2 и выполнен не менее чем из двух слоев проводящих шариков 3 одинакового диаметра, соприкасающихся между собой и расположенных в обечайке 4, которая препятствует их рассыпанию. С верхним слоем проводящих шариков 3 контактирует лепесток 5, к которому гальванически присоединен проводник 6. Проводник 7 присоединен к основанию 1. В обечайке 4 поверх проводящих шариков 3 расположена шайба 8 из губчатой резины, а поверх нее пластина 9, к которой в процессе измерения прикладывается давление в направлении, показанном стрелкой (например, сила тяжести груза), достаточное для обеспечения надежного электрического контакта между проводящими шариками 3 и контактным лепестком 5 и плотного прижима нижнего слоя шариков 3 к изоляционному покрытию 2. Действие этого давления передается на шарики 3 через пластину 9, шайбу 8 из губчатой резины. Давление не должно быть чрезмерным, чтобы не проколоть шариками 3 изоляционное покрытие 2. Нижний слой шариков 3 и проводящее основание 1 образуют конденсатор, емкость которого зависит от толщины слоя изоляционного покрытия 2. Для измерения емкости проводники 6 и 7 подключают к измерительному прибору (не показан). Второй электрод датчика, образованный шариками 3, называется деформируемым, поскольку форма активной контактной поверхности электрода изменяется, деформируется в соответствии с профилем поверхности первого электрода проводящего основания 1.

Датчик работает следующим образом.

При правильном выборе формы обечайки 4 (фиг. 5-7) и диаметра шариков 3 количество шариков 3 в первом слое деформируемого электрода постоянно. Общая емкость датчика равна сумме емкостей фиксированного количества "микроконденсаторов", образованных шариком 3 первого слоя шариков, заполняющих обечайку 4, и проводящим основанием 1 с изоляционным покрытием 2.

Основной вклад в емкость каждого "микроконденсатора" при диаметре шариков 3, много большем толщины изоляционного покрытия 2, приходится на область, непосредственно прилегающую к точке касания шарика 3 с изоляционным покрытием 2. Качество контакта с изоляционным покрытием 2 каждого шарика 3 первого слоя одинаково, что обеспечивается их одинаковым диаметром, подвижностью в направлении нормали к поверхности и сферической формой. В электрическом объединении шариков 3 первого слоя важную роль играют шарики 3 второго и (при наличии) других верхних слоев в обечайке 4. Они также подвижны и при предварительной "притирке" второго деформируемого электрода к поверхности изоляционного покрытия под действием приложенной к деформируемому электроду силы, обозначенной стрелкой, каждый шарик 3 второго (и других) слоя имеет контакт с тремя шариками 3 нижнего (первого) слоя.

Подключение электродов емкостного датчика к электронному измерителю емкости (не показан) осуществляется проводниками 6 и 7. По результатам измерения емкости можно определить толщину изоляционной пленки (при условии постоянства ее диэлектрической проницаемости) для каждого предварительно откалиброванного датчика.

Таким образом, процесс измерения толщины покрытия сводится к размещению второго деформируемого электрода на поверхности изоляционного покрытия 2, "притирке" электрода к поверхности покрытия 2, наложению деформирующего давления в направлении стрелки (фиг. 1), подключению электродов к измерителю емкости и измерению этой емкости. При этом повышение точности измерения толщины покрытия обеспечивается за счет того, что неконтролируемое количество точек плотного соприкосновения и качество контакта деформируемого электрода с поверхностью изменяемого изоляционного покрытия в известных датчиках заменено в предлагаемом изобретении фиксированным количеством идентичных "микроконтактов" между шариками 3 первого слоя в обечайке 4 и поверхностью изоляционного покрытия 2. Наибольшее преимущество предлагаемое изобретение имеет при измерении неплоских изоляционных покрытий, толщина которых (например, 5-20 мкм) значительно меньше, чем диаметр шариков 3, используемых в деформируемом электроде (0,5-2 мм).

На фиг. 2 показан емкостной датчик, пригодный для измерения толщины изоляционного покрытия в полостях. Роль обечайки в этом случае выполняет конструктивная граница полости, выполненной внутри проводящего основания 1, покрытая изоляционной пленкой.

Рассмотрим конструкцию датчика, показанного на фиг. 3.

Первым электродом является проводящее основание 1. На нем расположено измеряемое изоляционное покрытие 2. Второй деформируемый электрод состоит из соприкасающихся между собой проводящих ферромагнитных шариков 3 одинакового диаметра, размещенных в обечайке 4 не менее чем в два слоя. В верхней части обечайки установлен магнит 10. Подключение электродов к измерителю емкости (не показан) осуществляется проводниками 6 и 7 с использованием контактного лепестка 5, прижимаемого к шарикам 3 силой, приложенной к магниту 10 (показана стрелкой). Источником силы может быть груз (не показан). Между магнитом 10 и шариками 3 расположена шайба 8 из губчатой резины, распределяющая давление по шарикам 3. Активная поверхность шариков 3 нижнего слоя, прилегающая к измеряемой изоляционной пленке, под воздействием этого давления изменяется, деформируется в соответствии с профилем изоляционного покрытия 2.

Такой емкостной датчик работает аналогично датчику, показанному на фиг. 1. Преимущество этого варианта выполнения датчика (фиг. 3) заключается в том, что после снятия второго деформируемого электрода с поверхности изоляционного покрытия 2 шарики 3 не рассыпаются, а удерживаются в обечайке силами магнитного притяжения. Возможное положение полюсов магнита 10 показано на фиг. 3 N и S.

При измерении толщины изоляционного покрытия на ферромагнитном проводящем основании 1 целесообразно использовать емкостной датчик, показанный на фиг. 4. Вместо силы давления, прикладываемой к деформируемому электроду извне (показано стрелкой на фиг. 3), распределенное усилие прижима деформируемого электрода к изоляционному покрытию обеспечивается притяжением магнита 10, установленного в верхней части обечайки 4, через шайбу 8 из губчатой резины, размещенные в обечайке ферромагнитные проводящие шарики 3 и изоляционную пленку 2 к ферромагнитному проводящему основанию 1 (показано стрелками на фиг. 4).

На фиг. 5 и 6 показана конфигурация обечайки 4 при максимально плотном заполнении ее шариками 3 в первом слое, контактирующем с изоляционным покрытием 2. Здесь видна гексагональная упаковка шариков 3. На фиг. 7 эта же гексагональная упаковка показана в центре цилиндрической обечайки 4 утолщенной линией. Такая упаковка является устойчивой при высокой степени идентичности размера шариков 3. Шарики 3 второго слоя занимают устойчивое положение, достигаемое "притиркой" деформируемого электрода датчика место в "потенциальной яме" между каждой тройкой шариков первого слоя, образующих треугольник.

Работоспособность датчиков (фиг. 1 и 3) проверена практически. Обечайка 4 изготовлена из полиэтилена, имеет форму цилиндра диаметром 15 мм. Шарики 3 из стали диаметром 1,47 мм засыпали в обечайку 4 в четыре-пять слоев. Измерения проводили на изоляционных пленках из оксида алюминия толщиной 5-50 мкм, расположенных на проводящем основании 1 из алюминиевых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактный датчик для регистрации момента подлета осколка при взрыве осколочного снаряда | 2019 |

|

RU2715795C1 |

| ВЛАГОМЕР (ВАРИАНТЫ) | 1993 |

|

RU2046333C1 |

| Способ определения толщины тонкой диэлектрической пленки нанометровой толщины, нанесенной на металлическую подложку | 2021 |

|

RU2831587C2 |

| Емкостный датчик для контроля толщины изоляции проводов | 1985 |

|

SU1404803A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНОГО ДАТЧИКА ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 1999 |

|

RU2159416C1 |

| Способ измерения деформаций растяжение-сжатие | 2020 |

|

RU2753747C1 |

| Емкостный датчик давления | 1990 |

|

SU1779958A1 |

| ИНТЕГРАЛЬНАЯ СИСТЕМА ДАТЧИКОВ | 2010 |

|

RU2532575C2 |

| ЕМКОСТНАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА | 2010 |

|

RU2573447C2 |

| Проекционно-ёмкостная сенсорная панель и способ её изготовления | 2016 |

|

RU2695493C2 |

Изобретение относится к измерительной технике и позволяет повысить точность емкостного датчика измерителя толщины изоляционного покрытия на проводящем основании. Датчик содержит два электрода. Первый - проводящее основание, на которое нанесено изоляционное покрытие. Второй - деформируемый электрод, прижимаемый к измеряемому покрытию. Особенность конструкции - выполнение деформируемого электрода из соприкасающихся между собой проводящих шариков одинакового диаметра, расположенных внутри обечайки не менее чем в два слоя. Шарики могут быть выполнены из проводящего ферромагнитного материала. Емкостный датчик может быть снабжен магнитом, установленным в верхней части обечайки. 1 з.п. ф-лы, 7 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Форейт И | |||

| Емкостные датчики неэлектрических величин | |||

| М.-Л.: Энергия, 1966, с.118. | |||

Авторы

Даты

1995-05-27—Публикация

1992-04-15—Подача