Изобретение относится к исследованию свойств материала и может быть использовано для определения деформационной способности оксидной защитной пленки на внутренней поверхности труб пароперегревателей из аустенитных и перлитных сталей.

В настоящее время обострилась проблема обеспечения работоспособности пароперегревателей мощных энергоблоков на ряде электростанций, увеличилось число хрупких разрушений труб без увеличения их диаметра. Трещины в металле зарождаются с внутренней стороны трубы в локальных участках, в которых имеются трещины в защитной оксидной пленке. В таких участках происходит образование сквозной коррозионной трещины, что приводит к внутреннему останову котла.

Предлагаемый способ позволяет предотвратить опасность таких разрушений.

Известен способ определения работоспособности труб поверхностей нагрева парогенераторов путем исследования состояния трубы по всей ее длине, в соответствии с которым производят измерение коэрцитивной силы не менее, чем в двух точках по длине трубы, относящихся в зонам с различными тепловыми напряжениями, и по абсолютной величине отбраковочного критерия, представляющего отношение коэрцитивной силы в зоне с меньшим тепловым напряжением к коэрцитивной силе в зоне с большим тепловым напряжением, судят о работоспособности труб: трубы считаются в хорошем состоянии при величине этого отношения 1,1 [1]

Однако этот способ к немагнитным материалам, в частности к аустенитным сталям, из которых изготовлены конвективные пароперегреватели всех блоков мощностью 300-1200 МВт.

Известен способ, заключающийся в том, что из наиболее нагретых зон котла, вырезают образцы, измеряют на них толщину окалины на внутренней поверхности труб, по ней определяют глубину коррозии и с помощью специальных номограмм эквивалентную температуру эксплуатации и остаточную долговечность металла [2]

В этом способе отбраковка труб проводится по эквивалентной температуре и уровню длительной прочности, но не учитывается сплошность окалины и потому не предотвращаются хрупкие разрушения труб из-за трещин в окалине на внутренней поверхности труб.

Наиболее близким по технической сущности к предлагаемому является способ определения работоспособности пароперегревателя, заключающийся в том, что выбирают зоны наиболее вероятного разрушения, вырезают из труб в этих зонах образцы, измеряют фактические размеры трубы, проводят испытание на сплющивание до получения между сплющивающимися сторонами определенного расстояния Н (мм), фиксированного для каждого типоразмера труб. Это расстояние определяют по формуле

H  , где S номинальная толщина стенки, мм;

, где S номинальная толщина стенки, мм;

Dн номинальный наружный диаметр трубы, мм;

а деформация на единицу длины для углеродистых и легированных сталей а 0,08, для аустенитной стали 12Х18Н12Т а 0,09 (Инструкция И 34-70-013-84 ПО Союзтехэнерго, М. 1985, п.21 и Приложение N 1, пп.2.2 и 3.4).

В этом способе кроме испытания на сплющивание проводят механические испытания на растяжение и измерение толщины окалины. Трубы считаются пригодными к дальнейшей эксплуатации, если при заданном расстоянии между сплющивающимися сторонами в металле образца нет трещин, механические свойства находятся в пределах установленных норм, а глубина коррозии не превышает допустимые значения.

Этот способ учитывает качество металла (наличие в нем металлургических дефектов, степень разупрочнения по сравнению с исходным состоянием), скорость общей коррозии с наружной и внутренней стороны трубы, но не учитывает трещиностойкость оксидной пленки и поэтому также не может предотвратить преждевременные хрупкие разрушения труб из-за трещин в окалине в локальных участках труб, хотя качество металла и глубина коррозии удовлетворяют предъявляемым требованиям.

Общим недостатком известных способов является то, что они предназначены для выявления недопустимого перегрева в процессе эксплуатации, тогда как трубы могут разрушиться из-за отклонений в водном режиме, частых пусков и остановов, нарушений режима охлаждения труб при остановках котла.

Отличием предлагаемого способа от прототипа является то, что при сплющивании образец размещают таким образом, чтобы его сторона, соответствующая лобовой стороне трубы, находилась в зоне сжатия, испытание на сплющивание проводят до появления первой трещины в окалине в зоне сжатия, а о работоспособности трубы судят по деформации образца в этой зоне. Это позволяет повысить надежность контроля труб с окалиной на внутренней поверхности.

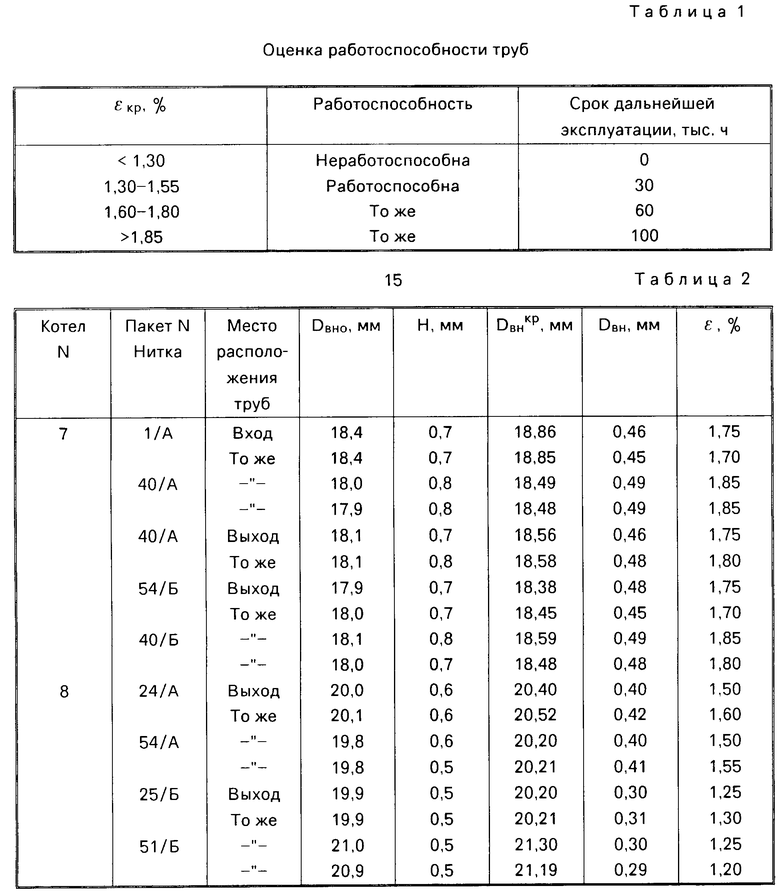

Эксперименты показали, что в котлах, работающих в условиях больших и частых колебаний температур (амплитуда колебаний больше ±30оС, число колебаний за время пуска больше трех), разрушению металла в локальных участках предшествует разрушение окалины на внутренней поверхности трубы пароперегревателя тонкими трещинами, которые приводят к возникновению электрохимической пары и интенсивной электрохимической коррозии металла щелевого типа, образованию сквозной трещины в трубе и останову котла. Критерий работоспособности трубы деформация сжатия образца εкр, соответствующая появлению первой трещины в окалине, предложен на основании того, что при величине деформации εкр < 1,3% защитные свойства окалины низкие и в процессе эксплуатации в такой окалине образуются трещины, которые затем вызывают разрушение металла трубы.

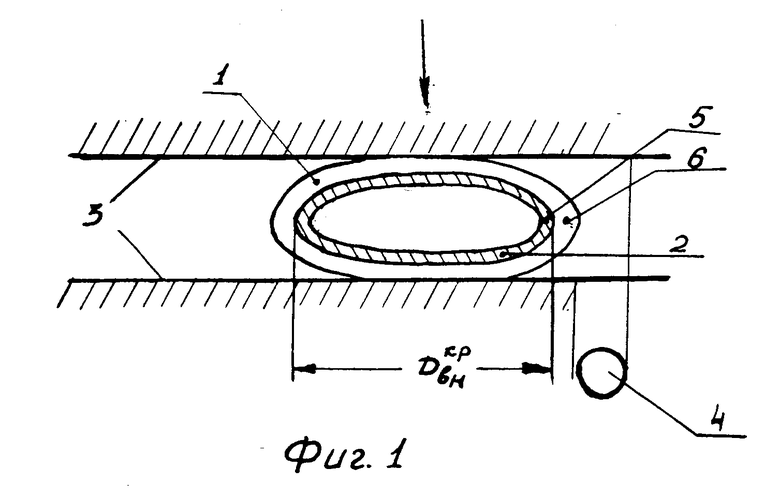

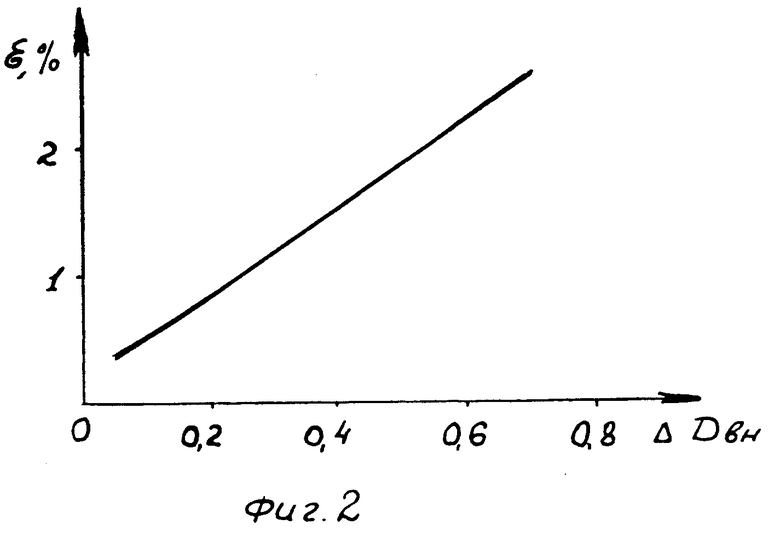

На фиг.1 представлен образец в момент появлении трещины в окалине в зоне сжатия в процессе испытания; на фиг.2 зависимость между деформацией в сжатой зоне и увеличением диаметра в продольном направлении.

Образец 1 с окалиной 2 на его внутренней поверхности находится между плитами 3, из которых нижняя неподвижная, а верхняя подвижная. Микронный индикатор 4 фиксирует расстояние между плитами в момент появления трещины 5 в сжатой зоне образца 1 с лобовой стороны 6.

Способ осуществляют следующим образом.

Во время капитального ремонта из труб пароперегревателей, находящихся в зоне наиболее вероятного разрушения, вырезают два-три образца, на которых определяют склонность окалины к трещинообразованию путем испытания на сплющивание. Для этого на инструментальном микроскопе или штангенциркулем измеряют фактические размеры образца: внутренний диаметр Dвн (мм) в направлении лоб-тыл. Затем образец 1 кладут между плитами 3 испытательной установки таким образом, чтобы лобовая сторона образца оказалась в зоне сжатия (фиг.1). Необходимость именно такой установки образца вызвана тем, что как показали многочисленные исследования, оксидная пленка гораздо более чувствительна к напряжениям сжатия, чем к напряжениям растяжения, поэтому образование трещины в пленке происходит в первую очередь в сжатых зонах образца. Склонность пленки к трещинообразованию с лобовой стороны трубы, как правило, выше, чем с тыловой, так как температура металла с лобовой стороны больше и, соответственно, оксидная пленка толще, а с увеличением толщины пленки внутренние напряжения в ней увеличиваются и склонность к трещинообразованию повышается. Накопленный опыт показал, что хрупкие разрушения всегда происходят с лобовой стороны труб. Испытание на сплющивание ведут при непрерывном наблюдении вплоть до появления первой трещины 5 в окалине 2 (фиг.1). По показаниям индикатора 4 фиксируют значение Н (мм), соответствующее этому моменту. Затем измеряют диаметр внутреннего отверстия Dвнкp в направлении лоб-тыл, и определяют увеличение диаметра Δ Dвн Dвнкр Dвно и по полученному значению прироста диаметра с помощью экспериментально полученной зависимости между деформацией в сжатой зоне ε и увеличением диаметра в продольном лоб-тыл направлении Δ Dвн (фиг.2) определяют значение величины деформации εкр, по которому судят о работоспособности трубы. Если εкр< 1,3% труба считается неработоспособной. Если εкр ≥ 1,3% труба считается работоспособной до следующего капитального ремонта. При этом срок, в течение которого труба сохраняет работоспособность и ее можно оставить в эксплуатации зависит от величины εкр и может быть оценен по данным табл.1.

П р и м е р. В конвективных пароперегревателях высокого давления из стали 12Х18Н12Т котлов ТГМП-314 (ст.N 7 и 8) Костромской ГРЭС после 120 тыс.ч. эксплуатации были сделаны вырезки длиной 100 мм из входных и выходных труб пакетов, расположенных в зонах, где наблюдались хрупкие разрушения труб. Номинальные размеры труб составили ⊘ 32х7 и ⊘ 32х6 в котле N 7 и 8 соответственно. Из вырезанных патрубков изготовляли по два образца длиной 30 мм для испытания на сплющивание, с помощью штангенциркуля измеряли внутренний диаметр Dвно.

Сведения о вырезанных образцах и их размеры, а также результаты испытаний приведены в табл.2.

Образцы располагали на испытательной машине таким образом, чтобы лобовая сторона находилась в зоне сжатия. Проводили испытание на сплющивание до появления первой трещины в окалине с лобовой стороны трубы. По индикатору фиксировали значения Н, соответствующие появлению первой трещины, замеряли внутренний диаметр в направлении лоб-тыл Dвнкр(мм), вычисляли увеличение внутреннего диаметра Δ Dвн и по полученным значениям Δ Dвн с помощью зависимости (фиг.2) определяли деформацию в сжатой зоне ε кр (%). Оказалось, что критическая величина деформаций оксидной пленки на внутренней поверхности исследуемых труб котла N 7 и выходных труб пакетов N 24 и 54 (нитка А) котла N 8 превышает 1,3% поэтому эти трубы считываются работоспособными и могут быть оставлены в эксплуатации до следующего капитального ремонта (табл.2). Деформационная способность выходных труб пакетов N 25 и 51 (нитка Б) котла N 8 низкая ε кр < 1,30, эти трубы неработоспособны и должны быть либо заменены, либо необходимо восстановить деформационную способность окалины путем корректировки водно-химического режима.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения работоспособности труб пароперегревателя | 2020 |

|

RU2726260C1 |

| СПОСОБ РЕНТГЕНОМЕТРИЧЕСКОЙ ОЦЕНКИ ТЕМПЕРАТУРНЫХ УСЛОВИЙ ЭКСПЛУАТАЦИИ ТРУБНЫХ ЭЛЕМЕНТОВ КОТЛОВ | 2012 |

|

RU2509298C1 |

| Способ определения остаточной долговечности труб пароперегревателя котла электростанций | 1983 |

|

SU1161875A2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОРРОЗИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОК ТЕПЛООБМЕННОГО АППАРАТА | 1993 |

|

RU2064529C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАНОМЕТРИЧЕСКИХ ТРУБЧАТЫХ ПРУЖИН | 1998 |

|

RU2156448C1 |

| ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ АУСТЕНИТНОЙ СТАЛИ С ОТЛИЧНОЙ СТОЙКОСТЬЮ К ОКИСЛЕНИЮ ПАРОМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2511158C2 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ С ЗАРОЖДАЮЩИМИСЯ С ПОВЕРХНОСТИ МИКРОДЕФЕКТАМИ | 2013 |

|

RU2541209C2 |

| Способ определения механических свойств изделий из биметаллов | 1990 |

|

SU1795338A1 |

| СПОСОБ ДЛЯ ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ СТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2204827C1 |

| Способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды | 2016 |

|

RU2627286C1 |

Изобретение относится к исследованию свойств материалов, и может быть использовано для определения деформационной способности оксидной защитой пленки на внутренней поверхности труб пароперегревателей из аустенитных и перлитных сталей. Способ определения работоспособности труб пароперегревателей котла заключается в том, что из зон наиболее вероятного разрушения вырезают по меньшей мере один образец трубы, измеряют его диаметр, проводят испытание на сплющивание и по результатам испытаний судят о работоспособности труб. При сплющивании образец размещают таким образом, чтобы его сторона, соответствующая лобовой стороне трубы, находилась в зоне сжатия, испытание на сплющивание проводят до появления первой трещины в окалине в зоне сжигания, а о работоспособности трубы судят по деформации образца в этой зоне. 2 ил., 2 табл.

СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ТРУБ ПАРОПЕРЕГРЕВАТЕЛЯ котла, заключающийся в том, что из зон наиболее вероятного разрушения вырезают по меньшей мере один образец трубы, измеряют его диаметр, проводят испытания на сплющивание и по результатам испытаний судят о работоспособности, отличающийся тем, что при сплющивании образец размещают так, чтобы его сторона, соответствующая лобовой стороне трубы, находилась в зоне сжатия, испытание на сплющивание проводят до появления первой трещины в окалине в зоне сжатия, а о работоспособности трубы судят по деформации образца в этой зоне.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения остаточной долговечности труб пароперегревателя котла электростанции | 1981 |

|

SU1012131A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-27—Публикация

1992-09-17—Подача