Область использования

Изобретение относится к области энергомашиностроения и теплоэнергетики, в частности к ремонту энергетического оборудования, и может быть использовано для продления ресурса его ответственных деталей или элементов оборудования.

Уровень техники

Известен принятый в качестве прототипа заявляемого изобретения способ ремонта металлических деталей с зарождающимися с поверхности микродефектами, включающий выявление зоны с опасной концентрацией микродефектов и удаление части металла путем зачистки указанной зоны с удалением окалины и металла с поверхности детали, достаточной для оптического исследования поверхности указанной зоны (Ю.Л. Израилев и др. / Живучесть паропроводов стареющих тепловых электростанций, М., 2002 г., с.156-157 - [1]). Недостатком указанного способа [1] является то, что он не предусматривает определения оптимальной глубины, до которой возможно восстановительное удаление металла в пределах общей глубины повреждения детали в конкретной зоне или в пределах, определяемых условием проектного минимального запаса прочности для сечения, оставшегося после восстановительного удаления металла. Согласно [1] глубина удаляемого слоя может быть произвольной в пределах обеспечения проектного минимального запаса прочности, установленного для данной детали. Вместе с тем на практике установленный проектный минимальный ресурс для дорогостоящих деталей или элементов энергооборудования эксплуатирующие предприятия стараются продлить до максимально возможного предела с соответствующим уменьшением допустимого запаса прочности. В этих условиях становится важным правильный выбор оптимального значения глубины удаления металла, так как остаточный ресурс восстанавливаемой детали будет зависеть от двух факторов: плотности оставшихся повреждений и величины оставшегося после удаления части металла живого сечения данной детали или элемента оборудования.

Раскрытие изобретения

Задачей изобретения является максимальное увеличение остаточного ресурса ответственных и дорогостоящих металлических деталей или элементов энергооборудования после их восстановительного ремонта путем удаления части металла с поверхностными микроповреждениями. Достигаемым техническим результатом изобретения является возможность определения оптимальной величины глубины восстановительного удаления металла, обеспечивающей решение указанной задачи.

Указанные задача и технический результат достигаются тем, что при осуществлении способа ремонта металлических деталей с зарождающимися с поверхности микродефектами, включающего выявление зоны с опасной концентрацией микродефектов и удаление части металла путем зачистки указанной зоны с удалением окалины и металла с поверхности детали, достаточной для оптического исследования поверхности указанной зоны, согласно изобретению последовательно удаляют по меньшей мере два поверхностных слоя металла в указанной области оптического исследования с определением поверхностной плотности (Ns)i расположения микродефектов после удаления каждого из указанных слоев, для исследуемой области по полученным значениям (Νs)i, на разных глубинах hi их залегания от начальной зачищенной поверхности определяют зависимость Ns=f(h), экстраполируют указанную зависимость на неисследованную область глубин удаления металла в пределах общей глубины hmax наличия микродефектов в данной зоне или в пределах минимального запаса прочности оставшегося после удаления металла сечения детали, намечают 4-5 точек (Ns)i, включая экстраполированные значения, изготавливают несколько цилиндрических образцов одинакового исходного диаметра D0 из такого же металла, как у данной детали или элемента, в количестве по числу значений (Ns)i, причем D0 выбирают исходя из предельной нагрузки испытательной машины и механических свойств металла цилиндрических образцов, каждый из указанных образцов протачивают до диаметра Di определяемого из условия равенства напряжений в поперечном сечении образца при заданной нагрузке испытательной машины и в соответствующем сечении детали при рабочей нагрузке, каждый образец ослабляют соответственно ослаблению детали выявленными на глубине hi микродефектами, для чего на образце выполняют кольцевой надрез до диаметра di, испытывают надрезанные образцы до разрушения при температуре на (60-70)°C выше рабочей при одинаковом усилии, обеспечивающем напряжение в гладкой части образца равным рабочему напряжению в детали с учетом толщины удаленного слоя металла, и по результатам испытаний образцов выбирают образец с наибольшим значением времени до разрушения образца, для которого по зависимости Ns=f(h) определяют искомое значение hopt глубины удаления металла.

Причинно-следственная связь между признаками изобретения и указанным техническим результатом состоит в том, что эти признаки составляют совокупность, необходимую и достаточную, чтобы в каждом конкретном случае с достаточной точностью определять максимально возможную по условиям прочности глубину восстановительного удаления металла.

Краткое описание чертежей

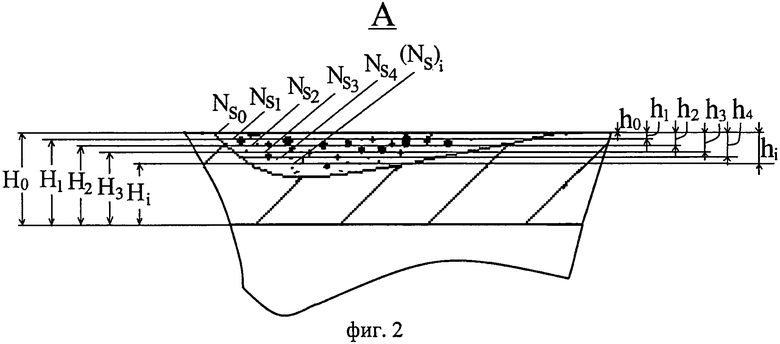

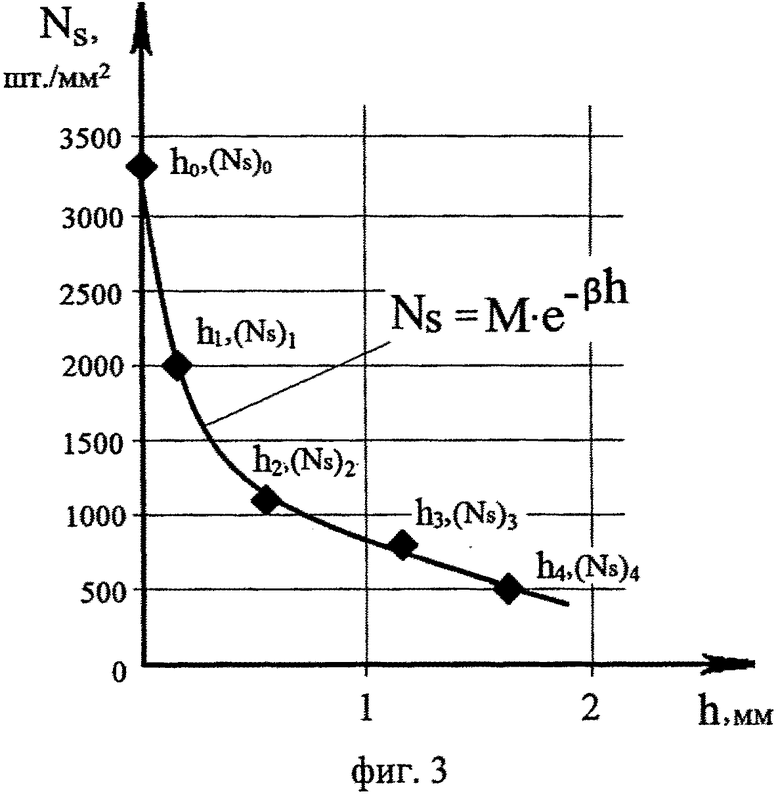

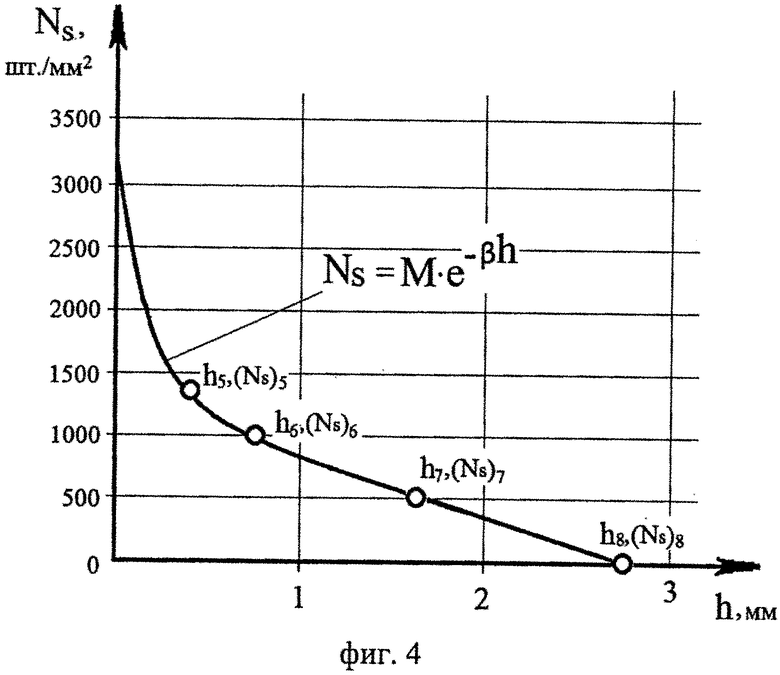

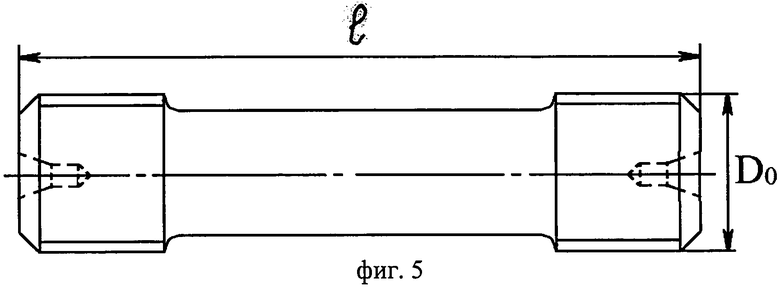

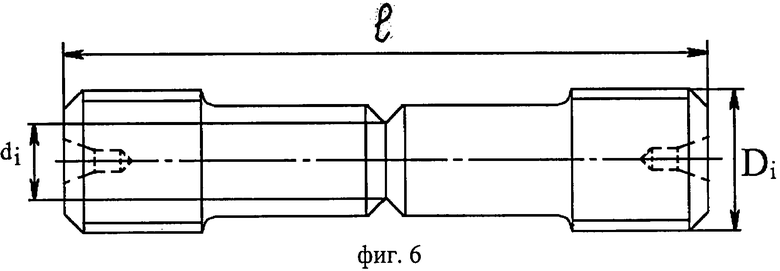

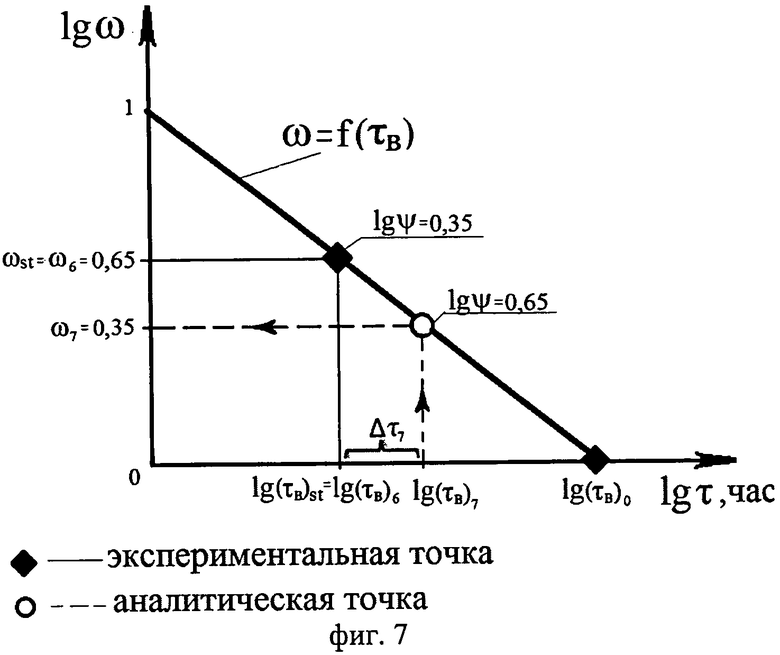

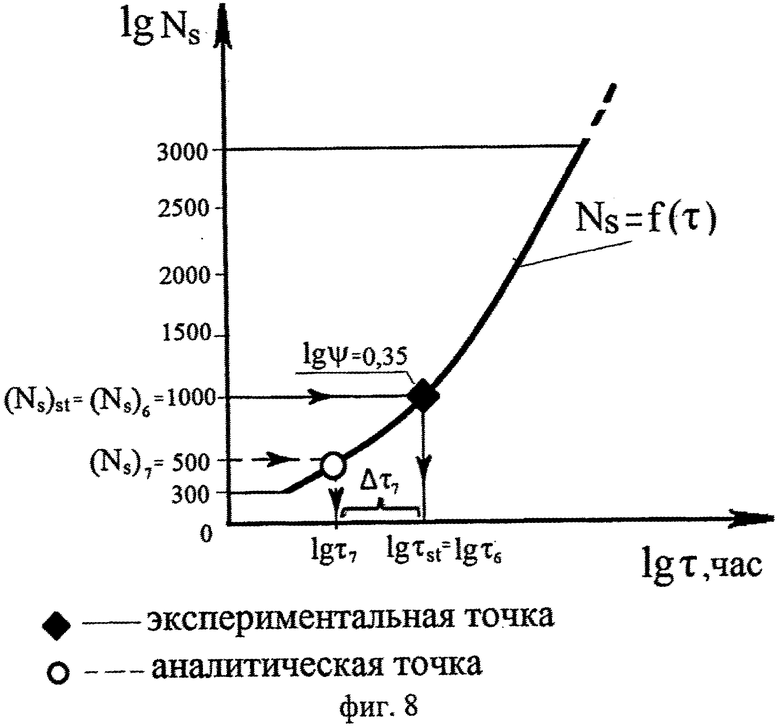

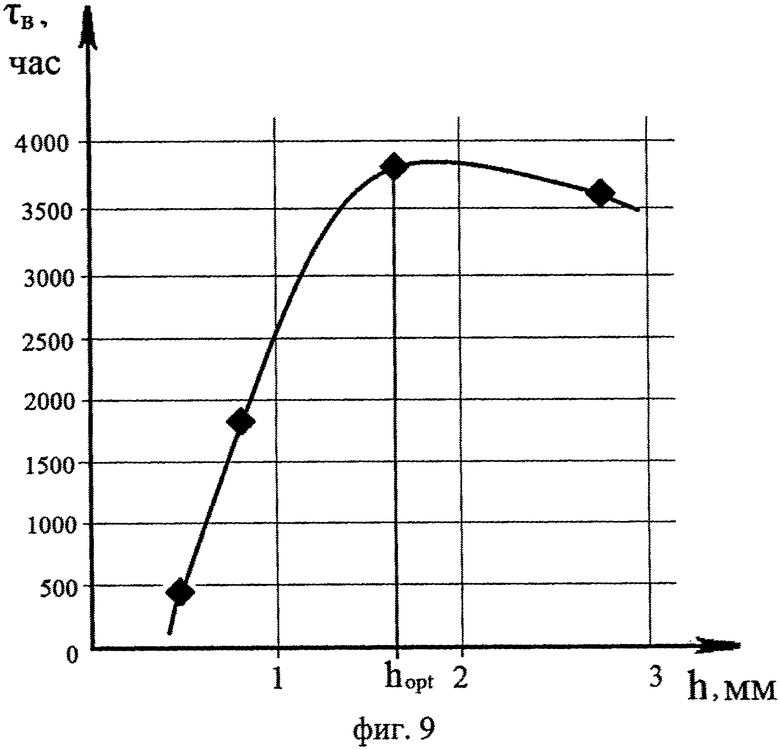

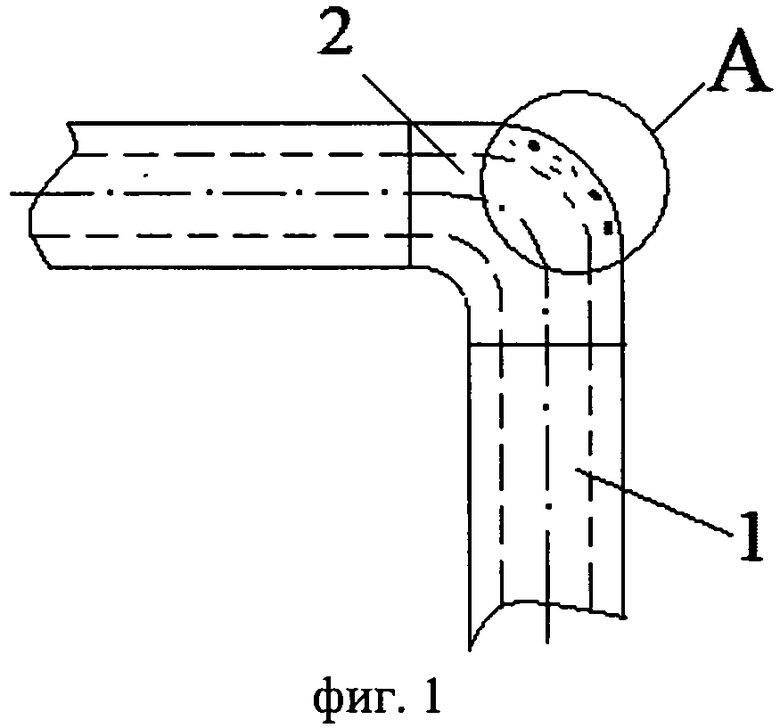

На фиг. 1 изображен общий вид гиба паропровода с зоной А поверхностных микроповреждений в виде пор; на фиг. 2 - исследуемая область зоны А фиг. 1; на фиг. 3 - график зависимости Ns=f(h), построенный по данным измерений (Ns)i на разных глубинах hi; на фиг. 4 - график зависимости Ns=f(h), включая экстраполированную область, с выбранными точками от (Ns)min до (Ns)max; на фиг. 5 - цилиндрический образец без надреза; на фиг. 6 - цилиндрический образец с надрезом; на фиг. 7 - график зависимости ω=f(τB); на фиг. 8 - график зависимости Ns=f(τ); на фиг. 9 - график зависимости τΒ=f(h).

Подробное описание изобретения

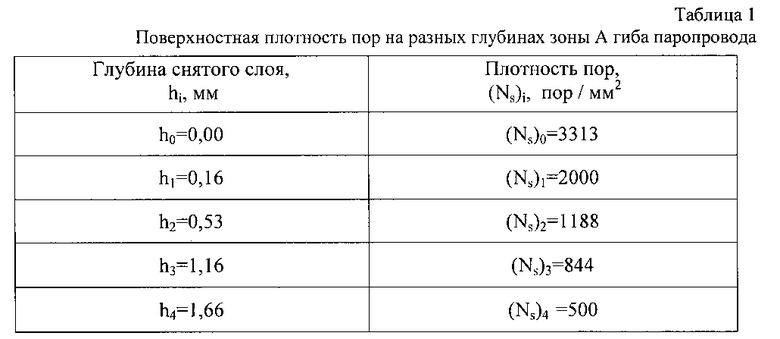

Осуществление способа ремонта металлических деталей согласно изобретению может быть проиллюстрировано на примере гиба паропровода из стали 12Х1М1Ф типоразмера Ø245×45 мм, отработавшего 110 тысяч часов при следующих параметрах свежего пара: давление 14 МПа, температура 560°C. Предварительно при остановленном энергооборудовании наиболее нагруженные участки паропровода 1 (наружная поверхность гибов) проверяли методами неразрушающего контроля (визуально, ультразвук, рентген и др.) на наличие зарождающихся с поверхности микродефектов. В результате проверки на наружной (растянутой) поверхности гиба 2 (зона А, фиг. 1) паропровода 1 были выявлены поры с плотностью свыше 1000 пор/мм2. Согласно отраслевому стандарту (СТО 17230282.27.100.005-2008 / Основные элементы котлов, турбин и трубопроводов ТЭС. Контроль состояния металла. Нормы и требования. - М.: ОАО РАО «ЕЭС России», 2008, с. 657 [2]) это соответствует 6 баллам шкалы микроповрежденностей, что является недопустимым для дальнейшей эксплуатации паропровода из стали перлитного класса. В связи с этим для исследования глубины проникновения дефекта в небольшой области (круг диаметром 1 см) зоны А гиба 2 произвели предварительную зачистку металла с удалением окалины и минимального слоя металла глубиной h0. На зачищенной поверхности с помощью переносного микроскопа определили поверхностную плотность (Ns)0 пор на единицу площади. Далее в той же области последовательно углубляли удаление металла до глубин h1, h2, h3, h4 с определением соответственно (Ns)1, (Ns)2, (Ns)3, (Ns)4 (фиг. 2). Полученные значения hi и (Ns)i в исследованной области зоны А представлены в таблице 1.

По полученным значениям (Ns)i на разных глубинах hi залегания пор от начальной зачищенной поверхности построили приведенный на фиг. 3 график зависимости

которая была экстраполирована на неисследованную область с учетом прогнозируемой оптимальной глубины (h)opt удаления металла (фиг.4). Зависимость (1) была аппроксимирована экспоненциальным уравнением

где Μ - линейный множитель;

β - степенной множитель.

Для данного примера Μ=2604, β=-1,0247.

После этого наметили в данном примере 4 точки (Ns)i зависимости (1) со значениями от (Ns)min до (Ns)max, включая экстраполированные значения, с учетом прогнозируемой области предполагаемой глубины (h)opt удаления металла. При этом одна точка была выбрана со стандартным уровнем поврежденности (Ns)st=1000 пор/мм2, отмечаемым при исследовании развития во времени зарождающихся с поверхности микродефектов аналогичного натурного паропровода. Дополнительным условием выбора значений указанных точек было соответствие их характерным баллам, отражающим степень поврежденности металла согласно [2]. Значения выбранных точек представлены в таблице 2.

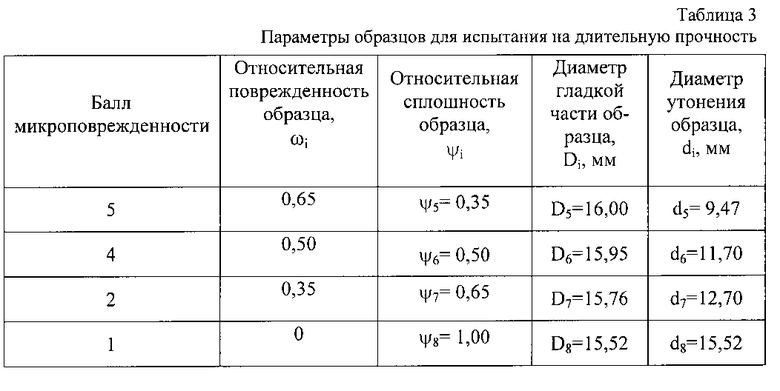

После этого из прямых участков гиба 2 паропровода 1 вырезали кольцевой участок шириной 20 мм и изготовили из него 4 цилиндрических образца (соответственно числу выбранных значений точек (Ns)i) с осями, ориентированными параллельно касательной к окружности кольца указанного участка паропровода 1. Все образцы имели одинаковый исходный диаметр D0=16 мм и одинаковую длину l=70 мм (фиг. 5). Исходный диаметр D0 выбирался исходя из предельной нагрузки испытательной машины и механических свойств металла образцов. Затем указанные образцы проточили каждый до своего диаметра Di, определяемого из условия равенства напряжений в поперечном сечении образца при заданной нагрузке испытательной машины и в соответствующем живом сечении Hi исследуемого гиба 2 паропровода 1 при рабочей нагрузке. Затем каждый образец ослабили соответственно ослаблению исследуемого элемента (гиба 2) паропровода 1 выявленными на глубине hi микроповреждениями. Для этого на каждом образце выполнили кольцевой надрез до диаметра di (фиг. 6). Для определения di нашли зависимость между относительной поврежденностью ω=1-ψ, где ψ=(d/D)2 - относительная сплошность образца, и временем τΒ до его разрушения (фиг. 7):

Указанная зависимость (3) была построена известным способом в логарифмических координатах (SU 1422082, G01N 3/00, 1987 г. - [3]) по значениям двух экспериментально установленных точек с координатами:

(τΒ)0 - время до разрушения образца, имеющего относительную поврежденность ω=0 (ψ=1), т.е. образца без надреза;

(τB)st=(τΒ)6 - время до разрушения образца с надрезом, имеющего относительную поврежденность ω=0,65 (ψ=0,35).

Двух экспериментальных точек для построения графика указанной зависимости достаточно, так как эта зависимость в логарифмических координатах имеет линейный характер [3].

Далее использовали накопленные ранее в процессе эксплуатации натурного паропровода из стали 12X1Μ1Φ экспериментальные данные об интервалах времени увеличения Ns от заданной начальной величины Ns≤300 пор/мм2 (2 балла в соответствии с [2]) до заданной конечной величины Ns≥3000 пор/мм2 (7 баллов в соответствии с [2]). По полученным данным была построена в логарифмических координатах зависимость (фиг.8):

Ns=f(τ), (4)

где τ - время развития дефектов от выбранной начальной точки.

Кроме того, ранее экспериментально было установлено, что состояние металла натурного паропровода со степенью поврежденности (Ns)st=1000 пор/мм моделирует образец с величиной относительной сплошности ψ=0,35 (ω=0,65) (Оценка влияния напряжений и температуры на накопление поврежденности в гибах паропроводов путем моделирования живучести металла при испытании образцов с надрезом / Гладштейн В.И. // Металловедение и обработка металлов, №12 (678), декабрь 2011 г., с. 42-48 - [4]). Комбинируя указанные известные данные, можно установить необходимую степень сплошности ψi для каждого надрезанного образца в зависимости от степени поврежденности элемента паропровода, состояние металла которого этот образец моделирует.

Для этого на графике зависимости (4) (фиг. 8) отметили момент времени τst, соответствующий уровню микроповрежденностей, для которого по результатам испытаний известна относительная сплошность ψ=0,35 соответствующего образца, моделирующего состояние (Ns)st=1000 пор/мм (6 баллов) исследуемого элемента паропровода 1. Таким образом, временная точка τst на фиг.8, соответствующая относительной сплошности ψ=0,35 образца, может служить опорной временной точкой (τB)st для графика (фиг.7). С учетом этого обстоятельства, откладывая на оси ординат графика (фиг.8) значения (Ns)i, соответствующие заданным значениям hi, находили временные интервалы Δτi между полученными на оси абсцисс графика (фиг. 8) соответственными временными точками τi и указанной опорной временной точкой τst. Полученные Δτi накладывали на ось времени зависимости (3) от начальной отметки (τB)st с получением требуемых значений ωi, по которым затем определяли значения ψi и искомые значения di для соответствующего образца.

Для примера на фиг. 7 и фиг. 8 проведена указанная последовательность действий для образца, имитирующего состояние металла с (Ns)7=500, что соответствует h7=l,66. В результате были определены значения ω7=0,35, ψ7=0,65 и d7=12,70 соответствующего образца. Полученные данные для всех образцов представлены в таблице 3.

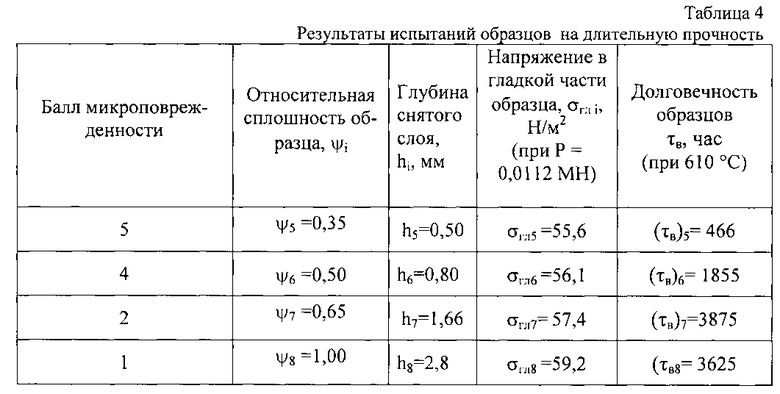

Надрезанные образцы испытали до разрушения при температуре 610°С и одинаковом усилии Р=0,0112 МН, обеспечивающем напряжение в гладкой части образца равным рабочему напряжению в гибе 2 паропровода 1 с учетом толщины снятого слоя металла. Результаты испытаний представлены в таблице 4 и на фиг.9.

По результатам испытаний образцов выбрали образец с наибольшим значением (τΒ)7=3875 час, для которого по зависимости (1) определили искомое значение hopt удаления металла. В качестве оптимального значения была получена глубина hopt=h7=l,66 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА ПОЛОЙ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ, РАБОТАВШЕЙ В УСЛОВИЯХ ПОЛЗУЧЕСТИ | 2015 |

|

RU2599273C1 |

| Способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды | 2016 |

|

RU2627286C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГОРЯЧЕЙ ДЛИТЕЛЬНОЙ ТВЕРДОСТИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ | 2022 |

|

RU2810481C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ДЕТАЛЕЙ ПАРОПРОВОДОВ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ И ИХ СВАРНЫХ СТЫКОВ | 1994 |

|

RU2074897C1 |

| СПОСОБ КОВКИ ЗАГОТОВОК | 2007 |

|

RU2370334C2 |

| Способ восстановительной термической обработки полых деталей паропроводов и их сварных стыков | 1991 |

|

SU1834905A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ | 1993 |

|

RU2040784C1 |

| Способ комбинированной обработки цилиндрических деталей | 1991 |

|

SU1819744A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНЫХ ИСТИННЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | 2006 |

|

RU2319944C1 |

| Способ определения ресурса корпуса паровой турбины | 1986 |

|

SU1393910A1 |

Изобретение относится к области восстановления металлических деталей при их повреждении. Технический результат - определение возможной глубины восстановительного удаления металла. Способ включает выявление зоны с опасной концентрацией микродефектов и удаление части металла путем зачистки указанной зоны с удалением окалины и металла с поверхности детали, достаточной для оптического исследования поверхности указанной зоны. При этом последовательно удаляют по меньшей мере два поверхностных слоя металла с определением поверхностной плотности (Ns)i расположения микродефектов после удаления каждого из указанных слоев. По полученным значениям (Ns)i на разных глубинах hi их залегания от начальной зачищенной поверхности определяют зависимость Ns=f(h)i. Экстраполируют указанную зависимость на неисследованную область глубин удаления металла в пределах общей глубины hmax наличия микродефектов. Намечают 4-5 точек (Ns)i, включая экстраполированные значения, изготавливают несколько цилиндрических образцов одинакового исходного диаметра D0 из такого же металла, как у данной детали, в количестве по числу значений (Ns)i, причем D0 выбирают исходя из предельной нагрузки испытательной машины. Каждый из указанных образцов протачивают до диаметра Di, определяемого из условия равенства напряжений в поперечном сечении образца при заданной нагрузке испытательной машины и в соответствующем сечении детали при рабочей нагрузке. Каждый образец ослабляют соответственно ослаблению детали выявленными на глубине hi микродефектами, для чего на образце выполняют кольцевой надрез до диаметра di .Испытывают надрезанные образцы до разрушения при температуре на (60-70)°С выше рабочей при одинаковом усилии, обеспечивающем напряжение в гладкой части образца равным рабочему напряжению в детали с учетом толщины удаленного слоя металла, и по результатам испытаний образцов выбирают образец с наибольшим значением времени до разрушения образца, для которого по зависимости Ns=f(h)i определяют искомое значение hopt глубины удаления металла. 9 ил., 4 табл.

Способ ремонта металлических деталей с зарождающимися с поверхности микродефектами, включающий выявление зоны с опасной концентрацией микродефектов и удаление части металла путем зачистки указанной зоны с удалением окалины и металла с поверхности детали, достаточной для оптического исследования поверхности указанной зоны, отличающийся тем, что последовательно удаляют по меньшей мере два поверхностных слоя металла в указанной области оптического исследования с определением поверхностной плотности (Ns)i расположения микродефектов после удаления каждого из указанных слоев, для исследуемой области по полученным значениям (Ns)i на разных глубинах hi их залегания от начальной зачищенной поверхности определяют зависимость Ns=f(h)i, экстраполируют указанную зависимость на неисследованную область глубин удаления металла в пределах общей глубины hmax наличия микродефектов в данной зоне или в пределах минимального запаса прочности оставшегося после удаления металла сечения детали, намечают 4-5 точек (Ns)i, включая экстраполированные значения, изготавливают несколько цилиндрических образцов одинакового исходного диаметра D0 из такого же металла, как у данной детали или элемента, в количестве по числу значений (Ns)i, причем D0 выбирают исходя из предельной нагрузки испытательной машины и механических свойств металла цилиндрических образцов, каждый из указанных образцов протачивают до диаметра Di, определяемого из условия равенства напряжений в поперечном сечении образца при заданной нагрузке испытательной машины и в соответствующем сечении детали при рабочей нагрузке, каждый образец ослабляют соответственно ослаблению детали выявленными на глубине hi микродефектами, для чего на образце выполняют кольцевой надрез до диаметра di, испытывают надрезанные образцы до разрушения при температуре на (60-70)°С выше рабочей при одинаковом усилии, обеспечивающем напряжение в гладкой части образца равным рабочему напряжению в детали с учетом толщины удаленного слоя металла, и по результатам испытаний образцов выбирают образец с наибольшим значением времени до разрушения образца, для которого по зависимости Ns=f(h)i определяют искомое значение hopt глубины удаления металла.

| Ю.Л.Израилев и др | |||

| / Живучесть паропроводов стареющих тепловых электростанций, М., 2002 г., С.156-157 |

Авторы

Даты

2015-02-10—Публикация

2013-05-27—Подача