Изобретение относится к электронной технике и может быть использовано в технологическом процессе подготовки кристаллов к сборке, а именно при закреплении полупроводниковых пластин, предназначенных для разделения их на отдельные кристаллы, на адгезионном пленочном носителе.

Известны различные устройства для приклейки пластин к адгезионному носителю, например устройство приклейки пластин к спутнику-носителю модель 3100 (см. "Microelectronic Manufacturing and Testing", 1988, N 6, май, с. 22), содержащее держатель, рабочий элемент (валик) и предметный столик.

В процессе работы пластину и спутник-рамку помещают на предметный столик со стороны клеевого слоя адгезионного носителя. Оператор захватывает адгезионный носитель и протягивает его над пластиной и спутником, закрепляя свободный край.

Валик катится по адгезионному носителю со стороны, где нет клеевого слоя, и приклеивает одновременно к адгезионному носителю пластину и спутник-рамку, пройдя путь в зоне приклейки пластины от одного края пластины к противоположному, равный диаметру пластины. Затем нож отрезает адгезионный носитель от рулона и спутника-рамки.

Однако известным устройством нельзя приклеить пластину к спутнику-носителю типа пялец, если внутренний диаметр пялец D1 связан с диаметром пластины d отношением 1<  <1,4, так как по известной технологии монтажа спутников-носителей типа пялец полупроводниковая пластина приклеивается к адгезионному носителю, закрепленному в пяльцах, и во время приклейки находится со стороны клеевого слоя, а пяльцы, имеющие высоту 7-10 мм, где нет клеевого слоя, тем самым препятствуют свободному перемещению валика в зоне внутреннего диаметра пяльцев и осуществить приклейку по всей площади пластины невозможно, так как условный след, оставляемый рабочей поверхностью валика при приклейке, представляет собой квадрат, который не вписывается во внутренний диаметр пялец. Например, пластину диаметром d=150 мм невозможно приклеить в пяльцах с внутренним диаметром D1=160 мм, так как условный след, оставляемый валиком при приклейке, представляет собой квадрат, описанный вокруг пластины, с диагональю 212 мм, который не вписывается во внутренний диаметр пялец D1= 160 мм. Этот недостаток можно устранить приклейкой валиком, длина которого меньше диаметра пластины, или увеличением внутреннего диаметра пялец. Если приклейку осуществить валиком, длина которого меньше диаметра пластины, то условный след, оставляемый рабочей поверхностью в виде прямоугольника, вписывается во внутренний диаметр пялец. В этом случае валик беспрепятственно перемещается в зоне внутреннего диаметра пялец, но, чтобы приклеить во всей площади пластину к адгезионному носителю, ему надо совершить несколько проходов со смещением по оси, перпендикулярной к движению валика с шагом 1/2 или 2/3 длины валика, чтобы гарантировать перекрытие смежных областей приклейки. Однако это приводит к потере производительности приклейки и усложняет конструкцию, так как необходим привод перемещения валика по шагу.

<1,4, так как по известной технологии монтажа спутников-носителей типа пялец полупроводниковая пластина приклеивается к адгезионному носителю, закрепленному в пяльцах, и во время приклейки находится со стороны клеевого слоя, а пяльцы, имеющие высоту 7-10 мм, где нет клеевого слоя, тем самым препятствуют свободному перемещению валика в зоне внутреннего диаметра пяльцев и осуществить приклейку по всей площади пластины невозможно, так как условный след, оставляемый рабочей поверхностью валика при приклейке, представляет собой квадрат, который не вписывается во внутренний диаметр пялец. Например, пластину диаметром d=150 мм невозможно приклеить в пяльцах с внутренним диаметром D1=160 мм, так как условный след, оставляемый валиком при приклейке, представляет собой квадрат, описанный вокруг пластины, с диагональю 212 мм, который не вписывается во внутренний диаметр пялец D1= 160 мм. Этот недостаток можно устранить приклейкой валиком, длина которого меньше диаметра пластины, или увеличением внутреннего диаметра пялец. Если приклейку осуществить валиком, длина которого меньше диаметра пластины, то условный след, оставляемый рабочей поверхностью в виде прямоугольника, вписывается во внутренний диаметр пялец. В этом случае валик беспрепятственно перемещается в зоне внутреннего диаметра пялец, но, чтобы приклеить во всей площади пластину к адгезионному носителю, ему надо совершить несколько проходов со смещением по оси, перпендикулярной к движению валика с шагом 1/2 или 2/3 длины валика, чтобы гарантировать перекрытие смежных областей приклейки. Однако это приводит к потере производительности приклейки и усложняет конструкцию, так как необходим привод перемещения валика по шагу.

Если приклейку осуществить в пяльцах с увеличенным внутренним диаметром пялец D1, который связан с диаметром пластины d отношением  ≥1,4, то в этом случае валик беспрепятственно перемещается в зоне внутреннего диаметра пялец D1 и условный след, оставляемый валиком при приклейке, представляет собой квадрат, описанный вокруг пластины, с диагональю, которая вписывается во внутренний диаметр пялец D1 и позволяет валику приклеить пластину по всей площади к адгезионному носителю. Однако это приводит к увеличению размера пялец, устройства, расходу адгезионного носителя.

≥1,4, то в этом случае валик беспрепятственно перемещается в зоне внутреннего диаметра пялец D1 и условный след, оставляемый валиком при приклейке, представляет собой квадрат, описанный вокруг пластины, с диагональю, которая вписывается во внутренний диаметр пялец D1 и позволяет валику приклеить пластину по всей площади к адгезионному носителю. Однако это приводит к увеличению размера пялец, устройства, расходу адгезионного носителя.

Наиболее близким к предлагаемому по технической сущности (прототип) является устройство для приклейки пластин (авт. св. СССР N 1505357, кл. H 01 L 21/78, 1986), содержащее рабочий элемент (ролик) с упругим материалом на рабочей поверхности, предметный столик и привод перемещения ролика по спирали Архимеда.

Адгезионный носитель предварительно наклеивают на спутник-рамку или закрепляют в пяльцах. Полупроводниковую пластину помещают на предметный столик на расстоянии 0,4-0,5 мм от адгезионного носителя со стороны его клеевого слоя. К адгезионному носителю с помощью специального ролика шириной 1,5 мм прикладывают давление 200-250 г/см2 в месте, совпадающем с геометрическим центром пластины. Затем под действием привода ролик, перемещаясь по спирали Архимеда от центра к периферии с шагом 0,75 мм, приклеивает пластину к носителю по всей ее площади.

Недостатком устройства является низкая производительность, связанная с тем, что во время приклейки ролик, совершая перемещение от центра к периферии пластины, движется по спирали Архимеда, а так как его ширина 1,5 мм, то за один оборот по спирали он должен переместиться от центра к периферии на шаг 0,75 мм для гарантированного перекрытия смежных областей приклеивания. Поэтому, чтобы ролику приклеить пластину по всей площади, двигаясь по спирали Архимеда, нужно пройти путь в несколько раз больше, чем диаметр пластины. Кроме того, для осуществления движения ролика по спирали Архимеда требуется привод сложной конструкции.

Целью изобретения является повышение производительности приклейки и упрощение конструкции.

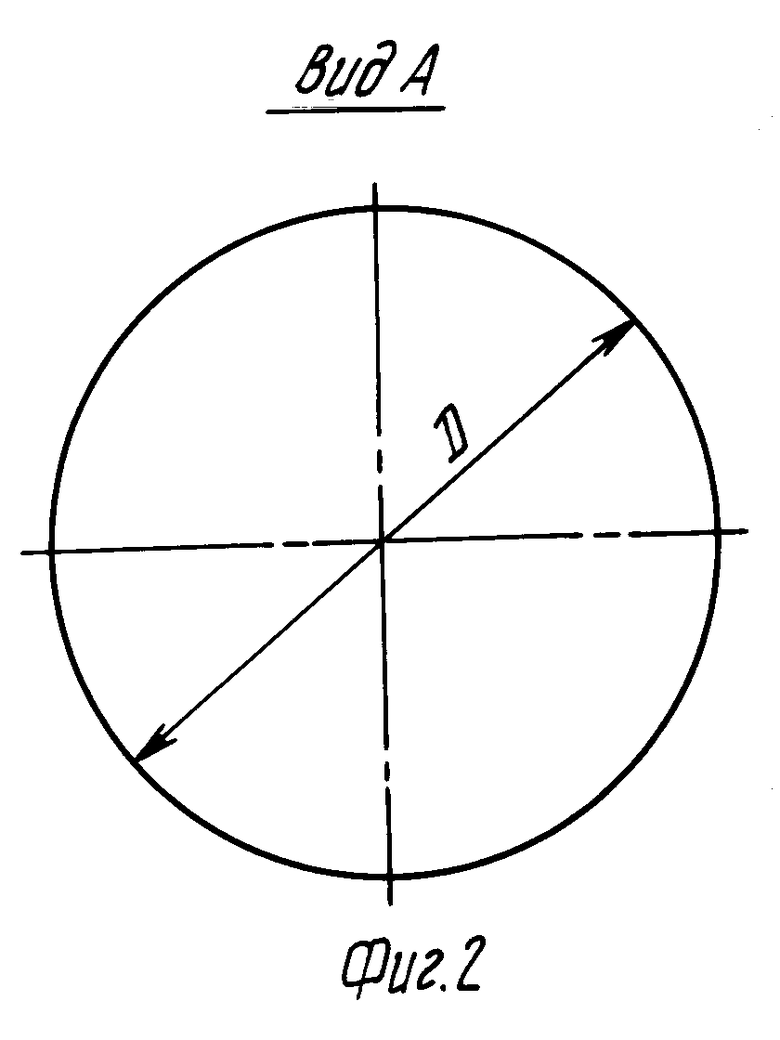

Для этого в известном устройстве для приклейки пластин, содержащем держатель и рабочий элемент со слоем упругого материала на его рабочей поверхности, закрепленный на держателе с возможностью поворота, рабочий элемент выполнен в виде сегмента цилиндра, развертка рабочей поверхности которого представляет собой круг, причем диаметр круга D и длина дуги L сегмента равны диаметру пластины d. Такая конструкция рабочего элемента позволяет приклеить пластину к адгезионному носителю по всей площади, перемещаясь рабочей поверхностью от одного края пластины к противоположному за один проход, пройдя путь, равный диаметру пластины, а условный след, оставляемый рабочей поверхностью при приклейке, представляет собой круг диаметром D, равным диаметру пластины d, который вписывается во внутренний диаметр пялец D1 и тем самым позволяет приклеивать пластину в пяльцах, внутренний диаметр D1 которых связан с диаметром пластины d отношением 1< < <1,4.

<1,4.

Например, пластину диаметром d= 150 мм можно приклеить в пяльцах с внутренним диаметром D1=160 мм, так как условный след, оставляемый рабочей поверхностью рабочего элемента при приклейке, представляет собой круг диаметром D=150 мм, который вписывается в пяльцы с внутренним диаметром D1=160 мм.

Кроме этого, для осуществления приклейки рабочему элементу такой конструкции необходимо совершить только поворот вокруг оси сегмента цилиндра, а пластине прямолинейное поступательное движение по касательной к дуге сегмента цилиндра.

Сравнение предлагаемого технического решения с прототипом позволило установить соответствие его критерию "новизна".

При изучении других известных технических решений в данной области техники признаки, отличающие предлагаемое изобретение от прототипа, не были выявлены и поэтому они обеспечивают изобретению соответствие критерию "существенные отличия".

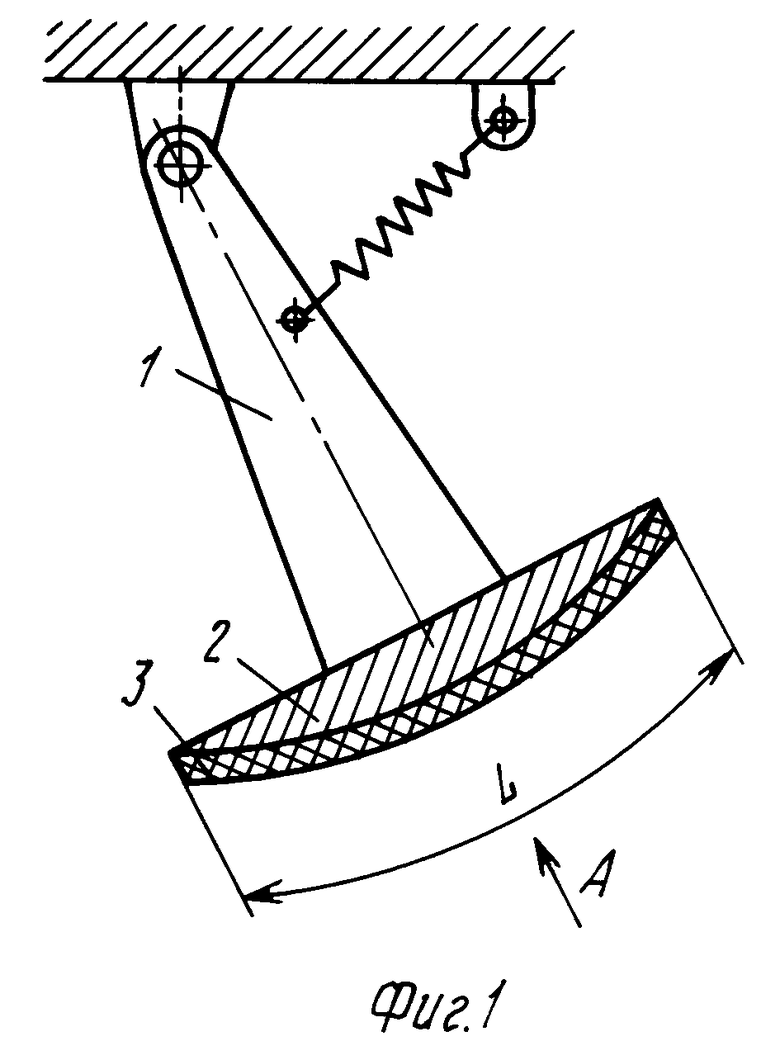

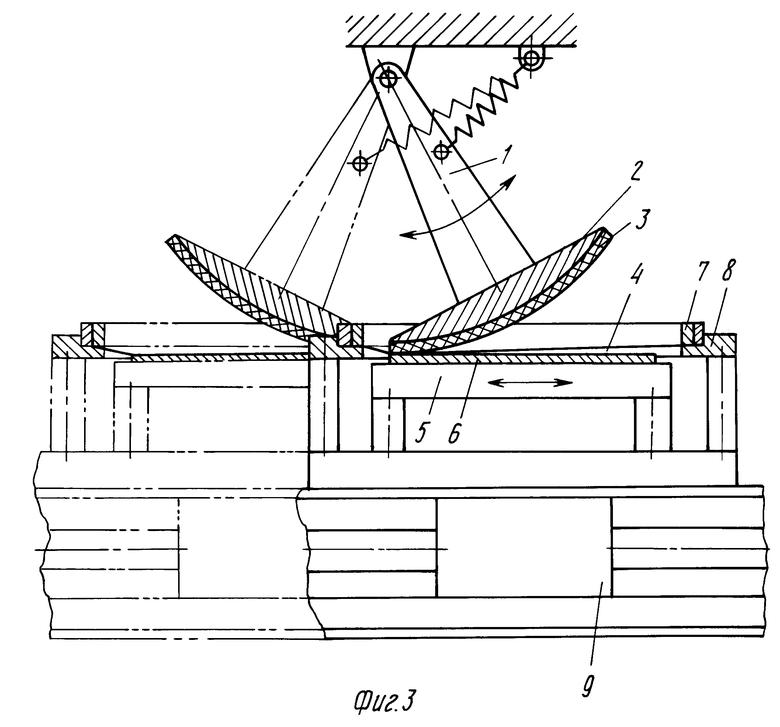

На фиг. 1 приведен рабочий элемент; на фиг. 2 вид по стрелке А на фиг. 1; на фиг. 3 устройство для приклейки пластин к адгезионному пленочному носителю.

Устройство для приклейки пластин к адгезионному пленочному носителю содержит держатель 1 и рабочий элемент 2 (фиг. 1) со слоем упругого материала 3 на его рабочей поверхности, установленный на подпружиненном держателе 1 с возможностью поворота. Рабочий элемент 2 выполнен в виде сегмента цилиндра, развертка рабочей поверхности которого представляет собой круг (фиг. 2), причем диаметр круга D и длина дуги L сегмента (фиг. 1) равны диаметру пластины d.

Устройство для приклейки пластин к адгезионному пленочному носителю работает следующим образом.

Пластину 6 (фиг. 3) помещают на предметный столик 5 и удерживают вакуумом. Пяльцы 7 с закрепленным в них адгезионным носителем 4 устанавливают в опорное кольцо 8 клеевым слоем к пластине, которая находится на некотором расстоянии от адгезионного носителя. Затем один край пластины совмещают с краем рабочего элемента. К адгезионному носителю с помощью рабочего элемента прикладывают давление в месте, совпадающем с краем пластины, до соприкосновения с пластиной.

Перемещая каретку 9 с закрепленными на ней столиком 5 с пластиной 6 и пяльцами 7 в направлении от края, где адгезионный носитель соприкасается с пластиной, к противоположному краю пластины, рабочий элемент под действием силы трения, возникающей при давлении, автоматически поворачивается и последовательно прижимает адгезионный носитель 4 к пластине 6, осуществляя его приклейку к пластине по всей площади.

Использование изобретения позволит повысить производительность приклейки адгезионного носителя к пластине, упростить конструкцию механизма прикатки пластин и осуществить приклейку пластин в пяльцах, внутренний диаметр D1 которых связан с диаметром пластины d отношением 1<  <1,4, и уменьшить расход адгезионного носителя.

<1,4, и уменьшить расход адгезионного носителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕНТГЕНОШАБЛОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2488910C1 |

| КОСМИЧЕСКОЕ ЗЕРКАЛО И СПОСОБ ЕГО РАЗВЕРТЫВАНИЯ В КОСМОСЕ (ВАРИАНТЫ) | 2009 |

|

RU2424162C2 |

| СПОСОБ СБОРКИ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ В МИКРОСБОРКУ | 1989 |

|

RU1743314C |

| УСТРОЙСТВО ДЛЯ ЗАКЛЮЧЕНИЯ ГИСТОЛОГИЧЕСКИХ И БИОЛОГИЧЕСКИХ ОБРАЗЦОВ | 1996 |

|

RU2148952C1 |

| Устройство для ручного выравнивания кремниевых пластин перед их временным сращиванием | 2020 |

|

RU2745297C1 |

| Устройство для изготовления межопера-циОННОгО СпуТНиКА из АдгЕзиВНОйплЕНКи, пРЕиМущЕСТВЕННО для пОлу-пРОВОдНиКОВыХ плАСТиН | 1979 |

|

SU838824A1 |

| Измерительный вспомогательный сегмент к поляризационному микроскопу | 1932 |

|

SU40005A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН, В УСТАНОВКАХ ДЛЯ РАЗДЕЛЕНИЯ ИХ НА КРИСТАЛЛЫ | 1991 |

|

RU2047933C1 |

| СИСТЕМА ДЛЯ УСТАНОВКИ БЛОКИРУЮЩЕГО СТОПУ ЭЛЕМЕНТА | 2019 |

|

RU2701260C1 |

| Проточная жидкостная ячейка для сканирующей зондовой микроскопии | 2016 |

|

RU2638365C1 |

Сущность изобретения: устройство для приклейки пластин к адгезионному пленочному носителю содержит держатель и рабочий элемент со слоем упругого материала на его рабочей поверхности, закрепленный на держателе с возможностью поворота. Рабочий элемент выполнен в виде сегмента цилиндра, развертка рабочей поверхности которого представляет собой круг, причем диаметр круга и длина дуги сегмента равны диаметру пластины. 1 з.п.ф-лы, 3 ил.

| Авторское свидетельство СССР N 1505357, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-27—Публикация

1991-06-08—Подача