Изобретение относится к способам очистки газа от сероводорода и к составу адсорбента, используемого в этом процессе.

В газах, поступающих для химического синтеза, а также в газах, выходящих из производственного процесса, весьма часто в больших количествах присутствуют соединения серы, входившие в состав исходных материалов. Необходимость удаления соединений серы из сульфидсодержащих газов диктуется требованиями стандартов на загрязнение окружающей среды или с целью избежания коррозии оборудования.

Обычно в качестве твердых абсорбентов в процессах десульфуризации применяют активированный уголь, окись железа или окись цинка (1).

Согласно другому способу удаления сероводорода, содержащий газ контактирует при температуре более 300оС с адсорбентом, состоящим из смеси окиси цинка и цеолита. Отработанный адсорбент регенерируют путем пропускания кислородсодержащего газа при температуре более 400оС над адсорбентом (2).

При десульфуризации газа окиси цинка и железа преобразуются в соответствующие сульфиды, которые можно регенерировать в окиси, применив окислительный газ типа кислорода или воздуха при повышенных температурах.

Согласно приведенным далее реакциям:

ZnS+3/2 O2 ZnO+SO2 (g) ΔH -105 Ккал

ZnO+SO2 (g) ΔH -105 Ккал

ZnS+2O2 ZnO + SO3 (g) ΔH -129 Ккал регенерация ZnS является сильно экзотермической реакцией, в результате которой происходит спекание адсорбционной массы при повышенных температурах и уменьшение способности к десульфуризации адсорбента из-за структурных изменений. Для уменьшения спекания необходимо строго контролировать температуру реакции и атмосферу для стабилизации температуры в узких пределах на протяжении этапа регенерации. Однако применение низких температур ведет к образованию значительных количеств сульфата цинка согласно следующим реакциям:

ZnO + SO3 (g) ΔH -129 Ккал регенерация ZnS является сильно экзотермической реакцией, в результате которой происходит спекание адсорбционной массы при повышенных температурах и уменьшение способности к десульфуризации адсорбента из-за структурных изменений. Для уменьшения спекания необходимо строго контролировать температуру реакции и атмосферу для стабилизации температуры в узких пределах на протяжении этапа регенерации. Однако применение низких температур ведет к образованию значительных количеств сульфата цинка согласно следующим реакциям:

ZnS+2O2 __→ ZnSO4

ZnO+SO2+1/2 O2 __→ ZnSO4

Наличие сульфатов является недостатком процесса, так как не только ухудшает эффективность сорбента, но и ведет к попаданию SO2 в поток горячего газа.

Наиболее близким к предложенному способу является способ очистки газа от сероводорода, включающий контактирование его с адсорбентом, содержащим олово или оксиды олова или их смесь на носителе. Процесс осуществляют при 400-1000оС, после чего отработанный адсорбент подвергают регенерации продувкой воздухом (3).

Данное изобретение, направленное на повышение термостойкости и срока службы адсорбента, заключается в том, что очищаемый газ пропускают через адсорбент на носителе, содержащий олово или оксиды олова или их смесь и стабилизирующий компонент из группы: медь, никель, кобальт, железо или их оксиды при следующем соотношении компонентов, мас.

олово или оксиды олова или их смесь 0,22-24

стабилизирующий

компонент из группы медь,

никель, кобальт, железо или их оксиды 0,025-2,9 носитель 73,1-99,7

Регенерацию отработанного адсорбента осуществляют продувкой паром при 300-500оС.

В качестве носителя может применяться любой известный огнеупор, в частности глинозем, диоксид титана, силикаты, глины. Предпочтительным материалом является глинозем или диоксид титана.

Поскольку олово является активным сульфидопоглощающим материалом, то адсорбент предпочтительно содержит по меньшей мере 5 мас. олова, оксидов олова или их смесей.

В соответствии с данным изобретением адсорбент кроме адсорбционного компонента может содержать стабилизирующий компонент, состоящий из окисей меди, никеля, кобальта и железа.

Включение второго компонента стабилизирует адсорбент благодаря образованию сплава с оловом, в результате чего температура плавления олова повышается.

Особо заметное увеличение температуры плавления наблюдается у сплавов олова с железом, содержащих от 0,01 до 20 атомных железа.

Таким образом, в состав наиболее предпочтительного варианта реализации адсорбента по данному изобретению входит окись олова как активный адсорбционный компонент и от 0,01 до 20 атомных активного железа.

В соответствии с данным изобретением вышеупомянутый адсорбент можно получить по любой подходящей методике.

Адсорбент желательно получать пропиткой носителя в пропиточном растворе, где содержатся требуемые соединения металлов, с последующим превращением адсорбента в активную форму путем обжига. В качестве солей олова можно применить галогениды олова и гидрооксид олова.

Пропиточный раствор, применяемый для изготовления стабилизированных адсорбентов согласно предпочтительному варианту реализации данного изобретения, содержит далее соли меди, никеля, кобальта или железа. Такими солями могут быть любые соли, которые при нагревании в восстановительной атмосфере могут быть преобразованы в металлическую форму.

Согласно одному из предпочтительных вариантов изготовления адсорбент получают распылением и интенсивным перемешиванием частиц требуемых соединений металлов и материала носителя, после чего проводят прокаливание для перевода адсорбента в активную форму для адсорбирования газообразных сульфидов.

Подобный активированный адсорбент можно применять в любой удобной форме, например, в виде экструдатов, таблеток, шариков, гранул и порошка.

В соответствии с изобретением адсорбент можно использовать в виде фиксированного слоя в одном или нескольких реакторах, поочередно действующих в режиме адсорбирования и регенерации. Его также можно использовать в псевдоожиженном слое и регенерировать в отдельном реакторе.

Во время адсорбции сульфидсодержащие газы пропускают через реактор при температуре от 200 до 600оС, как и обычно при очистке горячих газов. При этом газообразные сульфиды поглощаются оловом и оксидом олова в соответствии с одной или несколькими последующими реакциями:

Sn+H2S  SnS+H2; ΔHo= -19 Ккал/моль (1)

SnS+H2; ΔHo= -19 Ккал/моль (1)

SnO2+H2+H2S  SnS+2H2O; ΔHo= 4 Ккал/моль (2)

SnS+2H2O; ΔHo= 4 Ккал/моль (2)

SnO2+H2+RSH  SnS+H2O+ROH (3)

SnS+H2O+ROH (3)

SnO2+H2+COS  SnS+CO2+H2O; ΔHo= 4 Ккал/моль (4)

SnS+CO2+H2O; ΔHo= 4 Ккал/моль (4)

Регенерацию отработавшего адсорбента предпочтительно осуществлять по обратной и в основном термонейтральной реакции (2), пропуская поток нагретого пара через реактор на протяжении фазы регенерации.

Поскольку регенерация происходит по термонейтральной реакции, температура во время регенерации может варьироваться в широких пределах.

Этап регенерации желательно проводить при температурах от 300 до 500оС, а также возможно применение более низких температур, не приводящих к образованию сульфата.

П р и м е р 1. В этом примере описано получение адсорбента в соответствии с данным изобретением, состоящего из диоксида олова на глиноземе.

Обычный глинозем в количестве 240 г суспендировали в виде 3 мм экструдатов в пропиточном растворе, содержащем 40 г дихлориддигидрата олова (SnCl2˙ 2H2O) в 120 мл деминерализованной воды.

Экструдаты отстаивались в пропиточном растворе при 20оС в течение 15 мин, после чего пропитанные экструдаты отфильтровывали и высушивали при 110оС на протяжении 16 ч.

Полученный адсорбент преобразовали в его активную форму с содержанием 7,6 мас. олова путем погружения в 200 мл деминерализованной воды, где растворили 40 г гидроокиси натрия, при 20оС на 15 с с последующим обжигом при 500оС в течение 1 ч, в результате чего моноокись олова, полученная реакцией с гидроокисью натрия, окислилась до диоксида олова.

П р и м е р 2. В этом примере описан способ получения адсорбента по данному изобретению.

Описанный в примере 1 глинозем в количестве 130 г суспендировали в 600 мл деминерализованной воды и тщательно перемешивали при 20оС. Спустя 30 мин к суспензии добавили 60 г SnO2. Перемешивание продолжали еще 30 мин, затем суспензию высушили при 110оС в течение 16 ч.

Высушенный продукт, содержащий 14,9 мас. Sn, механически измельчили и отформовали в таблетки диаметром 4,5 мм высотой 4,0 мм.

В заключение таблетки обжигали при температуре 400оС в течение 1 ч.

П р и м е р 3. Оценка адсорбционно-регенеративных свойств адсорбента по примеру 1 проводилась на 3 последовательных циклах адсорбции и регенерации.

Адсорбент в количестве 80 г загрузили в неподвижный слой высотой 400 мм в трубчатом реакторе с внутренним диаметром 18 мм и термостатным корпусом 3 мм. Для получения исходного газа, содержащего 66 об. Н2, 32 об. СО, 1 об. СО2, 0,5 об. СН4 и 600-800 объемных ррм H2S, применяли крекинг метанола и сульфида аммиака. Содержание сероводорода в поступающем газе непрерывно анализировали с помощью трубки Дрегера на входе и выходе реактора.

Замер газового потока в реактор и из него проводился с помощью типового газоизмерительного оборудования.

На протяжении этапов адсорбции газ, содержащий примерно 15 об. водяных паров, проходил через реактор с объемной скоростью от 250 до 420 Нл/ч при температуре от 355 до 472оС.

Время насыщения определялось графически по моменту, когда происходило резкое увеличение содержания H2S в газе, выходящем из реактора, на заданном интервале времени между двумя анализами H2S.

Регенерация отработанного адсорбента начиналась спустя 17 ч, 300 и 270 мин от первой, второй и третьей фазы адсорбции.

На этапе регенерации пар пропускался через реактор с объемной скоростью 521 нл/ч при температуре от 370 до 450оС на протяжении 525, 480 и 350 мин для первой, второй и третьей регенерации соответственно.

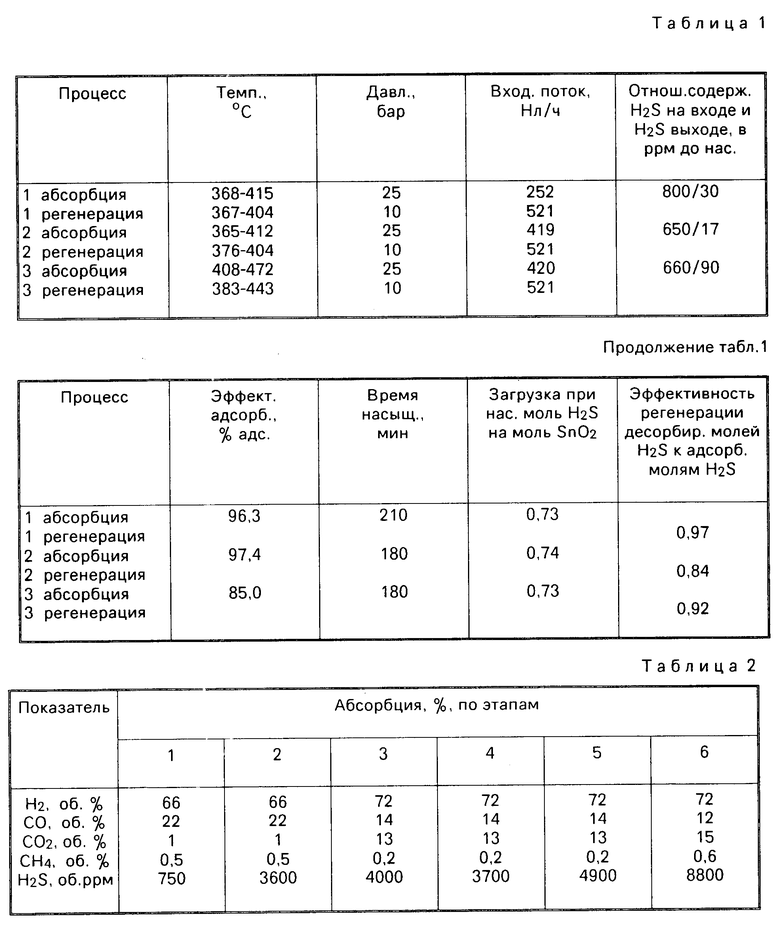

Во время регенерации непрерывно измеряли содержание десорбированного H2S в газе, выходящем из реактора, применяя трубку Дрегера. Параметры процесса и результаты испытаний на абсорбцию и регенерацию приведены ниже в табл. 1.

Данные, представленные в табл. 1, свидетельствуют о значительном постоянстве эффективности адсорбции предложенного адсорбента в широком диапазоне условий работы.

П р и м е р 4. Другой предпочтительный вариант реализации данного изобретения связан со стабилизированным адсорбентом, содержащим диоксид олова и оксид никеля.

Экструдаты из глинозема в количестве 130 г, описанные в примере 1, суспендировали в 600 мл деминерализованной воды и тщательно перемешивали при 20оС в течение 15 мин. Затем добавили 60 г SnO2 и перемешивали еще 15 мин при 20оС, после чего добавили 12,3 г основного карбоната никеля (NiCO3 ˙2Ni(OH)2 ˙4H2O).

Полученную суспензию выдерживали при 20оС и перемешивали еще 30 мин.

Далее смесь высушили при 110оС за 126 ч.

В высушенном продукте содержалось 24,0 мас. олова и 2,9 мас. никеля, продукт механически измельчали и отформовали в виде таблеток диаметром 4,5 мм высотой 4,0 мм.

В заключение, таблетки обожгли при температуре около 400оС в течение 1 ч, в результате чего адсорбент перешел в активную форму.

П р и м е р ы 5-6. При изготовлении адсорбента согласно другим вариантам реализации данного изобретения заменяли основной карбонат никеля на основной карбонат меди 2CuCO3 ˙Cu(OH)2 либо на основной карбонат кобальта [2CoCO3 ˙Co(OH)2 ˙H2O] остальные действия в основном соответствовали тем, что описаны в примере 4.

П р и м е р 7. В соответствии с этим примером изготовление наиболее предпочтительного адсорбента с содержанием железа в качестве стабилизирующего компонента производилось следующим образом.

Суспендировали 130 г экструдатов глинозема, как описано в примере 1, в 600 мл деминерализованной воды и тщательно перемешивали при 20оС в течение 15 мин. Добавили 60 г SnO2 и продолжали перемешивание при 20оС еще 15 мин, после чего добывали 8,2 г Fe2O3.

Полученную суспензию выдерживали при 20оС и перемешивали еще 30 мин.

Смесь высушили при 100оС в течение 16 ч.

Высушенный продукт, где содержалось 23,8 мас. олова и 2,9 мас. железа, механически измельчали и отформовали в виде таблеток диаметром 4,5 мм и высотой 4,0 мм.

В заключение таблетки обожгли при температуре примерно 400оС в течение 1 ч.

П р и м е р 8. Для оценки адсорбционных свойств и регенерируемости полученного по примеру 5 адсорбента, стабилизированного медью, осуществляли 6 последовательных циклов адсорбции и регенерации по методике, изложенной в примере 3.

В реактор загрузили 92,7 г адсорбента, содержащего 0,22 мас. олова и 0,025 мас. меди из расчета по суммарному количеству адсорбента.

Непрерывно производили измерения потока газа, поступающего в реактор и содержащего примерно 15 об. водяных паров на этапе адсорбции, поступление газа варьировалось в пределах от 340 до 505 гл/ч при температуре от 400 до 510оС.

Ниже в табл. 2 представлены данные по содержанию Н2 и H2S в газе на этапах адсорбции.

Во время регенерации через реактор пропускали пар с объемной скоростью примерно 250-520 Нл/ч при температуре от 350 до 560оС (см. табл. 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗОВ, ПОЛУЧЕННЫХ ИЗ УСТАНОВКИ ГАЗИФИКАЦИИ | 2006 |

|

RU2417825C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА ДО ОКИСЛОВ АЗОТА | 1993 |

|

RU2106908C1 |

| КАТАЛИЗАТОРЫ ДЕГИДРИРОВАНИЯ АЛКАНОВ НА ОСНОВЕ СУЛЬФИДОВ | 2017 |

|

RU2734917C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВОЙ ФРАКЦИИ | 1990 |

|

RU2009111C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКИСЛОВ СЕРЫ | 1992 |

|

RU2076771C1 |

| СПОСОБ КОНДЕНСАЦИИ ПАРОВ СЕРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2018483C1 |

| СУЛЬФИД СВИНЦА В КАЧЕСТВЕ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ АЛКАНОВ | 2017 |

|

RU2738935C2 |

| ДЕГИДРИРОВАНИЕ АЛКАНОВ ДО АЛКЕНОВ | 2015 |

|

RU2692254C2 |

| КАТАЛИЗАТОР ТИПА ГИДРОТАЛЬЦИТА ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2021011C1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2753042C2 |

Изобретение относится к способам очистки газов от H2S путем контактирования с адсорбентом на основе олова или оксидов олова или их смеси, дополнительно содержащим стабилизирующий компонент, выбранный из группы: никель, медь, кобальт железо или их оксиды. Адсорбент нанесен на носитель из глинозема или диоксида кремния, или диоксида титана. Указанные компоненты адсорбент содержит при следующем соотношении компонентов, мас.%: олово или оксиды олова, или их смесь 0,22 - 24, стабилизирующий компонент из группы: медь, никель, кобальт железо или их оксиды 0,025 - 2,9, носитель 73,1 - 99,7. Процесс регенерации отработанного адсорбента осуществляют при 300 - 600°С. 3 з.п. ф-лы, 3 табл.

Олово, или оксиды олова, или их смесь 0,22 24,0

Стабилизирующий компонент из группы медь, никель, кобальт, железо или их оксиды 0,025 2,9

Носитель 73,1 99,7

2. Адсорбент для очистки газа от сероводорода, содержащий олово, или оксиды олова, или их смесь на носителе, отличающийся тем, что, с целью повышения термостойкости и ресурса работы адсорбента, он дополнительно содержит стабилизирующий компонент из группы медь, никель, кобальт, железо или их оксиды при следующем соотношении компонентов, мас.

Олово, или оксиды олова, или их смесь 0,22 24,0

Стабилизирующий компонент из группы медь, никель, кобальт, железо или их оксиды 0,025 2,9

Носитель 73,1 99,7

3. Адсорбент по п.2, отличающийся тем, что в качестве стабилизирующего компонента он содержит оксид железа.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-09—Публикация

1991-01-28—Подача