Изобретение относится к строительству, в частности к производству строительных материалов, может быть использовано и в других областях народного хозяйства, где требуется измельчать материал до порошкообразного состояния в пищевой, химической промышленности, кормопроиз- водстве и т.п.

Известно устройство для измельчения (1), содержащее снабженный загрузочным и выгрузочным люками корпус, внутри которого расположены параллельно друг другу рабочие органы, выполненные в виде установленных на валах дисках.

Недостатком данного устройства является необходимость заполнения части пространства корпуса мелющими телами (шарами), перемещение которых вместе с измельчаемым материалом способствует измельчению последнего. При этом оба вала являются приводными, но отсутствие силового воздействия рабочих органов на измельчаемый материал и хаотичное движение мелющих тел не позволяет эффективно производить измельчение материала.

Наиболее близким по технической сущности и достигаемому результату является известное устройство для измельчения материала (2), содержащее корпус с загрузочным и выгрузочным люками, в котором установлены ведущий и ведомый рабочие органы, выполненные в виде установленных на валах дисках с закрепленными по их периферии замкнутыми пружинами, образующими торовидные поверхности и имеющими одинаковый шаг и противоположное направление свивки. При этом ведущий рабочий орган расположен с возможностью взаимодействия с ведомым рабочим органом посредством витков пружин

Измельчение материала в данном устройстве осуществляется за счет силового контакта взаимодействующих витков пружин. Рабочие органы направляют измельчаемый материал на разрушающие элементы и сталкивают потоки частиц между собой, подвергая всестороннему воздействию.

В данном устройстве достигается существенное снижение энергозатрат за счет снижения затрат на привод рабочих органов при измельчении и уменьшения потребного объема мелющих тел вплоть до их исключения.

Недостатком этого устройства является низкая эффективность помола из-за малого количества витков, находящихся одновременно в зубчатоподобном зацеплении, где происходит измельчение материала. Каждый виток за один оборот рабочего органа участвует в процессе измельчения только один раз, когда проходит участок зацепления витков. Поэтому для получения мелкоизмельченного материала на практике приходится либо увеличивать продолжительность помола материала, либо устанавливать последовательно несколько однотипных устройств.

Изобретение направлено на решение задачи повышения эффективности измельчения материала за счет увеличения числа зон контакта витков пружин ведущего рабочего органа с ведомым за один оборот.

Для этого устройство для измельчения материала, содержащее корпус, снабженный загрузочным и выгрузочным люками, и размещенными в нем ведущим и ведомым рабочими органами, выполненными в виде установленных на валах дисках с закрепленными по их периферии замкнутыми пружинами, образующими торовидные поверхности, и имеющими одинаковый шаг свивки, снабжено дополнительным ведомым рабочим органом (дополнительными ведомыми рабочими органами). Валы дополнительных ведомых рабочих органов установлены относительно ведомого вала параллельно или соосно, или с возможностью пересечения их продольных осей. Они расположены симметрично или асимметрично относительно продольной оси ведущего вала. Причем плоскости вращения ведомых рабочих органов совпадают или параллельны, или пересекаются.

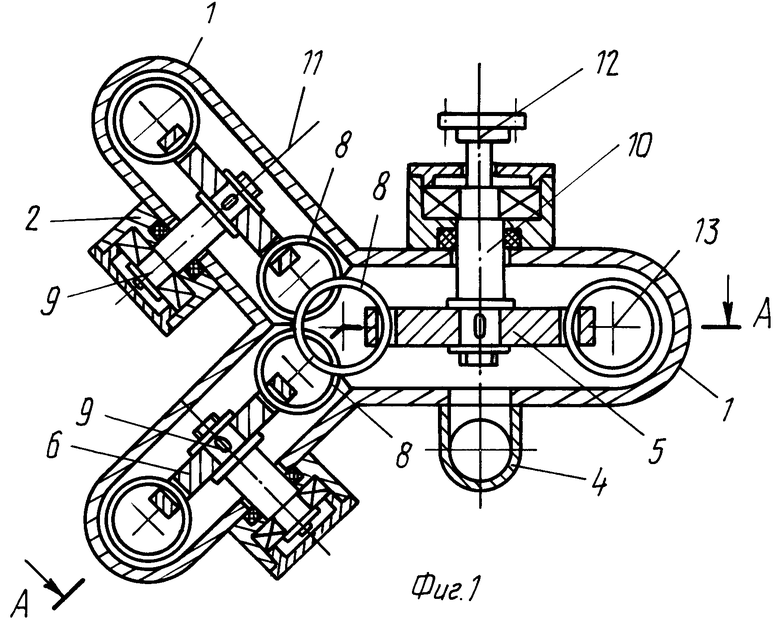

На фиг. 1 схематично изображено устройство для измельчения, разрез; на фиг. 2 то же, разрез А-А на фиг. 1; на фиг. 3 вариант исполнения устройства с расположением валов ведомых рабочих органов параллельно друг другу и асимметрично валу ведущего рабочего органа, причем плоскости вращения ведомых рабочих органов параллельны; на фиг. 4 вариант исполнения устройства с соосным расположением валов ведомых рабочих органов и асимметрично валу ведущего рабочего органа, причем плоскости вращения ведомых рабочих органов параллельны; на фиг. 5 вариант исполнения устройства с параллельным расположением валов ведущего и ведомых рабочих органов, причем плоскости вращения ведомых рабочих органов совпадают; на фиг. 6 и 7 вариант исполнения устройства, в котором валы ведомых рабочих органов установлены с возможностью пересечения их собственных продольных осей и расположены асимметрично относительно продольной оси вала ведущего рабочего органа, а плоскости вращения ведомых рабочих органов пересекаются; на фиг. 8 вариант исполнения устройства с параллельным расположением валов ведомых рабочих органов симметрично ведущему, а плоскости их вращения совпадают; на фиг. 9 другой вариант соосного расположения валов ведомых рабочих органов, но симметрично продольной оси вала ведущего рабочего органа, а плоскости вращения ведомых рабочих органов совпадают; на фиг. 10 иной вариант параллельного размещения валов ведомых рабочих органов с расположением их продольных осей асимметрично продольной оси ведущего вала, а плоскости вращения ведомых рабочих органов совпадают.

Устpойство для измельчения материала содержит корпус 1 с подшипниковыми узлами 2 с уплотнительными элементами, загрузочным 3 и выгрузочным 4 люками. В подшипниковых узлах смонтированы рабочие органы: ведущий 5, ведомый 6 и один или несколько дополнительных ведомых 7. Каждый рабочий орган выполнен в виде диска, снабженного по периферии пружинами 8. При этом ведомые рабочие органы 6 и 7 смонтированы на валах 9, а ведущий 5 на валу 10. Валы 9 имеют собственные продольные оси 11, а вал 10 ось 12. На валу 10 установлена муфта привода (не показан). Пружина 8 ведущего 5 и ведомых 6 и 7 рабочих органов имеют одинаковый шаг свивки, установлены с возможностью зацепления витками пружин 8 и смонтированы так, что образуют торовидные поверхности. Их собственные продольные оси 13 замкнуты по окружностям. При этом валы 9 дополнительного ведомого рабочего органа 7 и ведомого рабочего органа 6 установлены с возможностью пересечения (фиг. 1 и 2, 6 и 7) или параллельно (фиг. 3, 5, 8, 10), или соосно (фиг. 4, 9). При этом собственные продольные оси 11 валов 9 ведомых рабочих органов 6 и 7 могут быть расположены симметрично (фиг. 8) и асимметрично (другие варианты исполнения) собственной продольной оси 12 ведущего вала 10. При этом устройство для измельчения может быть выполнено по следующим вариантам: плоскости вращения ведомых рабочих органов могут пересекаться (фиг. 1 и 2, 6 и 7), совпадать (фиг. 5, 8, 10) и быть параллельны (фиг. 3, 4, 9).

Устройство работает следующим образом. Исходный материал подают через загрузочный люк 3 внутрь устройства, где вращаются от привода (не показан) посредством зацепления между собой витками пружин 8 ведущий 6 и ведомый 7 (ведомые) рабочие органы, валы 9 и 10 которых смонтированы консольно в корпусе 1 на подшипниковых углах 2. Рабочие органы захватывают материал и подают в зону взаимодействия витков пружин 8, где он подвергается измельчению. Прошедший через зону измельчения материал подхватывают в нижней части корпуса 1 витки пружин 8, вышедшие из зацепления и транспортируют его по периферии корпуса 1. Частицы вновь встречаются в зонах контакта витков пружин 8 и измельчаются, сталкиваясь друг с другом и подвергаясь силовому воздействию взаимодействующих между собой витков пружин 8 рабочих органов 6 и 7. Неизмельченный материал после выхода из зоны зацепления пружин 8 вновь захватывается витками пружин 8, и процесс повторяется, т.е. измельчение продолжается. После нескольких циклов продукт измельчения через выгрузочный люк 4 отбирается известным образом, например, с помощью воздуха.

Преимущество заявляемого устройства по сравнению с прототипом заключается в том, что материал за каждый оборот ведущего рабочего органа подвергается большему (многократному) числу воздействий при одном обороте ведущего рабочего органа за счет взаимодействия ведущего рабочего органа с несколькими ведомыми рабочими органами и таким образом интенсивнее измельчается. При этом возрастает производительность пропорционально числу дополнительных ведомых роторов. Кроме того, дополнительным преимуществом конструктивного исполнения (фиг. 5) является дополнительное нагружение (торможение) ведущего рабочего органа "цепочкой" из нескольких дополнительных ведомых рабочих органов, находящихся в зацеплении.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1995 |

|

RU2095144C1 |

| Измельчитель | 1987 |

|

SU1443958A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ОТВАЛЬНОГО ТИПА | 1992 |

|

RU2034115C1 |

| Рабочий орган для удаления снежно-ледяных образований с поверхности автодорог | 1987 |

|

SU1428784A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОРФА И ДРУГИХ УГЛЕОБРАЗОВАТЕЛЕЙ В ПАСТООБРАЗНОЕ СОСТОЯНИЕ | 1993 |

|

RU2077548C1 |

| Рабочий орган траншейной машины | 1989 |

|

SU1652443A1 |

| Растиратель-смеситель | 1980 |

|

SU919889A1 |

| Виброрыхлитель | 1980 |

|

SU964074A2 |

| Мельница | 1989 |

|

SU1727898A1 |

| Устройство для борьбы со снежноледяными образованиями | 1987 |

|

SU1418396A1 |

Использование: в устройствах для измельчения материалов до порошкообразного состояния. Сущность: устройство состоит из корпуса 1, в котором размещены ведущий 5, ведомый 6 и дополнительные ведомые валы, валы которых установлены относительно ведомого вала параллельно или соосно, или с возможностью пересечения и расположены симметрично или несимметрично относительно продольной оси ведущего вала, причем плоскости вращения дополнительных ведомых рабочих органов совпадают или параллельны, или пересекаются. 10 ил.

УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ, содержащее корпус с размещенными в нем ведущим и ведомым рабочими органами, выполненными в виде установленных на валах дисков с закрепленными по их периферии замкнутыми пружинами, образующими торовидные поверхности и имеющими одинаковый шаг свивки, загрузочный и выгрузочный люки, отличающееся тем, что устройство снабжено дополнительными рабочими органами, валы которых установлены относительного ведомого вала параллельно, или соосно, или с возможностью пересечения их продольных осей, расположены симметрично или асимметрично продольной оси ведущего вала, причем плоскости вращения ведомых рабочих органов совпадают, или параллельны, или пересекаются.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Измельчитель | 1987 |

|

SU1443958A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-06-09—Публикация

1993-01-14—Подача