Изобретение относится к технике для измельчения материалов и может найти применение в строительном производстве, химической, пищевой, горнодобывающей промышленности, геологоразведке и других областях. Особенно оно применимо в крупногабаритных образцах оборудования большой производительности.

Известны роторные измельчители, в которых рабочими органами являются массивные бегуны (валки), перекатывающиеся свободно за счет сил трения по поверхности корпуса (тарелки) с вращательным движением приводного механизма, как правило, в горизонтальной плоскости. При этом материал измельчается путем его "раскатывания" рабочим органом по поверхности корпуса (тарелки), располагаемой горизонтально, наклонно или вертикально. Рабочая скорость таких измельчителей достигает 4 м/с.

Однако из-за необходимости осуществления рабочего процесса измельчения только в тонком слое материала ограничивается производительность такого вида измельчителей.

Известен роторный измельчитель [1] содержащий снабженный загрузочным и выгрузочным люками корпус, в котором расположены параллельно друг другу рабочие органы, выполненные в виде установленных на валах дисков, образующих транспортирующие лопасти. При этом часть внутреннего пространства корпуса заполнена мелющими телами (шарами), которые при перемещении совместно с измельчаемым материалом способствуют измельчению последнего. При этом оба вала являются приводными, но отсутствие силового воздействия рабочих органов на измельчаемый материал и хаотичное движение мелющих тел не позволяет эффективно производить измельчение материала. При этом существенная часть подводимой энергии расходуется не только на движение материала, но и на перемещение самих мелющих тел, которые свободно пересыпаются вместе с измельчаемым материалом и совершают движение вдоль корпуса. Несмотря на высокую надежность самого роторного измельчителя, он недостаточно эффективен и также малопроизводителен. Центробежные силы ограничивают в этом случае частоту вращения роторов и производительность машины.

Современной тенденцией развития конструкций измельчителей является создание таких устройств, в которых дополнительно к действующим силам тяжести и контактного давления полезную работу выполняют силы инерции. Такие измельчители роторного типа используют центробежную силу в качестве активной

для подачи измельчаемого материала в рабочую зону и его измельчение. При этом существенно уменьшается энергоемкость процесса измельчения по сравнению с другими типами измельчителей.

В результате исследований установлено, что такие измельчители эффективно работают при обеспечении движения материала в зоне измельчения со скоростью 25oC30 м/с. Таким образом, при относительно малых линейных размерах роторов требуется высокая частота их вращения.

В роторных измельчителях большого типоразмера, естественно, рабочий диапазон скоростей вращения роторов допускается меньшим. Требуемый уровень линейной скорости движения материала в этом случае определяется радиусом ротора благодаря известному соотношению V = ω•R, где V линейная скорость, м/с; ω угловая скорость, 1/с; R радиус вращения, м.

Известен измельчитель [2] содержащий корпус с загрузочным и выгрузочным люками, в котором установлен ведущий и ведомый рабочие органы, выполненные в виде установленных на валах дисках с закрепленными по их периферии замкнутыми пружинами с одинаковым шагом витков и их встречной свивкой. При этом ведущий рабочий орган расположен с возможностью зацепления с ведомым рабочим органом посредством витков пружин, которые размещены в образованных на дисках с постоянным шагом радиальных пазах.

При передаче вращающего момента ведущим рабочим органом ведомому взаимодействующими между собой витками пружин сами витки испытывают деформации кручения относительно собственной продольной оси и в местах контакта поверхности витков с поверхностью пазов постепенно образуется наклеп и формируется зазор, что вызывает дополнительные свободные перемещения витков в пазах, в результате наблюдается преждевременное обламывание витков в указанных местах. Такая конструкция измельчителя требует тщательного наблюдения за состоянием крепления пружин на дисках. Только плотное прижатие витков пружин к стенкам пазов дисков и периодический контроль крепления с протяжкой крепежных элементов обеспечивают надежность измельчителя. В противном случае при работе измельчителя наблюдаются изломы именно тех витков, у которых ослаблено крепление. В результате из-за поломки одного витка приходится заменять пружину целиком, что существенно влияет на величину затрат по эксплуатации оборудования, вызывает серьезные трудности при замене вышедших из строя роторов, т. к. при этом требуется частичная разборка измельчителя, что отражается на качестве герметизации корпуса и т.п. Кроме того, взаимодействие ведущего рабочего органа с ведомым, осуществляемое при непременном наличии свободного их относительно перемещения в пределах одного-двух градусов, вызывает при работе образование дополнительного шума, что требует специальных мер по шумозащите.

Наиболее близким по технической сущности и достигаемому результату является роторный измельчитель [3] принятый в качестве прототипа. Он содержит корпус с загрузочным и выгрузочным люками и размещенными в нем ведущим и ведомым рабочими органами, выполненными в виде смонтированных на валах дисков с закрепленными по их периферии в крепежных отверстиях измельчающими элементами, установленными с возможностью зацепления. Рабочие органы снабжены дополнительными накладками, а сами измельчающие элементы выполнены скобообразными или составлены из нескольких пружин и уложены в образованные на дисках радиальные пазы, чередующиеся с гребнями по периферии дисков с постоянным шагом. Причем пазы по ширине равновелики толщине стержня, из которого изготовлены скобы или пружины. При этом их свободные концы закреплены на дисках дополнительными накладками, а диски ведущего и ведомого рабочих органов размещены в одной плоскости. Положительным качеством данного измельчителя является наличие возможности замены при поломке вышедшего из строя измельчающего элемента (скобы или пружины). Однако продолжает иметь место потребность в постоянном контроле крепежных соединений измельчающих элементов, составленных из скоб и пружин, и осуществление профилактической их протяжки, чтобы своевременно устранить непременно образующийся в пазах дисков люфт измельчающих элементов в процессе работы измельчителя. Кроме того, линейные размеры измельчающих элементов ограничены возможностями технологического оборудования для навивки пружин или изготовления скоб, из которых набираются измельчающие элементы рабочих органов и приспособлений, с помощью которых монтируются измельчающие элементы на дисках с необходимостью осуществления предварительных упругих деформаций скоб (пружин) при сборке рабочих органов.

Для крупногабаритных высокопроизводительных машин практически невозможно выполнять измельчающие элементы в виде скоб или пружин. Эта операция особенно вызывает технологические трудности при сборке таких машин. Однако при работе измельчителя вращающий момент передается подобно зубчатому зацеплению только через одну-две пары измельчающих элементов, находящихся в силовом контакте, т. е. рабочие нагрузки воспринимаются и передаются через одну-две скобы или виток пружины и их размеры определяются из условий прочности в динамическом режиме нагружения.

Изобретение направлено на решение задачи повышения надежности роторных измельчителей, снижения трудоемкости сборки рабочих органов и замены измельчающих элементов при износе или случайной поломке и создания энергонасыщенных машин повышенной мощности и производительности.

Для этого роторный измельчитель содержит корпус, снабженный загрузочным и выгрузочным люками с размещенными в нем ведущим и ведомым рабочими органами, которые выполнены в виде жестко установленных на приводных валах дисков. Диски по периферии выполнены с чередующимися пазами и гребнями с постоянным шагом. Измельчающиеся элементы смонтированы по периферии дисков с постоянным шагом и с возможностью зацепления. При этом взаимодействующие между собой измельчающие элементы выполнены в виде тел вращения, размещенных параллельно приводным валам рабочих органов и зафиксированных в образованных в каждом гребне дисков отверстиях. Причем диски ведущих и ведомых рабочих органов расположены уступом друг относительно друга, а соответствующие измельчающие элементы установлены на равных радиусах вращения, закреплены на дисках консольно с возможностью вращения или жестко, ориентированы встречно друг другу и расположены со смещением, или выполненные сдвоенными с осевым зазором и смонтированные в одной плоскости вращения диски ведущих и ведомых рабочих органов оснащены соосными крепежными отверстиями для установки измельчающих элементов, а последние размещены в осевом зазоре сдвоенных дисков. При этом взаимодействующие между собой измельчающие элементы выполнены попарно цилиндрическими или коническими или с выпукло-вогнутыми поверхностями или в виде соответствующих пружин.

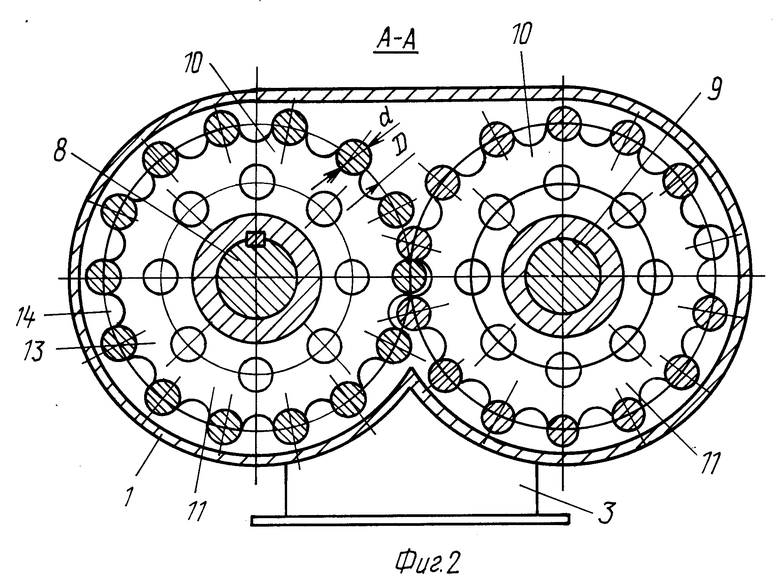

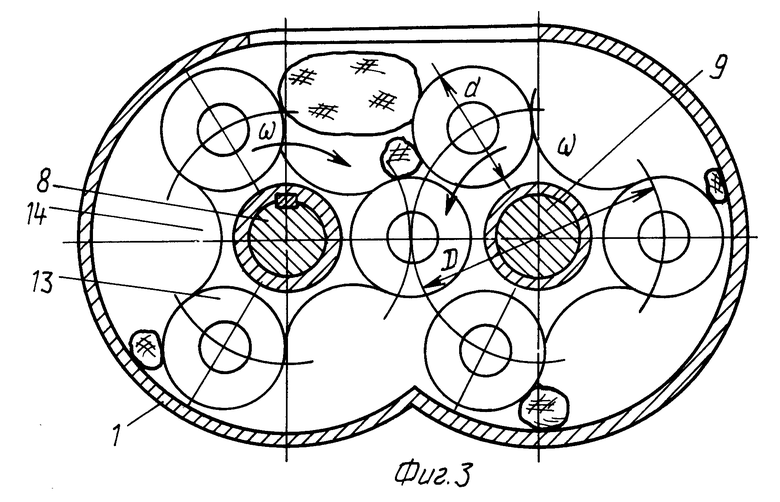

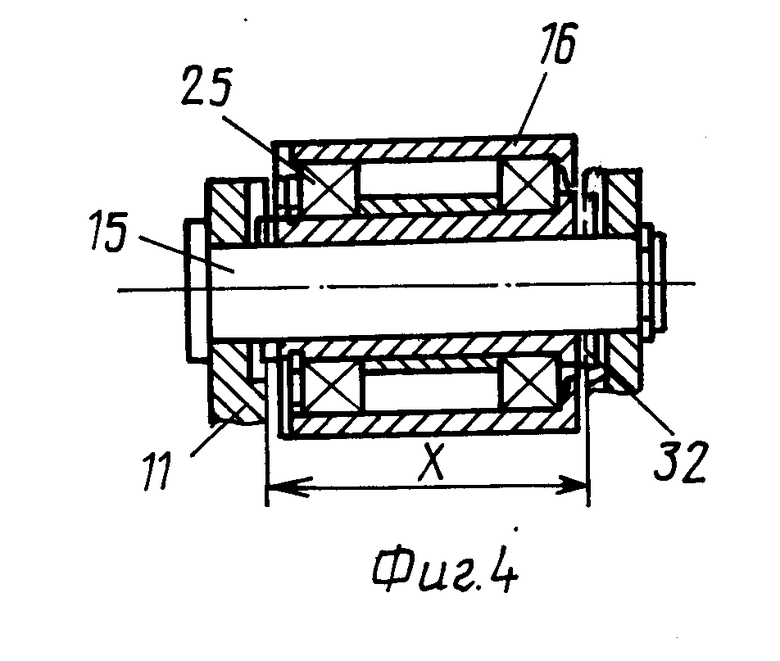

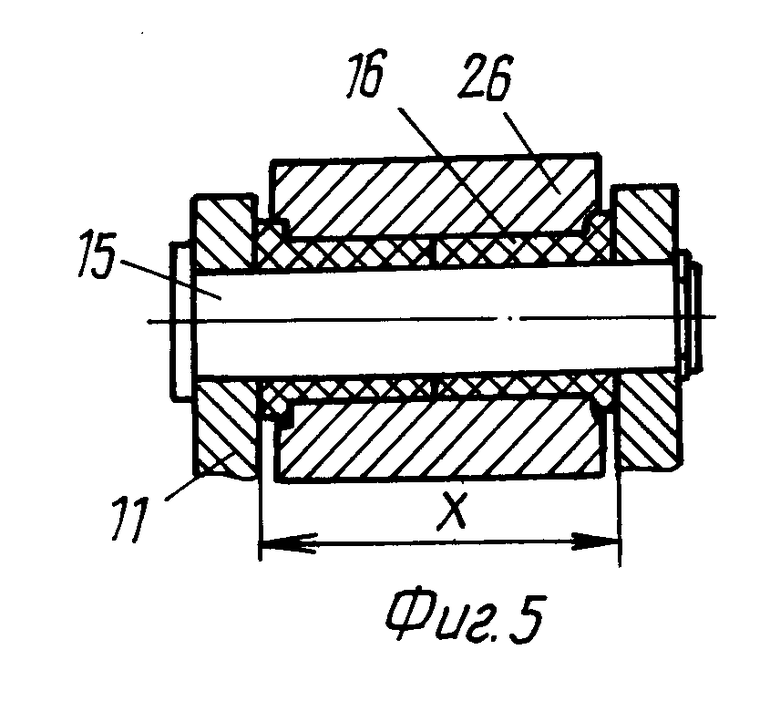

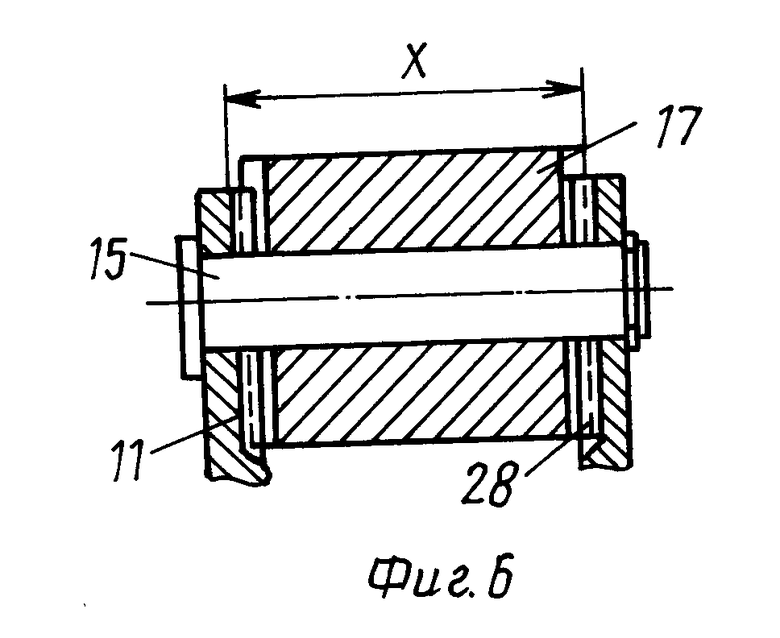

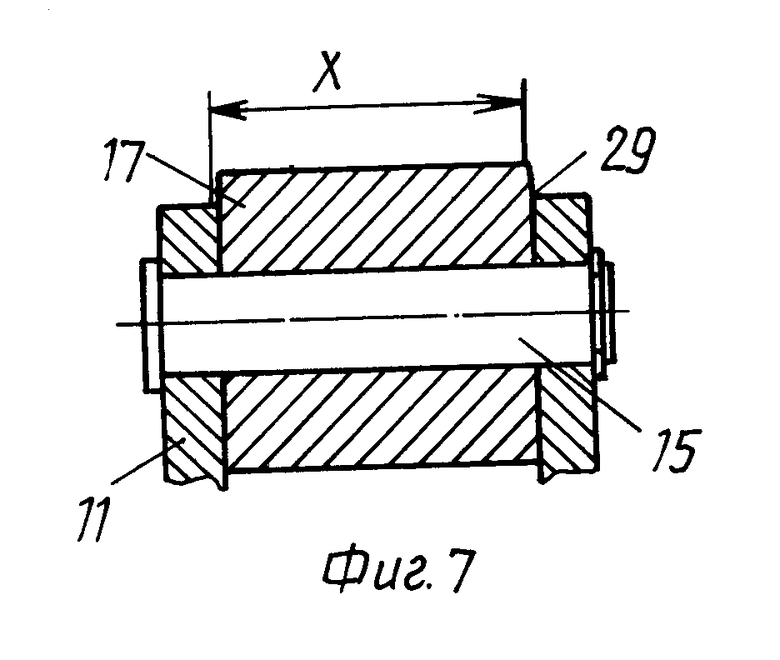

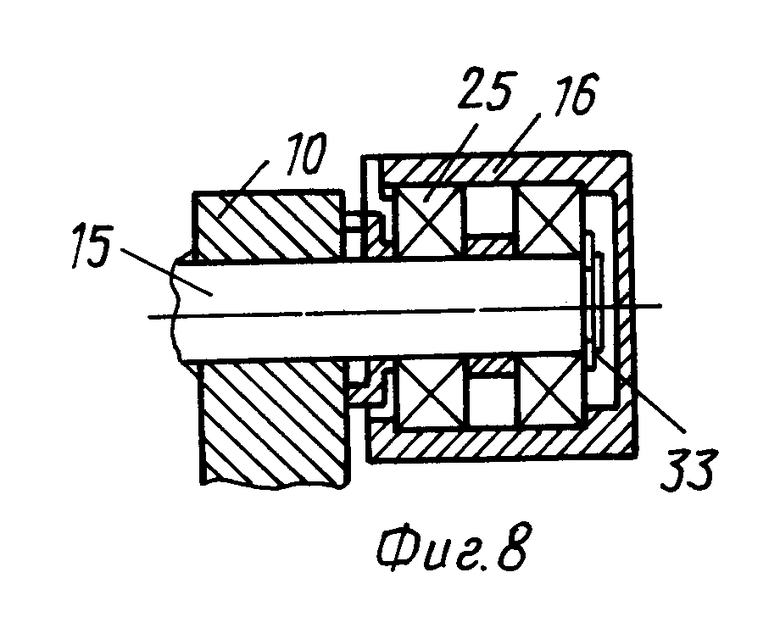

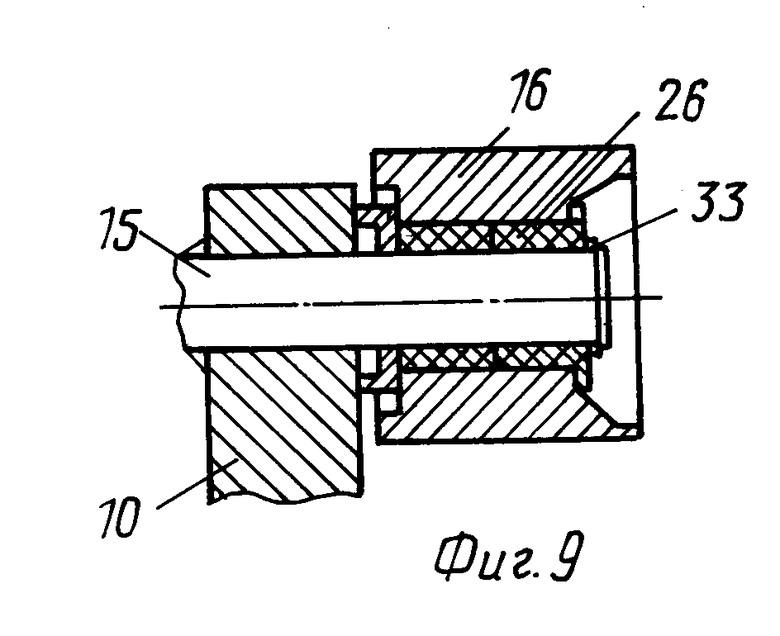

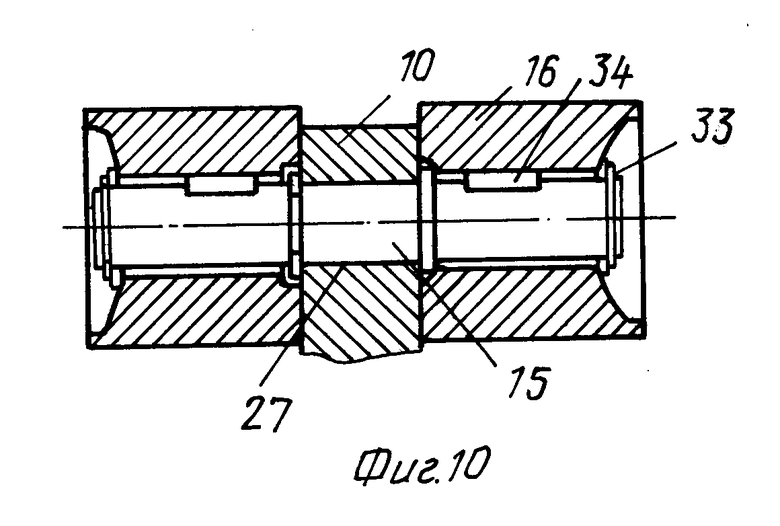

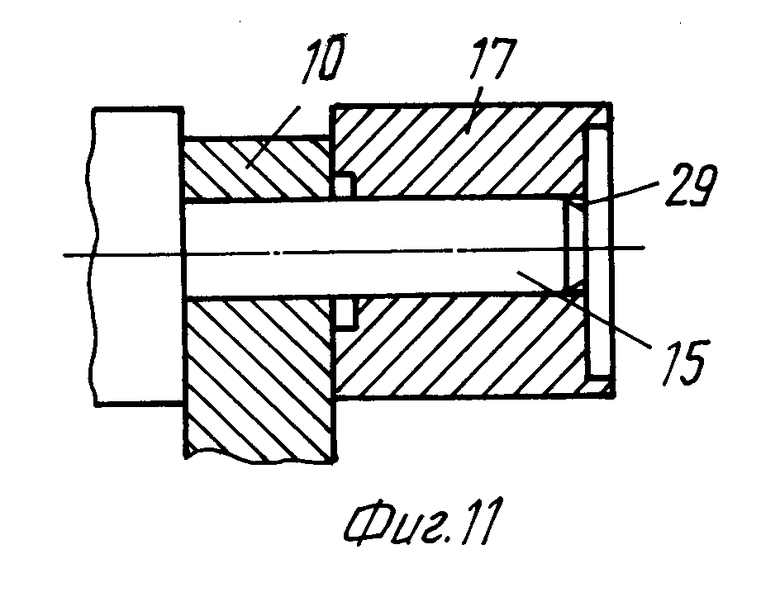

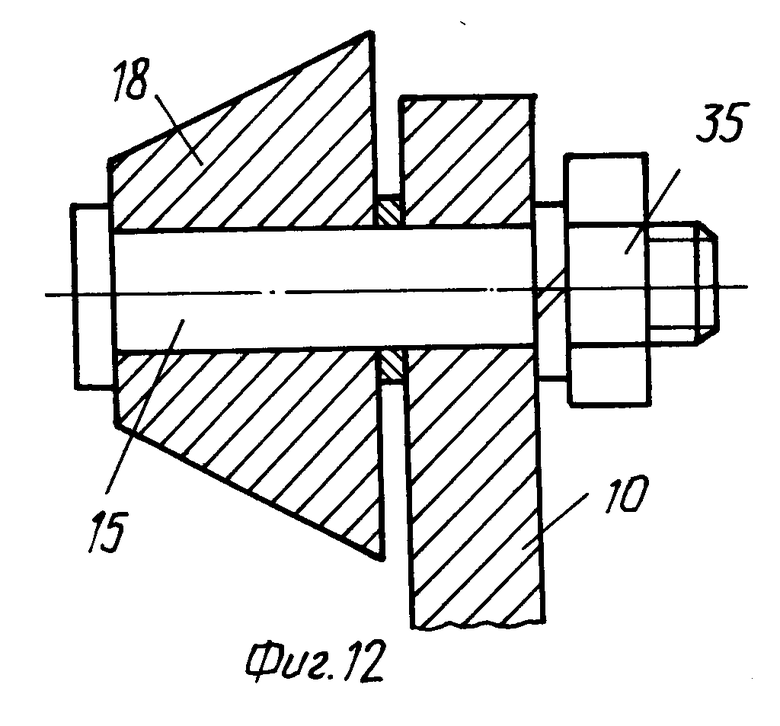

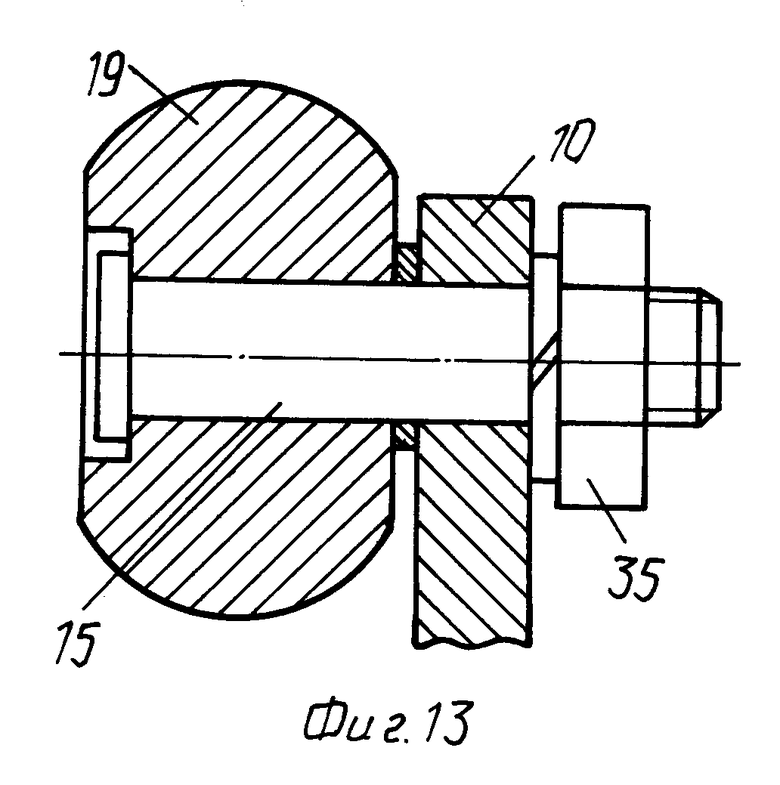

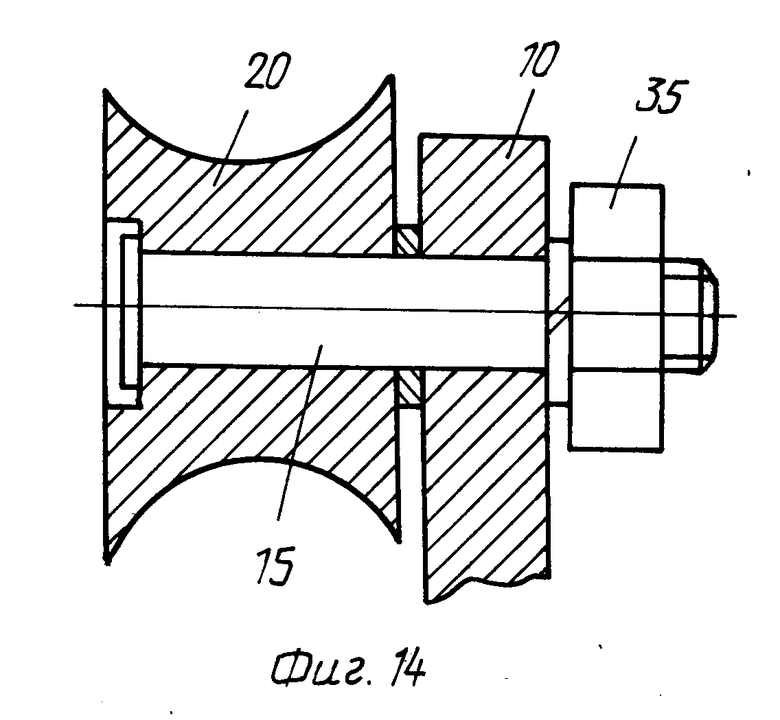

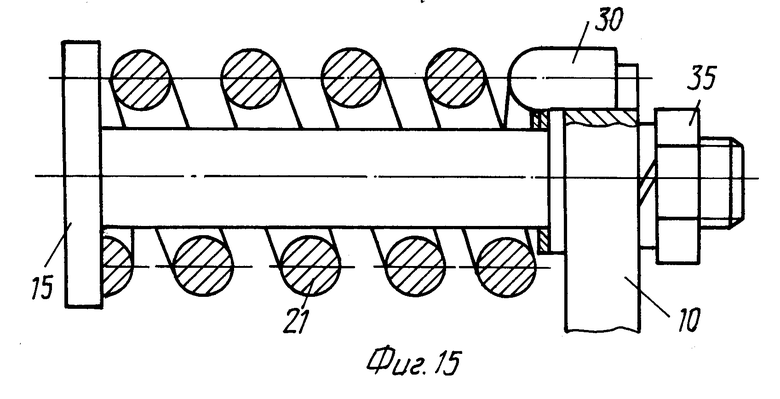

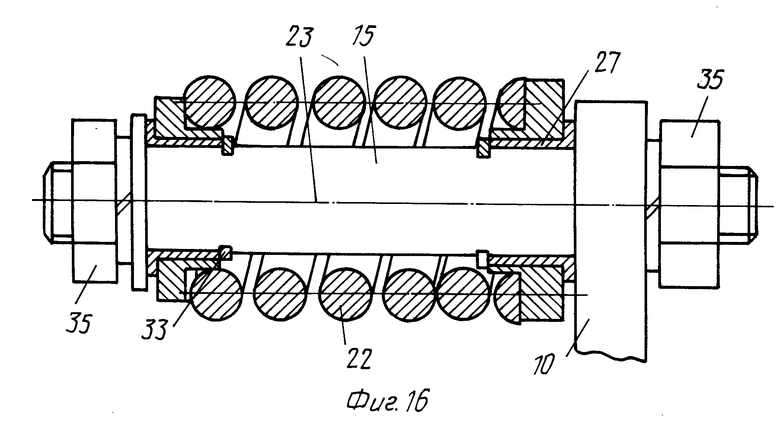

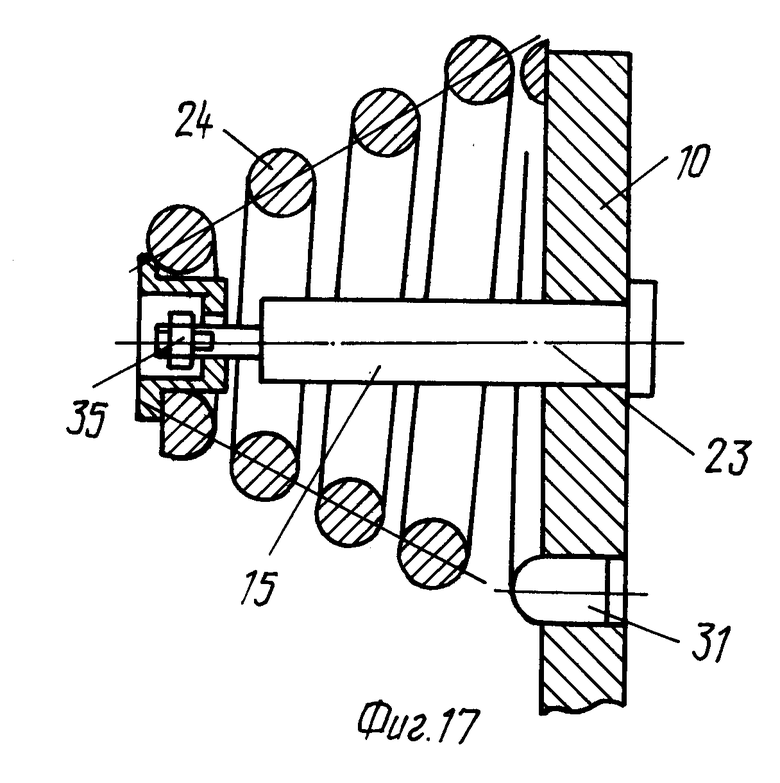

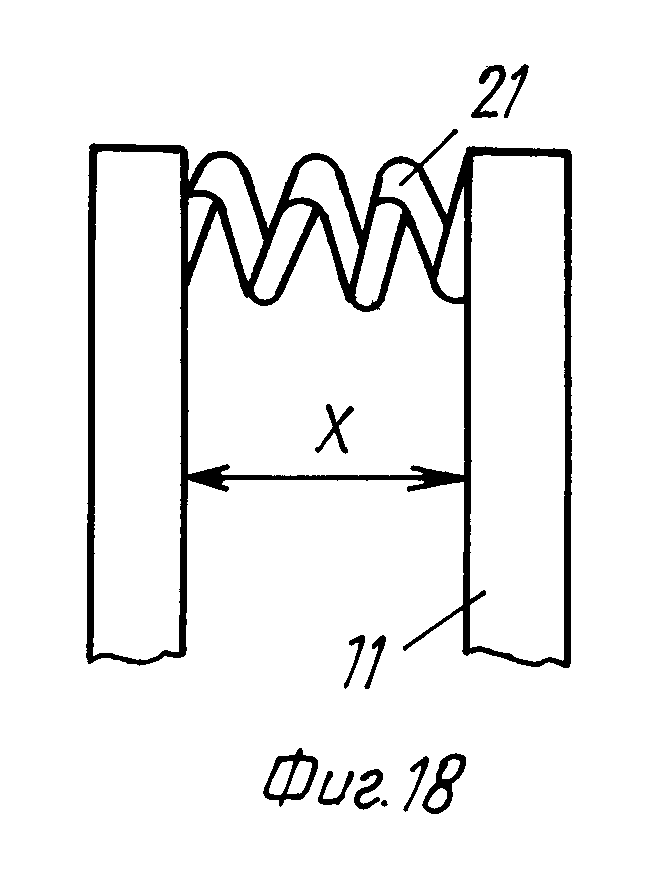

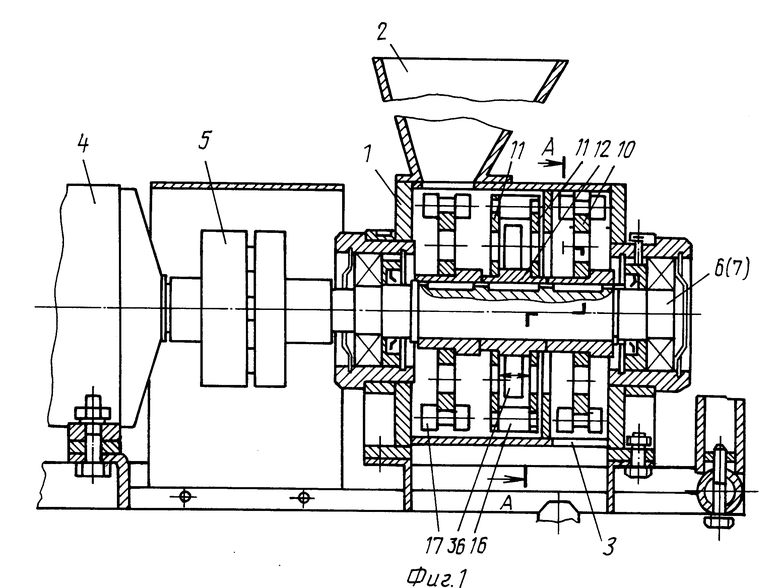

На фиг. 1 изображен схематично роторный измельчитель в продольном разрезе; на фиг. 2 разрез-А-А фиг. 1; на фиг. 3 схема взаимодействия роторов; на фиг. 4 фрагмент ротора, выполненного со сдвоенными дисками и размещением в осевом зазоре свободно вращающегося измельчающего элемента с продольной собственной осью, параллельной оси приводного вала; на фиг. 5 то же, при этом измельчающий элемент смонтирован посредством пальца с упругой муфтой; на фиг. 6 то же, при этом измельчающий элемент закреплен относительно дисков неподвижно посредством двух радиальных шлиц; на фиг.7 то же, при этом неподвижное соединение измельчающего элемента с дисками выполнено сварным; на фиг. 8 фрагмент ротора однодискового с консольно установленным измельчающим элементом, закрепленным с возможностью свободного вращения; на фиг. 9 то же, причем измельчающий элемент смонтирован посредством пальца с упругой втулкой; на фиг. 10 то же, при этом измельчающий элемент выполнен симметричным и установлен относительно диска с возможностью свободного вращения; на фиг. 11 то же, причем измельчающий элемент закреплен неподвижно относительно диска; на фиг. 12 то же, при этом измельчающий элемент выполнен коническим; на фиг. 13 и 14 то же, при этом измельчающие элементы выполнены попарно соответственно выпукло-вогнутыми; на фиг. 15 то же, при этом измельчающий элемент выполнен в виде цилиндрической пружины и смонтирован неподвижно относительно диска; на фиг. 16 то же, при этом измельчающий элемент в виде цилиндрической пружины смонтирован на пальце подвижно относительно диска; на фиг. 17 то же, при этом измельчающий элемент выполнен в виде конической пружины; на фиг. 18 то же, при этом измельчающий элемент в виде цилиндрической пружины прикреплен непосредственно к диску, выполненному сдвоенным, в осевом зазоре.

Роторный измельчитель содержит (фиг. 1) корпус 1, снабженный загрузочным 2 и выгрузочным 3 люками, и привод, включающий двигатель 4 в соединительную муфту 5. В корпусе на опорах размещены параллельно (фиг. 2) ведущий 6 и ведомый 7 рабочие органы, выполненные в виде установленных на соответствующих валах 8 и 9 дисков 10 или 11. Их отличие состоит в том, что диски 10 выполнены одинарными, а диски 11 сдвоенными. При этом диски 11 установлены на опорной части 12 с осевым зазором "x", а их периферийные части выполнены с чередующимися с постоянным шагом гребнями 13 и пазами 14. В гребнях образованы на равном удалении от центра диска 10 (11) отверстия, в которых смонтированы пальцы 15 и зафиксированы. На пальцах 15 размещены измельчающие элементы, выполненные цилиндрическими с подвижными 16 (фиг. 4, 5, 8, 9 и 10), или неподвижными 17 (фиг. 7 и 11), или коническими 18 (фиг. 12), или попарно соответственно выпуклыми 19 и вогнутыми 20 (фиг. 13 и 14), кроме того, в виде неподвижного установленных относительно дисков цилиндрических пружин 21 (фиг. 15) и подвижно установленных цилиндрических пружин 22 (фиг. 16) с возможностью вращения относительно собственных осей 23 или конических пружин 24 (фиг. 17). Подвижное соединение измельчающего элемента относительно диска 10 или 11 выполнено в виде опор качения 25 (фиг. 4 и 8) или упруго деформируемых опор скольжения 26 (фиг. 5, 9, 12, 13 и 14) или опор скольжения 27 (фиг. 10 и 16), или неподвижного соединения измельчающих элементов в виде размещенных радиально шлицевых соединений 28 (фиг.6), сварного соединения 29 (фиг. 7 и 11), или конструктивного исполнения измельчающего элемента с фиксатором 30 (31) соответственно (фиг. 15 (17)). Кроме того, предусмотрены дополнительные фиксаторы в виде радиальных щлицев 32 (фиг. 4) или стопорных колец 33 (фиг. 8, 9, 10 и 16), шпонок 34 (фиг. 10), резьбовые крепежные соединения 35 (фиг. 12, 13, 14, 15, 16 и 17).

Взаимодействующие между собой диски 10 и 11 могут быть выполнены с тремя (фиг. 3) или более (фиг. 2) измельчающими элементами, т.е. n=D/2d=3, где n-количество измельчающих элементов; D-диаметр делительной окружности взаимодействующих дисков; d-средний диаметр измельчающего элемента. Выбор вида конструктивного исполнения определяется исходной крупностью измельчаемого материала, требуемой продолжительностью измельчения (количеством воздействия на материал за один оборот рабочих органов). Кроме того, выбор количества установленных измельчающих элементов на дисках ограничивается уровнем силового нагружения измельчителя при работе, который определяется условием прочности и надежности конструкции. Для создания потока воздуха, обеспечивающего транспортировку материала от одной пары роторов к другой, установлены лопасти 36. Последние обеспечивают также подачу материала в зону измельчения.

Роторный измельчитель работает следующим образом. При включении электродвигателя 4 его вращающий момент через муфту передается на ведущий рабочий орган 6, который, совершая вращательное движение, вовлекает в движение ведомый рабочий орган 7 посредством зубчатоподобного зацепления, образуемого взаимодействующими между собой соответствующими измельчающими элементами 16, или 17, или 18, или 19 20, или 21, или 22, или 24 ведущего и ведомого рабочих органов. Затем через загрузочный люк 2 в рабочее пространство корпуса 1 подают измельчаемый материал, который подвергается раздавливанию и истиранию взаимодействующими между собой измельчающими элементами.

Консольно размещенные измельчающие элементы относительно выполненных одинарными дисков 10 (фиг. 8, 9, 10, 11, 12 13, 14, 15, 16 и 17), так же как и установленные в осевом зазоре "x" дисков 11, выполненных сдвоенными (фиг. 4, 5, 6 и 7), имеют либо только окружную скорость, определяемую из соотношения V = ωR (см. выше), т.к. неподвижны относительно дисков 10 (11), либо имеют еще одну степень свободы вращательное движение относительно собственной продольной оси 23. При этом в первом случае взаимодействие измельчающих элементов ведущего рабочего органа с ведомым происходит с контактным трением скольжения последних по образующим. Во втором случае рабочий процесс осуществляется с обкатыванием измельчающим элементом ведущего рабочего органа и ведомого друг относительно друга. Во втором случае относительные энергозатраты процесса меньше, чем в первом. При этом износ измельчающих элементов осуществляется равномерно по рабочей поверхности. Первый же случай предпочтителен для измельчения материалов более вязких, которым требуется раскатка.

Таким образом, частицы материала захватываются измельчающими элементами и, проходя зону зацепления взаимодействующих роторов, подвергаются измельчению. В результате постоянного поступления в рабочую камеру потока частиц для измельчения подвергнутые измельчению частицы вытесняются в зону работы следующей пары роторов. При этом дополнительный транспортирующий эффект создают лопасти 36, подавая частицы материала непосредственно в периферийную часть корпуса, где они вновь захватываются уже следующей парой взаимодействующих дисков. Процесс измельчения заканчивается, когда измельчаемый материал достигает выгрузочного люка и под действием центробежных сил, напора и силы тяжести покидают рабочую камеру. Количество взаимодействующих пар дисков определяется требуемой степенью измельчения в непрерывном режиме. Циклический режим работы роторного измельчителя осуществляется при установке над выгрузочным люком задвижки (не показана) в положение "закрыто".

Преимуществом изобретения является повышение ремонтопригодности устройства за счет обеспечения замены непосредственно изношенного (вышедшего из строя) измельчающего элемента лишь при частичной разборке измельчителя только с образованием доступа к конкретному измельчающему элементу, например, через люк. Повышение надежности измельчителя обеспечивается отсутствием технологических ограничений на размеры измельчающих элементов при их изготовлении и сборке оборудования. При этомт обеспечение в конструкции возможности свободного вращения относительно собственных осей измельчающих элементов ведущего и ведомого рабочих органов позволяет уменьшить износ их рабочих поверхностей за счет свободного прокатывания взаимодействующих между собой измельчающих элементов. При этом обеспечивается снижение внутренних потерь энергии на трение, т.е. уменьшение потребной мощности на привод оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1993 |

|

RU2036730C1 |

| Измельчитель | 1987 |

|

SU1443958A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ОТВАЛЬНОГО ТИПА | 1992 |

|

RU2034115C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОРФА И ДРУГИХ УГЛЕОБРАЗОВАТЕЛЕЙ В ПАСТООБРАЗНОЕ СОСТОЯНИЕ | 1993 |

|

RU2077548C1 |

| Гранулятор отходов полимерных материалов | 1976 |

|

SU686886A1 |

| Рабочий орган для удаления снежно-ледяных образований с поверхности автодорог | 1987 |

|

SU1428784A1 |

| Рабочий орган траншейной машины | 1989 |

|

SU1652443A1 |

| Измельчитель | 1990 |

|

SU1791013A1 |

| РОТОРНЫЙ АППАРАТ | 1991 |

|

RU2026706C1 |

| Мельница | 1989 |

|

SU1727898A1 |

Использование: устройства для измельчения материалов. Сущность: устройство содержит корпус с загрузочным и выгрузочным люками, ведущий и ведомый рабочие органы, расположенные внутри корпуса и выполненные в виде установленных на валах дисков. Диски выполнены с чередующимися пазами и гребнями по периферии и с измельчающими элементами, размещенными на периферии дисков с возможностью зацепления. Он снабжен лопастями, установленными между дисками. Диски выполнены с крепежными отверстиями в гребнях на равных радиусах. Измельчающие элементы выполнены в виде тел вращения, размещены параллельно валам рабочих органов, установлены в крепежных отверстиях дисков жестко или с возможностью вращения или колебания. Диски выполнены одинарными, а соответствующие измельчающие элементы смонтированы на них консольно и ориентированы встречно друг другу, или сдвоенными, а соответствующие измельчающие элементы размещены между ними. 1 з.п. ф-лы, 18 ил.

| Шаровая мельница | 1975 |

|

SU710634A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Измельчитель | 1987 |

|

SU1443958A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент РФ N 2000144, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-11-10—Публикация

1995-02-21—Подача