Изобретение относится к сварочным материалам, а более конкретно к сварочной проволоке для сварки открытой дугой, в том числе и в СО2, закаливающихся термические обрабатываемых углеродистых сталей.

В производстве конструкций из термообрабатываемых закаливающихся сталей с пределом прочности σв≈ 850-1100 МПа, сварку необходимо выполнять до и после термической обработки. При этом значительный объем сварочных работ, особенно в производстве литых изделий из сталей больших толщин, выполняется по ремонту дефектов (литейных и закалочных трещин, засоров, пленов и т.д.). Во всех случаях здесь сварные швы имеют значительные размеры по сечению, которые выполняются многослойными швами.

Особенности работы указанных конструкций предъявляют к наплавленному металлу и сварным соединениям очень высокие требования по технологической прочности (особенно по сопротивляемости к образованию закалочных и холодных трещин) и механическим характеристикам. Технологическая прочность во многом связана, как показывают исследования, со структурой наплавленного металла до его термической обработки, обусловленной системой и уровнем его легирования.

На технологическую прочность металла шва и сварного соединения, особенно в части холодных трещин, значительное влияние оказывает также водород. Поэтому при сварке таких конструкций большое значение имеет выбор технологического процесса, от которого во многом зависит водородонасыщенность наплавленного металла. В этой связи наиболее предпочтительным процессом сварки является механизированная сварка в СО2проволокой сплошного сечения или дуговая сварка низководородистыми электродами с покрытием основного типа. Применяемая в этих процессах сварочная и электродная проволока должна обеспечивать получение наплавленного металла до и после его термической обработки, близкого по свойствам и удовлетворяющего требованиям по технологической прочности и механическим характеристикам.

Опыт применения для этих целей многих известных сварочных проволок показывает, что они позволяют получать только некоторые требуемые свойства либо до, либо после термической обработки. Применение же нескольких материалов для сварки значительно усложняет, а в ряде случаев и не позволяет получить требуемый комплекс свойств сварного соединения.

Известна сварочная проволока для сварки хладостойких, в том числе высокопрочных сталей, содержащая углерод, марганец, кремний, никель, хром, молибден, алюминий, ниобий, ванадий, в которую также может вводиться бор в количестве 0,002-0,005 мас.

Указанная проволока в ряде случаев обеспечивает требуемые высокие свойства металла шва после сварки с предварительным подогревом, в том числе и хладостойкость. Однако, как показал опыт сварки такой проволокой закаливающихся сталей, введение в ее состав алюминия и ниобия, а также значительных количеств ванадия и бора в пределах предлагаемых значений, не дает возможности получить требуемую сопротивляемость металла шва образованию трещин при термической обработке, а также необходимые его пластические характеристики до термической обработки. Сварные швы, выполненные данной проволокой на закаливающихся сталях, не всегда имеют и достаточную стойкость против образования холодных трещин. Данная проволока не удовлетворяет также и по сварочно-технологическим характеристикам при сварке в СO2 в части отделимости шлака.

Известен также состав стали, содержащей углерод, кремний, марганец, хром, никель, молибден, ванадий, титан, барий, стронций, железо остальное.

Однако, при сварке проволокой из указанной стали закаливающихся углеродистых сталей металл шва не удовлетворяет требованиям по пластическим свойствам, особенно по ударной вязкости при низких температурах до термической обработки. Кроме того, как показал опыт, при сварке такой проволокой в СO2 имеет место нередко значительное разбрызгивание электродного металла, связанное с недостаточным содержанием в ней раскислителей.

Известен также состав сварочной проволоки для сварки высокопрочных сталей, компоненты которой, с целью повышения циклической долговечности сварных соединений при работе на изгиб и при температуре 50оС ниже нуля, выбраны в следующем соотношении, мас. Углерод 0,03-0,10 Кремний 0,3-0,8 Марганец 1-2 Хром 1,1-1,8 Никель 1,5-2,5 Молибден 0,5-0,9 Алюминий 0,05-0,25 Ванадий 0,05-0,25 Медь 0,25-1,0 Титан 0,05-0,20 Железо Остальное.

При сварке этой проволокой низкоуглеродистых высокопрочных сталей под флюсом она позволяет получить требуемую работоспособность сварных соединений. Однако при сварке и наплавке высокопрочных углеродистых сталей, как показал опыт, наплавленный металл имеет низкую стойкость против образования закалочных трещин, а после термической обработки заметно снижаются его пластические свойства. Как показали наши исследования это связано с наличием в ее составе меди и алюминия. При этом работоспособность таких сварных соединений также снижается.

Проволока данного состава при сварке и наплавке в СO2 и электродами со стержнями из этой проволоки не удовлетворяет по сварочно-технологическим свойствам в части отделимости шлака, что снижает качество сварки. Наличие в ее составе ванадия и алюминия, особенно при сварке в СО2, приводит к образованию на поверхности валиков трудноудаляемого шлака типа "шпинели". Все это исключает возможность применения такой проволоки для сварки конструкций из углеродистых высокопрочных закаливающихся сталей, особенно с последующей их термической обработкой.

Основной задачей изобретения является получение наплавленного металла, стойкого против образования закалочных трещин и с хорошим сочетанием показателей твердости и пластичности при сварке и наплавке закаливающихся углеродистых сталей открытой дугой с последующей термической обработкой.

Решение этой задачи достигается путем выбора оптимального уровня содержания каждого из легирующих элементов электродной проволоки. При этом этот уровень легирования выбран с учетом особенностей сварки открытой дугой в СО2 и электродами.

Более высокое содержание в предлагаемой проволоке углерода, при оптимальном уровне легирования остальными элементами, позволяет получить требуемую исходную структуру наплавленного металла и, связанную с этим, его сравнительно более высокую стойкость против образования закалочных трещин с хорошим комплексом свойств по твердости и пластичности до и после термической обработки. Выбранное содержание в предлагаемой проволоке легирующих элементов (при отсутствии в ее составе ванадия и алюминия) и обеспечивают ей хорошие сварочно-технологические характеристики при сварке открытой дугой.

Указанные свойства предлагаемой проволоки обеспечиваются при содержании в ней легирующих элементов в следующих пределах, мас. Углерод 0,14-0,22 Марганец 0,8-1,6 Кремний 0,2-0,8 Хром 0,7-1,5 Никель 1,8-2,4 Молибден 0,45-0,7 Титан 0,08-0,2 Железо Остальное

При сварке закаливающихся углеродистых сталей открытой дугой может быть использована, например, проволока следующих составов, мас.

I II III IV V

Углерод 0,16 0,14 0,22 0,18 0,19

Марганец 1,23 1,44 1,32 0,8 1,6

Кремний 0,62 0,2 0,76 0,56 0,8

Хром 1,12 1,5 0,7 1,28 1,34

Никель 2,03 1,96 1,8 2,4 1,99

Молибден 0,58 0,48 0,45 0,7 0,63

Титан 0,15 0,08 0,2 0,14 0,12

Железо Остальное

При сварке проволокой таких составов открытой дугой (в СО2 и электродами) обеспечиваются требуемые свойства наплавленного металла до и после термической обработки и сварочно-технологические характеристики. При сварке в СО2 проволоками диаметра 1,6-2,0 мм на технологических режимах обеспечивается хорошее формирование валиков и качество поверхности, разбрызгивание электродного металла незначительное. Наплавленный металл имеет более высокую и требуемую стойкость против образования закалочных трещин и хороший комплекс механических характеристик: σв≈ 930-1050 МПа, δ5 ≈ 14-15,5 Ψ≈ ≈50-55 aн+20≈ 112-130 Дж/см2; aн-40≈ 85-98 Дж/см2; HB=3,4-3,6 мм (до термообработки) и σв≈ 810-900 МПа; δ5 ≈ ≈ 17-21 Ψ ≈60-65 aн+20≈ 125-180 Дж/см2; aн-40≈ 100-130 Дж/см2; HB=3,7--3,9 мм (после термической обработки).

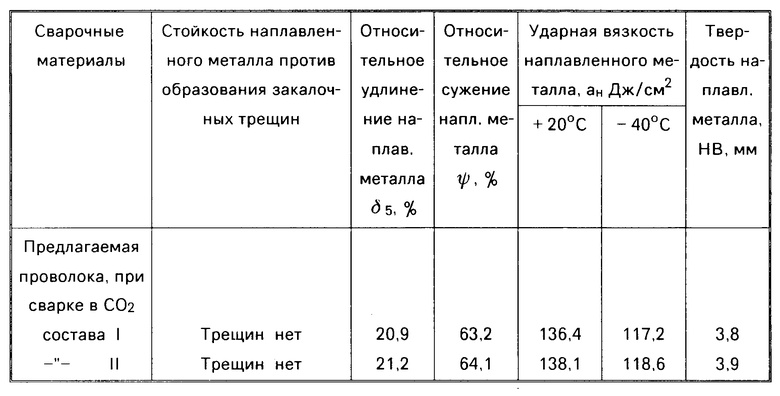

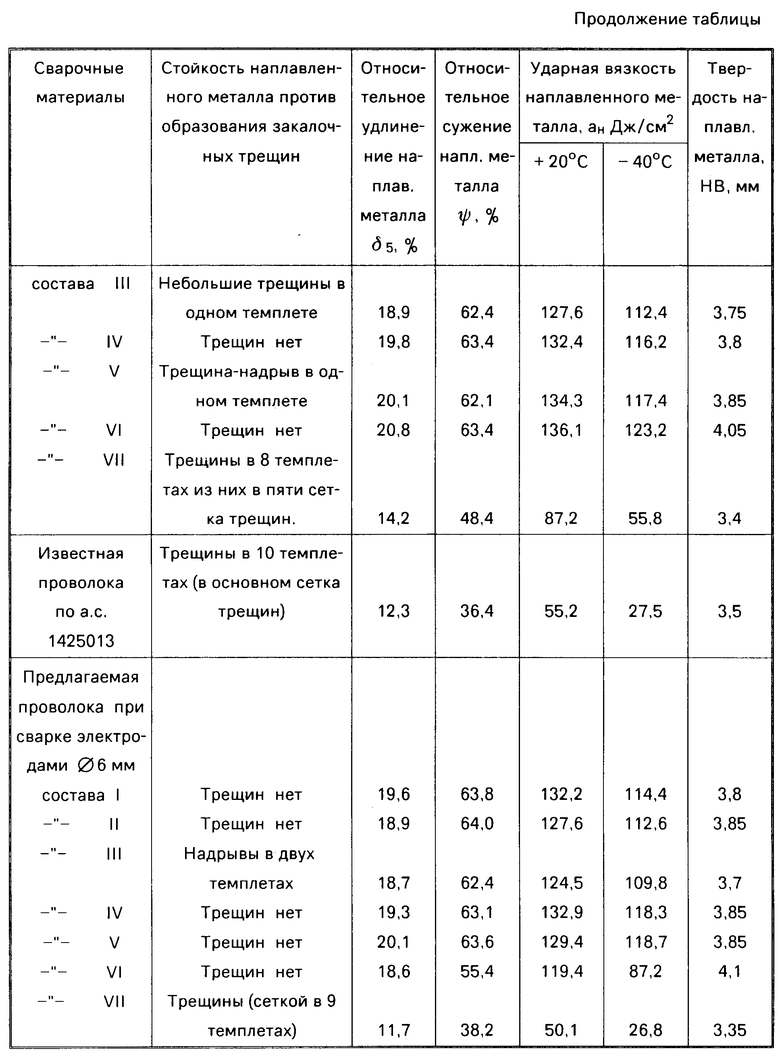

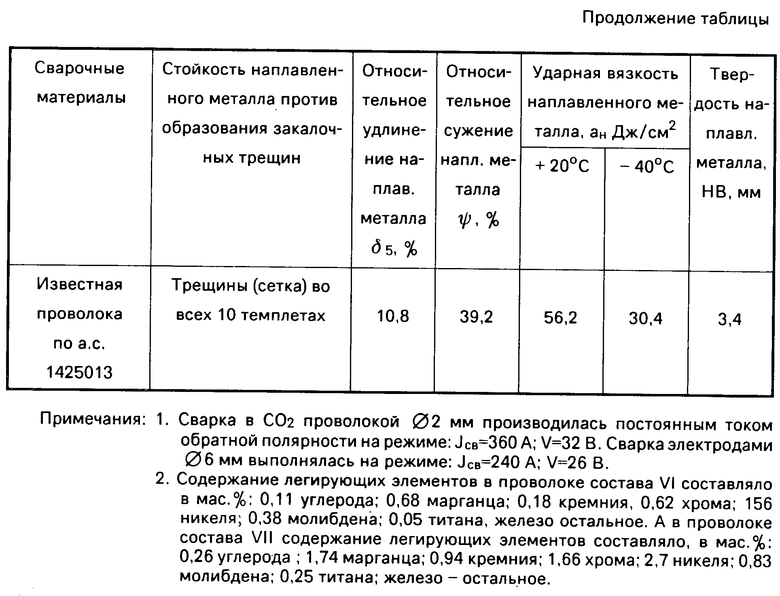

В таблице приведены результаты испытаний предлагаемой проволоки составов I-V на стойкость наплавленного металла против образования закалочных трещин и его твердость и пластичность после термической обработки (закалки + высокого отпуска) при сварке в СО2 проволокой ⊘ 2 мм и электродами диаметром 6 мм с фтористо-кальциевым покрытием. В этой же таблице приведены результаты испытания проволоки с содержанием легирующих элементов ниже (состав VI) и выше (состав VII) предлагаемых пределов, а также известной проволокой состава, мас. Углерод 0,07 Кремний 0,42 Марганец 1,68 Хром 1,59 Никель 2,08 Молибден 0,75 Алюминий 0,18 Ванадий 0,21 Медь 0,76 Титан 0,16 Железо Остальное

Стойкость наплавленного металла против образования закалочных трещин оценивалась по наличию таких трещин в темплетах, вырезанных из заверенных разделок на узлах из закаливающихся сталей после их термической обработки по технологическому режиму. Оценка производилась по 10 темплетам. Из этих же заверенных разделок вырезались образцы для определения пластических свойств наплавленного металла и его твердости. Твердость по Бринелю определялась по диаметру отпечатка (НВ, мм) шарика диаметром 10 мм при нагрузке 3000 кг. В таблице приведены средние результаты испытания пяти образцов и такого же количества замеров твердости.

Как видно из таблицы проволока предлагаемого состава значительно превосходит известную по стойкости наплавленного металла против образования закалочных трещин, а также по пластическим свойствам. Видно также, что снижение содержания легирующих элементов в проволоке ниже предлагаемых пределов уже приводит к снижению твердости наплавленного металла ниже требований ТУ (т. е. НВ> 3,9 мм). В то же время введение в проволоку легирующих элементов выше предлагаемых пределов резко снижает стойкость наплавленного металла против образования закалочных трещин. При этом значительно снижаются и его пластические характеристики.

Проволока предлагаемого состава прошла всесторонние сравнительные лабораторные испытания и существенную проверку при сварке и восстановлении дефектных мест на узлах из закаливающихся сталей с последующей их проверкой на работоспособность сварных соединений. Испытания показали, что предлагаемая проволока имеет значительные преимущества перед известной.

Применение предлагаемой проволоки в производстве позволит повысить качество сварных соединений, эксплуатационную надежность конструкций и улучшить условия труда сварщиков, а также получить за счет этого определенный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ СТАЛИ ПОД ФЛЮСОМ | 1991 |

|

RU2023556C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2024644C1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ УЗЛОВ ИЛИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2374055C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443529C1 |

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1988 |

|

RU1605451C |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2006 |

|

RU2310550C1 |

Использование: для сварки закаливающихся термически обрабатываемых углеродистых сталей. Сущность изобретения: сварочная проволока имеет следующий состав, мас.%: углерод 0,14 - 0,22; марганец 0,8 - 1,6; кремний 0,2 - 0,8; хром 0,7 - 1,5; никель 1,8 - 2,4; молибден 0,45 - 0,7; титан 0,08 - 0,2; железо - остальное. Проволока обеспечивает при сварке открытой дугой получение наплавленного металла, стойкого против образования закалочных трещин и с хорошим сочетанием показателей пластичности и твердости. 1 табл.

СВАРОЧНАЯ ПРОВОЛОКА для электродуговой сварки закаливающихся термически обрабатываемых сталей, содержащая углерод, кремний, марганец, хром, никель, молибден, титан, железо, отличающаяся тем, что компоненты ее состава взяты в следующем соотношении, мас.

Углерод 0,14 0,22

Марганец 0,8 1,6

Кремний 0,2 0,8

Хром 0,7 1,5

Никель 1,8 2,4

Молибден 0,45 0,7

Титан 0,08 0,2

Железо Остальное

| Состав сварочной проволоки | 1986 |

|

SU1425013A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-06-09—Публикация

1992-10-07—Подача