Изобретение относится к металлургии/ в частности к составам сварочной проволоки/ широко использующейся при изготовлении ответственных металлоконструкций и изделий из высоколегированных хромоникелевых и хромоникельмарганцевых коррозионностойких аустенитно-ферритных сталей.

Предлагаемые составы применяются в виде проволоки сплошного сечения. К сварным швам/ выполняемым с помощью таких проволок/ предъявляются требования равноценности по механическим и коррозионным свойствам с основным металлом. Коррозионная стойкость сварных конструкций и изделий из высоколегированных коррозионностойких аустенитно-ферритных сталей в сильноокислительных средах (HNO3+HF) снижается по причине развития межфазной химической неоднородности в металле шва и неоднородности/ вызванной ликвацией/ которым способствуют находящиеся в сварочной проволоке некоторые неизбежные примеси/ например кремний/ и легирующие элементы/ например титан.

В связи с указанным возникает необходимость в создании сварочной проволоки такого состава/ при котором сводилось бы к минимуму развитие в металле шва межфазной химической неоднородности и неоднородности/ вызванной ликвацией.

Известна сталь следующего химсостава/ мас.% :

Углерод 0/003-0/08

Кремний 0/05-0/5

Марганец 0/05-0/5

Хром 16-30

Никель 0/05-6

Молибден 0/001-3/0

Ванадий 0/005-0/5

Титан 0/05-0/5

Алюминий 0/003-0/3

Азот 0/03-0/07

Цирконий 0/001-0/5

Ниобий 0/001-0/8

РЗМ 0/001-0/01

Железо Остальное [1]

Недостатком стали приведенного состава является то/ что швы выполнены с использованием проволоки/ из нее (особенно при сварке толстолистовой стали) имеет высокоесодержание α-фазы/ что приводит к их охрупчиванию/ которое усугубляется образованием σ-фазы.

Высокая межфазная химнеоднородность/ вызванная высоким содержанием ниобия/ титана/ циркония/ ванадия/ молибдена/ алюминия приводит к снижению общей коррозионной стойкости швов и соединений/ особенно в средах с фтором.

Известен состав стали для сварочной проволоки следующего химсостава/ мас. % :

Углерод 0,05-0,2

Кремний 0,3-0,9

Марганец 0,8-2,0

Хром 24-27

Никель 4,5-6,0

Алюминий 0,005-0/2

Магний 0,002-0,2

Иттрий 0,005-0,1

Железо Остальное [2]

Недостатками данной стали являются низкая коррозионная стойкость в азотной кислоте с ионами фтора/ склонность к охрупчиванию из-за сигматизации. Эти недостатки сказываются особенно сильно на литом металле шва/ выполненного сварочной проволокой из этой стали. Сигматизация здесь обусловлена не только высоким содержанием хрома/ но и высоким содержанием кремния. Следовательно/ приведенные составы стали не обеспечивают ни механических/ ни коррозионных свойств швов при сварке аустенитно-ферритных сталей.

Наиболее близким к заявленному является состав сварочной проволоки следующего химсостава/ мас. % :

Углерод 0,005-0,03

Кремний 0,05-0,4

Марганец 0,2-1,0

Хром 10-14

Никель 8,5-11

Молибден 0,3-1,5

Азот 0,001-0,02

Алюминий 0,001-0,15

Кальций 0,001-0,1

Кобальт 0,3-3,8

Цирконий 0,01-0,1

Иттрий 0,001-0,1

Железо Остальное [3]

Данная проволока также не обеспечивает механических и коррозионных свойств сварных швов/ особенно при эксплуатации изделий в сильноокислительных средах.

Поставлена задача создать такой состав сварочной проволоки для сварки высоколегированных коррозионностойких аустенитно-ферритных сталей/ который обеспечивал механические и коррозионные свойства швов в сильноокислительных средах (HNO3+HF) на уровне основного металла.

Эта задача решается тем/ что в состав сварочной проволоки/ содержащей углерод/ кремний/ марганец/ хром/ никель/ азот/ железо/ дополнительно вводится магний/ вольфрам/ лантан при следующем соотношении компонентов/ мас. % :

Углерод 0,015-0,04

Кремний 0,05-0,3

Марганец 0,05-0,6

Хром 18/0-28,0

Никель 7,2-14,0

Азот 0,05-0,3

Вольфрам 0,5-0,8

Магний 0,05-0,1

Лантан 0,05-0,15

Железо Остальное при условии/ что отношение количества никеля к количеству хрома в любом из предложенных составов должно быть меньше или равно 0/5 и больше или равно  0,4 ≥

0,4 ≥  0,5

0,5 / а количество азота должно быть больше или равно количеству кремния (% N ≥ % Si).

/ а количество азота должно быть больше или равно количеству кремния (% N ≥ % Si).

Ограничение отношения  величиной 0/4 - 0/5 гарантирует количество аустенита в стали в количестве не менее 60% и полную растворимость азота. Это связано с тем/ что хром повышает растворимость азота в стали/ а никель ее снижает. Второе соотношение обеспечивает подавление вредного действия кремния как в смысле образования σ-фазы/ так и в смысле развития межфазной химической неоднородности и ликвационных процессов.

величиной 0/4 - 0/5 гарантирует количество аустенита в стали в количестве не менее 60% и полную растворимость азота. Это связано с тем/ что хром повышает растворимость азота в стали/ а никель ее снижает. Второе соотношение обеспечивает подавление вредного действия кремния как в смысле образования σ-фазы/ так и в смысле развития межфазной химической неоднородности и ликвационных процессов.

Все зависимости определены экспериментальным путем.

Углерод/ кремний и марганец входят в состав проволоки как неизбежные примеси. Верхний предел по углероду (0/04%) ограничивается необходимостью обеспечения стойкости против межкристаллитной коррозии.

Верхний предел по кремнию ограничен величиной 0/30% / во-первых/ из-за значительного влияния кремния на расширение температурного диапазона образования σ-фазы; во-вторых/ из-за аномально высокой способности кремния (на 2 порядка) повышать активность углерода в феррите. При свойственной аустенитно-ферритному металлу межфазной химической неоднородности количество кремния в феррите будет всегда выше/ чем в аустените/ что приведет к вытеснению углерода из феррита в аустенит. В литом металле шва это вытеснение будет идти во вторичный (низкотемпературный) аустенит, где хрома меньше не только по сравнению с ферритом/ но и по сравнению с первичным аустенитом. Все изложенное приведет к снижению коррозионной стойкости и тем сильнее/ чем более окислительной является среда. Допустимое значение верхнего предела по кремнию определено экспериментально. Как известно в литом металле кремний обладает высокой степенью к ликвации. Это приводит к возрастанию содержания кремния в центре шва и снижению его коррозионной стойкости и охрупчиванию в силу указанных причин. Для снижения ликвации кремния сталь легируют азотом в количествах (0/05-0/3%)/ зависящих от содержания кремния в металле. Эта зависимость выражается неравенством % N ≥ % SI.

Верхний (0/3% ) и нижний (0/05%) пределы легирования по азоту и зависимость/ связывающая эти содержания с содержанием кремния/ установлены опытным путем. Верхний и нижний пределы по хрому (18/0-27/0%) и никелю (7/2-14/0% ) установлены из условия необходимости обеспечения фазовых соотношений в шве/ близких к единице  . Как известно/ при этом условии швы обладают оптимальными механическими и коррозионными свойствами. Кроме того/ установленным соотношением между никелем и хромом обеспечивается растворимость азота при любых его содержаниях в стали в установленных пределах 0/05-0/3% .

. Как известно/ при этом условии швы обладают оптимальными механическими и коррозионными свойствами. Кроме того/ установленным соотношением между никелем и хромом обеспечивается растворимость азота при любых его содержаниях в стали в установленных пределах 0/05-0/3% .

Вольфрам введен в состав как элемент/ сужающий диффузионную ширину границы. Тем самым вольфрам препятствует выделению аустенита из феррита в швах при пониженных (< 900°С) температурах. Благодаря этому снижается межфазная химическая неоднородность в двухфазном металле шва и/ следовательно/ повышается его коррозионная стойкость. Кроме того/ вольфрам повышает стойкость стали против щелевой коррозии. Нижний предел по вольфраму (0/5%) определен из условия достаточности для сужения диффузионной ширины границы/ верхний - ограничен (0/8%) из соображений экономичности/ так как вольфрам является дефицитным компонентом. Пределы 0/5 -0/8% установлены экспериментально.

Лантан введен в состав как элемент/ повышающий стойкость швов против коррозионного растрескивания и снижающий точку начала мартенситного превращения. Кроме того/ лантан снижает содержание серы в стали и способствует глобулизации ее включений и препятствует сегрегации серы в центре шва. Верхний (0/05%) и нижний (0,15%) пределы по лантану установлены экспериментальным путем.

Магний введен в проволоку для повышения ее хладостойкости/ что очень важно для швов соединений стабилизированных сталей/ где процент α-фазы может быть выше 60/ а аустенит метастабилен (неустойчив). Магний способствует снижению содержания кремния в швах/ так как связывает кремний в химическое соединение (Mg2Si). Связанный кремний не оказывает влияния на активность углерода в феррите и/ таким образом/ не снижает коррозионной стойкости швов в средах с ионами фтора. Нижний предел по магнию (0/05%) установлен из условия/ чтобы при -40°С ударная вязкость швов/ выполненных проволокой из предлагаемой проволоки/ не падала ниже 60 Дж/см2. Верхний предел по магнию (0/1%) ограничен необходимостью недопущения охрупчиванию.

На основании изложенного следует вывод/ что благодаря комплексному действию азота/ вольфрама/ лантана/ при ограничении содержания кремния/ соблюдая соотношение 0,4 ≅  0,5 и % N ≥ % Si/ обеспечиваются оптимальные механические свойства и коррозионная стойкость швов/ выполненных проволокой/ имеющей составы/ мас. % :

0,5 и % N ≥ % Si/ обеспечиваются оптимальные механические свойства и коррозионная стойкость швов/ выполненных проволокой/ имеющей составы/ мас. % :

Углерод 0,015-0,04

Кремний 0,05-0,3

Марганец 0,05-0,6

Хром 18,0-28,0

Никель 7,2-14,0

Азот 0,05-0,3

Вольфрам 0,5-0,8

Магний 0,05-0,1

Лантан 0,05-0,15

Железо Остальное при сварке высоколегированных коррозионностойких аустенитно-ферритных сталей. Эмпирические зависимости дают возможность получения составов с необходимым количеством γ-фазы/ максимальной растворимостью азота и без развития сигматизации/ химической неоднородности. Механические свойства швов обеспечиваются на уровне свойств основного металла.

Указанные преимущества и способ их достижения свидетельствует о том/ что заявляемый состав для сварочной проволоки обладает существенными отличиями от ранее известных сталей/ которые позволяют решить поставленную задачу.

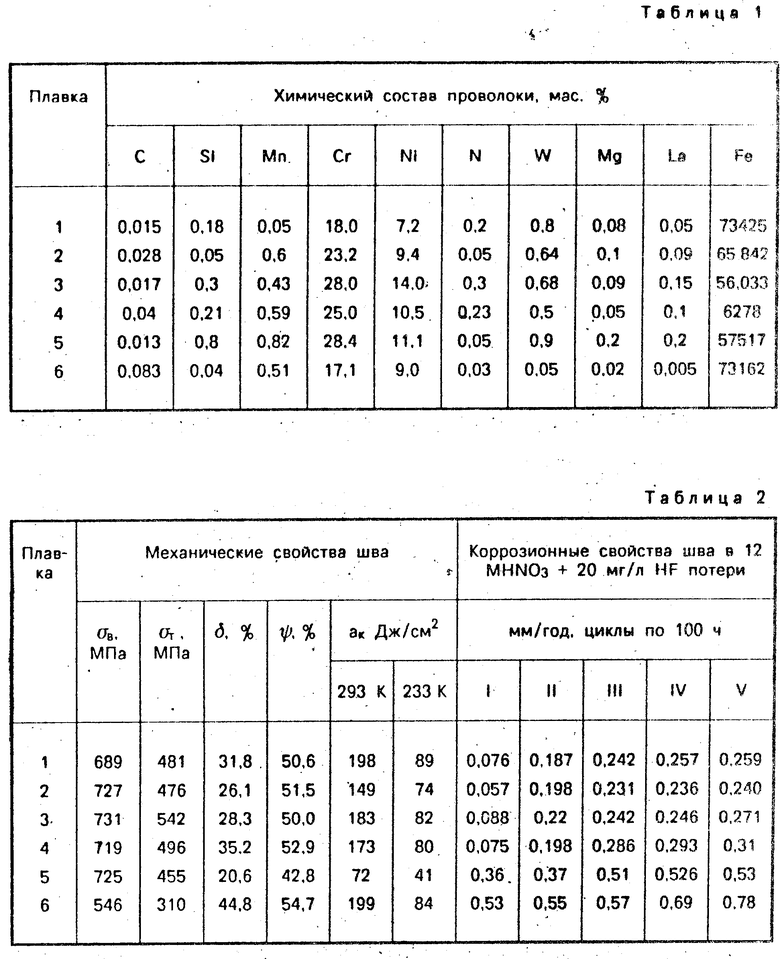

Для оценки качества предлагаемых составов сварочной проволоки по сравнению с запредельными и составом стали-прототипа были выплавлены в индукционной печи экспериментальные 7-килограммовые плавки заявляемых и запредельных сталей/ а также стали/ взятой за прототип/ химсостав которых приведен в табл. 1. Из полученной стали изготавливали проволоку диаметром 2 мм и применяли ее как присадку при автоматической сварке в аргоне вольфрамовым электродом в V-образную разделку аустенитно-ферритной стали 03X21Н6 толщиной 10 мм. Результаты механических и коррозионных испытаний полученных швов приведены в табл. 2.

Коррозионные испытания выполненных соединений проводили в 12-молярной азотной кислоте с добавкой 20 мг/л HF при температуре кипения в 5 циклов по 100 ч каждый. В табл. 2 приведено значение потерь по 5 циклам испытаний.

Анализ результатов испытаний показывает/ что механические свойства швов соединений/ выполненных с присадкой проволоки предлагаемых составов (плавки 1-4) находится не ниже уровня свойств стали 03X23Н6 (ГОСТ 7350-77). Швы/ выполненные с присадкой проволок запредельных составов/ либо обладают низкой пластичностью (плавка 5)/ либо низкими прочностными характеристиками (плавка 6).

Низкая пластичность швов/ полученных при сварке с применением проволоки из стали плавки 5 может быть вызвана образованием σ-фазы и высоким содержанием α-фазы с крупным зерном.

Величина коррозионных потерь свидетельствует/ что все швы/ выполненные проволоками предлагаемых составов/ относятся к классу стойких. Пониженной коррозионной стойкостью обладают швы/ выполненные проволокой из плавки 6. Это связано с высоким содержанием углерода.

Таким образом/ швы/ сваренные проволоками предлагаемых химических составов/ в которых учтены не только выявленные пределы по легирующим элементам/ но и зависимости между содержанием отдельных легирующих элементов/ обладают механическими свойствами на уровне основного металла и коррозионными свойствами в сильноокислительных средах/ которые позволяют отнести их к классу стойких.

Предлагаемый состав для сварочной проволоки может найти применение на заводах химического/ нефтяного и пищевого машиностроения при изготовлении ответственного оборудования из стали 03X23Н6/ 08X22Н6Т/ 02X18Н11/ 03X18Н10АГ5/ 08X18Н2Г8Т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ СТАЛИ ПОД ФЛЮСОМ | 1991 |

|

RU2023556C1 |

| Сталь | 1988 |

|

SU1615219A1 |

| Состав порошкового сварочного материала | 1983 |

|

SU1105289A1 |

| Коррозионно-стойкая аустенитно-ферритная сталь для сварки | 1989 |

|

SU1659522A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1988 |

|

RU1605451C |

| Сталь | 1988 |

|

SU1560614A1 |

| Состав сварочной проволоки | 1982 |

|

SU1092024A1 |

| Сварочная проволока | 1972 |

|

SU389681A1 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

Использование: присадочная проволока для сварки изделий, работающих в азотной кислоте с ионами фтора. Сущность изобретения: состав проволоки для сварки высоколегированных коррозионно-стойких аустенитно-ферритных сталей содержит, мас.%: углерод 0,015...0,04; кремний 0,05...0,3; марганец 0,05... 0,6; хром 18,0..28,0; никель 7,2...14,0; азот 0,05...0,3; вольфрам 0,5..0,8; магний 0,05. ..0,1; лантан 0,05...0,15; железо - остальное. Отношение количества никеля к количеству хрома в любом из составов должно быть меньше или равно 0,5 и больше или равно 0,4. Количество азота должно быть больше или равно количеству кремния. Проволока обеспечивает получение коррозионно-стойких швов с механическими свойствами, как у основного металла. 2 табл.

СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ, содержащий углерод, кремний, марганец, хром, никель, азот, железо, отличающийся тем, что он содержит дополнительно магний, вольфрам и лантан при следующем соотношении компонентов, мас.%:

Углерод 0,015 - 0,04

Кремний 0,05 - 0,3

Марганец 0,05 - 0,6

Хром 18,0 - 28,0

Никель 7,2 - 14,0

Азот 0,05 - 0,3

Вольфрам 0,5 - 0,8

Магний 0,05 - 0,1

Лантан 0,05 - 0,15

Железо Остальное

при этом соотношение содержания никеля и хрома должно быть меньше или равно 0,5 и больше или равно 0,4, а количество азота должно быть больше или равно количеству кремния.

Авторы

Даты

1994-06-15—Публикация

1992-05-21—Подача