Изобретение относится к сварочному производству, а более точно к способам автоматической сварки под флюсом закаливающихся сталей двумя последовательными дугами с применением проволок аустенитного и аустенитно-ферритного класса.

Известен способ многодуговой сварки стали в общую ванну однополярными электродами, при котором первый по ходу сварки электрод устанавливают вертикально, а для увеличения глубины провара второй электрод наклоняют в сторону, противоположную направлению сварки [1].

Данный способ позволяет получать требуемый провар в корне шва. Однако при сварке закаливающихся сталей аустенитными или аустенитно-ферритными проволоками не всегда удается получить требуемую стойкость швов против образования горячих или холодных трещин.

Известен также способ двухдуговой сварки под флюсом низкоуглеродистых сталей переменным и постоянным током разнополярными электродами ферритного класса, при котором с целью исключения влияния магнитных полей, обусловленных местом расположения токоподводов на свариваемых деталях, сварку первой дугой ведут постоянным током на обратной полярности [2].

При сварке низкоуглеродистых сталей данный способ позволяет исключить влияние магнитных полей, связанных с местом подключения тока к массе изделия. Однако при сварке закаливающихся углеродистых сталей низколегированными проволоками ферритного класса в металле шва часто образуются горячие трещины, а в околошовной зоне - трещины типа отколов. По этой причине данный способ не может быть применен для сварки закаливающихся сталей.

Задача - создать двухдуговой способ сварки сталей под флюсом, позволяющий повысить стойкость швов против образования горячих и холодных трещин, растекаемость валиков, а также производительность при двухдуговой сварке под флюсом закаливающихся углеродистых сталей.

Эта задача решена за счет двухдуговой сварки на постоянном токе при прямой полярности на одной или двух дугах проволоками определенного состава аустенитного класса либо в композиции с проволокой аустенитно-ферритного класса.

Стойкость швов против образования холодных трещин (отколов и отрывов) достигается за счет выбора состава проволок указанных классов, а также выполнение сварки, особенно первой по ходу сварки дугой на постоянном токе прямой полярности. При прямой полярности уменьшается доля основного металла в металле шва за счет уменьшения глубины провара при сварке на технологических режимах. Это улучшает качество переходного слоя и исключает образование отрывов по зоне сплавления.

В то же время на таких режимах еще обеспечивается требуемое качество сварки в части исключения непроваров и подворотов. Повышению стойкости швов против образования трещин способствует также выбор расположения электродов на строго определенном расстоянии в зависимости от длины сварочной ванны первой дуги. Экспериментально установлено, что оптимальным является расстояние между электродами, равное 0,7...0,9 длины сварочной ванны первой дуги.

Высокая стойкость швов против образования горячих трещин достигается при сварке комбинацией проволок определенного состава: на первой по ходу сварки дуге проволокой аустенитно-ферритного класса и на второй дуге - проволокой аустенитного класса. При этом ведение сварки первой дугой с применением проволоки аустенитно-ферритного класса позволяет применить обратную полярность и увеличить растекаемость наплавленного металла.

Это увеличивает провар кромок и улучшает качество сварки.

Применение проволоки аустенитно-ферритного класса на первой дуге резко увеличивает стойкость швов против образования горячих трещин за счет ферритной фазы, а выбор проволоки определенного состава в комбинации с проволокой аустенитного класса также определенного состава обеспечивает требуемое качество металла шва в части механических свойств и сопротивляемость образованию холодных трещин в зоне сплавления. При такой сварке в общую ванну происходит неполное смешивание двух составов наплавленного металла и за счет выбора легирования проволок обеспечивается требуемый комплекс свойств металла шва.

В этом случае во всех валиках многослойного шва и в целом в сварном соединении снижаются сварочные напряжения, обусловленные образованием в металле шва участков со значительным содержанием легированного δ -феррита (10-12%). Это в свою очередь благоприятно с точки зрения исключения образования холодных трещин в зоне сплавления и околошовной зоне при сварке закаливающихся сталей.

Наибольшая производительность достигается путем сварки обеими дугами на прямой полярности аустенитной проволокой. Сварка на прямой полярности по сравнению с обратной также обеспечивает высокий коэффициент наплавки. В зависимости от состава проволоки это повышение может составлять 26-30%.

Применение проволоки аустенитно-ферритного класса, обеспечивающей более высокую стойкость швов против образования горячих трещин, позволяет поднять режимы сварки без снижения качества и таким образом дополнительно увеличить производительность сварки.

Расстояние между дугами (электродами) составляет 0,7...0,9 длины сварочной ванны первой по ходу сварки дуги и при сварке первым располагают электрод из аустенитно-ферритной проволоки состава, мас.%: 0,01...0,05 углерода; 0,9. . .1,6 марганца; 0,4...0,8 кремния; 1.9...21 хрома; 8,6...10,2 никеля; 2...2,6 молибдена; 0,3...0,7 титана; 0,02...0,06 кальция; железо - остальное, а вторым - электрод из аустенитной проволоки состава, мас.%: 0,01...0,1 углерода; 0,2...1,0 кремния; 5...8 марганца; 18,5...22 хрома; 8. . . 11 никеля; 0,01. . .0,9 титана; железо - остальное, либо когда сварка обеими дугами выполняется на прямой полярности аустенитной проволокой.

При сварке проволокой аустенитно-ферритного класса не на первой, а на второй дуге не удается повысить стойкость швов против образования горячих трещин по сравнению со сваркой аустенитными проволоками. В то же время в ряде случаев, особенно при повышенных режимах сварки, снижается сопротивляемость сварного соединения против образования трещин-отрывов.

Использование на обеих дугах аустенитных проволок при сварке на обратной полярности приводит к снижению стойкости швов против образования горячих трещин и производительности сварки. А при сварке закаливающихся сталей аустенитно-ферритными проволоками на обратной полярности приводит к недопустимому снижению ударной вязкости металла шва, а также к снижению стойкости сварного соединения против образования трещин-отрывов по зоне сплавления к производительности сварки.

При расстоянии между дугами меньшем 0,7 длины сварочной ванны первой дуги заметно снижается стойкость швов против образования горячих и холодных трещин, а при большем 0,9 длины сварочной ванны ухудшается растекаемость валиков и уже образуются подвороты, а в ряде случаев снижается стойкость сварных соединений против образования отрывов.

Выполнение сварки проволоками указанных составов с содержанием всех легирующих элементов ниже нижнего предела приводит к образованию трещин-отрывов по зоне сплавления и снижению пластических свойств металла шва. При содержании в проволоках элементов выше верхнего предела снижается стойкость швов против образования горячих трещин.

В качестве примера применения заявляемого способа приводится описание сварки углеродистой закаливающейся стали типа 30ХН4М. Заварку разделки глубиной 40 мм с углом раскрытия 60о производят комбинированными электродными проволоками диаметром 5 мм - первая по ходу сварки аустенитно-ферритная состава, мас. % : 0,04 углерода; 1,23 марганца; 0,56 кремния; 19,86 хрома; 9,58 никеля; 2,32 молибдена; 0,52 титана; 0,05 кальция; железо - остальное, а вторая аустенитная проволока состава, мас.%: 0,07 углерода; 0,7 кремния; 7,1 марганца; 20,4 хрома; 9,6 никеля; 0,48 титана; железо - остальное.

Сварка выполняют под флюсом АНК-51А постоянным током обратной полярности на первой дуге и прямой - на второй дуге на режимах: Iсв = 650 А, Uд = 32-36 В; vсв = 18-24 м/ч.

Расстояние между дугами (L, мм) равно 0,8 длины сварочной ванны (l, мм) первой дуги, т.е. L = 0,8l. Для определения L перед сваркой производят наплавку валика одной дугой на обратной полярности аустенитно-ферритной проволокой под флюсом на указанном режиме с резким окончанием сварки путем отключения тока. После снятия шлака с валика замеряют длину кратера, которая соответствует длине сварочной ванны. В данном случае длина кратера (l, мм) 100 мм, соответственно L = 0,8l = 0,8 ˙100 = 80 мм.

На указанном режиме хорошее заполнение данной разделки достигается при ее заварке в 3 проходе. При этом в металле шва и сварочном соединении в целом не наблюдается каких-либо дефектов, валики имеют хорошее формирование и плавные переходы к основному металлу, кроме того, при такой сварке производительность процесса высока.

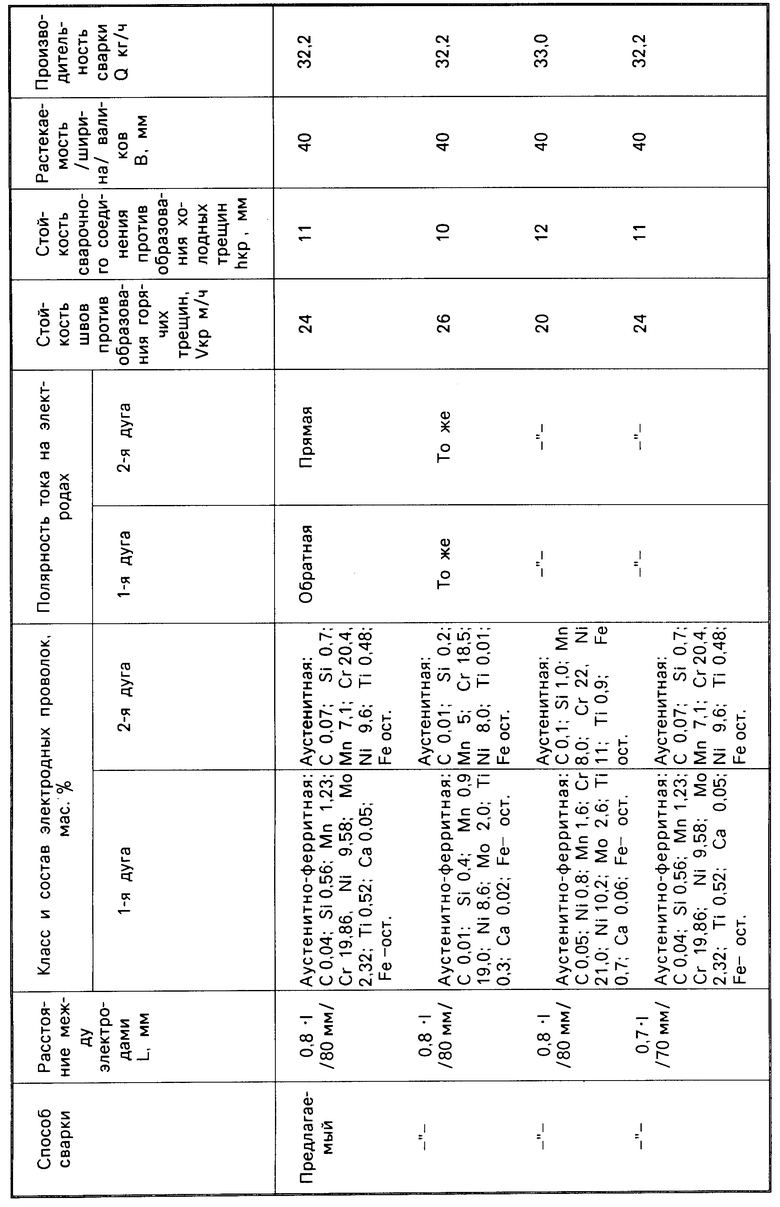

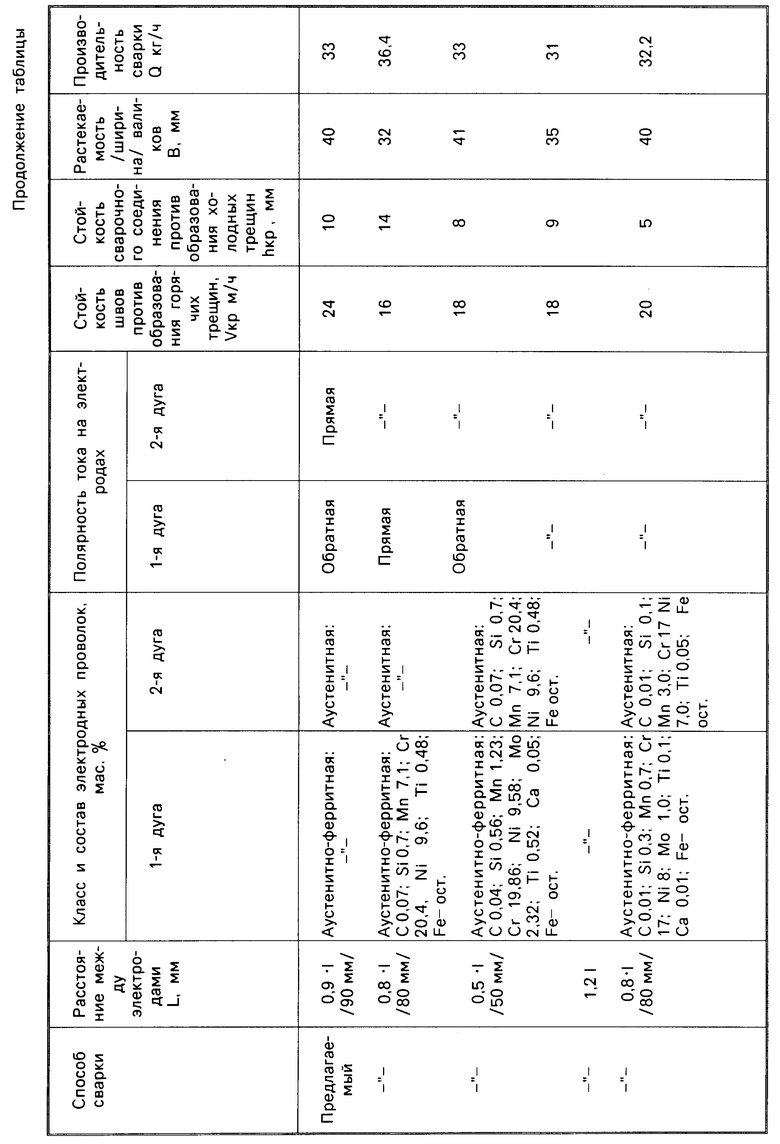

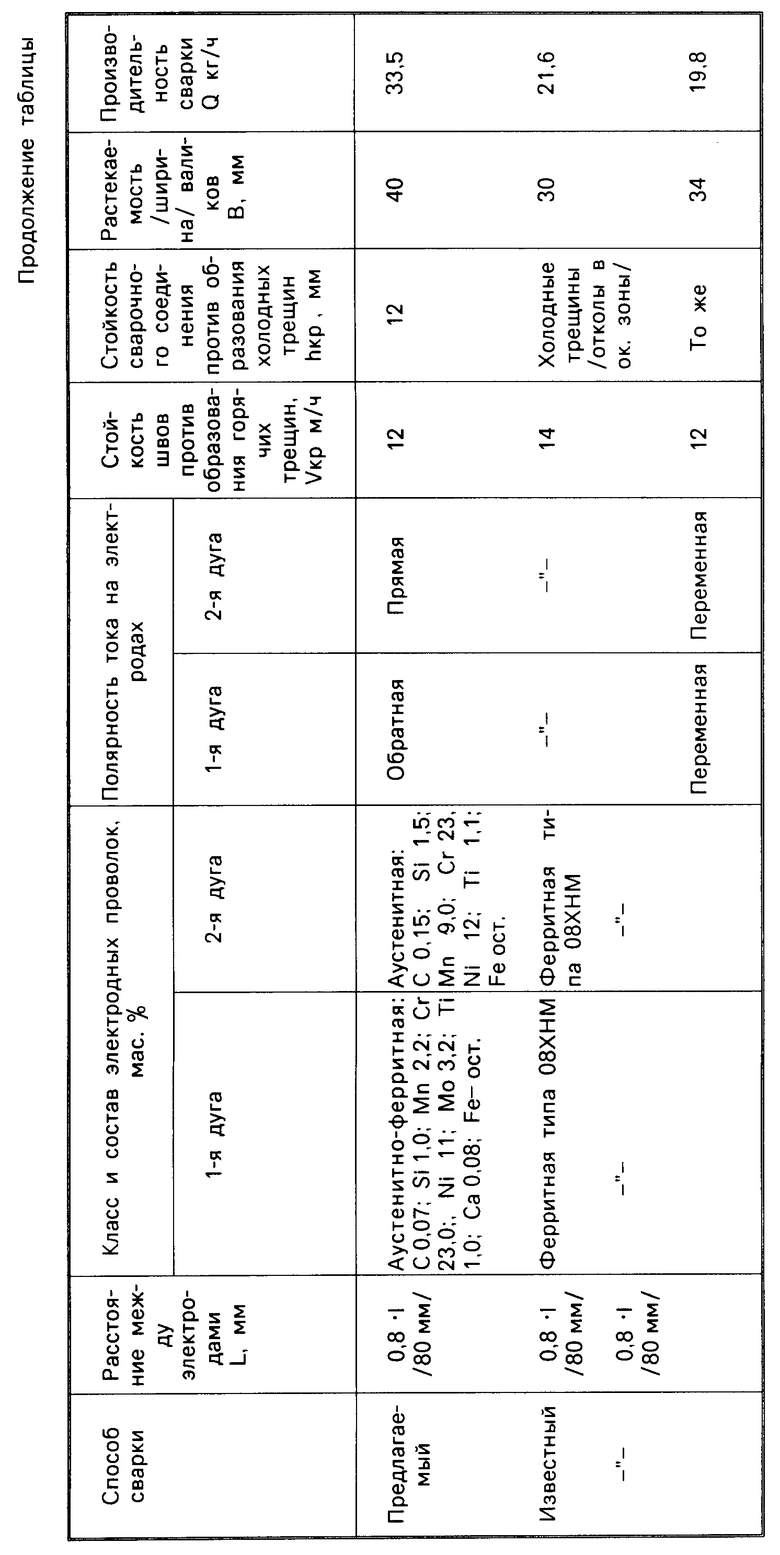

В таблице приведены данные по сварке закаливающихся сталей типа 30ХН4М проволоками диаметром 5 мм указанным способом, для сравнения приведены результаты по сварке известным способом ферритной проволокой типа 08ХНМ, а также при сварке данным способом, но с отклонениями от заявляемых параметров.

Стойкость швов против образования горячих трещин определялась при наложении на различных скоростях валиков в канавки, выстроганные на плитах из закаливающейся стали. За критерий бралась максимальная скорость сварки (Nкр, м/ч), при которой еще не образуются горячие трещины.

Стойкость швов против образования холодных трещин (отрывов) определялась при изгибе стыковых образцов из закаливающихся сталей после сварки. За критерий брался максимальный прогиб образца, при котором в сварном соединении еще не образуются трещины в зоне сплавления. Растекаемость валиков оценивалась по их ширине (В, мм), а производительность сварки по количеству наплавленного металла за 1 ч (Q, кг/ч) при сварке на одинаковых режимах.

Сварка 1-ой и 2-ой дугой во всех случаях выполнялась на режиме: Iсв = 650 А; Uд = 32-36 В.

По стойкости швов против образования горячих трещин заявляемый способ превосходит известный в среднем на 70-80%, по растекаемости валиков на 20-25% и по производительности сварки на 32-70%. Кроме того, при сварке по заявляемому способу на технологических режимах, в околошовной зоне не образуются холодные трещины.

Использование заявляемого способа в производстве конструкций из закаливающихся сталей позволяет повысить качество и производительность, эксплуатационную работоспособность, а также получить значительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для механизированной сварки сталей | 1980 |

|

SU899312A1 |

| Плавленый флюс для механизированной сварки | 1990 |

|

SU1756080A1 |

| Керамический флюс для механизированнойСВАРКи СТАли | 1979 |

|

SU823044A1 |

| Способ дуговой сварки | 1990 |

|

SU1818180A1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| Керамический флюс для автоматической сварки высоколегированных сталей и сплавов | 1982 |

|

SU1079388A1 |

| Керамический флюс для механизированной сварки высокопрочных сталей | 1990 |

|

SU1692794A1 |

| Состав стали | 1980 |

|

SU958061A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2110378C1 |

Использование: сварка под флюсом закаливающихся углеродистых сталей. Сущность изобретения: сварка по данному способу предусматривает применение аустенитной проволоки состава, мас.%: 0,01 - 0,05 C; 0,9 - 1,6 Mn; 0,4 - 0,8 Si; 19 - 21 Cr; 8,6 - 10,2 Ni; 2 - 2,6 Mo; 0,3 - 0,7 Ti; 0,02 - 0,06 Ca; остальное - Fe или в комбинации ее с проволокой аустенитно-ферритного класса состава, мас. %: 0,01 - 0,1 C; 0,2 - 1,0 Si; 5 - 8 Mn; 18,5 - 22 Cr; 8 - 11 Ni; 0,01 - 0,9 Ti; остальное - Fe. Для повышения стойкости швов против образования горячих и холодных трещин, растекаемости валиков сварку ведут аустенитными проволоками постоянным током прямой полярности либо на первой дуге аустенитно-ферритной проволокой на обратной полярности. Расстояние между электродами во всех случаях должно быть 0,7 - 0,9 длины сварочной ванны первой дуги. Способ позволяет сохранить высокую производительность двухдугового процесса. 2 з.п. ф-лы, 1 табл.

Углерод 0,01 - 0,05

Марганец 0,9 - 1,6

Кремний 0,4 - 0,8

Хром 19,0 - 21,0

Никель 8,6 - 10,2

Молибден 2,0 - 2,6

Титан 0,3 - 0,7

Кальций 0,02 - 0,06

Железо Остальное

либо из аустенитной проволоки, а вторым - электрод из аустенитной проволоки, содержащей, мас.%:

Углерод 0,01 - 0,1

Кремний 0,2 - 1,0

Марганец 5,0 - 8,0

Хром 18,5 - 22,0

Никель 8,0 - 11,0

Титан 0,01 - 0,9

Железо Остальное

2. Способ по п.1, отличающийся тем, что сварку электродом из аустенитно-ферритной проволоки ведут на обратной полярности.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Металлургические особенности многодуговой сварки под флюсом в сравнении с однодуговой, H.Thier, R.Killing, Schweibmitteilungen OERLIKON, Mai, 1984, s.32-39. | |||

Авторы

Даты

1994-11-30—Публикация

1991-12-17—Подача