Изобретение относится к металлургии, в частности к сталям, производимым в открытых дуговых печах и может использоваться для изготовления оборудования в химическом пищевом, перерабатывающем машиностроении, автомобильной и других отраслях промышленности с применением дуговых способов сварки.

В качестве прототипа выбрана ферритная коррозионностойкая сталь, содержащая следующие компоненты, мас.%: Углерод 0,01...0,10 Кремний 0,05....1,0 Марганец 0,05...1,0 Хром 17,0...30,0 Ванадий 0,...0,8 Алюминий 0,005...0,1 Титан 0,05...0,5 Азот 0,02...0,14 Магний 0,001...0,02 Железо Остальное

Сталь обладает хорошей свариваемостью, удовлетворительной коррозионной стойкостью в большинстве агрессивных продовольственных сред: молочной, уксусной, лимонной, муравьиной и других кислотах.

Недостатком известной стали является пониженная коррозионная стойкость в агрессивных средах, содержащих ионы хлора, что резко ограничивает область ее использования.

Цель изобретения - повышение стойкости стали против питтинговой коррозии при сохранении уровня пластических свойств.

Для достижения поставленной цели в ферритную коррозионностойкую сталь, содержащую углерод, марганец, кремний, хром, ванадий, алюминий, титан, азот, магний, дополнительно введен молибден и композиционный конденсат при следующем соотношении компонентов, мас. %: Углерод 0,01...0,08 Марганец 0,05. . . 0,8 Кремний 0,05...0,8 Хром 17...25 Ванадий 0,1...0,8 Алюминий 0,005. ..0,1 Титан 0,3...0,5 Азот 0,02...0,04 Магний 0,001...0,02 Молибден 0,5. ..3,3 Композиционный конденсат 0,5...2 Железо Остальное причем композиционный конденсат содержит, мас.%: хром 70...85; ультрадисперсные частицы оксида циркония - остальное.

Нижний предел содержания углерода в стали (0,01%) принят исходя из возможностей современной металлургии, верхний предел углерода в стали (0,08%) принят исходя из того, что при более высоком содержании углерода не будет обеспечиваться необходимая пластичность металла в толщинах более 2 мм и сталь будет резко охрупчиваться в зоне термического воздействия сварки.

Содержание углерода в стали 0,01% требует активных стабилизаторов, лучшими из которых является титан, ванадий.

Постоянными примесями, которые применяются в качестве раскислителей, в хромистых сталях являются алюминий, марганец, кремний.

Нижний предел содержания алюминия 0,005% обеспечивает отсутствие газовых раковин и других дефектов макроструктуры. Дальнейшее увеличение его до 0,1% направлено на повышение (совместно с титаном и ванадием) уровня пластических свойств стали и исключения дефектности слитков, слябов и проката по пленам, трещинам и расслоениям.

Введение ограниченного содержания кремния в сталь обусловлено тем, что при меньшем содержании кремния (0,05%) сталь содержит пузыри, раковины, а при большем содержании (свыше 0,8%) снижается величина ударной вязкости.

Нижний предел по содержанию марганца (0,05%) также выбран из условий обеспечения надлежащего раскисления стали и связывания серы в тугоплавкие сульфиды. Однако превышение содержания марганца в стали свыше (0,8%) нежелательно, поскольку марганец является аустенитизирующим элементом, способным образовывать в структуре дополнительное количество аустенита и привести металл к двухфазной структуре.

Хром относится к легирующим элементам, стабилизирующим в железных сплавах α-фазу, обеспечивая однофазность структуры, важнейшего условия технологической пластичности. Он легко пассивируется, обеспечивает высокую стойкость стали против питтинговой коррозии. Поэтому в стали при содержании хрома менее 17% снижается ее коррозионная стойкость, особенно при содержании углерода более 0,06%, так как может появиться аустенитная фаза в высокотемпературной области. При содержании хрома более 25% возрастает склонность к охрупчиванию при воздействии сварочного нагрева в сварных соединениях.

Для обеспечения стойкости стали против межкристаллитной коррозии необходим титан, который связывая углерод образует труднорастворимые карбиды и нитриды титана, предотвращая выделение по границам зерен сложных карбидов хрома, устраняет возможность активного развития процессов межкристаллитной коррозии. Исходя из этого нижний предел содержания титана (0,3%) выбран как минимально необходимое для свариваемых хромистых сталей, а верхний (0,5%), исходя из экстремального характера воздействия на ударную вязкость - снижения уровня вязкости при превышении указанного предела.

Введение азота оказывает влияние на кристаллизующийся металл, измельчает дендритную структуру, уменьшает химическую неоднородность, прежде всего по хрому и углероду. Добавки азота тормозят зарождение и рост карбидов хрома, при этом повышается стойкость против питтинговой коррозии. Исходя из этого нижний предел (0,02%) выбран как минимально необходимый, а верхний (0,04%) для сохранения однофазной ферритной структуры и обеспечения пластичности металла, в том числе при отрицательных температурах. При содержании азота более (0,05%) в присутствии углерода после сварки благодаря воздействию высокотемпературного нагрева в зоне термического влияния образуется по границам ферритных зерен аустенит. На границах феррита и аустенита наблюдаются выделения карбидов хрома, способствующие появлению межкристаллитной коррозии в сварных соединениях. Для устранения межкристаллитной коррозии сварных соединений необходима термическая обработка, которая способствует равномерному распределению хрома в ферритном зерне и устранению МКК. Поэтому ограничение содержания азота в пределах 0,02...0,04% в присутствии титана (0,3...0,5%) обеспечивает стойкость сварных соединений к МКК.

Введение магния в количестве (0,001...0,02%) в сталь сопровождается образованием сферических недеформирующихся неметаллических включений, представляющих собой соединение серы с магнием. Кроме того, микродобавки магния способствуют снижению содержания серы в стали.

В процессе охлаждения металла и последующих термообработок (в том числе при воздействии термического цикла сварки) азот образует нитридные соединения с ванадием и титаном.

Нижний предел по содержанию ванадия (0,1%) определен из условия получения определенной плотности выделения высокодисперсных частиц VC, V(C,N), VN.

Верхний предел содержания ванадия (0,8%) предусматривает возможность выплавки стали с содержанием углерода на верхнем пределе марочного состава.

Нитриды ванадия препятствуют развитию процесса рекристаллизации, предупреждают реакцию металла на термический цикл сварки, улучшая структуру и свойства околошовной зоны. Введение ванадия в сталь повышает также и стойкость ее против питтинговой коррозии. Кроме того нитриды ванадия, выделяясь в мелкодисперсном виде, повышают прочностные характеристики стали.

Молибден оказывает благоприятное влияние на повышение устойчивости против питтинговой коррозии высокохромистых сталей. Это обусловлено тем, что молибден может входить в состав сложных карбидов, замещая в них часть хрома, тем самым повышая содержание хрома в приграничной зоне. Кроме того, наличие молибдена в составе твердого раствора будет улучшать пассивируемость приграничных зон. Молибден исключает неблагоприятное влияние фосфора, так как находясь в твердом растворе, значительно снижает диффузионную подвижность атомов примесей, оттесняет их от границ зерен и выравнивает их содержание по объему зерна.

Нижний предел (0,5%) выбран как минимально необходимый, а верхний (3,3% ) - для обеспечения стойкости против питтинговой коррозии, выше этого предела хромистые стали склонны к образованию сигма-фазы и охрупчиванию. Для обеспечения стойкости и питтинговой коррозии и высоких пластических свойств ферритной стали комплексно легированной титаном, ванадием, азотом, молибденом вводится в сталь композиционный конденсат (хром с ультрадисперсными частицами циркония). Такой конденсат состоит из хромовой матрицы и равномерно распределенных в ней тугоплавких модифицирующих частиц оксида циркония. Причем содержание хрома в пластиках композиционного конденсата составляет 70-85%, оксида циркония 30-15%.

Введение в расплав композиционного конденсата, полученного испарением в вакууме одновременно из двух источников, один из которых содержит металлический хром, а другой спрессованный штабик ZrO2 и осажденных на подогретой подложке, обеспечивает равномерное распределение ультрадисперсных частиц оксида циркония в жидкой ванне. Ультрадисперсные частицы оксида циркония, будучи тугоплавкими, служат затравками, уменьшая работу образования критического зародыша, приводят к гетерогенному зарождению ферритной структуры при кристаллизации. При гетерогенном зарождении атомы хрома, концентрируясь на оксидах циркония, как на подложке, чистой от примесей, повышают стойкость стали против питтинговой коррозии.

Кроме того, в результате присадки композиционного конденсата размер первичного зерна в стали уменьшается в 6-8 раз. Ширина зоны транскристаллизации слитка уменьшается в 4-5 раз, значительно уменьшается глубина усадочной раковины. Устраняется полностью осевая рыхлость слитков, значительно уменьшаются все виды ликвидации, сводится до минимума анизотропия свойств металла в направлении вдоль и поперек проката. Уменьшается содержание газов.

Как показали опыты, введение оксида циркония в виде порошка к неравномерному распределению его в расплаве вследствие комкования, слипания, что ведет к расслоению металла при прокатке.

Присадка оксидов циркония с помощью твердого металла, полученного методом порошковой металлургии, не обеспечивает получение пластических свойств, в связи с окисленностью поверхностью оксида циркония их коагуляцией и всплыванием.

Комплекс решений совместного легирования ферритной стали титаном, ванадием, азотом, молибденом модифицирование композиционным конденсатом способствует получению мелкого ферритного зерна, распределению оксидных и нитридных выделений преимущественно в теле зерна, а не по границам, обеспечивает стойкость против питтинговой коррозии и высокие пластические характеристики металла.

Нижний предел композиционного конденсата (0,5%) выбран как минимально необходимый, а верхний (2,0%) - для сохранения пластичности ферритного металла.

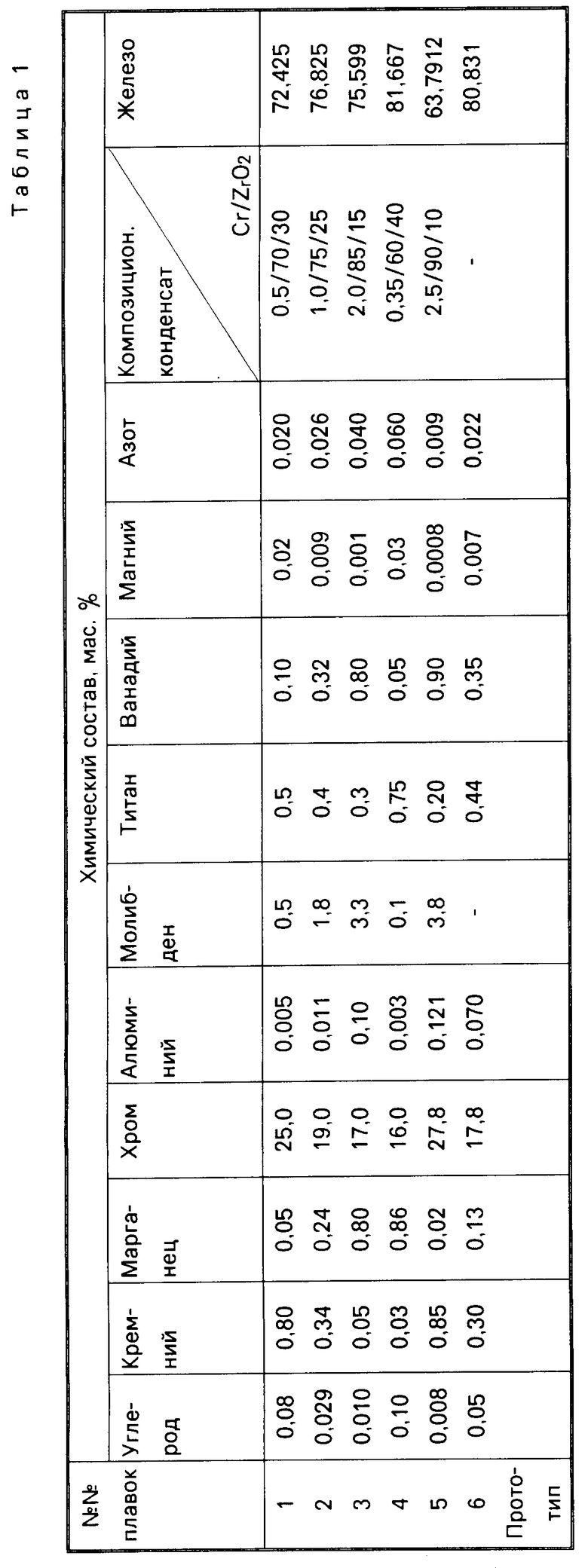

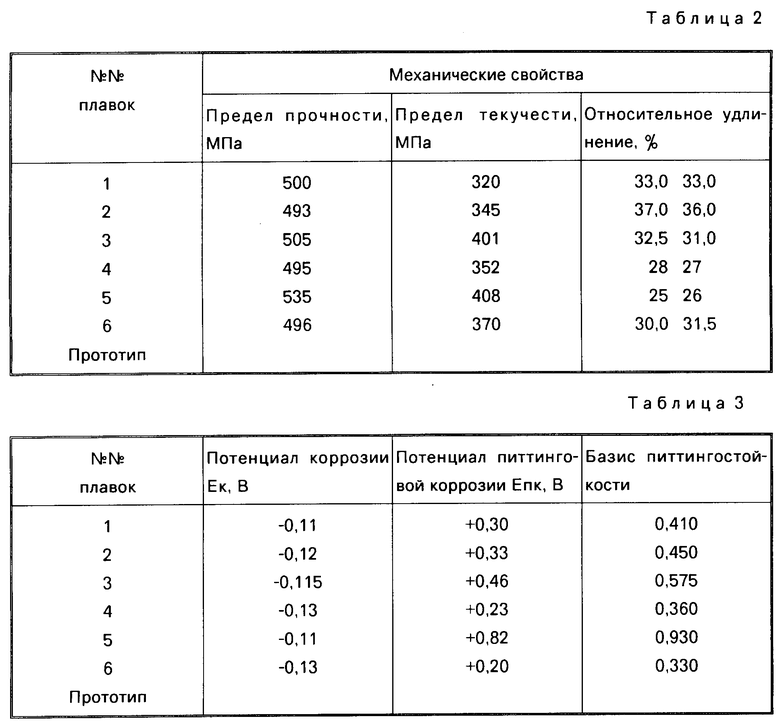

Выплавка и прокатка стали на толщину 10 мм предлагаемого состава и прототипа проходила нормально, без нарушений сплошности металла. Выход годного составляет 89-92%. Горячекатаный лист подвергали нагреву при 900оС выдержке 1 ч и охлаждали в воде. Химический состав опытных плавок и известной стали приведен в табл.1, а их прочностные характеристики - в табл.2.

Коррозионные исследования в зависимости от содержания молибдена проводили гальваностатическим методом определения потенциала питтинговой коррозии и базиса питтингообразования на потенциостате П-К5848 при 20оС в 3% растворе NaCl, рН 6,5. Результаты испытаний приведены в табл.3. Молибден вызывает смещение потенциала питтингообразования в положительную сторону, что соответствует повышению стойкости к питтинговой коррозии. Оптимальный состав N 2.

Предлагаемая сталь может найти широкое применение на предприятиях Минхиммаша, пищевого и перерабатывающего машиностроения и других отраслей народного хозяйства в качестве экономического заменителя хромоникельмолибденовых сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016133C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ СТАЛИ ПОД ФЛЮСОМ | 1991 |

|

RU2023556C1 |

| НАНОСТРУКТУРИРОВАННАЯ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2010 |

|

RU2452789C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| НАНОСТРУКТУРИРОВАННАЯ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2010 |

|

RU2452788C2 |

Изобретение относится к металлургии, в частности к ферритной коррозионностойкой стали, которая предназначена для изготовления оборудования в химическом, пищевом, перерабатывающем машиностроении и других отраслях промышленности с применением дуговых способов сварки. Сущность: сталь обеспечивает стойкость против питтинговой коррозии при сохранении уровня пластических свойств и расширяет области ее использования. Сталь содержит, мас.%: углерод 0,01. ..0,08; марганец 0,05...0,8; кремний 0,05...0,8; хром 17...25; ванадий 0,1. . .0,8; алюминий 0,005...0,1; титан 0,3...0,5; азот 0,02...0,04; магний 0,0001. ..0,02; молибден 0,5...3,3; композиционный конденсат 0,5...2; железо - остальное, причем композиционный конденсат содержит хром 70-85, ультрадисперсные частицы циркония - остальное. 3 табл.

ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ, содержащая углерод, марганец, кремний, хром, ванадий, алюминий, титан, азот, магний, железо, отличающаяся тем, что, с целью повышения стойкости против питтинговой коррозии при сохранении уровня пластических свойств, она дополнительно содержит молибден и композиционный конденсат при следующем соотношении компонентов, мас.%:

Углерод 0,01 - 0,08

Марганец 0,05 - 0,8

Кремний 0,05 - 0,8

Хром 17 - 25

Ванадий 0,1 - 0,8

Алюминий 0,005 - 0,1

Титан 0,3 - 0,5

Азот 0,02 - 0,04

Магний 0,001 - 0,02

Молибден 0,5 - 3,3

Композиционный конденсат 0,5 - 2

Железо Остальное

причем композиционный конденсат содержит, мас.%:

Хром 70 - 85

Ультрадисперсные частицы оксида циркония Остальное

| Ферритная коррозионностойкая сталь | 1983 |

|

SU1112066A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-15—Публикация

1990-07-18—Подача