Изобретение относится к металлургии и предназначено для использования при непрерывной разливке металлов.

Известно устройство для контроля поверхностных дефектов горячей заготовки в процессе ее отливки на МНЛЗ, содержащее датчик цилиндрической формы, ось которого перпендикулярна контролируемой поверхности, тележку и регистрирующую аппаратуру [1]

Недостатком известного технического решения является малая ширина контролируемого участка.

Из известных технических решений ближайшим к изобретению является устройство для контроля поверхностных дефектов горячей заготовки в процессе ее отливки на МНЛЗ, содержащее раму, датчик цилиндрической формы, ось которого перпендикулярна контролируемой поверхности, узел сканирования, включающий направляющие, параллельные контролируемой поверхности заготовки и перпендикулярные ее оси, установленную на направляющих с возможностью перемещения каретку с закрепленным на ней датчиком, привод перемещения каретки и регистрирующую аппаратуру [2]

Недостатками известного технического решения являются малые точность и быстродействие. Первый недостаток связан с отсутствием средства, обеспечивающего постоянство зазора между детектором и контролируемой поверхностью. Второй недостаток вытекает из существующих ограничений скорости перемещения механических частей устройства.

Цель изобретения повышение точности и быстродействиях

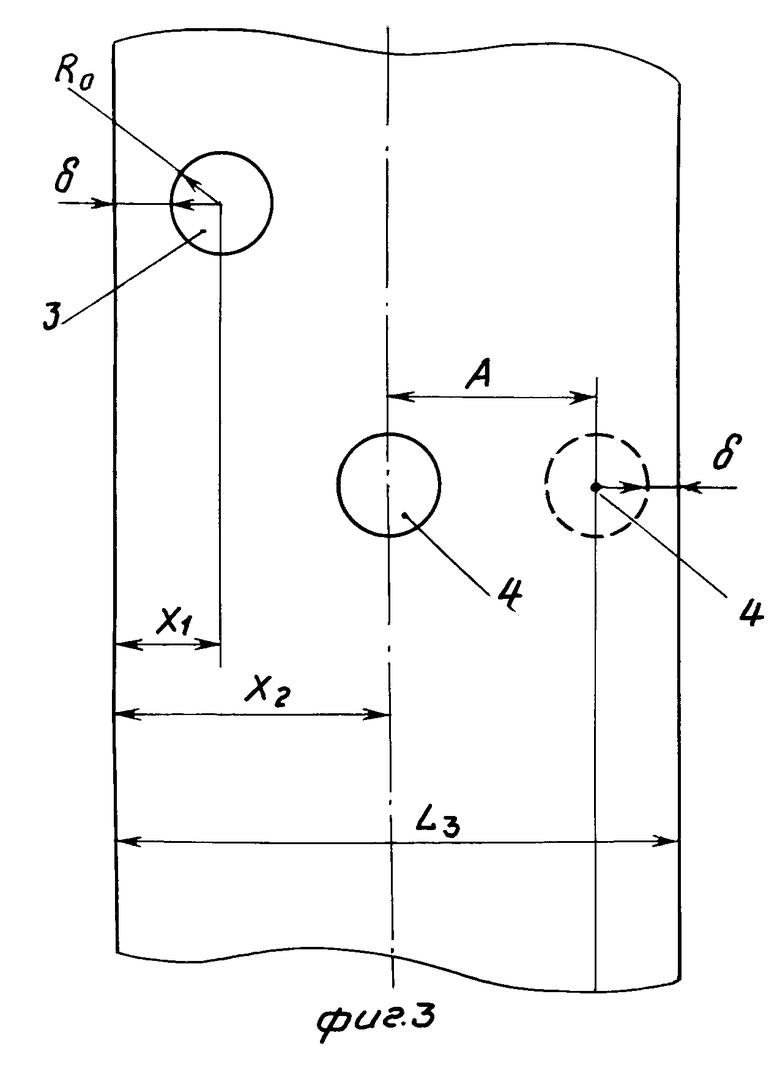

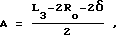

Это достигается тем, что устройство для контроля поверхностных дефектов горячей заготовки в процессе ее отливки на МНЛЗ, содержащее раму, датчик цилиндрической формы, ось которого перпендикулярна контролируемой поверхности, узел сканирования, включающий направляющие, параллельные контролируемой поверхности заготовки и перпендикулярные поверхности ее оси, установленную на направляющих с возможностью перемещения каретку с закрепленным на ней датчиком и привод перемещения каретки, и регистрирующую аппаратуру, дополнительно содержит вторую раму, второй датчик цилиндрической формы, ось которого перпендикулярна контролируемой поверхности, второй узел сканирования, включающий вторые направляющие, параллельные контролируемой поверхности заготовки и перпендикулярные ее оси, установленную на вторых направляющих с возможностью перемещения вторую каретку и второй привод перемещения второй каретки, оба узла сканирования дополнительно содержат соответственно первую и вторую тележки, установленные с возможностью касания колеса поверхности заготовки, причем первая и вторая тележки шарнирно закреплены на первой и второй рамах соответственно с возможностью поворота в двух взаимно перпендикулярных плоскостях, нормальных контролируемой поверхности, из которых одна параллельна оси заготовки, первая и вторая направляющие установлены на первой и второй тележке соответственно, второй датчик установлен на второй каретке, амплитуда сканирования A  где Lз ширина заготовки; Ro радиус датчика; δ= 0-40 мм ширина неконтролируемого участка вблизи кромки заготовки, а координаты центров датчиков вдоль оси, параллельной направляющим, в исходном положении Х1 Ro + δ X2 Lз/2, где отсчет координат ведется от кромки заготовки.

где Lз ширина заготовки; Ro радиус датчика; δ= 0-40 мм ширина неконтролируемого участка вблизи кромки заготовки, а координаты центров датчиков вдоль оси, параллельной направляющим, в исходном положении Х1 Ro + δ X2 Lз/2, где отсчет координат ведется от кромки заготовки.

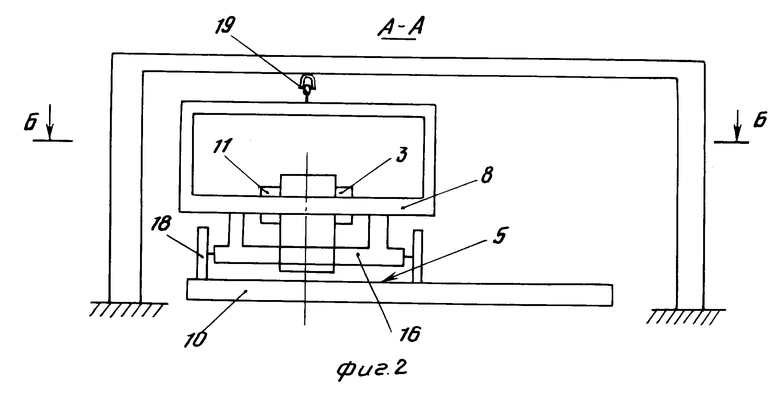

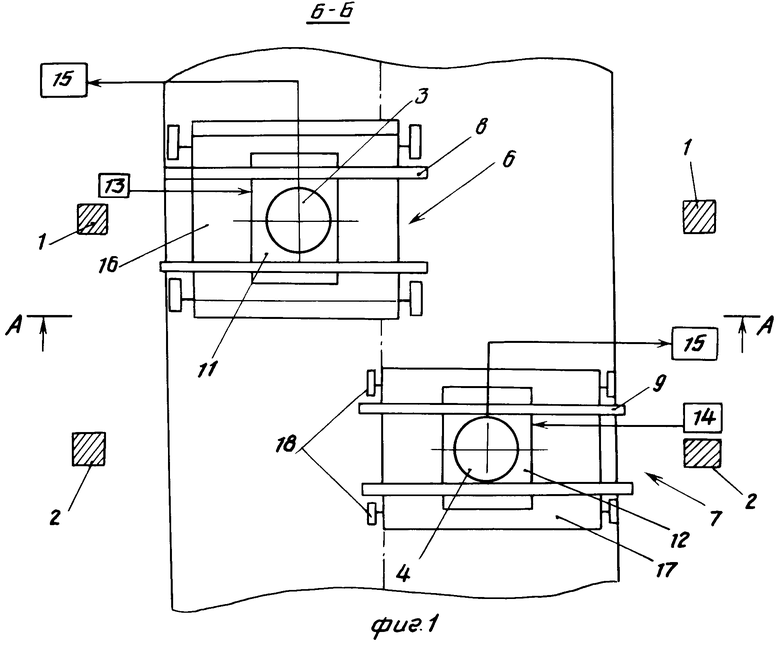

На фиг. 1 представлено устройство, план; на фиг. 2 то же, вид спереди; на фиг. 3 геометрические параметры устройства.

Устройство содержит первую 1 и вторую 2 рамы, первый 3 и второй 4 датчики цилиндрической формы, оси которых перпендикулярны контролируемой поверхности 5, первый 6 и второй 7 узлы сканирования, включающие первые 8 и вторые 9 направляющие, параллельные контролируемой поверхности заготовки 10 и перпендикулярные ее оси, первую 11 и вторую 12 каретки с закрепленными на них датчиками и первый 13 и второй 14 приводы перемещения кареток и регистрирующую аппаратуру 15.

Устройство содержит также первую 16 и вторую 17 тележки, установленные с возможностью касания колесами 18 поверхности заготовки. Тележки оснащены шарнирами 19, через которые они закреплены на рамах. Шарниры выполнены с возможностью поворота в двух взаимно перпендикулярных плоскостях, нормальных контролируемой поверхности, одна из которых параллельна оси заготовки.

Тележки смещены относительно друг друга по оси заготовки. Координаты центров датчиков принимают указанные выше значения. Затем включают приводы 13 и каретки 11, 12 начинают возвратно-поступательное движение, амплитуда А которого подобрана таким образом, что центр первого датчика 3 (в правом на фиг. 1 положении) совпадает с осью заготовки. За счет этого обеспечивается полное перекрывание участков контроля первого 3 и второго 4 датчиков и центральной части заготовки. При отливке на МНЛЗ заготовка движется относительно устройства, поэтому датчики совершают сложное пилообразное движение относительно контролируемой поверхности. Подбором скорости сканирования достигается перекрытие соседних траекторий сканирования вдоль заготовки. Таким образом, устройство обеспечивает сплошной контроль. При этом дефекты фиксируются с помощью регистрирующей аппаратуры.

Устройство может быть использовано для контроля одной или двух больших граней заготовки.

Ширина неконтролируемого участка δ не может быть отрицательной, посколько в этом случае первый 3 и второй 4 датчики будут выходить за кромку заготовки, и на регистрирующей аппаратуре 15 будет зафиксирован ложный дефект от кромки. Величина δ не может превышать 40 мм, так как, например, для слябов шириной 1000 мм неконтролируемой окажется более 8% поверхности.

Для контроля сляба шириной 1000 мм и толщиной 160 мм использованы датчики радиусом R 50 мм. Величина δ принята равной 10 мм. Координаты начальных точек центров датчиков Х1 60 мм, Х2 500 мм. После включения приводов 13, 14 датчики 3, 4 начинают возвратно-поступательное движение с амплитудой А 440 мм. В крайнем правом на фиг. 3 положении второй датчик 4 находится на расстоянии 10 мм от правой кромки сляба. Точность задания зазора между датчиками и контролируемой поверхностью определяется расстоянием между передними и задними колесами тележек, равным 0,5 м. Отсюда, например, при максимальной непланшетности сляба, равной 1 мм на 1 м, в предложенном решении отклонение зазора составит 0,5 мм. В известном решении средств отслеживания величины зазора, как таковых, нет.

Датчик находится на неизменном уровне по высоте, поэтому непостоянство зазора зависит только от положения поверхности сляба. Последний опирается на ролики, расстояние между которыми 2 м, отсюда для указанной непланшетности отклонение зазора составляет 2 мм. Для датчика, работающего в линейном режиме, точность обратно пропорциональна величине зазора, поэтому в настоящем устройстве точность измерения в 4 раза выше.

Вторым преимуществом изобретения является повышение быстродействия. Дело в том, что любой датчик и регистрирующая аппаратура имеют ограничения в скорости сканирования. Эти ограничения в конечном итоге выражаются таким параметром, как максимальная скорость сканирования, отсюда время измерения определяется только пройденным путем. Поскольку в настоящем устройстве пройденный путь или амплитуда сканирования в 2 раза меньше, то и быстродействие в 2 раза выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ГОРЯЧЕЙ ЗАГОТОВКИ В ПРОЦЕССЕ ЕЕ ОТЛИВКИ НА МНЛЗ | 1992 |

|

RU2037375C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ГОРЯЧЕЙ ЗАГОТОВКИ В ПРОЦЕССЕ ЕЕ РАЗЛИВКИ НА МНЛЗ | 1992 |

|

RU2037376C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ГОРЯЧЕЙ ЗАГОТОВКИ В ПРОЦЕССЕ ЕЕ ОТЛИВКИ НА МНЛЗ | 1992 |

|

RU2037378C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ГОРЯЧЕЙ ЗАГОТОВКИ В ПРОЦЕССЕ ЕЕ ОТЛИВКИ НА МНЛЗ | 1992 |

|

RU2043846C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ГОРЯЧЕЙ ЗАГОТОВКИ В ПРОЦЕССЕ ЕЕ ОТЛИВКИ НА МНЛЗ | 1992 |

|

RU2043847C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038916C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2038187C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043833C1 |

| ПОДЪЕМНО-ПОВОРОТНЫЙ СТЕНД ДЛЯ УСТАНОВОК НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРИ ПОТОЧНОМ ВАКУУМИРОВАНИИ МЕТАЛЛА | 1992 |

|

RU2037364C1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА | 1992 |

|

RU2037532C1 |

Изобретение относится к металлургии и предназначено для использования при непрерывной разливке металлов. Устройство для контроля поверхностных дефектов горячей заготовки в процессе ее отливки на МНЛЗ содержит раму 1, датчик 3 цилиндрической формы, ось которого перпендикулярна контролируемой поверхности, узел 6 сканирования, включающий направляющие, параллельные контролируемой поверхности заготовки и перпендикулярные ее оси, установленную на направляющих с возможностью перемещения каретку 11 с закрепленным на ней датчиком и привод 13 перемещения каретки, и регистрирующую аппаратуру 10. Для повышения точности и быстродействия устройство дополнительно содержит вторую раму 2, второй датчик 4 цилиндрической формы, ось которого перпендикулярна контролируемой поверхности, второй узел 7 сканирования, включающий вторые направляющие 9, параллельные контролируемой поверхности заготовки и перпендикулярные ее оси, установленную на вторых направляющих с возможностью перемещения вторую каретку 12 и второй привод 14 перемещения второй каретки. Оба узла сканирования дополнительно содержат соответственно первую и вторую тележки 16, 17, установленные с возможностью касания колесами 18 поверхности заготовки, причем первая и вторая тележки шарнирно закреплены на первой и второй рамах соответственно с возможностью поворота в двух взаимно перпендикулярных плоскостях, нормальных контролируемой поверхности, из которых одна параллельна оси заготовки. Первая и вторая направляющие установлены на первой и второй тележке соответственно, второй датчик установлен на второй каретке, амплитуда сканирования  где L3 - ширина заготовки; Ro - радиус датчика; δ = 0-40 мм - ширина неконтролируемого участка вблизи кромки заготовки, а координаты центров датчиков вдоль оси, параллельной направляющим, в исходном положении X1= Ro+δ; X2= L3/2, где отсчет координат ведется от кромки заготовки. 3 ил.

где L3 - ширина заготовки; Ro - радиус датчика; δ = 0-40 мм - ширина неконтролируемого участка вблизи кромки заготовки, а координаты центров датчиков вдоль оси, параллельной направляющим, в исходном положении X1= Ro+δ; X2= L3/2, где отсчет координат ведется от кромки заготовки. 3 ил.

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ГОРЯЧЕЙ ЗАГОТОВКИ В ПРОЦЕССЕ ЕЕ ОТЛИВКИ НА МНЛЗ, содержащее раму, датчик измерения дефектов, выполненный цилиндрическим, ось которого перпендикулярна контролируемой поверхности, узел сканирования, включающий направляющие, параллельные контролируемой поверхности заготовки и перпендикулярны ее оси, установленную на направляющих с возможностью перемещения каретку с закрепленным на ней датчиком, привод перемещения каретки, регистрирующую аппаратуру, соединенную с датчиком, отличающееся тем, что оно дополнительно содержит вторую раму, второй датчик измерения дефектов, соединенный с регистрирующей аппаратурой, ось которого перпендикулярна контролируемой поверхности, второй узел сканирования, включающий вторые направляющие, параллельные контролируемой поверхности заготовки и перпендикулярные ее оси, установленную на вторых направляющих с возможностью перемещения вторую каретку и второй привод перемещения второй каретки, оба узла сканирования дополнительно содержат соответственно первую и вторую тележки, установленные с возможностью касания колесами поверхности заготовки, причем первая и вторая тележки шарнирно закреплены на первой и второй рамах соответственно с возможностью поворота в двух взаимно перпендикулярных плоскостях, нормальных контролируемой поверхности, из которых одна параллельна оси заготовки, первая и вторая направляющие установлены на первой и второй тележке соответственно, второй датчик установлен на второй каретке, причем амплитуда сканирования каждого датчика

где Lз ширина заготовки;

R0 радиус датчика;

δ 0 40 мм ширина неконтролируемого участка вблизи кромки заготовки,

а координаты центров датчиков вдоль оси, параллельной направляющим, в исходном положении составляют

X1= Ro+δ,

X2= L3/2

с отсчетом координат от кромки заготовки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кляйн Й | |||

| и др | |||

| Контроль поверхностных дефектов на горячих непрерывнолитых заготовках | |||

| Черные металлы, 1987, N 2, с.21-25. | |||

Авторы

Даты

1995-06-19—Публикация

1992-12-22—Подача