Изобретение касается установки такого типа, которая предназначена для шлифования, например, округлых вставок штыревых долото и т.п. В частности, изобретение касается установки такого типа, которая содержит вращающееся устройство, вертикальное регулирование которого осуществляется с помощью рычага или рычажной системы, вращательно закрепленной на стойке или рамной конструкции. Вертикальный вал вращающегося устройства соединен со шлифовальной головкой с помощью приспособления, а на ее выходном валу находится шлифовальный палец. Шлифовальная поверхность пальца является активной в точке пересечения между соответствующими продольными осями вращающегося устройства и шлифовальной головки. Шлифовальный палец является самоцентрирующимся на обрабатываемой округлой вставке.

Самоцентрирующиеся установки для шлифования округлых вставок известны. В известных установках такого типа шлифовальная головка движется по орбитальной траектории, будучи жестко соединенной с вращающимся валом вращающегося устройства. Такая конструкция создает определенные проблемы, среди которых такая, как воздействие центробежных сил на шлифовальную головку, но главная заключается в том, что на выходном валу вращающегося устройства необходимо выполнять шарнирное соединение для подачи движущих и охлаждающих агентов к шлифовальной головке. Другим недостатком этой конструкции является то, что вращающаяся шлифовальная головка представляет скрытую опасность возможного повреждения оператора установки.

Следовательно, существует потребность в устранении этих недостатков, а также в упрощении конструкции установки для шлифования округлых вставок в общих аспектах, не отступая от ее самоцентрирующейся функции, а также простоты в обращении, позволяющей оператору маневрировать такой установкой, не прикладывая особых усилий, что характерно для шлифовальной установки по изобретению.

Установка для ремонта или обновления округлых вставок штыревых долото известна. Она включает кронштейн, поднимающийся и опускающийся вдоль стойки. На кронштейне установлено вращающееся устройство, вал которого взаимодействует с приводными средствами так, чтобы установленная сбоку шлифовальная головка совершала качательное орбитальное движение. Это достигается за счет крепления шлифовальной головки к кольцу так, чтобы приводной вал ее располагался наклонно к вертикальной линии обновляющей установки. Кольцо вращательно установлено в кронштейне и приводится в действие приводным валом вращающегося устройства. Шлифовальная головка поддерживается на опорах в центральном отверстии кольца и предотвращается от вращения с помощью упругого соединения, связывающего ее с кронштейном.

Кроме недостатка, обусловленного тем, что собственный вес установки и трение, возникающее в подшипниках, противодействуют самоцентрирующему действию и оператор испытывает трудности в маневрировании установкой, данная установка обладает рядом конструктивных проблем, главным образом обусловленных поперечным (боковым) расположением шлифовальной головки и ее сложными вращающимися средствами.

Целью изобретения является устранение указанных недостатков тем, что вращающееся приспособление на выходном валу вращающегося устройства снабжено компенсирующим вращение подшипниковым устройством, с помощью которого шлифовальная головка удерживается на своем верхнем конце вертикально. Компенсирующее вращение устройство передает невращательное качательное движение шлифовальной головке от вращательного действия вращающего устройства.

Другой целью изобретения является достижение отличия от установки-прототипа, а также получение высокоустойчивой легко маневренной установки для шлифования округлых вставок благодаря тому, что шлифовальная головка не должна размещаться на установленном сбоку элементе, как в известной установке и должна иметь определенную массу благодаря тому, что ее центр тяжести лежит в непосредственной близости от вертикальной центральной оси вращающегося устройства. Такая улучшенная стабильность не может быть достигнута в известной шлифовальной головке, вращающейся в кольцевом элементе, даже если шлифовальная головка подвешена под кольцом. Кроме того, такую модификацию известной установки трудно реализовать, что среди прочих причин обусловлено необходимостью защиты шестерен.

Опорная конструкция, выполненная во вращающемся приспособлении съемно закреплена в нем. Это позволяет производить регулировку узла, образованного между соответствующими продольными осями шлифовальной головки и вращающегося устройства, с тем, чтобы обеспечить регулировку невращающегося качательного движения от нуля и выше. Маневренность обладающей признаками изобретения установки облегчается также за счет того, что рычажная система содержит два горизонтальных рычага, которые свободно перемещаются в горизонтальной плоскости и взаимно соединены на одном конце с помощью вертикального шарнира. На другом или противоположном конце одного рычага установлено вращающееся устройство, тогда как другой или противоположный конец другого рычага установлен так, что может подниматься и опускаться по стойке или раме, на которой смонтирована шлифовальная головка. Подъем и опускание второго рычага осуществляется с помощью одностороннего действия цилиндра, поршень которого соединен с подшипником, с помощью которого второй рычаг вращательно закреплен на стойке.

Такая упрощенная рычажная конструкция, состоящая из двух рычагов и одного цилиндра с поршнем, функционирует так же, как система параллельных рычагов, описанная в аналоге с преуменьшением самоцентрирующего действия, достигнутого с помощью этих систем. Кроме того, достигается более компактная конструкция, которая легко может разметиться в кожухе или корпусе.

Работа оператора значительно облегчается за счет выполнения на передней стороне корпуса, обращенной к оператору, приборной панели, на которой размещены все устройства управления и измерения, необходимое для осуществления операции шлифования округлых вставок.

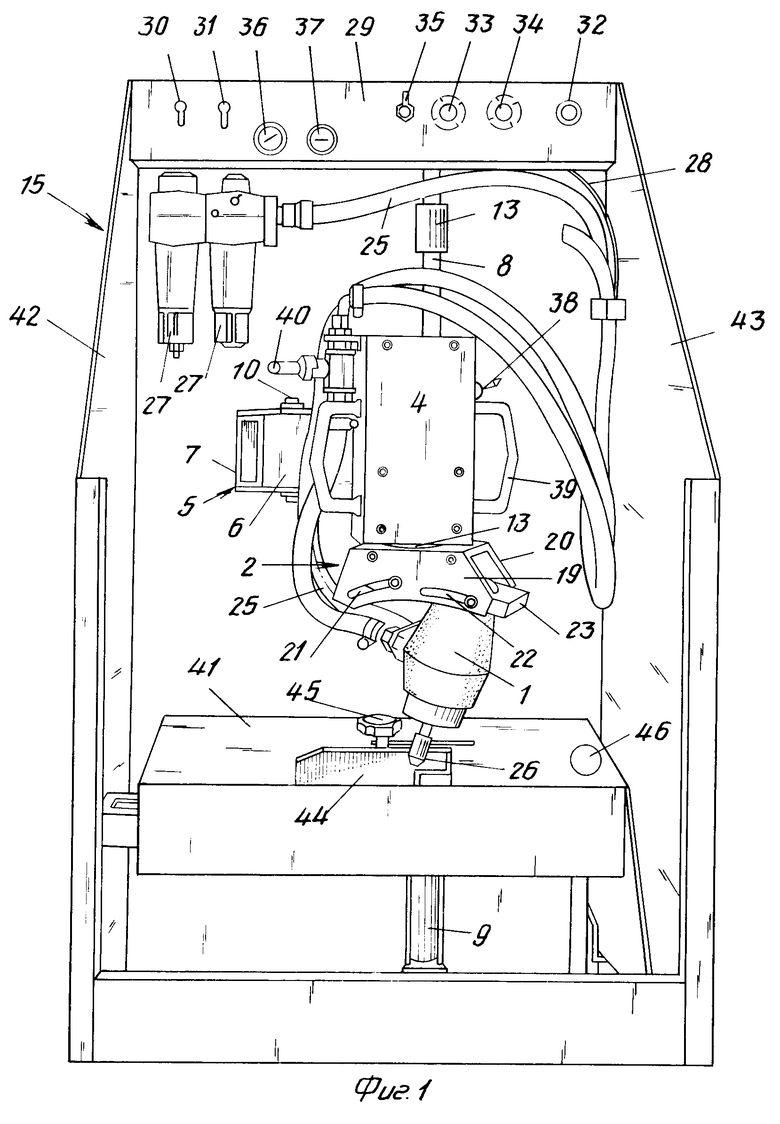

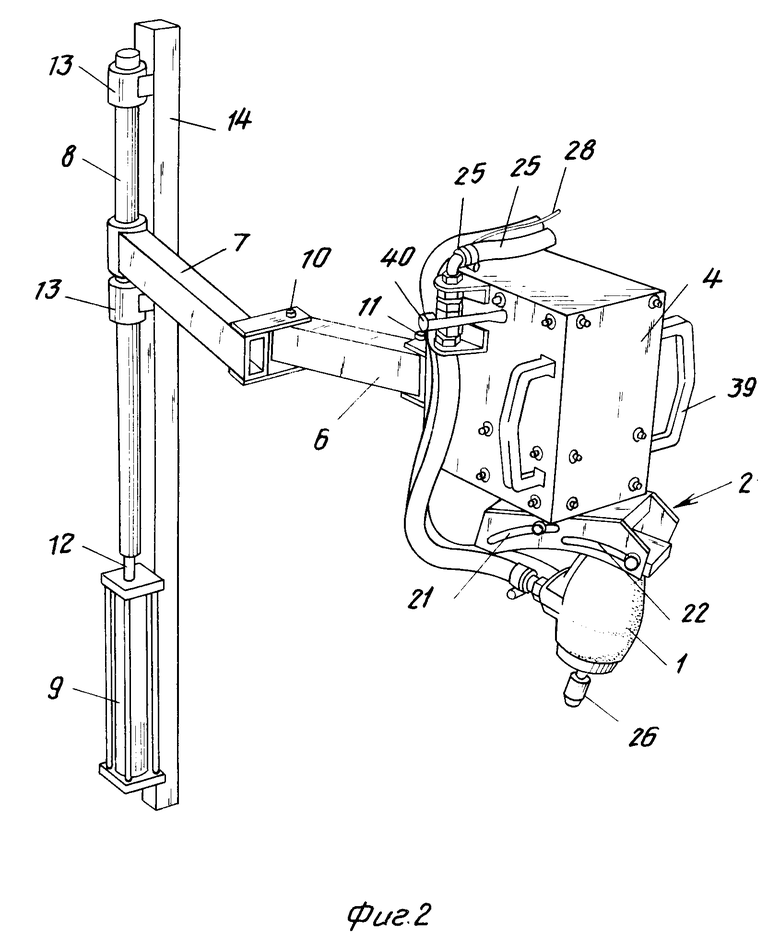

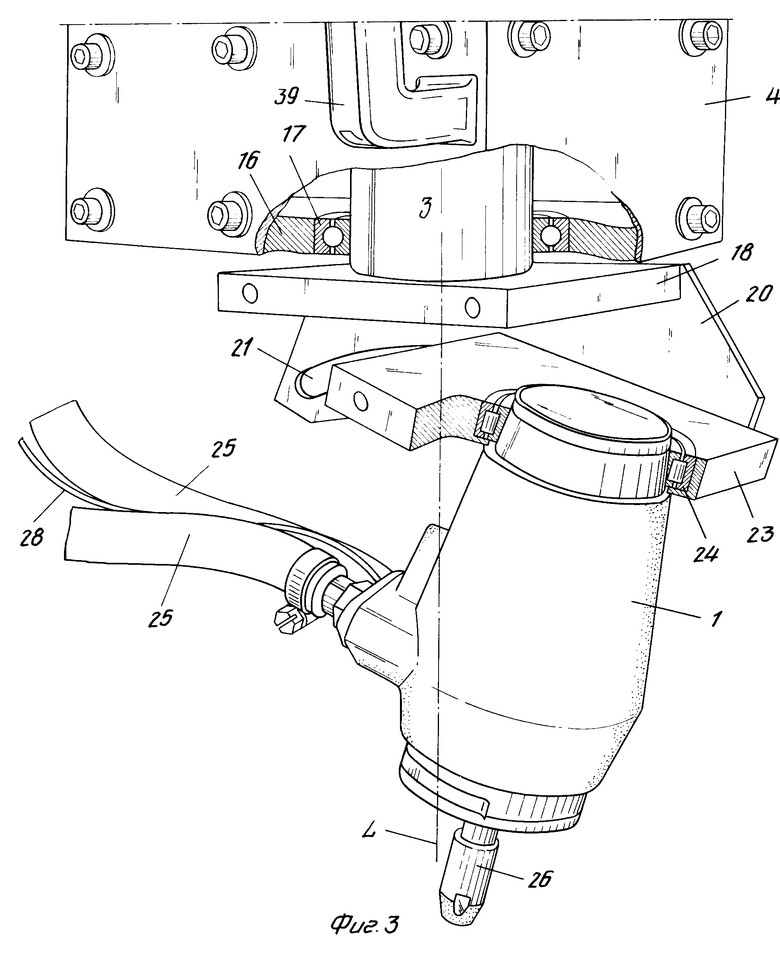

На фиг. 1 изображен вертикально-шлифовальный станок, помещенный в корпус, вид спереди; на фиг. 2 тот же станок, но без корпуса, вид сбоку; на фиг. 3 показано соединение шлифовальной головки с подшипниковым узлом.

Вертикально-шлифовальный станок имеет шлифовальную головку 1, которая установлена на приспособление 2, жестко соединенное с вращающимся выходным валом 3 вращающегося устройства 4. Последнее своим наружным концом установлено на рычаге или рычажной системе 5, включающей первый рычаг 6. Второй рычаг 7 рычажной системы закреплен на стойке или штанге 8 с возможностью подъема и опускания. Подъем и опускание осуществляется с помощью одного цилиндра 9, установленного у основания штанги 8.

Рычаги 6 и 7 рычажной системы 5 взаимно соединены с помощью вертикального шарнира 10, тем самым давая возможность рычагам свободно качаться в горизонтальной плоскости. Подшипник, с помощью которого рычаг 7 крепится на штанге 8, также свободно вращается в горизонтальной плоскости, как и сам шлифовальный узел, вращающееся устройство 4 которого крепится на рычаге 6 с возможностью горизонтального вращательного движения с помощью вертикального шарнира 11.

Штанга 8 состоит из полого или сплошного круглого сечения стержня и соединена с поршнем 12 цилиндра 9. Она предпочтительно крепится к рычагу 7 с помощью стопорного винта (не показан).

Соединение между поршнем 12 и штангой 8 может быть целиком свободным, т. е. штанга располагается на конце поршня, хотя предпочтительно, чтобы штанга и поршень соединялись так, чтобы совместно совершать все перемещения. Штанга 8, способная перемещаться вертикально, установлена в подшипниковых втулках 13 для вращательного движения в горизонтальной плоскости. Аналогично цилиндру 9 подшипниковые втулки 13 неподвижно закреплены на стойке 14, которая служит частью задней стенки корпуса 15, в котором размещен шлифовальный станок.

На фиг. 3 более детально показано крепление шлифовальной головки 1 к вращающемуся устройству 4. Вращающийся выходной вал 3 вращающегося устройства закреплен в нижней плите 16 корпуса вращающегося устройства 4 с помощью подшипника 17 и приводится в действие с помощью двигателя (не показан). На конце вращающегося вала 3, выступающем из корпуса, закреплена плита 18, на которой расположены крепежные пластины 19 и 20, идущие вдоль взаимно противоположных ее сторон, причем на фиг. 3 показана только одна пластина 20. Крепежные пластины вместе с плитой 18 образуют приспособление 2. В каждой из крепежных пластин выполнены две дугообразные прорези 21 и 22 для съемного крепления опорной плиты 23, в которой в подшипнике 24 крепится шлифовальная головка 1.

Рабочая среда под давлением подается к шлифовальной головке 1 через питающие линии 25. Шлифовальный палец 26 установлен на выходном валу установки. Угол, образованный шлифовальным пальцем с продольной осью L вращающегося вала 3, может регулироваться путем смещения опорной или подшипниковой плиты 23 в прорезях 21, 22 крепежных пластин 19, 20. Это позволяет совместить продольную ось шлифовального пальца 26 с продольной осью L вращающегося вала 3 или сместить ее к наружным концам прорезей 21, 22 так, чтобы образовать максимальный угол, обычно 30о, с продольной осью L вала 3.

Обычно вал 3 вращается с низкой скоростью, тогда как шлифовальный палец 26 вращается с относительно высокой скоростью. Хотя вращающийся вал 3 и части 18, 20, 21, 23 (приспособление 2), расположенные на нем, совершают полный оборот, т. е. на 360о, шлифовальная головка 1 не поворачивается на полный оборот, а выполняет качательное движение благодаря подшипнику 24 и предотвращающим вращение шлангам или трубам 25. Такого качательного движения оказывается достаточно для достижения результатов шлифования, которые раньше достигались известными приспособлениями за счет орбитального вращательного движения.

На фиг. 1 и 2 очевидно, что предпочтительная конструкция шлифовальной системы имеет жидкостный или предпочтительно пневматический привод. Однако привод и управление шлифовальной установкой могут быть как гидравлического, так и пневматического типа.

Таким образом, сжатый воздух подается через устройство 27 смазки масляным туманом к питающим линиям 25 как для вращающегося вала 3 и работы шлифовальной головки 1, так и к цилиндру 9. Система также содержит линию 28 подачи охлаждения, предпочтительно воды, которая выходит из трубчатого шлифовального пальца 26 на шлифуемую поверхность, проходя через шлифовальную головку 1.

Измерительные устройства и устройства управления смонтированы на панели 29, составляющей часть корпуса 15, в котором размещен шлифовальный станок. Панель включает переключатель 30 с положениями "выключено" и "включено" для подачи воды через линию 28. Кроме того, на панели установлен выключатель 31 для пуска и останова орбитального перемещения, т.е. для остановки и пуска приводного двигателя, приводящего в действие вращающийся вал 3. На панели находится также рукоятка 32 для установки скорости орбитального движения вращающегося вала 3. Рукоятки 33 и 34 предусмотрены соответственно для установки давления подачи, создаваемого цилиндром 9 на шлифовальном пальце 26 в процессе шлифования, а также уравновешивающего давления, которое цилиндр 9 должен создавать при взаимном перемещении и регулировании шлифовальной головки.

Уравновешивающее давление предназначено для уравновешивания собственного веса шлифовальной головки. На панели 29 установлен также выключатель 35 для освобождения и запирания еще одного устройства цилиндр поршень, предназначенного для прочного удержания шлифуемой детали. Манометры 36 и 37 предусмотрены соответственно для показа рабочего давления и давления подаваемого сжатого воздуха.

Цилиндр 9 переключается между режимами давления питания и уравновешивающим давлением с помощью переключателя 38, установленного на корпусе вращающегося устройства 4 в непосредственной близости от одной из двух ручек 39, предусмотренных для облегчения ручного управления шлифовальным устройством. На этом же корпусе установлен регулятор 40, служащий для пуска шлифовального пальца 26 и регулирования скорости его вращения.

В корпусе или кожухе 15 установлен стол 41, на котором прочно закрепляется подвергающееся шлифованию изделие (например, округлая вставка). Стол 41 шарнирно закреплен на боковых стенках 42 и 43 и содержит отверстие 44, запирающий цилиндр и передвижной пол, управление которым осуществляется с помощью рычажного устройства 45. Угол наклона стола регулируется с помощью рычага 46.

Шлифовальный станок в соответствии с изобретением имеет значительно более эффективную конструкцию как с точки зрения сборки, так и с точки зрения стоимости. Управление и работа станка описаны ниже.

Принимается, что при пуске шлифовального станка подача сжатого воздуха включена, что уравновешивающее давление и питающее давление настроены на заданные величины с помощью рукояток 33, 34 и что скорость вращения настроена с помощью рукоятки 32.

Принимается также, что оператор установил переключатель 38 в положение уравновешивания с тем, чтобы станок был готов к вертикальному перемещению вдоль штанги 8. Оператор вручную перемещает шлифовальную головку 1 в сторону от отверстия 44 в столе и наклоняет стол 41 вперед с помощью рычага 46 с целью загрузки детали, которая должна шлифоваться. Переключатель 35 устанавливается в свободное положение, в котором цилиндр находится в незапертом положении. Пол смещается вперед с помощью рычага 45, если требуется.

Оператор устанавливает шлифуемую деталь в отверстие 44, например штыревое долото, имеющее большое число округлых вставок. Штыревое долото запирается в соответствующем рабочем положении путем переключения выключателя 35 в его запертое положение, в котором другой цилиндр запирает штыревое долото относительно стенок отверстия 44. Затем оператор с помощью рычага 46 регулирует соответствующее угловое положение стола и запирает его в этом положении. После этого с помощью ручки 39 оператор выравнивает шлифовальный палец 26 шлифовальной головки 1 с вставкой на штыревом долоте, которая будет шлифоваться первой.

Затем переключатель 31 устанавливается в положение "включено", после чего головка начинает свое запирающее перемещение. Подача охлаждающей жидкости начинается при переключении выключателя 30 в положение "включено". Вращение шлифовального пальца 26 начинается с помощью регулятора 40 после того, как переключатель 38 устанавливается в положение подачи.

После этого цилиндр автоматически вводит шлифовальный палец 26 во взаимодействие со шлифуемой вставкой, и, как результат, постоянного горизонтального свободного перемещения рычагов 6 и 7 достигается самоцентрирующее действие шлифовального пальца 26 относительно шлифуемой вставки.

После завершения шлифования первой вставки оператор переключает выключатель 38 в уравновешивающее положение, затем поднимает головку вертикально и одновременно с этим выравнивает шлифовальный палец 26 сбоку с другой вставкой на штыревом долоте. Может потребоваться отрегулировать угловое положение стола 41 и/или угловое положение шлифовальной головки 1 относительно продольной оси L в зависимости от действительного положения шлифуемой детали или вставки на покрывающей поверхности штыревого долота. После выполнения любой необходимой регулировки так, чтобы шлифовальный палец 26 совмещался со следующей шлифуемой вставкой, переключатель 38 устанавливается в положение подачи и начинается новый процесс шлифования.

Когда все округлые вставки на штыревом долоте отшлифованы, оператор может либо выключить станок, если нечего больше шлифовать, либо продолжить шлифование других штыревых долото путем поворота переключателя 38 в положение уравновешивания, подъема головки и ее перемещения в сторону от стола 41. Это позволяет удалить отшлифованное долото из отверстия 44 путем отключения другого цилиндра за счет перемещения выключателя 35 в положение "свободно". Обычно стол 41 может освобождаться и наклоняться вперед с помощью рычага 46 вышеупомянутым образом с целью облегчения удаления отшлифованного долота и установки нового.

Предлагаемый станок имеет относительно компактную конструкцию, которая требует небольшого пространства и может легко транспортироваться, не тpебуя при этом никакой разборки. При транспортировке единственное отверстие, имеющееся в кожухе 15, закрывающем станок, в частности отверстие, обращенное к смотрящему на фиг. 1, закрывается защитной крышкой, которая выполняется так, чтобы закрыть инструментальную панель 29.

Могут иметь место модификации, не выходящие за ролики изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования инструмента | 1989 |

|

SU1838090A3 |

| ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ РЕЖУЩИХ ЭЛЕМЕНТОВ БУРОВОЙ ГОЛОВКИ | 2004 |

|

RU2311277C2 |

| ШЛИФОВАЛЬНАЯ НАСАДКА И ДЕРЖАТЕЛЬ | 1996 |

|

RU2179106C2 |

| РУЧНОЕ ЗАЖИМНОЕ СРЕДСТВО ДЛЯ ДЕРЖАТЕЛЯ БУРА С БЫСТРЫМ ПОЗИЦИОНИРОВАНИЕМ | 2009 |

|

RU2490107C2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С УПРАВЛЕНИЕМ НАГРУЗКОЙ | 2014 |

|

RU2691442C2 |

| УСОВЕРШЕНСТВОВАННОЕ ЗАТОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2250815C2 |

| УСТРОЙСТВО ДЛЯ НАРУЖНОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ КОРПУСА СУДНА | 1992 |

|

RU2088471C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ФАСОК НА ДИСКАХ | 1973 |

|

SU364416A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

Использование: при шлифовании. Сущность: станок размещен в кожухе. Шлифовальная головка с ее шлифовальным пальцем вставлена во вращающееся приспособление так, чтобы совершать качательное движение. Установка закреплена на двух рычагах, которые свободно перемещаются в горизонтальной плоскости, а один рычаг предназначен для вертикального перемещения по штанге. Это вертикальное перемещение может регулироваться для создания сбалансированного действия и подачи направленного вниз усилия, давления подачи. Сбалансированное или уравновешивающее действие и давление подачи достигаются с помощью одного цилиндра.6 з.п. ф-лы, 3 ил.

| Патент США N 4858388, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1995-06-19—Публикация

1991-08-16—Подача