1

Изобретение относится к хлопковой промышленности.

Известны станки для шлифования фасок на джинных и линтерных пилах, включаюшие смоптированные на станине шпиндели, кулачок и шлифовальные головки.

Предлагаемый станок отличается от известных тем, что для упрощения конструкции кулачок сообщает диаметрально расположенным шпинделям возвратно-поступательное Движение со сдвигом по фазе на 180°. Кроме того, для автоматизации выгрузки изделий, станок снабжен механизмом сброса, выполненным в виде электромагнита, качающего двуплечий рычаг, который перемещает шток, сбрасывающий обработанные изделия, а для ориентации шпинделей в окружном направлении, станок снабжен зубчатыми полумуфтами, одна из которых неподвижно крепится па станине станка, а другая - на нижнем торце шпинделя.

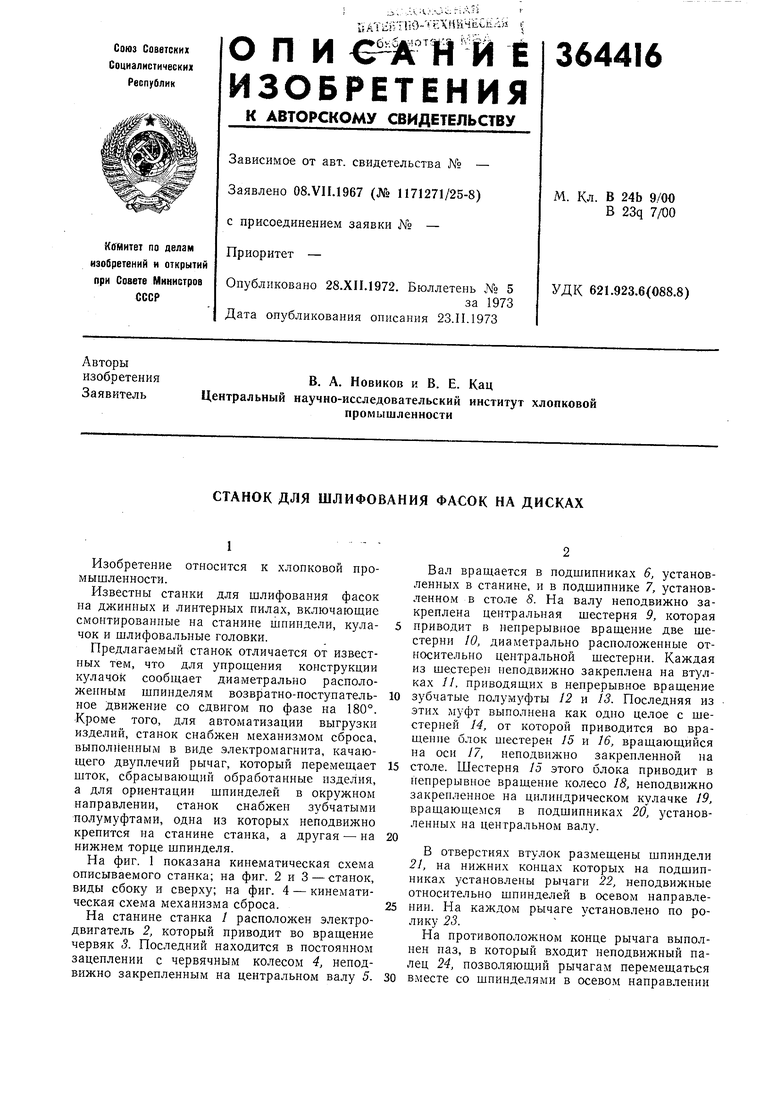

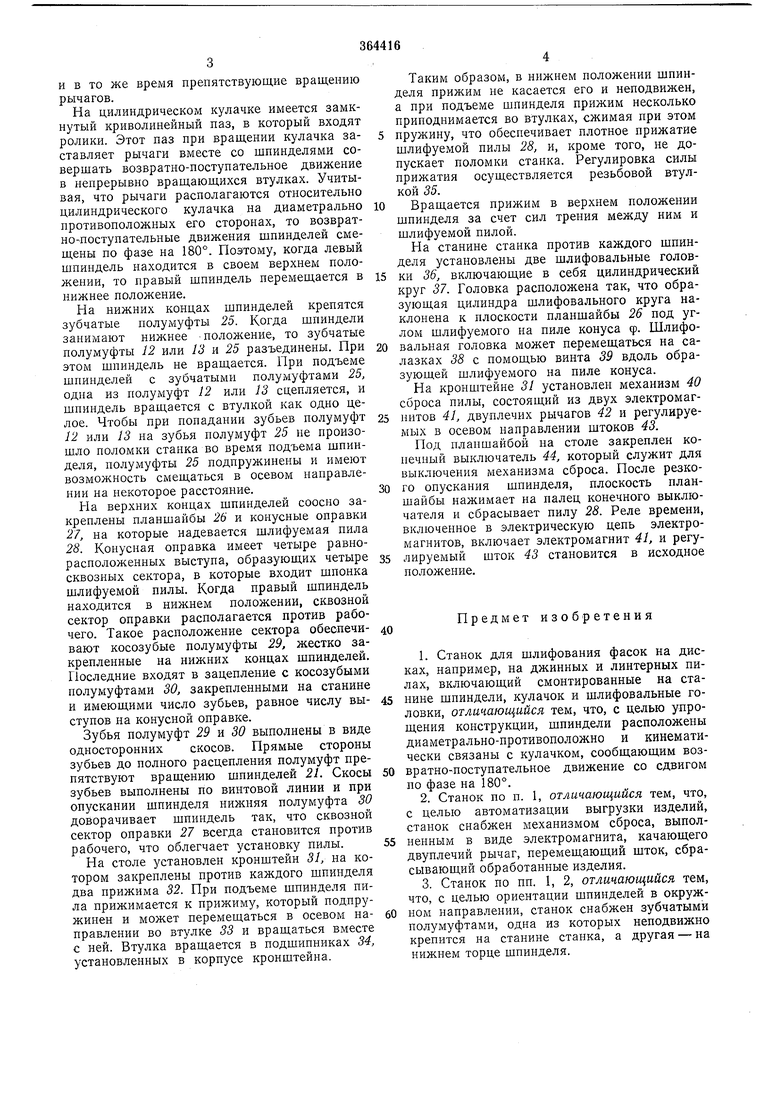

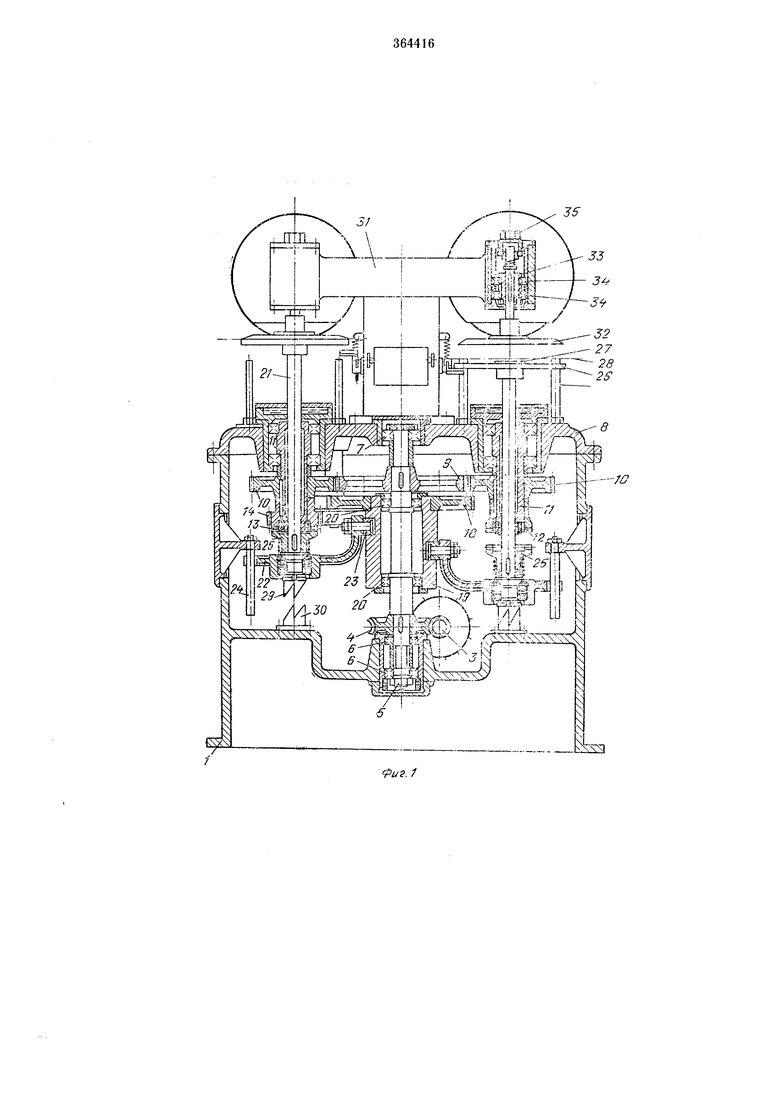

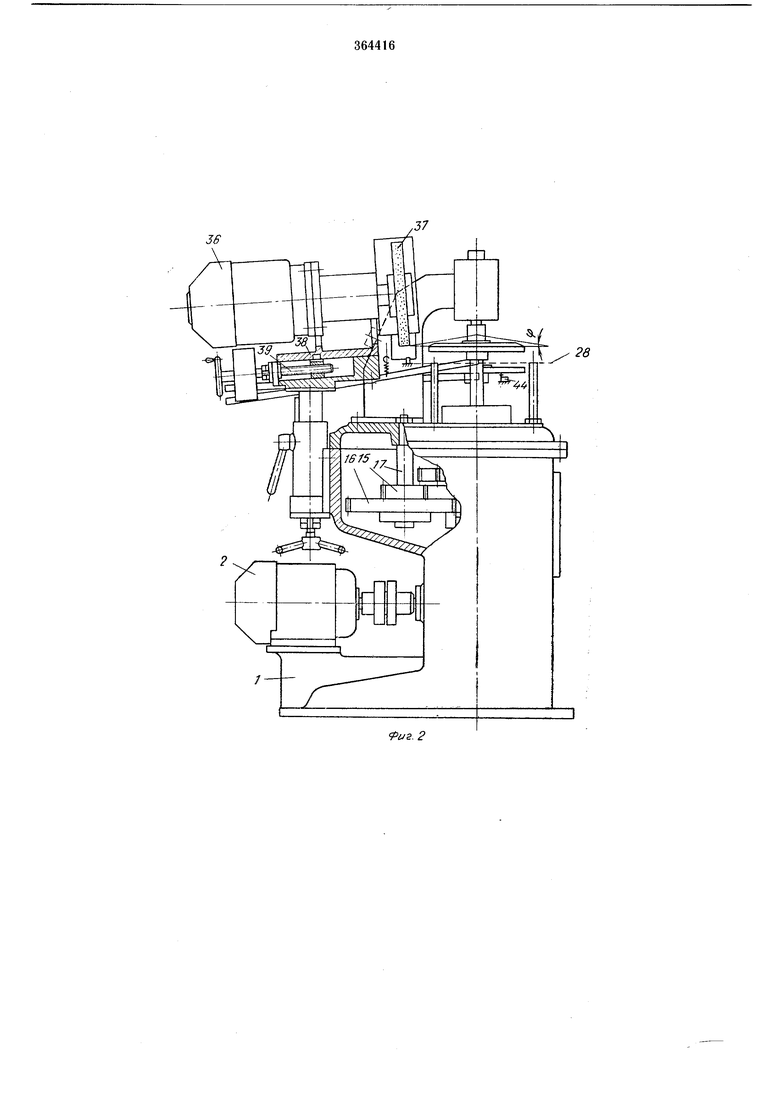

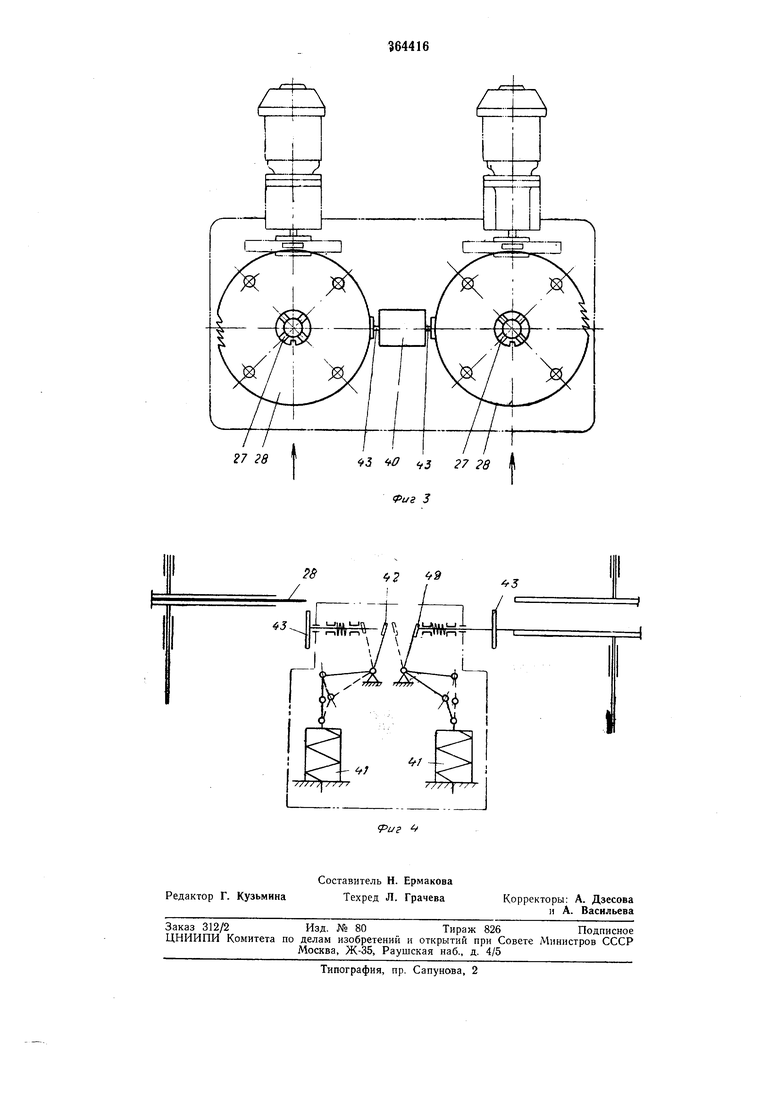

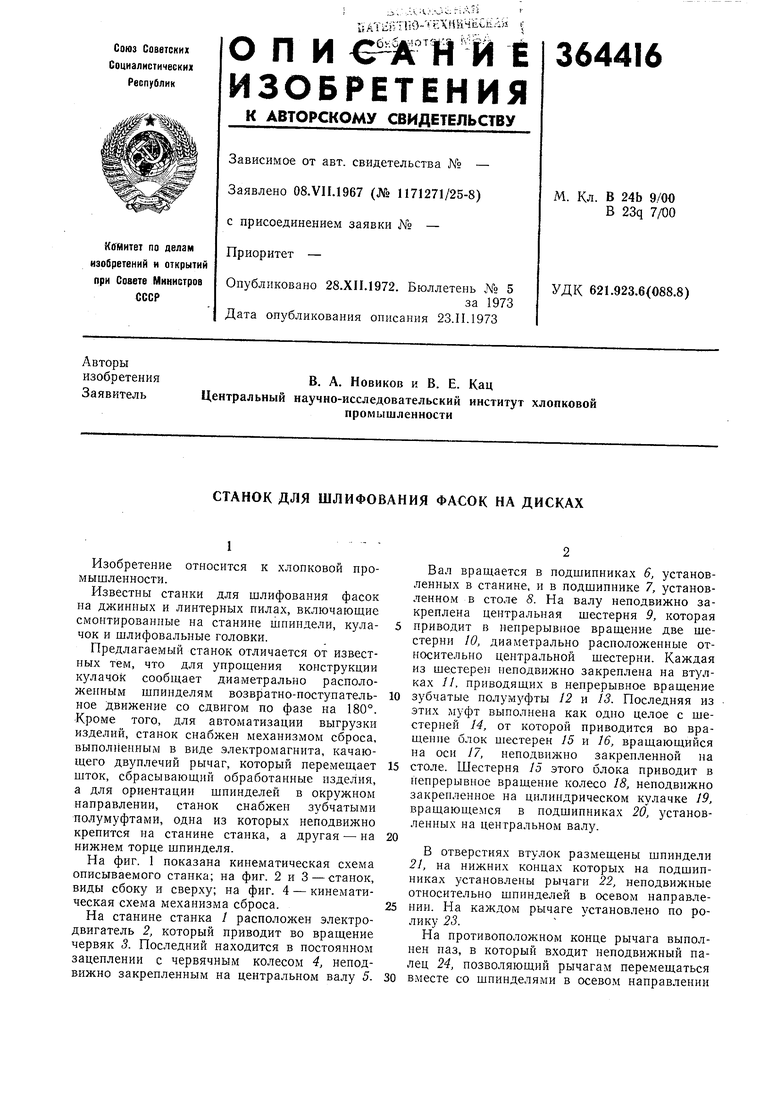

На фиг. 1 показана кинематическая схема описываемого станка; на фиг. 2 и 3 - станок, виды сбоку и сверху; на фиг. 4 - кинематическая схема механизма сброса.

На станине станка / расположен электродвигатель 2, который приводит во вращение червяк 3. Последний находится в постоянном зацеплении с червячным колесом 4, неподвижно закрепленным на центральном валу 5.

Вал вращается в подшипниках 6, установленных в станине, и в подшиппике 7, установленном в столе 8. На валу неподвижно закреплена центральная шестерня 9, которая

приводит в непрерывное вращение две шестерни /(, диаметрально расположенные относительно центральной шестерни. Каждая из щестере) неподвижно закреплена на втулках //, приводящих в ненрерывное вращение

зубчатые полу.муфты 12 и 13. Последняя из этих муфт выполнена как одно целое с шестерней М, от которой приводится во вращение блок шестерен 15 и 16, вращающийся на оси 17, неподвижно закренленной на

столе. Шестерня 15 этого блока приводит в непрерывное вращение колесо 18, неподвижно закренленное на цилиндрическом кулачке 19, вращающемся в подшипниках 20, установленных на центральном валу.

В отверстиях втулок размещены шпиндели 21, на нижних концах которых на подшипниках установлены рычаги 22, неподвижные относительно шпинделей в осевом направлеНИН. На каждом рычаге установлено по ролику 23.

На противоположном конце рычага выполнен наз, в который входит неподвижный палец 24, позволяющий рычагам перемещаться

вместе со шпинделями в осево.м направлении и в то же время препятствующие вращению рычагов. На цилиндрическом кулачке имеется замкнутый криволинейный паз, в который входят ролики. Этот паз при вращении кулачка заставляет рычаги вместе со шпинделями совершать возвратно-поступательное движение в непрерывно вращающихся втулках. Учитывая, что рычаги располагаются относительно цилиндрического кулачка на диаметрально противоположных его сторонах, то возвратно-поступательные движения шпинделей смещены по фазе на 180°. Поэтому, когда левый шпиндель находится в своем верхнем положении, то правый шпиндель перемещается в нижнее положение. На нижних концах шпинделей крепятся зубчатые полумуфты 25. Когда шпиндели занимают нижнее -положение, то зубчатые полумуфты 12 или 13 и 25 разъединены. При этом шпиндель не вращается. При подъеме шпинделей с зубчатыми полумуфтами 25, одна из полумуфт 12 или 13 сцепляется, и шпиндель вращается с втулкой как одно целое. Чтобы при попадании зубьев полумуфт 12 или 13 на зубья полумуфт 25 не произошло поломки станка во время подъема шпинделя, полумуфты 25 подпружинены и имеют возможность смещаться в осевом направлении на некоторое расстояние. На верхних концах шпинделей соосно закреплены планшайбы 26 и конусные оправки 27,на которые надевается шлифуемая пила 28.Конусная оправка имеет четыре равнорасположенных выступа, образующих четыре сквозных сектора, в которые входит щпонка шлифуемой пилы. Когда правый шпиндель находится в нижнем положении, сквозной сектор оправки располагается против рабочего. Такое расположение сектора обеспечивают косозубые полумуфты 29, жестко закрепленные на нижних концах щиинделей. Последние входят в зацепление с косозубыми полумуфтами 30, закрепленными на станине и имеющими число зубьев, равное числу выступов на конусной оправке. Зубья полумуфт 29 и 30 выполнены в виде односторонних скосов. Прямые стороны зубьев до полного расцепления полумуфт препятствуют вращению шпинделей 21. Скосы зубьев выполнены по винтовой линии и при опускании шпинделя нижняя полумуфта 30 доворачивает шпиндель так, что сквозной сектор оправки 27 всегда становится против рабочего, что облегчает установку пилы. На столе установлен кронштейн 31, на котором закреплены против каждого шпинделя два прижима 32. При подъеме шпинделя пила прижимается к прижиму, который подпружинен и может перемещаться в осевом направлении во втулке 33 и вращаться вместе с ней. Втулка вращается в подшипниках 34, установленных в корпусе кронштейна. Таким образом, в нижнем положении щпинделя прижим не касается его и неподвижен, а при подъеме шпинделя прижим несколько приподнимается во втулках, сжимая при этом пружину, что обеспечивает плотное прижатие шлифуемой пилы 28, и, кроме того, не допускает поломки станка. Регулировка силы прижатия осуществляется резьбовой втулкой 25. Вращается прижим в верхнем положении шпинделя за счет сил трения между ним и шлифуемой пилой. На станине станка против каждого шпинделя установлены две шлифовальные головки 56, включающие в себя цилиндрический круг 37. Головка расположена так, что образующая цилиндра шлифовального круга наклонена к плоскости планшайбы 26 под углом шлифуемого на пиле конуса ф. Шлифовальная головка может перемещаться на салазках 38 с помощью винта 39 вдоль образующей шлифуемого на пиле конуса, На кронштейне 31 установлен механизм 40 сброса пилы, состоящий из двух электромагвитов 41, двуплечих рычагов 42 и регулируемых в осевом направлении штоков 43. Под планшайбой на столе закреплен конечный выключатель 44, который служит для выключения механизма сброса. После резкого опускания шпинделя, плоскость планшайбы нажимает на палец конечного выключателя и сбрасывает пилу 28. Реле времени, включенное в электрическую цепь электромагнитов, включает электромагнит 41, и регулируемый шток 43 становится в исходное положение, Предмет изобретения 1. Станок для шлифования фасок на дисках, например, на джинных и линтерных пилах, включающий смонтированные на станине шпиндели, кулачок и шлифовальные головки, отличающийся тем, что, с целью упрощения конструкции, шпиндели расположены диаметрально-противоположно и кинематически связаны с кулачком, сообщающим возвратно-поступательное движение со сдвигом по фазе на 180°. 2.Станок по п. 1, отличающийся тем, что, с целью автоматизации выгрузки изделий, станок снабжен механизмом сброса, вьшолненным в виде электромагнита, качающего двуплечий рычаг, перемещающий шток, сбрасывающий обработанные изделия. 3.Станок по пп. 1, 2, отличающийся тем, что, с целью ориентации шпинделей в окружном направлении, станок снабжен зубчатыми полумуфтами, одна из которых неподвижно крепится на станине станка, а другая - на нижнем торце шпинделя.

35

7ff

fiJ3.2

Л ,

/|Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ НАВИВКИ СПИРАЛЬНЫХ ПРУЖИН | 1969 |

|

SU250106A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| Станок для заточки инструмента | 1989 |

|

SU1761392A1 |

| ВЕРТИКАЛЬНО-ШЛИФОВАЛЬНЫЙ СТАНОКВСЕСОЮЗНАЯa^T?HlHO-HXu"iE:ifARБИБЛИОТЕКА | 1971 |

|

SU315570A1 |

| Станок для шлифования зубцов джино-линтерных пил | 1938 |

|

SU56888A1 |

| Устройство к шлифовальному станку для обработки калибров валков | 1988 |

|

SU1688997A1 |

| Станок для обработки копированием зубчатых колес | 1980 |

|

SU996115A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Станок для изготовления электрических катушек | 1983 |

|

SU1220021A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

с:г±ш±:;з

Авторы

Даты

1973-01-01—Публикация