Предпосылки создания изобретения

Настоящее изобретение относится к усовершенствованиям в устройстве для затачивания вставных твердосплавных элементов или рабочих режущих кромок буровых долот для ударного или вращательного бурения, режущих инструментов для проходческих комбайнов для горизонтальных выработок и режущих инструментов для машин для бурения восстающих выработок и более точно, но не исключительно для затачивания изготовленных из карбида вольфрама режущих зубьев или твердосплавных штырей бурового долота или шарошки.

При операциях бурения режущие зубья (твердосплавные штыри, вставные твердосплавные зубья) на буровых долотах или шарошках становятся затупленными (изношенными) после продолжительного использования. Регулярная наладка бурового долота или шарошки путем перешлифовки (заточки) вставных твердосплавных элементов для восстановления их по существу до их исходного профиля позволяет увеличить срок службы долота или шарошки, увеличить скорость бурения и уменьшить затраты на бурение. Заточку следует выполнять, когда износ вставных твердосплавных элементов составляет оптимально от одной трети до максимум половины диаметра вставного твердосплавного элемента.

Производители разработали ряд различных ручных и полуавтоматических заточных машин, включая ручные заточные устройства, машины с самоцентрированием и одной или двумя системами рычагов (консолей) для установки двух или нескольких долот, подлежащих заточке, передвижные машины для заточки на дороге или в цехе и заточные устройства, предназначенные специально для установки на буровых станках, грузовых автомобилях с оборудованием для технического обслуживания и ремонта или устанавливаемые в цехе. Настоящее изобретение особенно применимо к передвижному заточному устройству такого типа, как описанное в патенте США N 5193312, и полуавтоматическим заточным машинам, подобным машине, описанной в патенте США N 5070654.

В этих типах машин используется чашечный шлифовальный круг, имеющий заданный профиль и приводимый во вращение с высокой скоростью для заточки вставного твердосплавного элемента и передней поверхности долота или шарошки, окружающей основание вставного твердосплавного элемента для восстановления вставного твердосплавного элемента по существу до его исходного профиля с целью обеспечения эффективного бурения. При заточке вставных твердосплавных элементов центрирующие элементы заточной машины стремятся сцентрировать заточную машину над самой высокой точкой на вставном твердосплавном элементе. На тех вставных твердосплавных элементах, где износ неравномерный, как правило, на калибрующих вставных твердосплавных элементах, это может привести к заточке вставного твердосплавного элемента со смещением от его продольной оси.

В обычных конструкциях заточных устройств осуществляется переключение между давлением при заточке и уравновешивающим давлением, чтобы достичь заданного эффекта. Это, например, не позволяет получить усилие при заточке, равное нулю. В обычных конструкциях заточных устройств минимальное усилие при заточке эквивалентно весу консольной или рычажной части и компонентов, присоединенных к ней. Это может, например, привести к усилию при заточке, которое будет слишком большим по отношению к тому усилию, которое является оптимальным для размера, типа и профиля затачиваемого вставного твердосплавного элемента.

Калибрующие вставные твердосплавные элементы устанавливают в долоте (буровой коронке) под углом относительно передней поверхности долота. Чтобы надлежащим образом перешлифовать изношенный калибрующий вставной твердосплавный элемент, долото должно быть наклонено на такой угол, который соответствует углу, под которым калибрующие вставные твердосплавные элементы установлены в долоте. Чтобы перешлифовать все вставные твердосплавные элементы на долоте, оператор должен неоднократно наклонять и поворачивать долото по мере того, как он переходит от одного вставного твердосплавного элемента к другому вставному твердосплавному элементу и/или от долота к долоту.

Сущность изобретения

Целью настоящего изобретения является разработка средств, способствующих выставлению и, возможно, но необязательно, фиксации заточной машины относительно продольной оси вставного твердосплавного элемента, подлежащего заточке.

Дополнительной целью настоящего изобретения является обеспечение приложения смещающей боковой нагрузки к заточной машине, чтобы способствовать выставлению заточной машины относительно продольной оси вставного твердосплавного элемента, подлежащего заточке.

Дополнительной целью настоящего изобретения является приложение уравновешивающего усилия давления к консольной части, которая обеспечивает регулирование перемещения заточной машины вдоль продольной оси долота или вставного твердосплавного элемента, когда заточная машина не используется, и приложение усилия при заточке, когда заточная машина используется.

Дополнительной целью настоящего изобретения является обеспечение приложения регулируемой комбинации уравновешивающего давления и усилия при заточке к заточной машине всякий раз, когда это необходимо.

Дополнительной целью настоящего изобретения является сведение к минимуму выполняемых оператором действий по установке и перемещению долота во время перешлифовки.

В соответствии с настоящим изобретением разработано заточное устройство, предназначенное для заточки вставных твердосплавных элементов или рабочих режущих кромок буровых долот для ударного или вращательного бурения, режущих инструментов для проходческих комбайнов для горизонтальных выработок и режущих инструментов для машин для бурения восстающих выработок. Заточное устройство содержит средства для удерживания одного или нескольких долот, подлежащих заточке. В предпочтительном варианте осуществления средство, предназначенное для удерживания долота или долот, представляет собой стол, установленный в или на станине, стойке или раме и выполненный с одним или несколькими отверстиями для удерживания одного или нескольких долот, подлежащих заточке. Заточная машина присоединена к системе консолей или рычагов, которая обеспечивает возможность перемещения заточной машины относительно долота или вставного твердосплавного элемента, подлежащего заточке. Это перемещение обычно представляет собой перемещение в горизонтальном и вертикальном направлении. Предусмотрены средства, способствующие выставлению заточной машины относительно продольной оси вставного твердосплавного элемента, подлежащего заточке. В одном варианте осуществления средство, способствующее выставлению заточной машины относительно продольной оси вставного твердосплавного элемента, обеспечивает приложение смещающей боковой нагрузки, возможно, но не обязательно регулируемой к заточной машине.

Другой аспект настоящего изобретения относится к средствам для приложения уравновешивающего давления к консольной или рычажной части, которая обеспечивает регулирование перемещения заточной машины в направлении продольной оси вставного твердосплавного элемента или долота, когда заточная машина не используется, и для приложения усилия при заточке, когда заточная машина используется.

Еще один аспект настоящего изобретения относится к средствам для приложения регулируемой комбинации уравновешивающего давления и усилия при заточке к заточной машине. Это позволяет использовать более широкий диапазон значений усилия при заточке или уменьшить минимальное усилие при заточке путем уравновешивания объединенного веса консольной или рычажной части и всех других компонентов, способствующих подаче во время заточки.

Еще один аспект настоящего изобретения относится к заточному устройству, предназначенному для заточки вставных твердосплавных элементов или рабочих режущих кромок буровых долот для ударного или вращательного бурения, режущих инструментов для проходческих комбайнов для горизонтальных выработок и режущих инструментов для машин для бурения восстающих выработок. Заточное устройство содержит средство для удерживания одного или нескольких долот, подлежащих заточке. Средство, предназначенное для удерживания долота или долот, установлено с возможностью наклона или поворота в или на станине, стойке или раме со средствами для регулирования наклона или поворота. Средство, предназначенное для удерживания долота или долот, предпочтительно представляет собой стол, выполненный с одним или несколькими отверстиями для удерживания одного или нескольких долот, подлежащих заточке. Заточная машина присоединена к системе консолей или рычагов, которая обеспечивает возможность горизонтального и вертикального перемещения заточной машины относительно долота или вставного твердосплавного элемента, подлежащего заточке.

В том случае, когда в заточной машине используется шестиугольная конфигурация приводной части, как описано в патенте США N 5639273 и в патенте США N 5727994, дополнительный аспект настоящего изобретения относится к средству, предназначенному для обеспечения легкого выставления и крепления чашечного шлифовального круга и отсоединения чашечного шлифовального круга после использования.

Дополнительные признаки изобретения будут описаны или станут очевидными в процессе рассмотрения нижеприведенного подробного описания.

Краткое описание чертежей

Чтобы можно было более ясно понять изобретение, предпочтительные варианты его осуществления далее будут описаны подробно в виде примера со ссылкой на сопровождающие чертежи, на которых изображено следующее:

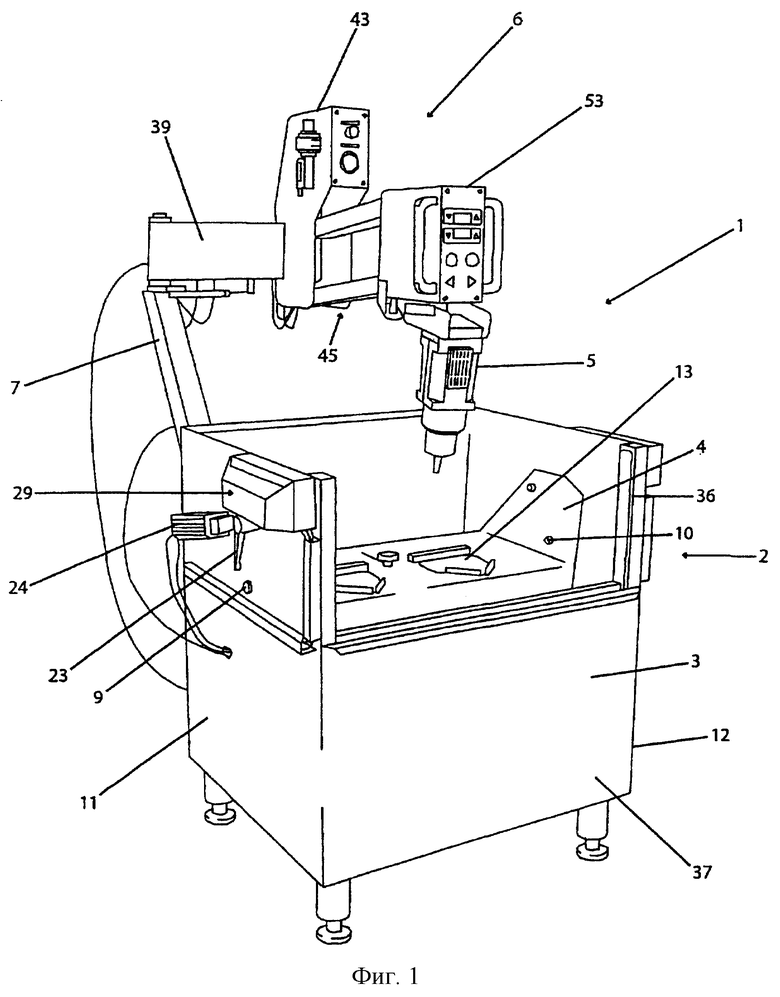

фиг.1 представляет перспективный вид одного варианта осуществления заточного устройства согласно настоящему изобретению, имеющего заточную машину, перемещаемую для обеспечения регулирования ее вертикального и горизонтального положения с помощью системы консолей или рычагов, шарнирно присоединенной к консоли, и выполненного с наклоняемым столом, установленным с возможностью поворота в стойке и предназначенным для удерживания долота или долот, подлежащего заточке;

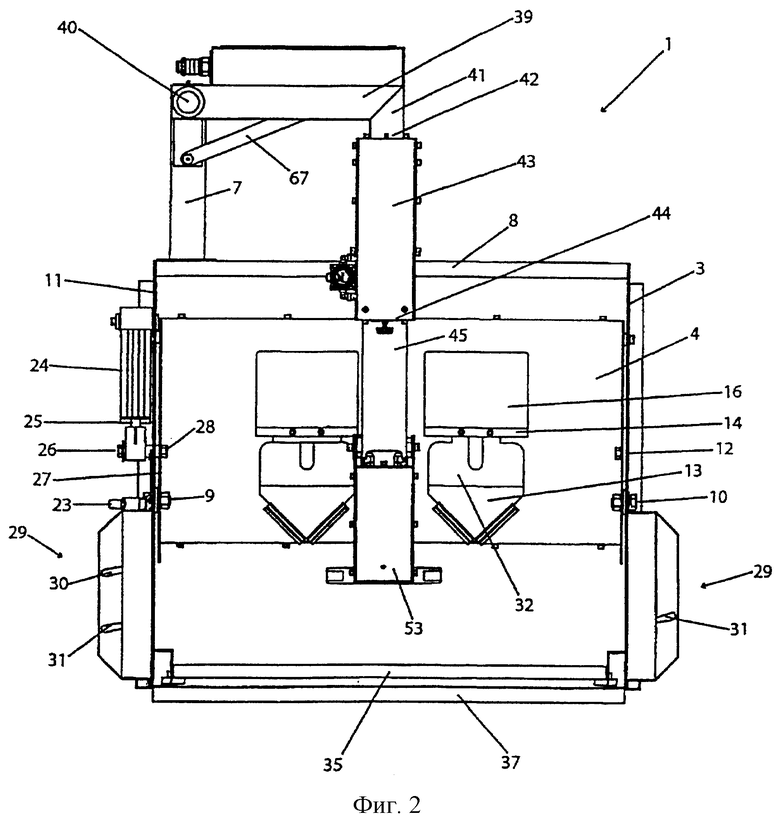

фиг.2 представляет собой вид сверху стойки и наклоняемого стола заточного устройства по фиг.1;

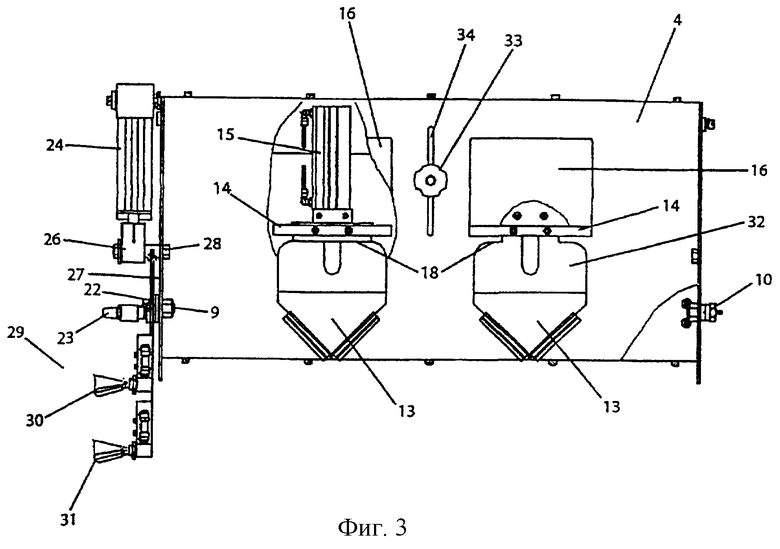

фиг.3 представляет собой выполненный с частичным вырывом вид сверху отверстий, предназначенных для удерживания долот в столе по фиг.2;

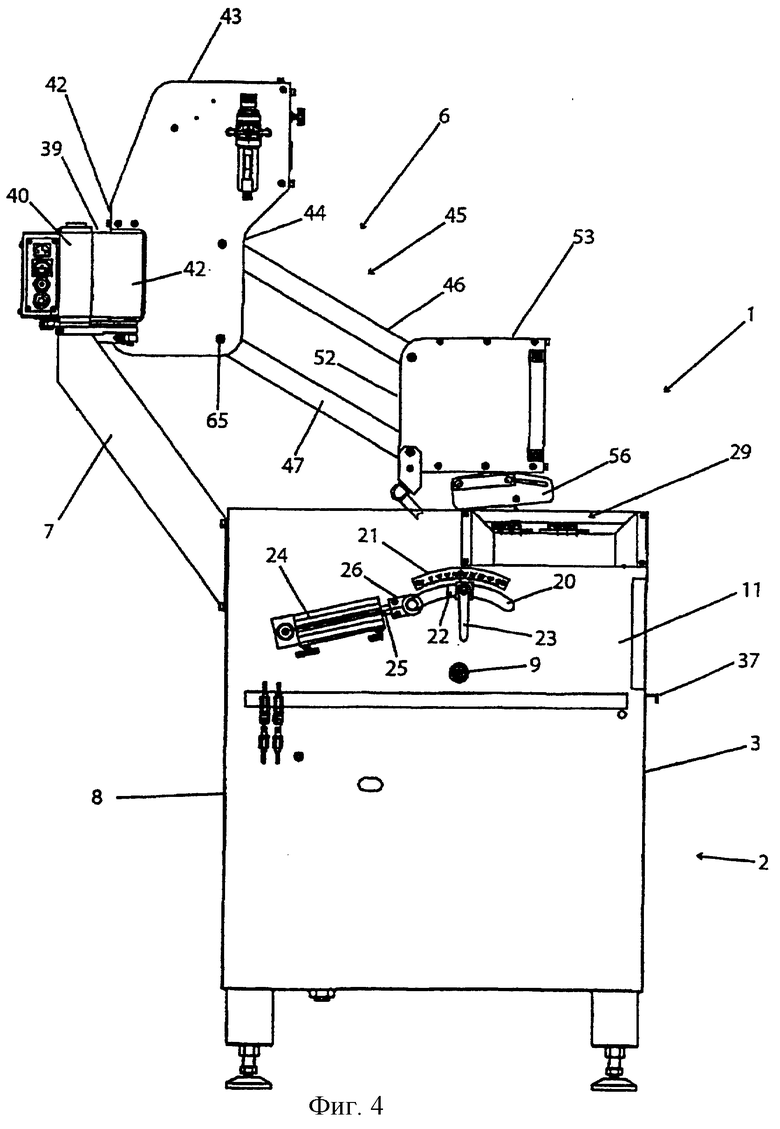

фиг.4 представляет вид сбоку левой стороны заточного устройства, показанного на фиг.1, показывающий средства для выполнения наклона стола;

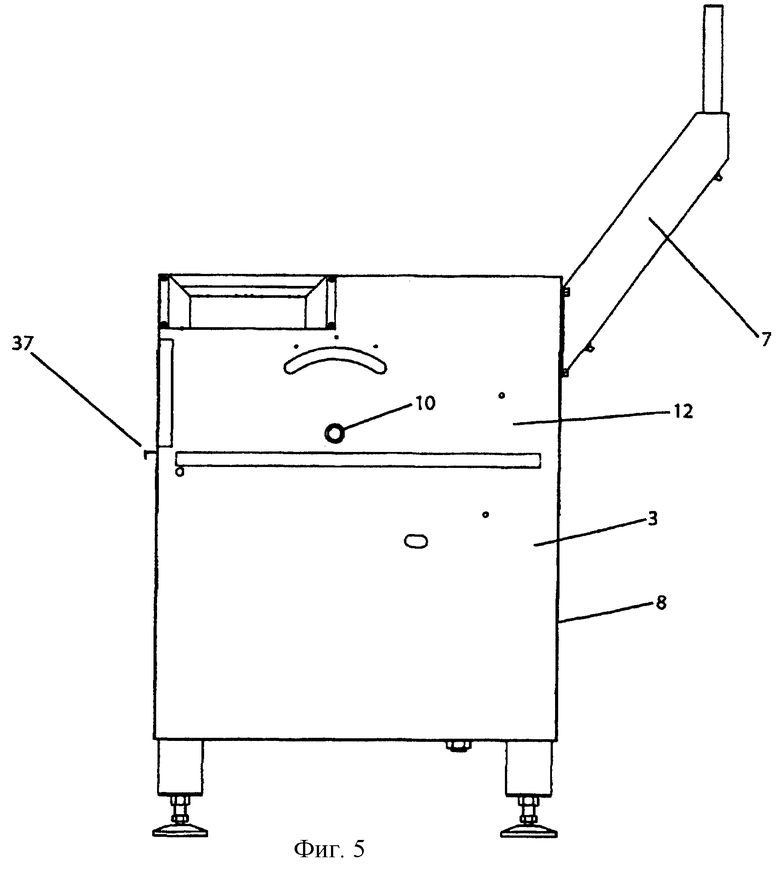

фиг.5 представляет вид сбоку правой стороны заточного устройства, показанной на фиг.1;

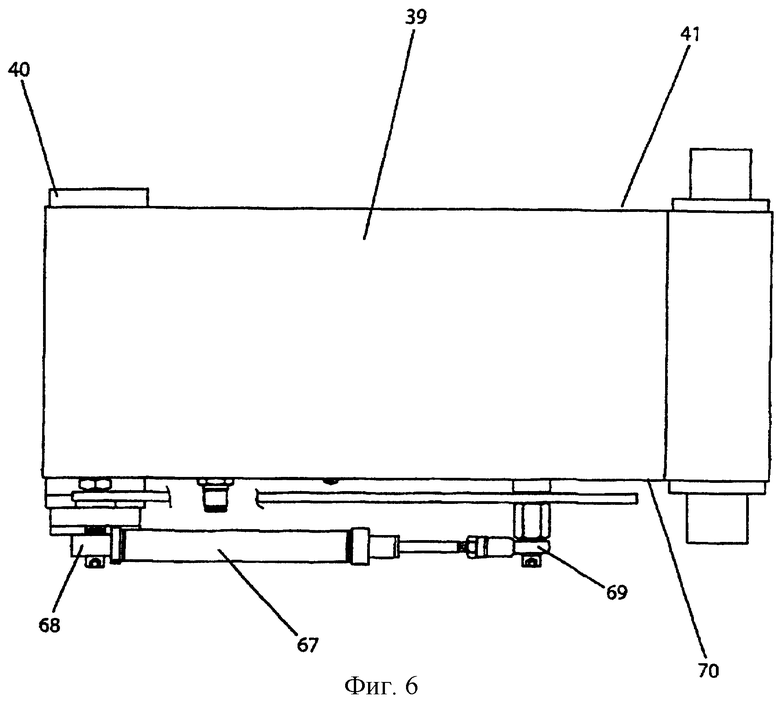

фиг.6 представляет вид сбоку левой стороны первой консольной части системы консолей, показанной на фиг.1;

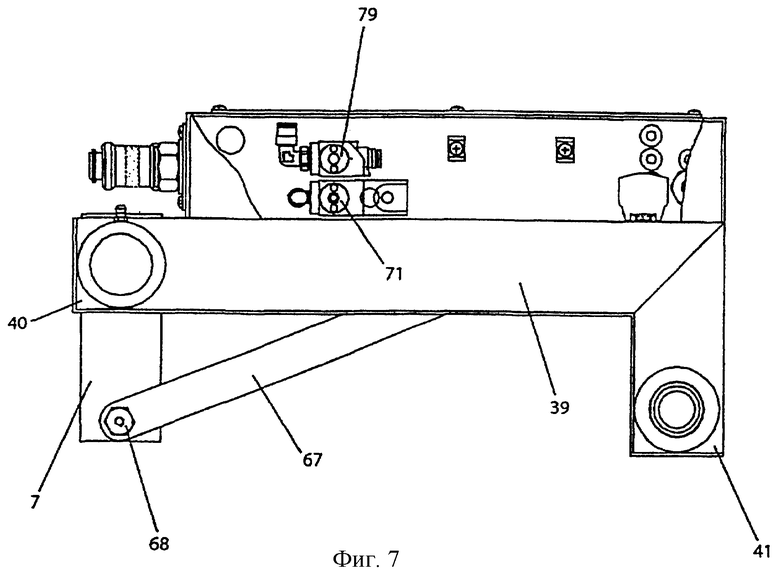

фиг.7 представляет выполненный с частичным вырывом вид сверху первой консольной части, показанной на фиг.6;

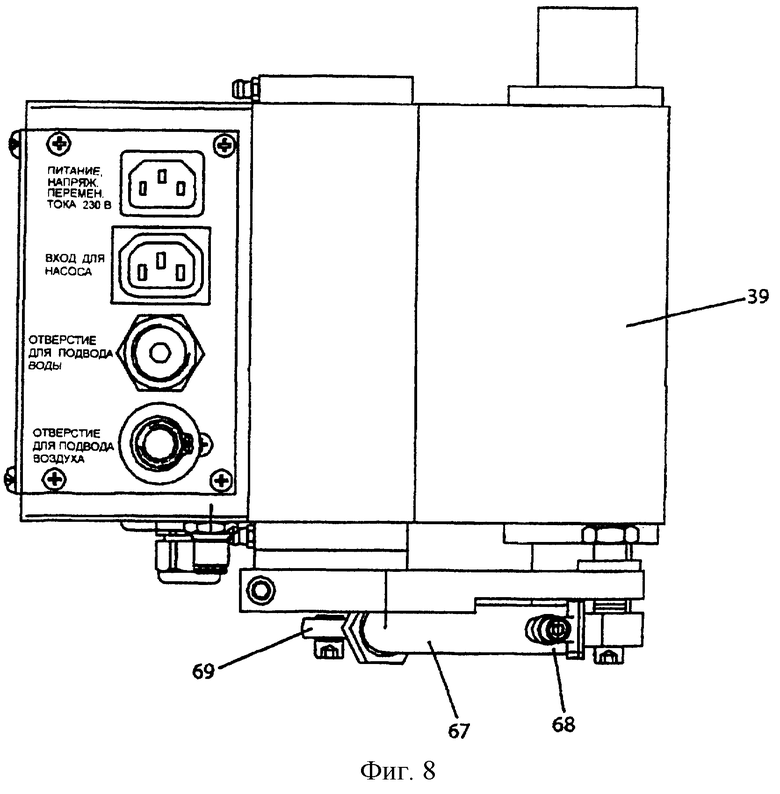

фиг.8 представляет в увеличенном масштабе вид сбоку одного конца первой консольной части, показанной на фиг.6;

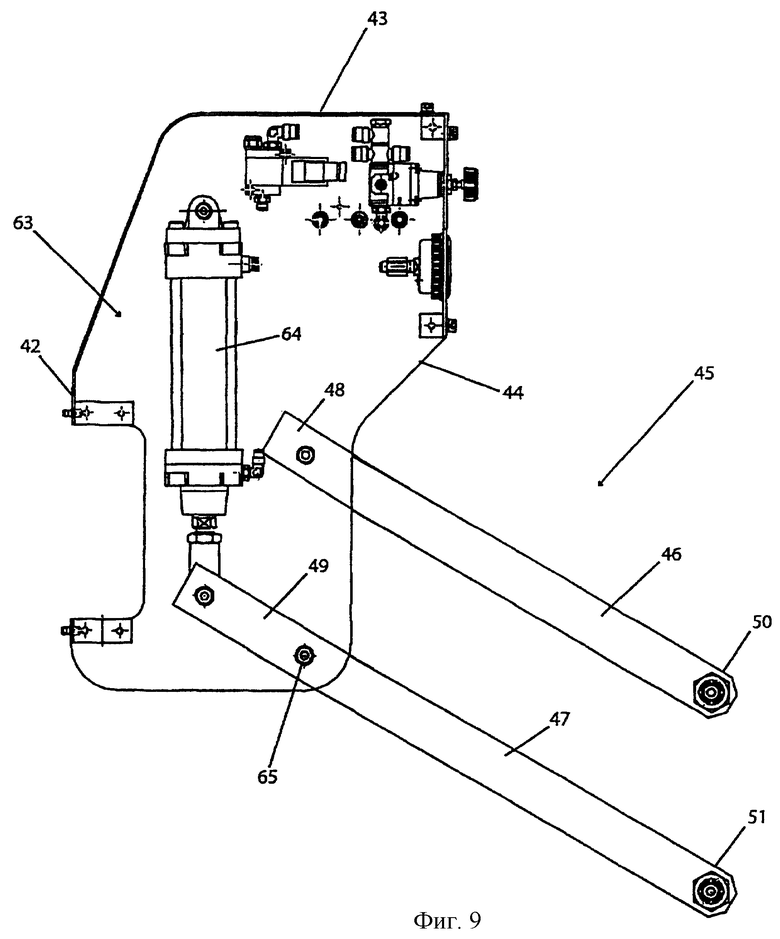

фиг.9 представляет собой боковое поперечное сечение первой коробки управления и второй консольной части, предназначенной для установки уравновешивающего давления и давления подачи для заточной машины по фиг.1;

фиг.10 представляет вид спереди заточной машины и второй коробки управления системы консолей, показанной на фиг.1;

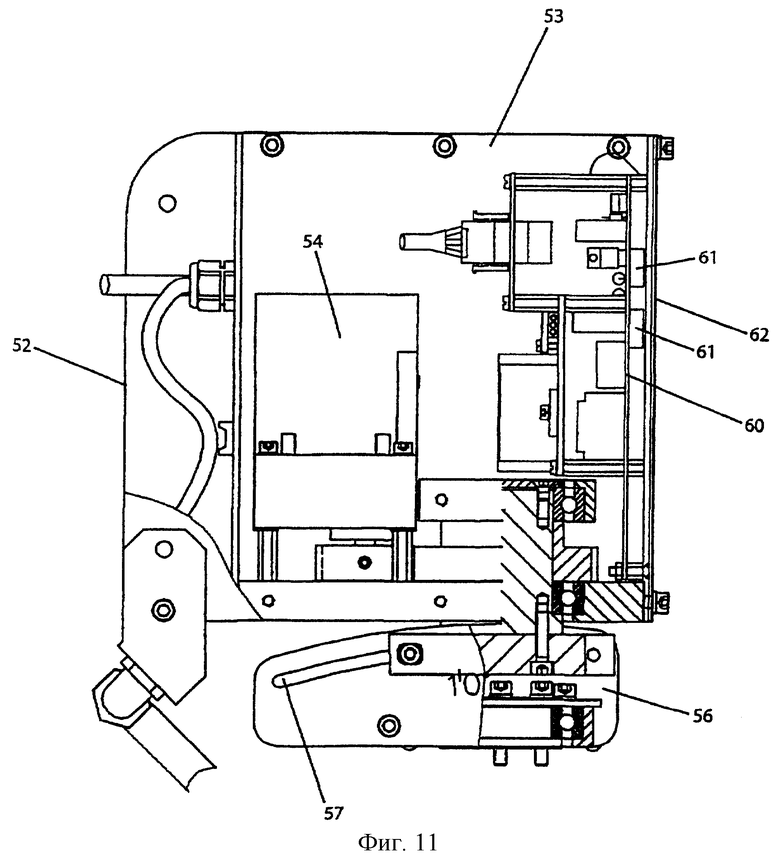

фиг.11 представляет выполненный частично в сечении, увеличенный вид сбоку второй коробки управления, показанной на фиг.10;

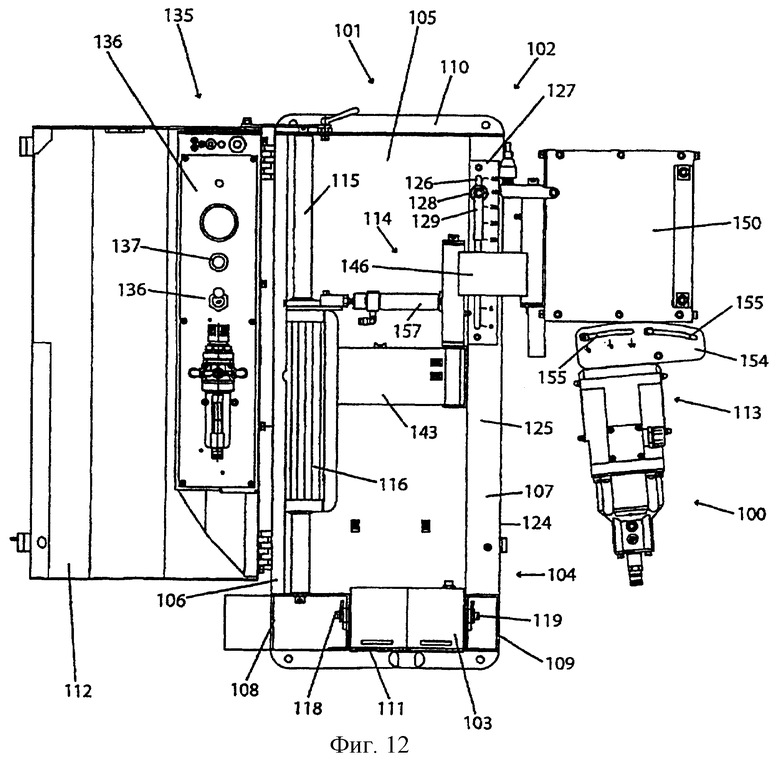

фиг.12 представляет вид спереди другого варианта осуществления усовершенствованного заточного устройства согласно настоящему изобретению, имеющего заточную машину, перемещаемую для обеспечения регулирования ее вертикального и горизонтального положения с помощью системы консолей или рычагов, опирающейся на станину или раму, и выполненного с наклоняемым столом, предназначенным для удерживания долота или долот, подлежащих заточке;

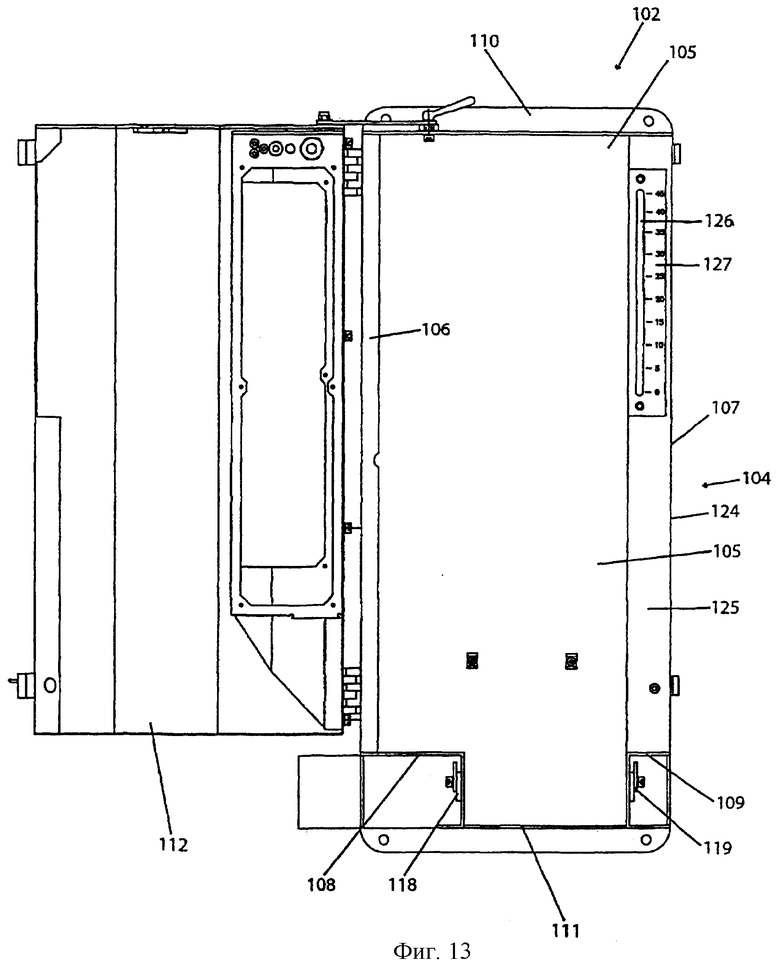

фиг.13 представляет вид спереди рамы для заточного устройства, показанного на фиг.12;

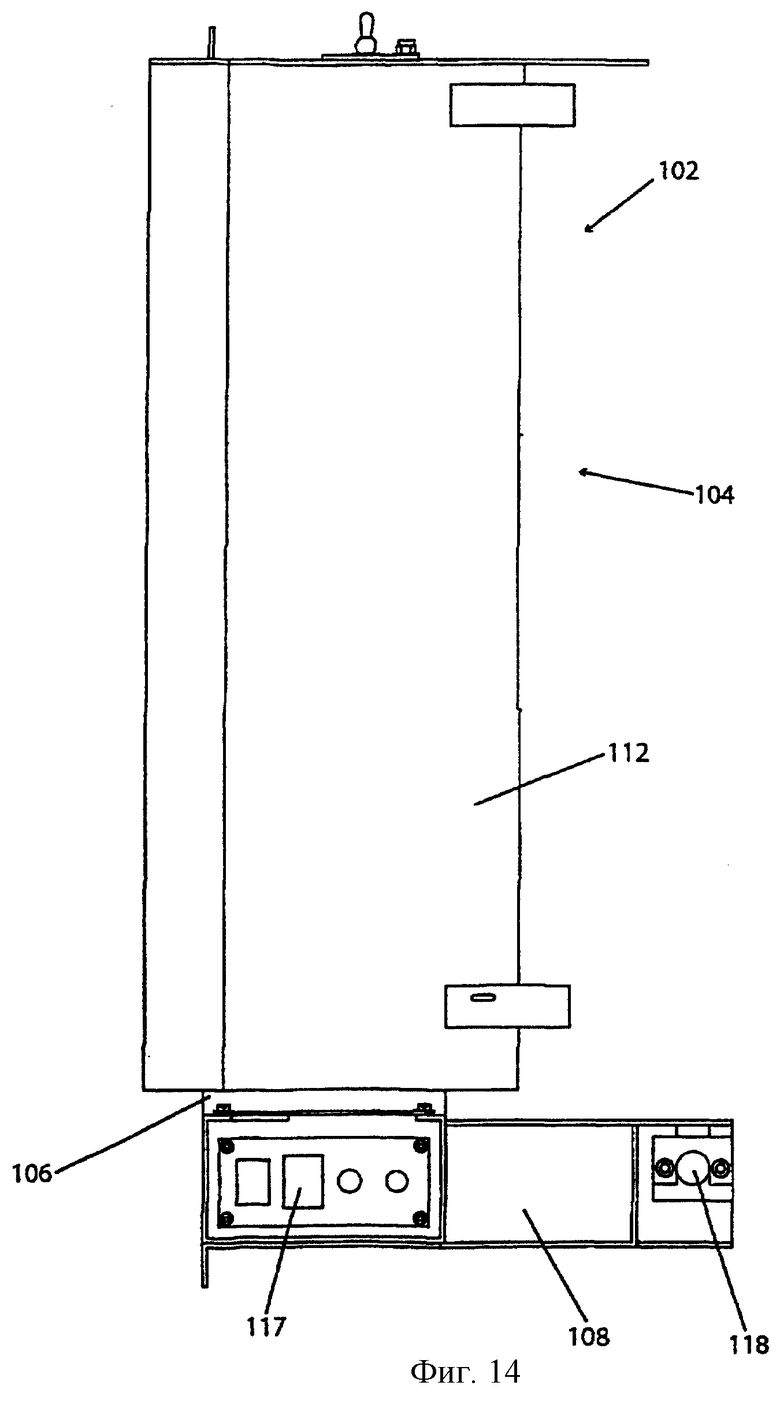

фиг.14 представляет вид слева рамы, показанной на фиг.12;

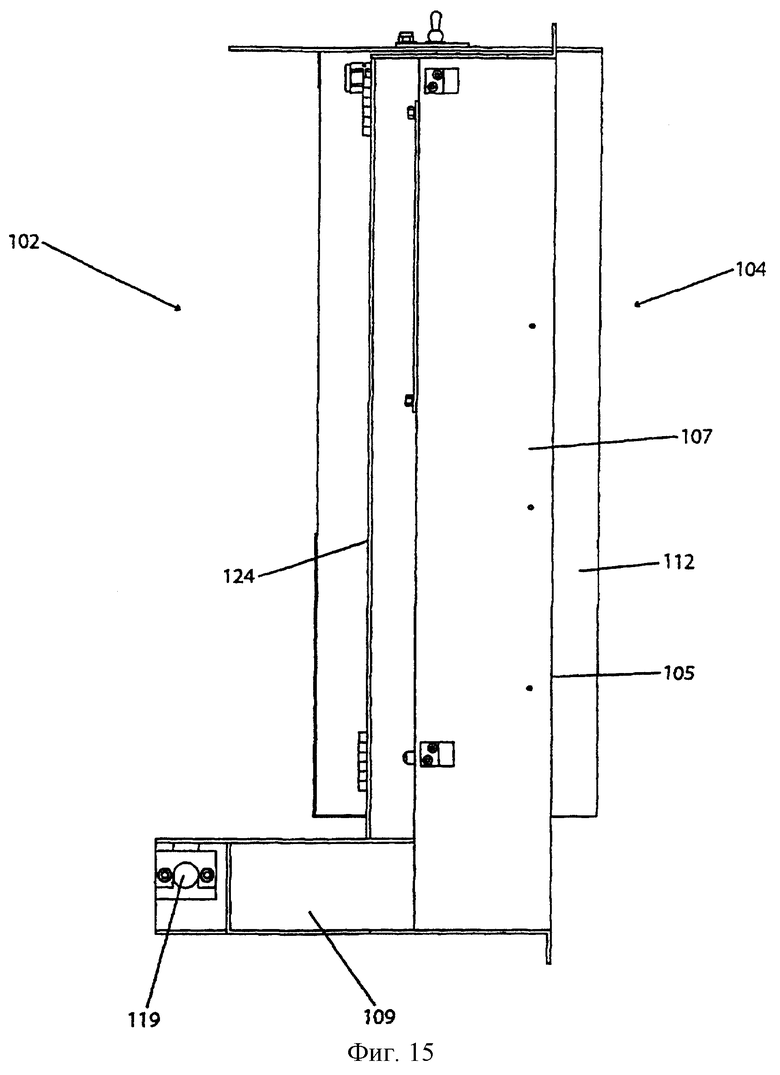

фиг.15 представляет вид справа рамы, показанной на фиг.13;

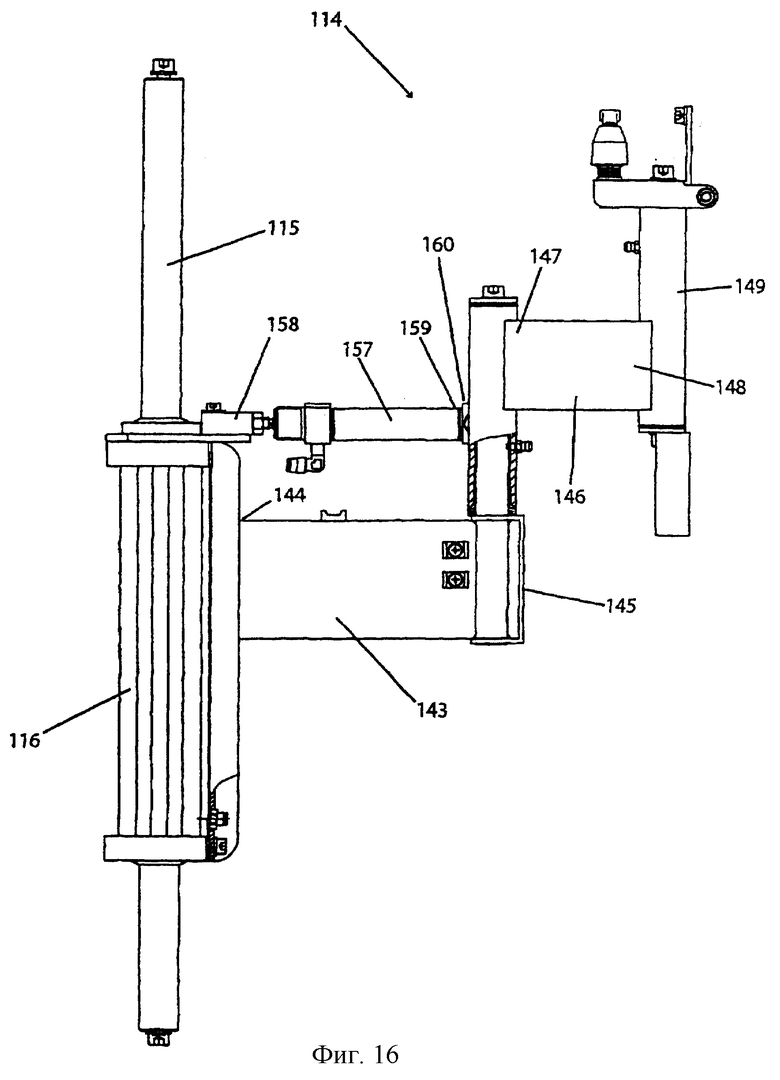

фиг.16 представляет вид спереди системы консолей или рычагов, показанной на фиг.12;

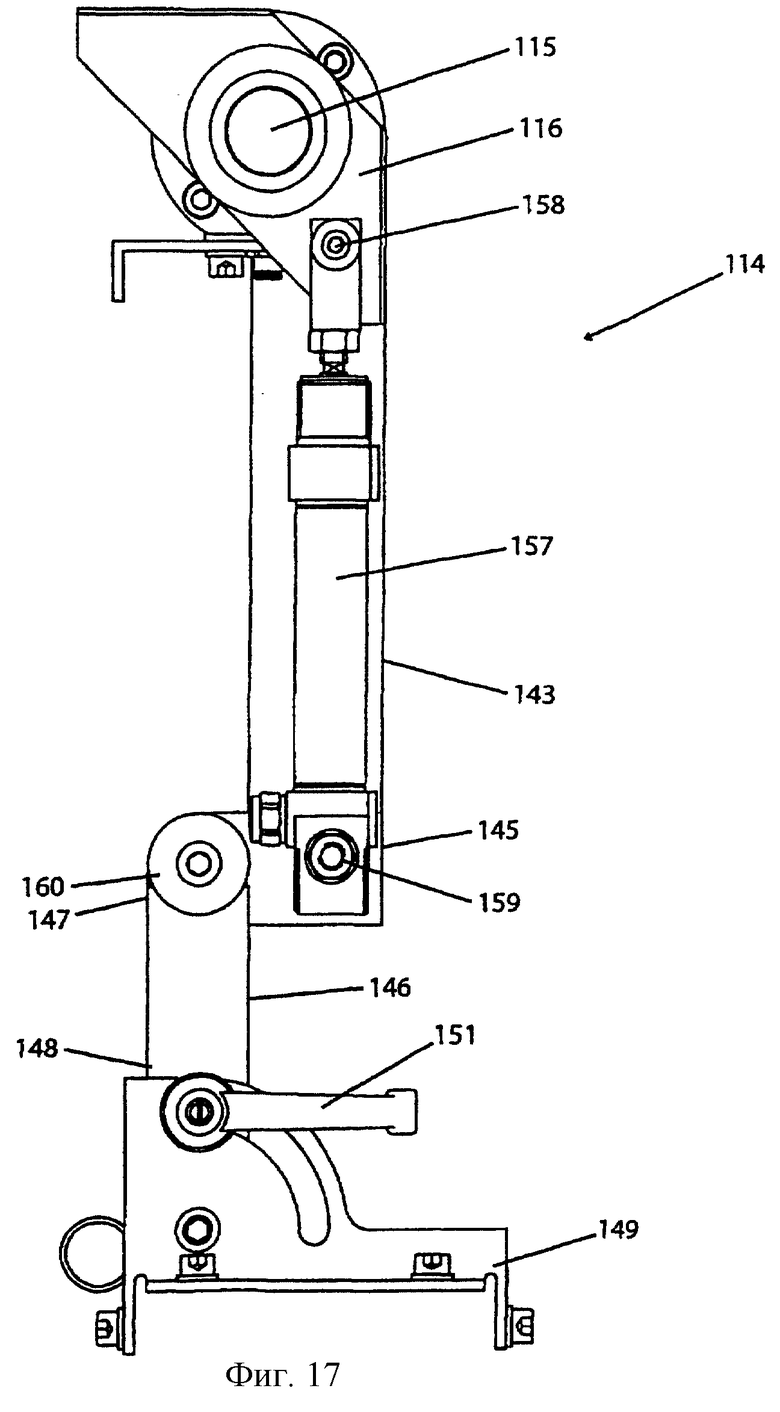

фиг.17 представляет вид сверху системы консолей или рычагов, показанной на фиг.16;

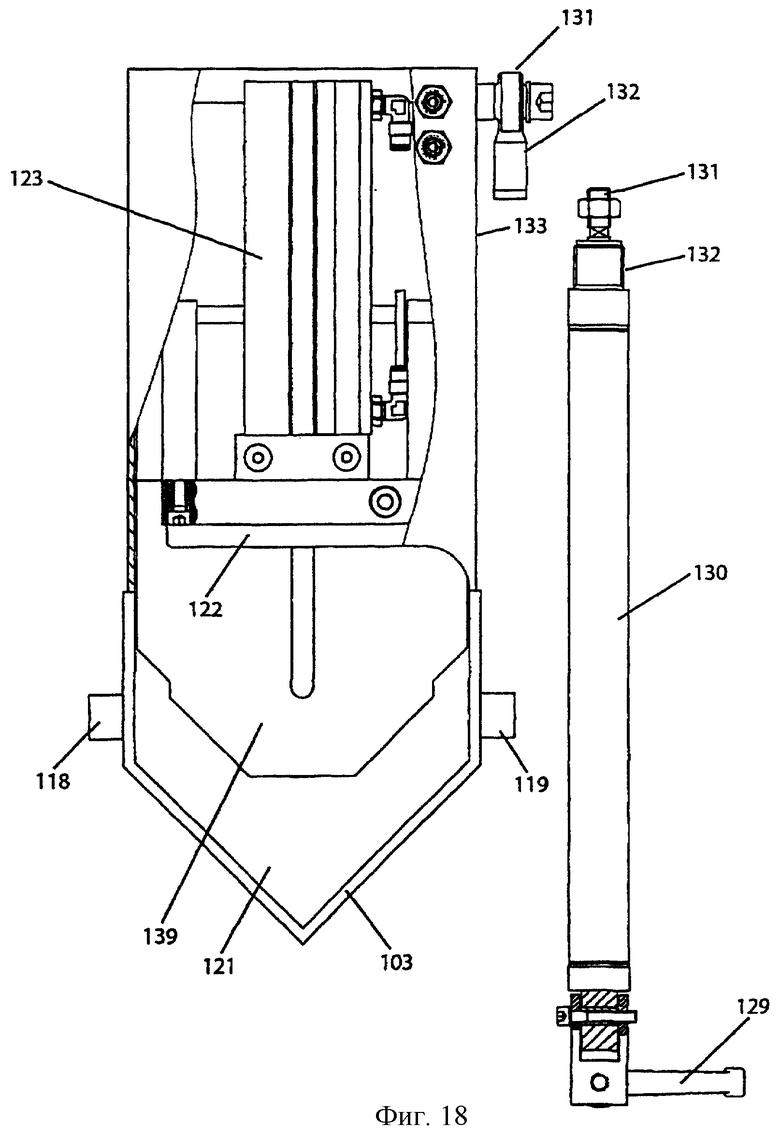

фиг.18 представляет вид сверху наклоняемого стола, предназначенного для удерживания долот, подлежащих заточке, и являющегося частью заточного устройства, показанного фиг.12;

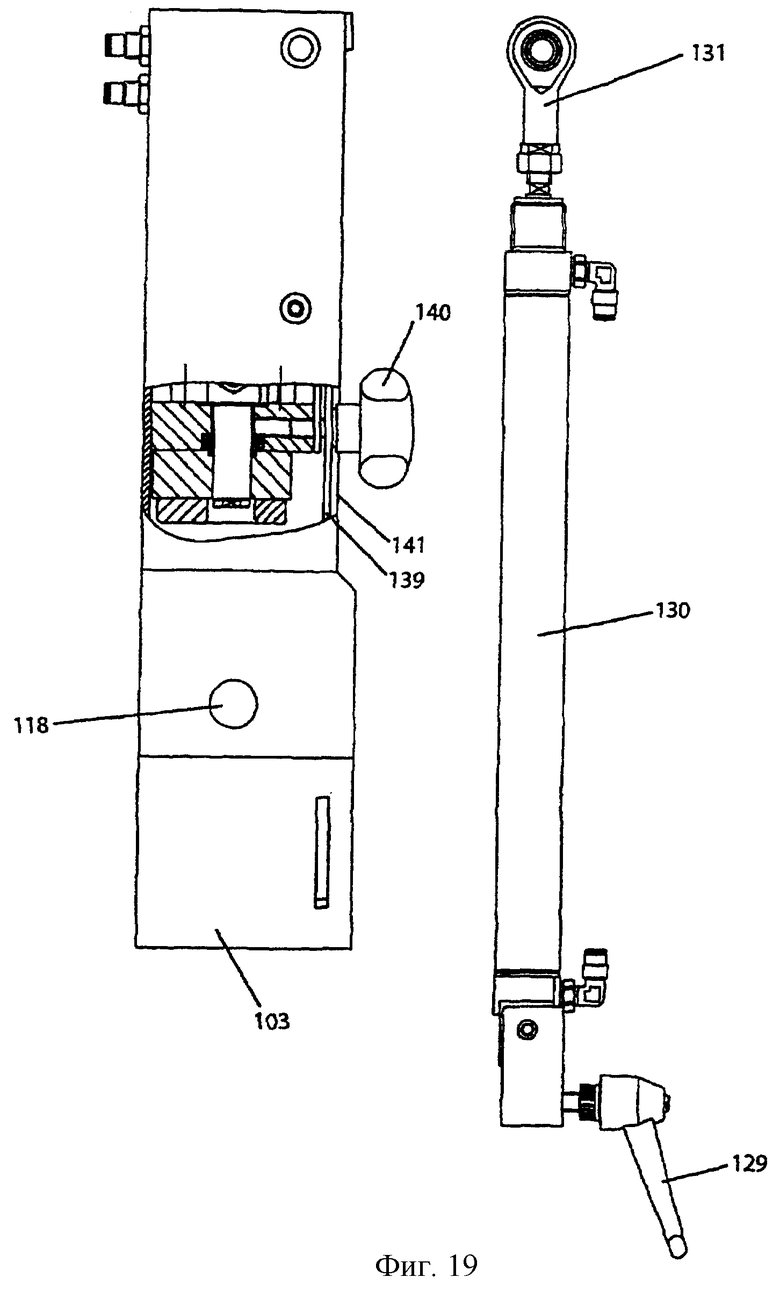

фиг.19 представляет вид справа стола, показанного на фиг.18;

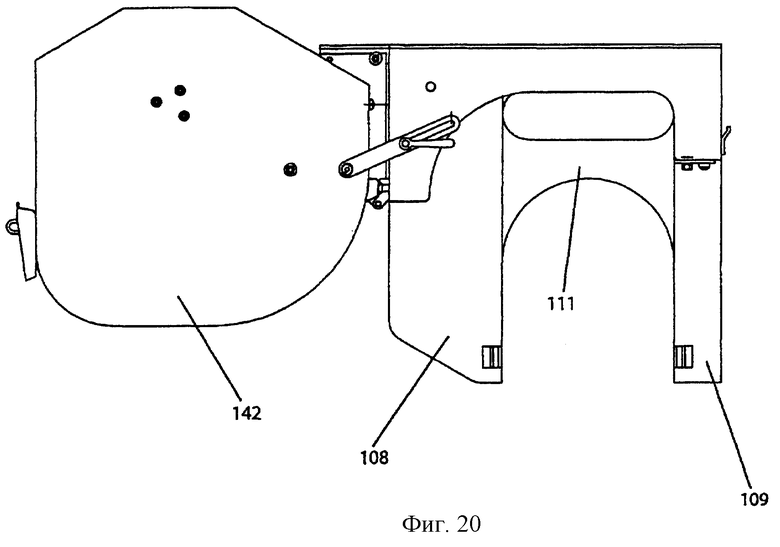

фиг.20 представляет вид снизу рамы, показанной на фиг.13.

Подробное описание предпочтительных вариантов осуществления

Как показано на фиг.1-11, один вариант осуществления заточного устройства согласно настоящему изобретению обозначен в целом ссылочным номером 1. Заточное устройство 1 содержит средство 2 для удерживания одного или нескольких долот, подлежащих заточке. В данном варианте осуществления средство для удерживания долота или долот состоит из открытой стойки 3, имеющей стол 4, установленный внутри стойки. Заточная машина 5 перемещается с помощью системы 6 консолей или рычагов, шарнирно присоединенной к консоли 7, прикрепленной к задней стороне 8 стойки 3. Подачу сжатого воздуха обеспечивают для управления различными элементами и выполнения различных функций заточного устройства, как будет подробно рассмотрено ниже.

Чтобы свести к минимуму выполняемые оператором действия по установке и перемещению долота во время перешлифовки, стол 4 установлен с возможностью наклона внутри стойки 3 относительно осей 9, 10 поворота, расположенных на каждой стороне 11, 12 стойки 3 (фиг.4 и 5). Стол 4 выполнен с одним или несколькими отверстиями 13 для удерживания одного или нескольких долот, подлежащих заточке. Когда долото или долота (непоказанное) установлено в отверстии 13, долото удерживается на месте с помощью нажимной плиты 14, управляемой цилиндром 15 зажима. Ограждение 16 прикреплено к нажимной плите 14 и перемещается вместе с ней и полностью закрывает отверстие между задней частью нажимной плиты 14 и задней стороной 17 отверстия 13. Ограждение 16 защищает поршневой шток цилиндра 15 и предотвращает случайное сдавливание пальцев и т.д. при отводе цилиндра зажима и нажимной плиты. В цилиндре 15 зажима может быть сброшено давление, и он может быть немного отведен для обеспечения возможности поворота долота (до следующего вставного твердосплавного элемента, подлежащего заточке) внутри отверстия 13 без полного отвода цилиндра 15 зажима и нажимной плиты 14, прикрепленной к нему.

Если вставной твердосплавный элемент, подлежащий заточке, представляет собой калибрующий вставной твердосплавный элемент, он, как правило, установлен а долоте под углом относительно передней поверхности долота. Для обеспечения надлежащей перешлифовки изношенного вставного твердосплавного элемента заточная машина 5 должна быть выставлена относительно продольной оси вставного твердосплавного элемента. Соответственно, чтобы перешлифовать калибрующие вставные твердосплавные элементы, в показанном варианте осуществления стол 4 наклоняют так, чтобы угол его наклона соответствовал углу, под которым калибрующие вставные твердосплавные элементы установлены в долоте. В альтернативном варианте заточное устройство может иметь, например, наклоняемый элемент или позиционирующий элемент, обеспечивающий возможность выставления заточной машины относительно продольной оси вставного твердосплавного элемента и подачи уравновешивающего давления и приложения усилия заточки вдоль продольной оси вставного твердосплавного элемента без наклона долота или вставного твердосплавного элемента.

Средство для наклона стола 4 лучше всего проиллюстрировано на фиг.4. На стороне 11 стойки 3 выполнен дугообразный паз 20. На другой стороне 12 стойки 3 выполнен аналогичный паз, так что средство для обеспечения наклона стола может быть смонтировано на обеих сторонах стойки. Предпочтительно предусмотрена шкала 21 для указания угла, под которым стол 4 будет наклонен. Упор 22 расположен внутри паза 20 под заданным углом и зафиксирован на месте с помощью рукоятки 23. Если установить заданный угол для определенного типа долота, угол будет зафиксирован, и не нужно будет переустанавливать его для каждого долота или вставного твердосплавного элемента, подлежащего перешлифовке. На стороне 11 стойки 3 расположен цилиндр 24, и конец 26 штока 25 цилиндра соединен со стороной 27 стола 4 в точке 28. При подаче воздуха в цилиндр 24 выдвигание штока 25 приведет к наклону стола 4 до тех пор, пока дальнейшее выдвигание не будет предотвращено с помощью упора 22. Как показано на фиг.4, органы 29 управления, предназначенные для выполнения наклона стола и фиксации долота (долот) на месте, расположены на стороне 11 стойки 3. Один переключатель 30 управляет цилиндром 24, предназначенным для выполнения наклона стола 4, и второй переключатель 31 управляет цилиндром 15 зажима и нажимной плитой 14. Переключатели 30, 31, предназначенные для управления цилиндром 15 зажима и нажимной плитой 14 для второго отверстия 13 и управления наклоном стола, могут быть расположены на другой стороне 12 стойки 3. Органы управления, предназначенные для регулирования потока, предусмотрены для регулирования скорости перемещения стола и нажимной плиты. Средства для выполнения наклона могут быть установлены на обеих боковых сторонах стойки, так что две стойки могут быть установлены бок о бок, при этом сохраняется легкий доступ к средствам для выполнения наклона.

Большие долота, предназначенные для работы внизу скважины и подлежащие перешлифовке, как правило, имеют сравнительно длинный стержень, который входит в отверстие или отверстия 13. Чтобы обеспечить перешлифовку долот меньшего размера, предусмотрена плита 32 для крепления, которая может быть повернута (плавно смещена) в положение под отверстием 13 и из этого положения. Рукоятка 33 и паз 34 в столе обеспечивают регулирование положения плиты 32 для крепления. Державки (не показаны), предназначенные для удерживания множества долот малого размера, могут быть вставлены в отверстие 13. Предпочтительна державка с пневмоприводом, имеющая пару регулируемых наружных плит для размещения долот разных размеров и запирающие планки с пневмоприводом. Использование державок позволяет исключить повторяющееся время установки и выверки изделий для оператора.

У передней стороны 37 стойки 3 предусмотрено ограждение 35 от разбрызгивания жидкости, которое может быть поднято и опущено вдоль паза 36, предусмотренного на каждой стороне края передней стороны 37 стойки 3. Уравновешивающая пружина способствует более простому управлению ограждением 35 от разбрызгивания жидкости.

Ограждение 35 от разбрызгивания жидкости может быть установлено и зафиксировано на различной высоте так, как желательно.

Как было отмечено выше, система 6 консолей, предназначенная для перемещения и позиционирования заточной машины 5, шарнирно присоединена к консоли 7 и опирается на нее. Как показано на фиг.1, 2, 4 и 6-9, система 6 консолей состоит из первой консольной части 39, имеющей один конец 40, шарнирно присоединенный к консоли 7. Другой конец 41 первой консольной части 39 шарнирно присоединен к задней стороне 42 первой коробки 43 управления. Первая консольная часть 39 обеспечивает управление горизонтальным местоположением заточной машины относительно долота, подлежащего перешлифовке. К передней стороне 44 коробки 43 управления с возможностью поворота прикреплена вторая консольная часть 45. Вторая консольная часть 45 состоит из пары параллельных рычагов 46, 47, при этом один конец 48, 49 каждого рычага 46, 47 прикреплен с возможностью поворота к передней стороне 44 первой коробки 43 управления. Другой конец 50, 51 каждого рычага 46, 47 присоединен с возможностью поворота к задней стороне 52 второй коробки 53 управления. Вторая консольная часть 45 обеспечивает управление вертикальным перемещением заточной машины вверх и вниз.

Внутри второй коробки 53 управления (фиг.11) имеется вращающийся двигатель 54 и подшипниковый узел 55, предназначенные для обеспечения орбитального вращения заточной машины 5. Заточная машина 5 прикреплена к коробке 53 управления посредством планок 56. Заточная машина 5 имеет электродвигатель в показанном варианте осуществления, но в ней также можно использовать пневмодвигатель или гидродвигатель. Каждая из планок 56 выполнена с дугообразным пазом 57. Угол присоединения заточной машины 5 по отношению к коробке 53 управления может быть отрегулирован с помощью пазов 57 и зажимных рукояток 58. За счет небольшого смещения заточной машины из вертикального положения можно свести к минимуму образование выступов на вставном твердосплавном элементе, подвергаемом перешлифовке, и избежать неравномерного износа на чашечном шлифовальном круге.

Внутри второй коробки 53 управления расположена печатная плата 60, содержащая систему управления для заточного устройства, включая устройства управления и микропроцессор для регулирования времени заточки для каждого вставного твердосплавного элемента и усилия при заточке. В показанном варианте осуществления средства 61 регулирования давления снабжены средствами цифровой индикации на передней стороне 62 второй коробки 53 управления, чтобы дать возможность оператору задать или увеличить, или уменьшить время заточки и усилие при заточке. Микропроцессор может быть использован для выполнения других функций, выполняемых или вручную или автоматически. Например, в случае применения электродвигателя микропроцессор может контролировать используемую силу тока в амперах, и если она достигнет заранее заданного предельного значения, микропроцессор обеспечит автоматическое уменьшение усилия при заточке, чтобы предотвратить перегорание двигателя. Микропроцессор также может регулировать поток смазочно-охлаждающей жидкости к передней поверхности вставного твердосплавного элемента во время заточки.

Внутри первой коробки 43 управления (фиг.9) имеется средство 63, предназначенное для подачи уравновешивающего давления к консольной или рычажной части, которая обеспечивает управление перемещением заточной машины в направлении продольной оси вставного твердосплавного элемента или долота, когда заточная машина не используется, и приложения усилия при заточке, когда заточная машина используется. В показанном варианте осуществления средство 63 для подачи уравновешивающего давления к консольной или рычажной части, которая обеспечивает управление вертикальным перемещением заточной машины, представляет собой цилиндр 64, присоединенный к концу 49 нижнего рычага 47 второй консольной части 45. Конец 49 нижнего рычага 47 выступает от оси 65 поворота, посредством которой нижний рычаг 47 присоединен к первой коробке 43 управления. Цилиндр 64 обеспечивает подачу уравновешивающего давления ко второй консольной части, когда заточная машина не используется, и приложение усилия при заточке, когда заточная машина используется. Усилие при заточке можно регулировать. Кроме того, когда устройство находится в режиме нулевого усилия при заточке, путем приложения регулируемого уравновешивающего давления может быть достигнуто меньшее усилие при заточке, чем создается за счет силы тяжести; при этом фактически увеличивается доступный диапазон значений усилия при заточке.

При заточке вставных твердосплавных элементов самоцентрирующие элементы заточной машины стремятся сцентрировать заточную машину над самой высокой точкой на вставном твердосплавном элементе. Для вставных твердосплавных элементов, у которых износ неравномерный, как правило, для калибрующих вставных твердосплавных элементов, это может привести к перешлифовке вставного твердосплавного элемента со смещением от его вертикальной оси. В соответствии с одним аспектом настоящего изобретения предусмотрено средство 66, способствующее выставлению заточной машины относительно продольной оси вставного твердосплавного элемента, подлежащего заточке. В показанном варианте осуществления это средство 66 состоит из цилиндра 67 (фиг.6), имеющего один конец 66, присоединенный к консоли 7, и другой конец 69, присоединенный к нижней стороне 70 первой консольной части 39. Цилиндр 67 создает боковую нагрузку, действующую на заточную машину 5, чтобы способствовать выставлению заточной машины относительно продольной оси вставного твердосплавного элемента. В показанном варианте осуществления цилиндр 67 автоматически приводится в действие, когда стол 4 наклоняется под действием направляющего усилия подачи от цилиндра 24 через клапан 71 (фиг.7). Клапан 79 регулирует поток воды. Боковая нагрузка вызывает смещение заточной машины, что приводит к выполнению заточки больше на наружной стороне или на внутренней стороне калибрующих вставных твердосплавных элементов в зависимости от требования, тем самым эта боковая нагрузка стремится сместить заточную машину над истинным центром вставного твердосплавного элемента. Средство, способствующее выставлению заточной машины относительно продольной оси вставного твердосплавного элемента, подлежащего заточке, в альтернативном варианте может включать систему фиксации для фиксации рычага на месте, чтобы предотвратить перемещение в направлении, нормальном к продольной оси вставного твердосплавного элемента, при одновременном обеспечении возможности перемещения в аксиальном направлении. Соответствующая боковая нагрузка также может быть создана с помощью средств, отличных от цилиндра 67, таких как противовесы и т.д.

В то время как типовое заточное устройство выставлено таким образом, что продольная ось долота во время заточки, как правило, проходит вертикально, в случае долот очень большого размера или в случае бурового оборудования, в котором долота или шарошки установлены в виде групп, заточка может выполняться при долоте, выставленном горизонтально или под каким-либо другим соответствующим углом. Настоящее изобретение равным образом применимо и к этой ситуации. В данной ситуации заточная машина может быть присоединена к системе консолей или рычагов и перемещена с ее помощью, и усилие при заточке может быть приложено в горизонтальном или другом соответствующем направлении.

Как лучше всего проиллюстрировано на фиг.10, в показанной заточной машине используется шестиугольная приводная система такого типа, как описанная в патенте США N 5639273 и в патенте США N 5727994. Чтобы сделать управление устройством удобным для оператора, предусмотрены средства 72, предназначенные для того, чтобы облегчить выставление и крепление чашечного шлифовального круга и открепление чашечного шлифовального круга после использования. При нажатии подпружиненной кнопки 73 она будет входить в паз в роторе 74 и предохранять его от поворота. Это дает возможность оператору выставить шестиугольную приводную часть чашечного шлифовального круга относительно приводной части 75 ротора 74 и затем надеть чашечный шлифовальный круг. Чтобы снять чашечный шлифовальный круг после использования, оператор прижимает рукоятку 76 в направлении заточной машины. Рукоятка 76 поворачивается вокруг оси 77, и выступающие рычаги 78 толкают чашечный шлифовальный круг в сторону от приводной части ротора, что способствует снятию чашечного шлифовального круга с заточной машины.

Как показано на фиг.12-20, второй вариант осуществления усовершенствованного заточного устройства согласно настоящему изобретению обозначен в целом ссылочным номером 100. В то время как настоящее изобретение применимо ко всем заточным устройствам, имеющим заточную машину, перемещаемую для регулирования ее положения в вертикальном и горизонтальном направлении с помощью системы консолей или рычагов, шарнирно присоединенной к консоли или станине (раме), и предпочтительно предусмотренным с наклоняемым столом, предназначенным для удерживания долота, подлежащего заточке, показанное заточное устройство представляет собой устройство такого типа, которое предназначено для установки на буровых станках, грузовых автомобилях с оборудованием для технического обслуживания и ремонта или для установки в цехе, при этом данное устройство возможно, но не обязательно установлено внутри огражденного участка.

Заточное устройство 100 содержит средство 101, предназначенное для удерживания одного или нескольких долот, подлежащих заточке. В данном варианте осуществления средство 101 для удерживания долота или долот состоит из рамы 102, служащей опорой столу 103. В проиллюстрированном варианте осуществления рама 102 состоит из по существу прямоугольного коробчатого основания 104, имеющего заднюю панель 105, левую и правую боковые стенки 106, 107, перпендикулярные к указанной задней панели, две выступающие опорные консоли 108, 109, верхнюю плиту 110, нижнюю плиту 111 и шарнирно присоединенную крышку 112.

Заточная машина 113 присоединена к системе консолей или рычагов и перемещается с помощью системы консолей или рычагов, которая обозначена в целом ссылочным номером 114 и шарнирно присоединена к штоку 115 цилиндра 116, прикрепленного к раме 102. Предусмотрено соединение для подачи сжатого воздуха, предназначенное для обеспечения возможности управления различными элементами заточного устройства, как будет подробно рассмотрено ниже.

Чтобы свести к минимуму действия оператора при установке и перемещении долота во время перешлифовки, стол 103 прикреплен к раме 102 с возможностью наклона, при этом он наклоняется относительно осей 118, 119 поворота, расположенных в соответствующих местах выступающих консолей 108, 109 (фиг.12 и фиг.18). Стол 103 выполнен с одним или несколькими отверстиями 121 для удерживания одного или нескольких долот, подлежащих заточке. Долото (не показано) устанавливают в отверстии 121 так, чтобы вставной твердосплавный элемент, подлежащий заточке, находился в вертикальном положении. Долото удерживается на месте с помощью нажимной плиты 122, управляемой цилиндром 123 зажима.

Цилиндр зажима может быть немного отведен в сторону для обеспечения возможности поворота долота (до следующего вставного твердосплавного элемента, подлежащего заточке) внутри отверстия 121 без полного сброса давления в цилиндре зажима.

Для того, чтобы надлежащим образом перешлифовать изношенный вставной твердосплавный элемент, заточная машина 113 должна быть выставлена относительно продольной оси вставного твердосплавного элемента. Соответственно, для перешлифовки калибрующих вставных твердосплавных элементов стол 103 наклоняют под углом, соответствующим углу, под которым вставные твердосплавные элементы установлены в долоте. После этого долото устанавливают в заданном положении в столе так, чтобы продольная ось вставного твердосплавного элемента, подлежащего заточке, проходила вертикально. Средства для наклона стола 103 лучше всего проиллюстрированы на фиг.18 и 19. Передний край 124 правой стороны 107 согнут для образования выступающего внутрь борта 125. В борту 125 выполнен продольный паз 126. Шкала 127 предпочтительно предусмотрена для индикации угла, под которым будет наклонен стол 103. Упор 128 расположен внутри паза 126 под заданным углом и зафиксирован на месте с помощью рукоятки 129. Если установить заданный угол для определенного типа долота, угол будет зафиксирован, и не нужно будет переустанавливать его для каждого долота или вставного твердосплавного элемента, подлежащего заточке. Цилиндр 130 соединен с упором 128, и конец 131 штока 132 цилиндра соединен со стороной 133 стола 103 в точке 134. При подаче воздуха в цилиндр 130 отвод штока 132 приведет к наклону стола 103 до тех пор, пока шток не будет полностью отведен. Как показано на фиг.12, органы 135 управления, предназначенные для выполнения наклона стола и фиксации долота или долот на месте, предусмотрены на приборной панели 136 на шарнирно присоединенной, поворотной защитной крышке 112. Один переключатель 137 управляет цилиндром 130, предназначенным для выполнения наклона стола 103, и второй переключатель 138 управляет цилиндром 123 зажима и нажимной плитой 122. Органы управления, предназначенные для регулирования потока, предусмотрены для регулирования скорости перемещения стола и нажимной плиты.

Большие долота, предназначенные для работы внизу скважины и подлежащие перешлифовке, как правило, имеют сравнительно длинный стержень, который входит в отверстие 121. Чтобы обеспечить перешлифовку долот меньшего размера, предусмотрена плита 139 для крепления, которая может быть плавно смещена в положение под отверстием 121 и из этого положения. Рукоятка 140 и паз 141 в столе 103 обеспечивают регулирование положения плиты 139 для крепления. Державки, предназначенные для удерживания множества долот малого размера, могут быть вставлены в отверстие 121. Использование державок позволяет исключить повторяющееся время установки и выверки изделий для оператора.

У передней стороны заточной машины 113 предусмотрено ограждение 142 (фиг.20) от разбрызгивания жидкости, соединенное с нижней плитой 111 рамы 102, при этом данное ограждение может быть поднято и опущено.

Как было отмечено выше, система 114 консолей, предназначенная для перемещения и позиционирования заточной машины 113, шарнирно присоединена к штоку 115 цилиндра. Как показано на фиг.12 и 16, система 114 консолей состоит из первой консольной части 143, имеющей один конец 144, шарнирно присоединенный к штоку 115 цилиндра. Другой конец 145 первой консольной части 143 создает опору для второй консольной части 146. Один конец 147 второй консольной части 146 шарнирно присоединен к первой консольной части 143. Другой конец 148 второй консольной части 146 шарнирно присоединен к задней опоре 149, присоединенной к коробке 150 управления. Фиксирующая рукоятка 151 обеспечивает возможность смещения коробки 150 управления вместе с задней опорой 149 в определенное положение относительно оси второй консольной части и последующей фиксации в этом положении. Цилиндр 116 посредством штока 115 цилиндра обеспечивает управление перемещением заточной машины в вертикальном направлении вверх и вниз. Цилиндр 116 посредством штока 115 цилиндра обеспечивает подачу уравновешивающего давления к системе консолей, когда заточная машина 113 не используется, и приложение усилия заточки или подачи, когда заточная машина 113 используется. Можно регулировать уравновешивающее давление и усилие при заточке/подачу при заточке.

Внутри второй коробки 150 управления имеется вращающийся двигатель 152 и подшипниковый узел 153, предназначенные для обеспечения орбитального вращения заточной машины 113. Заточная машина 113 прикреплена к коробке 150 управления посредством планок 154. Заточная машина 113 имеет электродвигатель в показанном варианте осуществления, но в ней также можно использовать двигатель другого типа, такой как пневмодвигатель или гидродвигатель. Каждая из планок 154 выполнена с дугообразным пазом 155. Угол присоединения заточной машины 113 по отношению к коробке 150 управления может быть отрегулирован с помощью пазов 154 и зажимной рукоятки 156. За счет небольшого отклонения заточной машины от вертикали можно свести к минимуму образование выступов на вставном твердосплавном элементе, подвергаемом перешлифовке, и избежать неравномерного износа на чашечном шлифовальном круге.

При заточке вставных твердосплавных элементов самоцентрирующие элементы заточной машины стремятся сцентрировать заточную машину над самой высокой точкой на вставном твердосплавном элементе. Для вставных твердосплавных элементов, у которых износ неравномерный, как правило, для калибрующих вставных твердосплавных элементов, это может привести к перешлифовке вставного твердосплавного элемента со смещением от его вертикальной оси. Чтобы по существу выставить заточную машину относительно продольной оси вставного твердосплавного элемента, вторая консольная часть 146 предусмотрена с цилиндром 157, имеющим один конец 158, присоединенный к цилиндру 116, и другой конец 159, присоединенный к опоре 160 второй консольной части 146. Цилиндр 157 создает смещающую нагрузку, действующую на заточную машину 113, чтобы способствовать выставлению заточной машины над вставным твердосплавным элементом. В показанном варианте осуществления цилиндр 157 автоматически приводится в действие, когда стол наклоняется под действием направляющего усилия подачи от цилиндра 130 через клапан 161 на приборной панели 136. Смещающая нагрузка заставляет заточную машину выполнять заточку больше на внутренней стороне или на наружной стороне калибрующих вставных твердосплавных элементов в зависимости от требования, тем самым эта нагрузка стремится сместить заточную машину над истинным центром вставного твердосплавного элемента. Соответствующая смещающая нагрузка может быть создана с помощью других средств, таких как противовесы и т.д. Другой способ выставления заточной машины относительно продольной оси вставного твердосплавного элемента в тех случаях, когда это считают необходимым, заключается в использовании одного или более цилиндров 157, соединенных с цилиндром 116 и штоком 115 цилиндра или с рамой 102 для фиксации положения заточной машины 113 в плоскости, перпендикулярной к продольной оси вставного твердосплавного элемента, подлежащего заточке, и совмещенной с этой продольной осью. Дополнительно или в качестве альтернативы в конструкцию могут быть включены цилиндры, механические фиксаторы и т.д., чтобы достичь заданного эффекта. В этом случае заточная машина в процессе заточки будет выполнять заточку вставного твердосплавного элемента, будучи выставленной относительно оси вставного твердосплавного элемента. Другие способы и средства, такие как механические фиксаторы, также могут быть использованы для фиксации расстояния в горизонтальном направлении или положения заточной машины 113 в горизонтальной плоскости относительно, например, цилиндра 116 и штока 115 цилиндра или рамы 102.

Варианты реализации вышеописанного принципа использования смещающих боковых нагрузок, уравновешивания и фиксации положения, которые могут быть использованы для обеспечения возможности выполнения заточки под углами в положении, отличном от вертикального, находятся в рамках объема настоящего изобретения. Комбинации вариантов реализации вышеописанного принципа использования смещающих боковых нагрузок, уравновешивания и фиксации положения могут быть использованы для того, чтобы по существу устранить необходимость наклона или поворота долота при переходе от заточки вставных твердосплавных элементов на передней поверхности к заточке калибрующих вставных твердосплавных элементов. Этот принцип будет идеальным в тех случаях, когда наклон или поворот долота затруднен из-за размеров, веса и т.д.

После рассмотрения проиллюстрированного и описанного предпочтительного варианта осуществления изобретения и некоторых возможных модификаций его для обычных специалистов в данной области техники должно быть очевидно, что изобретение допускает дальнейшие модификации компоновки и деталей.

Следует отметить, что вышеприведенное описание относится к предпочтительному варианту осуществления, представленному только в качестве примера. Для специалистов, хорошо осведомленных о данной области, очевидны многие возможные изменения, и такие очевидные изменения находятся в рамках объема изобретения, описанного и заявленного, независимо от того, описаны ли они специально или нет.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНЫЙ СТАНОК С УПРАВЛЕНИЕМ НАГРУЗКОЙ | 2014 |

|

RU2691442C2 |

| РУЧНОЕ ЗАЖИМНОЕ СРЕДСТВО ДЛЯ ДЕРЖАТЕЛЯ БУРА С БЫСТРЫМ ПОЗИЦИОНИРОВАНИЕМ | 2009 |

|

RU2490107C2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ РЕЖУЩИХ ЭЛЕМЕНТОВ БУРОВОЙ ГОЛОВКИ | 2004 |

|

RU2311277C2 |

| ШЛИФОВАЛЬНАЯ НАСАДКА И ДЕРЖАТЕЛЬ | 1996 |

|

RU2179106C2 |

| Устройство для шлифования инструмента | 1989 |

|

SU1838090A3 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ УГЛА ЗАТОЧКИ, УСТРОЙСТВА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА, РАБОЧИЙ СТОЛ, ДЕРЖАТЕЛЬ НОЖА, СТАНОК ДЛЯ ЗАТОЧКИ НОЖЕЙ ЛЕДОБУРОВ | 2017 |

|

RU2696627C2 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИФФУЗИОННЫХ НОЖЕЙ | 1970 |

|

SU270527A1 |

| Устройство для заточки резцовой головки | 1980 |

|

SU948284A3 |

| УСТРОЙСТВО ДЛЯ РУЧНОЙ ЗАТОЧКИ НОЖЕЙ | 2021 |

|

RU2761845C1 |

| СПОСОБ ЗАТОЧКИ НЕПЕРЕТАЧИВАЕМОЙ ПЛАСТИНЫ (ВАРИАНТЫ) И ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2432246C2 |

Изобретение предназначено для заточки вставных твердосплавных элементов или рабочих режущих кромок буровых долот для ударного или вращательного бурения, режущих инструментов для проходческих комбайнов для горизонтальных выработок и режущих инструментов для машин для бурения восстающих выработок. Устройство включает средство для удерживания одного или нескольких долот, подлежащих заточке, и заточную машину, перемещаемую системой консолей или рычагов относительно продольной оси затачиваемого элемента долота. Кроме того, предусмотрены средства, способствующие выставлению заточной машины относительно продольной оси вставного твердосплавного элемента, подлежащего заточке. Изобретение позволяет свести к минимуму и облегчить действия оператора по установке и перемещению обрабатываемого элемента во время заточки. 3 н. и 27 з.п. ф-лы, 20 ил.

| WO 00/00325 A1, 06.01.2000 | |||

| Устройство для заточки буровых коронок | 1971 |

|

SU592575A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ СТУПЕНЧАТЫХ БУРОВЫХ КОРОНОК | 0 |

|

SU190232A1 |

Авторы

Даты

2005-04-27—Публикация

2001-07-10—Подача