Изобретение относится к машиностроению и может быть использовано для вакуумного обжига изделий, а также для проведения процесса химико-термической обработки.

В металлургических процессах при вакуумной плавке металлов широко используются печи, в которых применяется вакуумно-дуговой разряд. В этих печах в качестве катода используется расплавляемый металл, а анодом является охлаждаемый тигель, в который стекает расплавленный металл. Между катодом и анодом в вакууме возбуждается вакуумно-дуговой разряд, в котором средой, проводящей электрический ток в междуэлектродном промежутке, являются ионизированные пары металла [1]

Недостатком известных печей является то, что, как правило, они работают при токах в сотни и тысячи ампер, в связи с этим сопротивление столба плазмы с ростом тока пропорционально падает, поэтому мощность, выделяемая в разряде, пропорциональна току разряда. Таким образом, чтобы повысить мощность печи, необходимо увеличивать ток разряда, что усложняет конструкцию печи из-за большого сечения токоподводящих цепей.

Наиболее близким решением по технической сущности и достигаемому результату является вакуумная печь, прогреваемая джоулевым теплом, выделяющимся при прохождении электрического тока по проводнику из тугоплавкого металла (W, Mo, Ta, Nb) [2]

К недостатку таких печей следует отнести высокую стоимость и дефицитность нагревателей из тугоплавких металлов; постепенное разрушение материала нагревателя из-за реакций металла, находящегося при высокой температуре с остаточной газовой атмосферой. Указанные причины повышают эксплуатационные затраты.

Цель изобретения снижение эксплуатационных затрат.

Цель достигается тем, что вакуумная печь, содержащая вакуумную камеру с системой вакуумной откачки и нагреватель, дополнительно снабжена системой подачи рабочего газа, а нагреватель содержит интегрально-холодный катод, анод, прикрепленную к внутренней поверхности камеры расположенным со стороны анода торцом трубу из термостойкого электроизоляционного материала и оптически непрозрачный проницаемый для электронов экран, расположенный между катодом и незакрепленным концом трубы, а анод расположен в полости трубы в зоне ее закрепленного торца. Кроме того, она снабжена кожухом в виде стакана, открытый концевой участок которого установлен концентрично незакрепленному концу трубы с радиальным зазором, упомянутые катод и экран расположены в полости кожуха, а вход системы подачи рабочего газа расположен в полости трубы в зоне, ограниченной ее закрепленным торцом.

Помимо этого она снабжена дополнительными источниками постоянного тока и анодом, который установлен концентрично наружной поверхности трубы в зоне ее закрепленного конца и соединен с дополнительным источником постоянного тока, отрицательный полюс которого соединен с интегрально-холодным катодом нагревателя. Причем она снабжена дополнительной трубой с дном, выполненной из термостойкого электроизоляционного материала и установленной концентрично трубе нагревателя с предназначенным для прохождения плазмы зазором относительно наружной и обращенной в сторону дна торцовой поверхности трубы нагревателя.

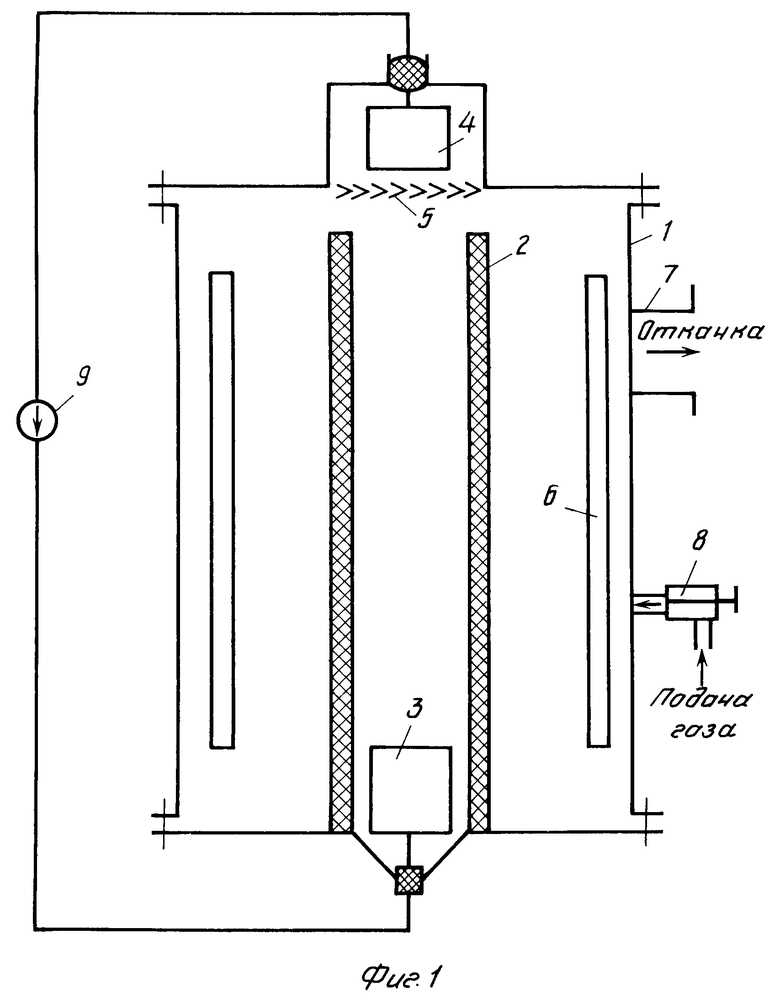

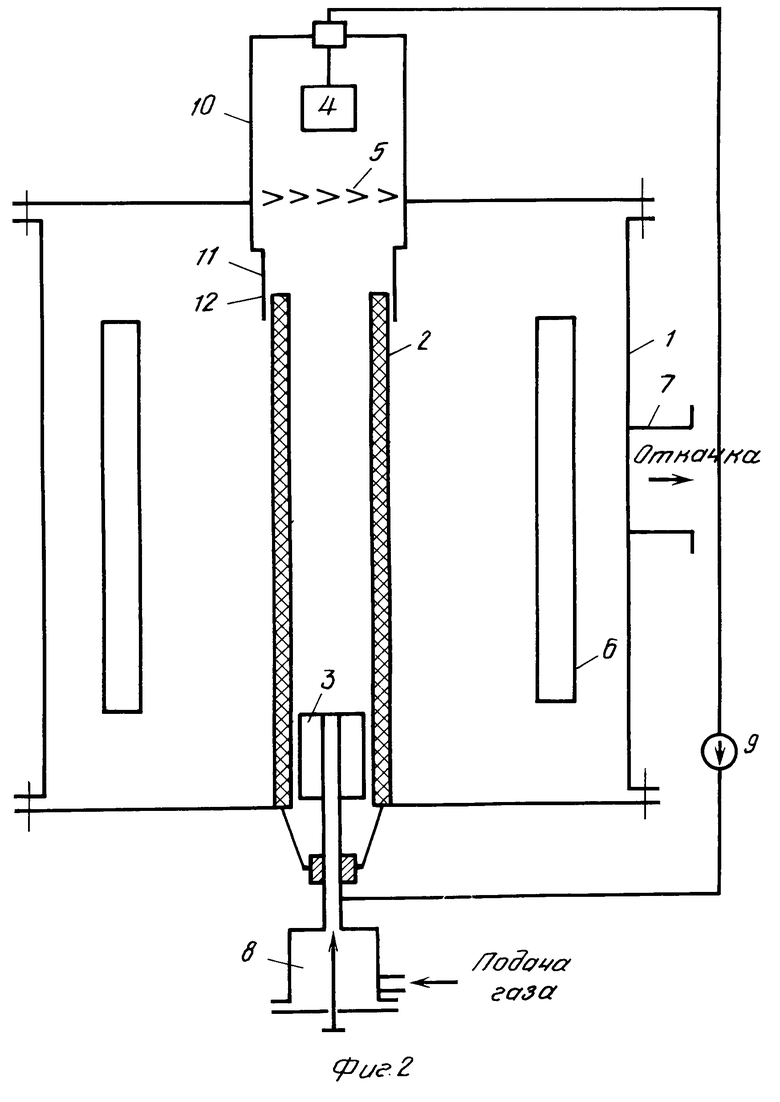

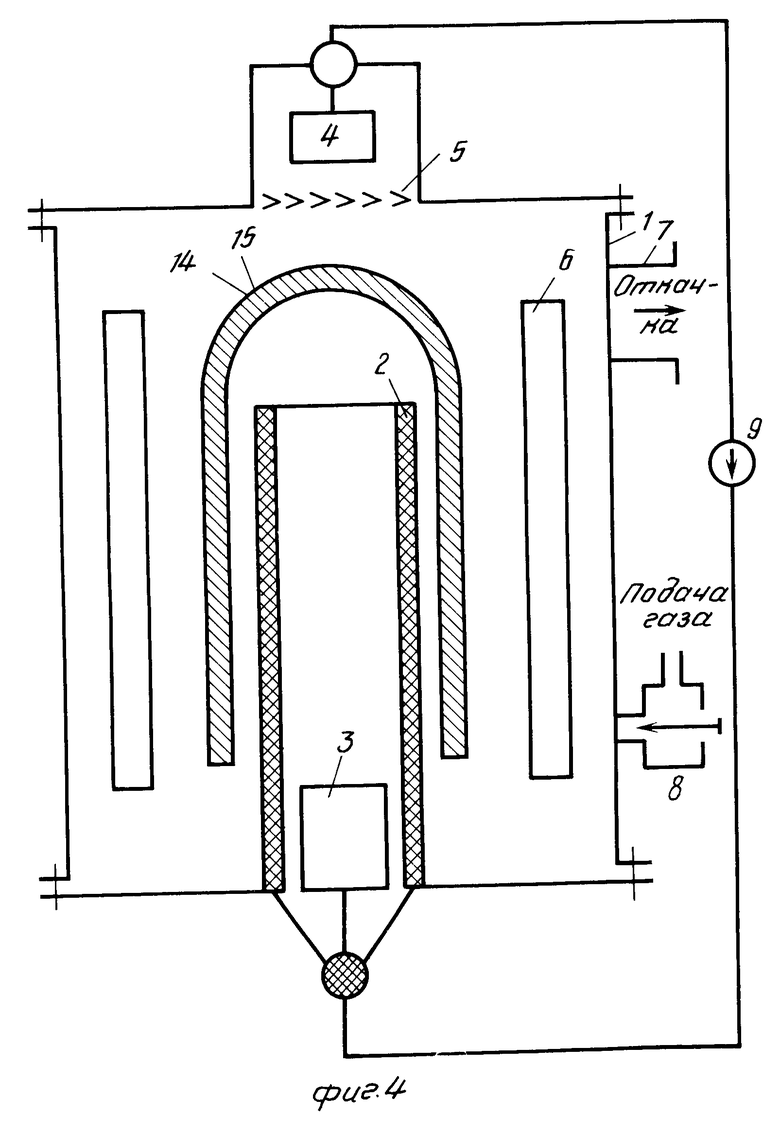

На фиг. 1 представлена вакуумная печь, в которой рабочее давление определяется рабочим давлением в трубе нагревателя; на фиг.2 представлена вакуумная печь, в которой рабочее давление ниже, чем рабочее давление в трубе нагревателя; на фиг. 3 представлена вакуумная печь для проведения процесса химико-термической обработки; на фиг.4 представлена вакуумная печь с повышенной удельной мощностью излучения.

В вакуумной печи (фиг.1) по оси цилиндрической вакуумной камеры 1 установлена керамическая труба 2 нагревателя. У нижнего конца трубы 2 установлен анод 3; у верхнего конца трубы установлен интегрально-холодный катод 4. Катод 4 отделен от конца трубы оптически непрозрачным, но проницаемым для электронов экраном 5 с профилем поперечного сечения в виде шеврона. Труба 2, анод 3, катод 4, экран 5 образуют нагреватель. Нагреваемые изделия 6 располагаются в печи симметрично трубе 2 нагревателя вдоль стенок цилиндрической вакуумной камеры. Система вакуумной откачки (на чертеже не показана) подсоединяется к патрубку 7 вакуумной камеры 1. Подача рабочего газа в вакуумную камеру 1 печи производится через игольчатый натекатель 8 системы подачи рабочего газа. Электропитание нагревателя вакуумной печи производится от источника 9 постоянного тока. В вакуумной печи (фиг.2) катод 4 и экран 5 размещены в корпусе 10, который имеет цилиндрический патрубок 11, диаметр которого превышает диаметр трубы 2, посредством чего между наружной поверхностью верхнего конца трубы 2 и обращенной к ней внутренней поверхностью патрубка 11 образован кольцевой щелевой зазор 12, обеспечивающий высокое сопротивление для протекания газа из трубы 2 в объем вакуумной камеры 1.

На фиг.3 снаружи трубы 2, в ее нижней части, симметрично оси установлен дополнительный анод 13, подключенный к источнику 14 постоянного тока.

На фиг. 4 коаксиально трубе 2 установлена дополнительная наружная труба 14 с дном 15, изготовленная из термостойкого электроизоляционного материала.

Работает вакуумная печь по фиг.1 следующим образом.

Системой вакуумной откачки вакуумная камера 1 откачивается до низкого давления, а затем через игольчатый натекатель 8 осуществляется подача рабочего газа до давления, при котором обеспечивается возможность существования вакуумно-дугового разряда в трубе 2 между интегрально-холодным катодом 4 и анодом 3. От источника 9 на электроды нагревателя (катод 4 и анод 3) подается напряжение, между катодом 4 и анодом 3 возбуждается вакуумно-дуговой разряд. Давление, при котором обеспечивается возможность существования разряда, зависит от рода рабочего газа (им может быть, например, аргон или азот), диаметра и длины трубы.

Диапазон рабочих давлений разряда лежит в области давлений 1˙10-1 10 Па. Для работы нагревателя реализуется так называемый двухступенчатый вакуумно-дуговой разряд. Этот разряд состоит из двух разнородных в физическом отношении областей: область между катодом 4 и экраном 5 заполнена металлогазовой плазмой, область между экраном 5 и анодом 3 заполнена чисто газовой плазмой, ионы металла, генерируемые катодом, за пределы экрана 5 не проникают, поскольку распространяются от катода по прямолинейным траекториям. Положительный стол газовой плазмы заполняет внутренность трубы. Сквозь этот столб проходит весь электронный ток разряда. Напряженность электрического поля внутри трубы определяется родом рабочего газа, диаметром трубы и величиной давления внутри трубы и, как правило, составляет 0,5-1 В/см при использовании в качестве рабочего газа аргона и 1-2 В/см при использовании азота. Большие значения напряженности соответствуют меньшим диаметрам трубы и применению в качестве рабочего газа- азота. Выполнение трубы из электроизоляционного материала обусловлено возможностью образования на электропроводящих стенках (если труба выполнена, например, из тугоплавкого металла, диполярных дуговых разрядов). Pегулирование мощности нагревателя производится изменением силы тока дуги. Температура поверхности нагревателя определяется из выражений

(ip˙ (Up Uвх))/S 5,72˙10-12 ˙ Е˙ (Ттр4 -Тст4), где ip сила тока разряда через трубу нагревателя;

Up напряжение на разряде;

Uвх напряжение между катодом и входом в трубу;

Uвх зависит от давления и рода рабочего газа. Минимальное значение Uвх для аргона составляет примерно 36 В, для азота примерно 45 В;

S площадь внешней поверхности трубы;

Е коэффициент излучения материала керамической трубы;

Ттр температура излучающей поверхности трубы;

Тст температура поверхности, на которую падает излучение.

К недостатку вышеописанной печи следует отнести то обстоятельство, что рабочее давление в ней определяется давлением, необходимым для работы нагревателя (10-1 10 Па). Если для проведения технологического процесса необходимо более низкое давление, то применяют печь, изображенную на фиг.2. В этой печи рабочий газ поступает через натекатель 8, расположенный в аноде, а откачка производится из объекта вакуумной камеры 1 через патрубок 7. Благодаря такому расположению натекателя 8 и откачного патрубка 7 в кольцевом щелевом зазоре 12 между соответствующими поверхностями патрубка 11 и трубы 2 образуется перепад давлений, величина которого определяется геометрией щелевого зазора и скоростью откачки вакуумного насоса. Скорость откачки насоса S при заданном давлении р1, при котором необходимо проводить технологический процесс при рабочем давлении нагревателя внутри трубы 2 р2 и проводимости щелевого зазора Е, определяется следующей зависимостью:

S (F(p2 p1))/p1

В вакуумной печи, изображенной на фиг.3, возможен не только прогрев изделий, но и их химико-термическая обработка в положительном столбе плазмы двухступенчатого вакуумно-дугового разряда. Для проведения процесса химико-термической обработки сначала изделие прогревают нагревателем, как это было описано в установке по фиг.1, а затем между катодом 4 и анодом 13 возбуждают двухступенчатый вакуумно-дуговой разряд. В этом случае катод 4 используется для нагрева трубы 2 и создания столба плазмы, например азота, в пространстве, в котором расположены изделия 6. Под воздействием температуры и наличии активированной газовой среды, каковой является азотная плазма, происходит химико-термическая обработка поверхности изделий. Напряженность электрического поля внутри трубы составляет 0,5-1 В/см при использовании в качестве рабочего газа аргона, и повысить это значение напряженности изменением рабочего давления не удается из-за резкого ухудшения стабильности горения дугового разряда.

В установке по фиг.4 имеются две коаксиальные трубы, внутренняя и наружная. Ток разряда в трубах течет в противоположных направлениях, при этом ток, текущий по наружной трубе, не создает магнитного поля в области расположения внутренней трубы, и поэтому наружная труба не влияет на разряд во внутренней трубе, т. е. поведение разряда во внутренней трубе при наличии наружной трубы и в ее отсутствие ничем не отличается. Ток, текущий по внутренней трубе, создает снаружи трубы кольцевое магнитное поле. В кольцевом зазоре, образованном стенками наружной и внутренней труб, образуются скрещенные электрические и магнитные поля, под влиянием которых (а также градиента магнитного поля) электроны разряда дрейфуют в направлении к стенкам трубы. Движение электронов в поперечном магнитном поле вызывает увеличение импеданса плазмы, а, следовательно, увеличение напряженности электрического поля. Увеличение тока разряда приводит к возрастанию магнитного поля и еще большему увеличению напряженности электрического поля.

Установка для проверки предложенной конструкции вакуумной печи содержит цилиндрическую вакуумную камеру диаметром 700 мм и высотой 1000 мм. Внутри камеры по ее оси устанавливалась кварцевая труба наружным диаметром примерно 25 мм, внутренним диаметром 20 мм и длиной 250 мм. Для увеличения коэффициента излучения труба обмотана слоем ленты из углеродного волокна.

В нижней части камеры установлен кольцевой анод. Подача рабочего газа внутри камеры осуществлялась сквозь отверстие в аноде. В качестве источника 9 питания служит сеть переменного тока 220/330 с трехфазным одномерным выпрямителем. Для ограничения тока разряда последовательно с источником питания включен балластный реостат РБ-300. Натекатель 8 включен в схему автоматики, которая включает подачу азота при напряжении 200 В и отключает при 190 В. При зажигании разряда на электродах устанавливалось напряжение 200 В при давлении примерно 1 Па. Падение напряжения на трубе составляло примерно 160 В. Сила тока разряда 200 А. Температура поверхности нагревателя определялась с помощью нагревателя платинорадиевой термопары, прикрепленной посредством хомута к поверхности трубы. Температура поверхности трубы составила примерно 1400о С. Рабочее давление внутри вакуумной камеры 1 Па. Мощность печи 32 кВт. Для проведения процесса азотирования в печь помещались пластины из стали Р6М5. После нагрева пластин до температуры 500о С на анод 13 подавалось напряжение от источника 14 питания. Источник 14 питания имеет напряжение холостого хода 100 В и мощность 10 кВт. В результате пространство между катодом 4 и анодом 13 заполнялось азотной плазмой. Сила тока разряда 100 А. Температура инструмента поддерживалась на уровне 480-500о С включением и отключением разряда в трубе 2. При выдержке пластин при температуре 500о С в течение 30 мин глубина азотированного слоя составила 20 мкм.

Для проверки возможности работы печи при низких давлениях катод 4 заключался в корпусе 10, имеющем цилиндрический патрубок 11 с внутренним диаметром 27 мм. Длина кольцевого щелевого зазорa между трубой 2 и патрубком 11 составляла 50 мм. Печь откачивалась титановым насосом быстрой откачки по азоту 4000 л/с. Давление, достигнутое в рабочем объеме печи, составляло примерно 1˙10-3 Па.

Нагреватель по фиг.4 имел следующие габариты. Внутренняя труба с дном из кварцевого стекла: наружный диаметр 25 мм, внутренний диаметр 20 мм, длина рабочей части 400 мм. Наружная труба из кварцевого стекла, наружный диаметр 40 мм, внутренний диаметр 35 мм. Длина трубы 450 мм. При напряжении между катодом и анодом 220 В сила тока составляет 160 А. Таким образом, напряженность электрического поля в трубе вышеуказанной геометрии составляет 4,6 В/м, что существенно выше, чем в одной трубе. Таким образом, нагреватели с двумя коаксиальными трубами могут быть более компактными, поскольку обладают большей удельной мощностью на единицу длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ В ВАКУУМЕ | 1992 |

|

RU2042289C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ В ВАКУУМЕ | 1992 |

|

RU2042287C1 |

| ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2010031C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2022056C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ | 1992 |

|

RU2037561C1 |

| Установка для нанесения покрытий | 1992 |

|

SU1834912A3 |

| СПОСОБ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2547088C2 |

| УСТАНОВКА ДЛЯ НАВОДОРАЖИВАНИЯ ТОНКОПЛЕНОЧНЫХ КОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ И СПОСОБ НАВОДОРАЖИВАНИЯ ТОНКОПЛЕНОЧНЫХ КОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ С ЕЕ ПОМОЩЬЮ | 2013 |

|

RU2553745C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2560898C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2542211C2 |

Использование: для вакуумного обжига изделий, а также для проведения химико-термической обработки. Сущность изобретения: печь содержит вакуумную камеру (ВК) с ситемами вакуумной откачки и подачи рабочего газа, а также нагреватель, расположенный внутри ВК. Нагреватель содержит интегрально-холодный катод (К), анод (А), прикрепленную одним торцом к внутренней поверхности ВК трубу (Т) из термостойкого электроизоляционного материала, а также экран (Э). Последний выполнен оптически малопрозрачным, проницаемым для электронов, и расположен между К и незакрепленным концом Т. В полости Т в зоне ее закрепленного торца расположен А. Т расположена соосно с А и К. После вакуумирования ВК в полости Т посредством системы подачи рабочего газа создают давление, при котором обеспечивается возможность существования вакуумно-дугового разряда. Затем от источника постоянного тока на К и А подается напряжение, посредством которого между К и А возбуждается вакуумно-дуговой разряд. Тепловая энергия образующегося внутри Т столба газовой плазмы используется для реализации соответствующих трехпроцессов над изделиями, расположенными в ВК. Предусматриваются варианты исполнения печи для осуществления техпроцессов, требующих пониженного давления в ВК по отношению к давлению в Т, а также для проведения химико-термической обработки изделий. 3 з. п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Казаков Н.Ф | |||

| Диффузионная сварка в вакууме | |||

| М.: Машиностроение, 1968, с.87-88. | |||

Даты

1995-06-19—Публикация

1991-09-11—Подача