Изобретение относится к вакуумно-плазменной обработке и может быть использовано при создании устройств и способов наводораживания нанокомпозитов.

Известна установка для вакуумно-плазменной обработки изделий в среде рабочего газа, содержащая рабочую вакуумную камеру с загрузочным окном для обрабатываемых изделий, средства вакуумной откачки полости рабочей камеры и средство генерирования потока атомов металла, используемого для осаждения слоя покрытия на поверхность обрабатываемых изделий, включающее несколько катодов с поверхностью испарения и анод электродугового испарителя металла, электрически связанные с источником постоянного тока вакуумно-дугового разряда.

К недостаткам вышеописанной установки типа "Булат" необходимо отнести следующее: большое время получения рабочего давления в вакуумном объеме рабочей камеры (в различных типах установок в зависимости от примененного вакуумного оборудования время колеблется от 0,5 до 1 ч); высокая стоимость относительно мощных откачных средств; наличие микрокапельной фазы; нестабильность характеристик упрочняющих покрытий из-за нестабильности вакуумной среды, вызванной частыми вскрытиями рабочей вакуумной камеры на атмосферу; низкий коэффициент использования испаренного металла (ниже 0,5); сложность электрооборудования, вызванная большим количеством испарительных устройств; большая материалоемкость установки, связанная с большими размерами вакуумной камеры.

Известна установка для вакуумно-плазменной обработки изделий в среде рабочего газа, содержащая рабочую вакуумную камеру с загрузочным окном для обрабатываемых изделий, средства вакуумной откачки полости рабочей камеры и средство генерирования потока атомов металла, используемого для осаждения слоя покрытия на поверхность обрабатываемых изделий, включающее катод с поверхностью испарения и анод электродугового испарителя металла, электрически связанные с источником постоянного тока вакуумно-дугового разряда, при этом она снабжена автономным устройством предварительного нагрева обрабатываемых изделий, вакуумным затвором с проходным отверстием и заслонкой, по меньшей мере, одной шлюзовой камерой с держателем для обрабатываемых изделий или кассеты с изделиями, установленным с возможностью возвратно-поступательного перемещения вдоль продольной оси камеры, вакуумный затвор герметично закреплен на рабочей камере в зоне расположения загрузочного окна для обрабатываемых изделий, шлюзовая камера установлена последовательно с вакуумным затвором и разъемно-герметично соединена с последним с возможностью циклического перемещения посредством механизма перемещения из рабочей позиции через технологическую зону разгрузки в позицию предварительного нагрева, при этом средства вакуумной откачки включают в себя электродуговой и форвакуумный насосы, первый из которых установлен со стороны загрузочного окна рабочей камеры перед заслонкой вакуумного затвора, второй посредством магистральной связи соединен с разделенными заслонкой вакуумного затвора полостями рабочей и шлюзовых камер, катод электродугового испарителя металла выполнен в виде катода электродугового насоса, средство генерирования потока металла, используемого для осаждения слоя покрытия на поверхность обрабатываемых изделий, снабжено мишенью с распыляемой поверхностью, расположенной по периметру внутренней поверхности рабочей камеры в зоне размещения обрабатываемых изделий и электрически связанной с отрицательным по отношению к электродам электродугового испарителя металла полюсом высоковольтного источника постоянного тока, а катод электродугового испарителя металла установлен вне зоны прямой видимости со стороны анода испарителя (Патент РФ №2060298, МПК: C23C 14/32).

Работа указанной установки осуществляется следующим образом.

Загруженная кассета с обрабатываемыми изделиями устанавливается в технологической зоне загрузки разгрузки, и над ней располагается шлюзовая камера. С помощью механизма подъема кассета загружается в шлюзовую камеру, и затем последняя размещается над устройством предварительного нагрева в виде печи, в которую опускается кассета с изделиями для прогрева. Производится прогрев изделий до температуры примерно 150°C. Прогретые изделия поднимаются в шлюзовую камеру. Затем последняя устанавливается над рабочей вакуумной камерой и герметично соединяется с ней посредством уплотнения. Производится откачка шлюзовой камеры с помощью форвакуумного насоса при закрытых заслонках вакуумного затвора. После откачки шлюзовой камеры открывается шлюзовой затвор. Совместная откачка рабочей и шлюзовой камер производится электродуговым насосом. Поскольку в электродуговой насос не производится напуск атмосферы, то откачка рабочего объема до рабочего давления производится за несколько секунд. После откачки рабочего объема в рабочую камеру подается гелий и на анод подается напряжение. При этом возбуждается двухступенчатый вакуумно-дуговой разряд. Далее производят прогрев изделия подачей на него высоковольтного отрицательного потенциала одним из известных способов. Ионы гелия, бомбардируя поверхность изделия, прогревают его до температуры от 150 до 500°C. При необходимости проведения химико-термической обработки в гелий добавляется азот. Нанесение покрытия осуществляется подачей напряжения на распыляемую мишень. Под воздействием ионной бомбардировки мишень распыляется, и распыленный металл осаждается на изделии.

Основным недостатком является недостаточная надежность работы установки, обусловленной значительная сложностью ее конструкции.

Известна установка для обработки нанокомпозитов в водородной плазме, содержащая СВЧ-печь, внутри которой размещен кварцевый реактор, представляющий собой цилиндр, зажатый между двумя фторопластовыми фланцами с вакуумным уплотнением из термостойкой резины, стянутыми друг к другу с помощью фторопластовых стержней, при этом к каждому из фланцев подведены вакуумные шланги, по одному из которых в реактор поступает водород, а через другой производится вакуумирование системы, состоящей из СВЧ-печи и реактора, при помощи механического насоса, при этом реактор выполнен с возможностью замены исследуемого образца, предпочтительно, при помощи съемной крышки, расположенной на одном из фланцев (И.М.Трегубов, О.В.Стогней, В.И.Пригожин и др. Термический нагрев тонкопленочных нанокомпозитов металл-диэлектрик в водородной плазме. Вестник Воронежского государственного технического университета, том 6, №3, 2010 г., г.Воронеж, стр.10-13 - прототип).

Принцип работы указанной установки заключается в следующем.

Сначала для вакуумирования системы производится откачка воздуха до предельного значения при открытом натекателе. После этого производится подача водорода в реактор из баллона и осуществляется промывка всей системы водородом. Затем натекатель прикрывается для достижения рабочего давления в реакторе. При включении СВЧ-разряда в реакторе зажигается водородная плазма и производится требуемая обработка образцов из нанокомпозиционных материалов.

Основными недостатками является то, что в процессе горения плазмы происходит сильный разогрев всех элементов и частей конструкции реактора, что делает невозможным постоянное поддержание процесса горения плазмы из-за сильного возрастания давления и температуры. При нагреве фланцев, который происходит в результате бомбардировки их ионами плазмы, молекулярные связи фторопласта начинают разрушаться и происходит деструкция поверхности фланца, обращенной внутрь реактора. В результате этого состав газа в реакторе меняется и давление, соответственно, падает, что приводит к необходимости использовать прерывистый режим горения плазмы. Для обеспечения работоспособности установки приходится осуществлять циклический режим работы, когда период горения плазмы составляет 5 секунд с интервалом 25 секунд. В этом режиме реализуется динамическое равновесие скорости подачи водорода и его откачки, но в то же время значительно возрастает время обработки нанокомпозиционных материалов в водородной плазме. Кроме этого одновременное стягивание фланцев к торцам кварцевого цилиндра при помощи фторопластовых стержней требует очень тщательной подгонки поверхностей, т.к. даже незначительный перекос приводит к разрушению хрупких уплотняемых поверхностей.

Задачей изобретения является устранение указанных недостатков и создание установки для обработки нанокомпозитов в водородной плазме, применение которой позволит обеспечить непрерывный процесс обработки с упрощением конструкции.

Решение указанной задачи достигается тем, что предложенная установка для обработки нанокомпозитов в водородной плазме, согласно изобретению, содержит, как минимум, СВЧ-печь, внутри которой размещен кварцевый реактор, представляющий собой полый цилиндр, выполненный из кварцевого стекла, на торцах которого установлены диэлектрические фланцы с хвостовиками и с вакуумным уплотнением из термостойкой резины и внутрь которого помещается исследуемый образец, при этом к каждому из фланцев подведены вакуумные шланги, по одному из которых в кварцевый реактор поступает водород, а через другой производится вакуумирование системы, состоящей из СВЧ-печи и реактора, при помощи механического насоса, причем кварцевый реактор выполнен с возможностью замены исследуемого образца, предпочтительно, за счет выполнения одного из фланцев с возможностью снятия/установки, при этом каждый фланец выполнен составным, состоящим, как минимум, из наружной оболочки, выполненной в виде полого двухступенчатого цилиндра, на наружной поверхности входной части которого выполнена наружная резьба, а на внутренней поверхности входной части выполнен внутренний конус, при этом в выходной части упомянутой наружной оболочки расположен хвостовик для вакуумного шланга, крышки, на внутренней поверхности которой выполнена внутренняя резьба, устанавливаемой на наружную оболочку и взаимодействующей с ней резьбовой поверхностью, уплотнения, устанавливаемого в конический зазор между корпусом реактора и наружной оболочкой и поджимаемого крышкой, при этом между внутренним торцом наружной оболочки и торцом полого цилиндра реактора установлена профилированная прокладка из кварцевого стекла с центральным отверстием, одна поверхность которой взаимодействует с торцом упомянутого цилиндра, а на другой поверхности выполнен хвостовик, входящий в ответный хвостовик наружной части и взаимодействующий с ним своим наружным диаметром.

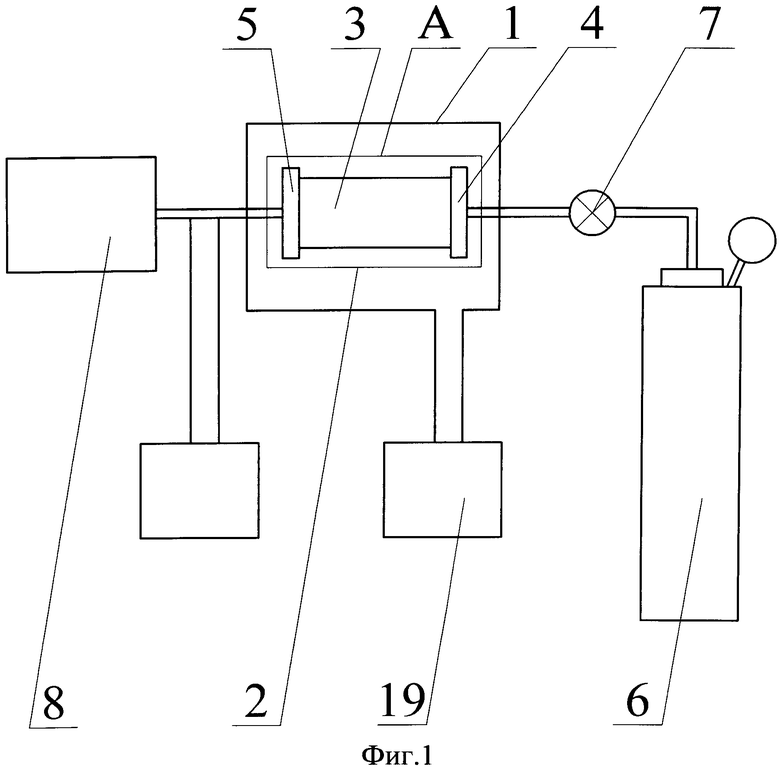

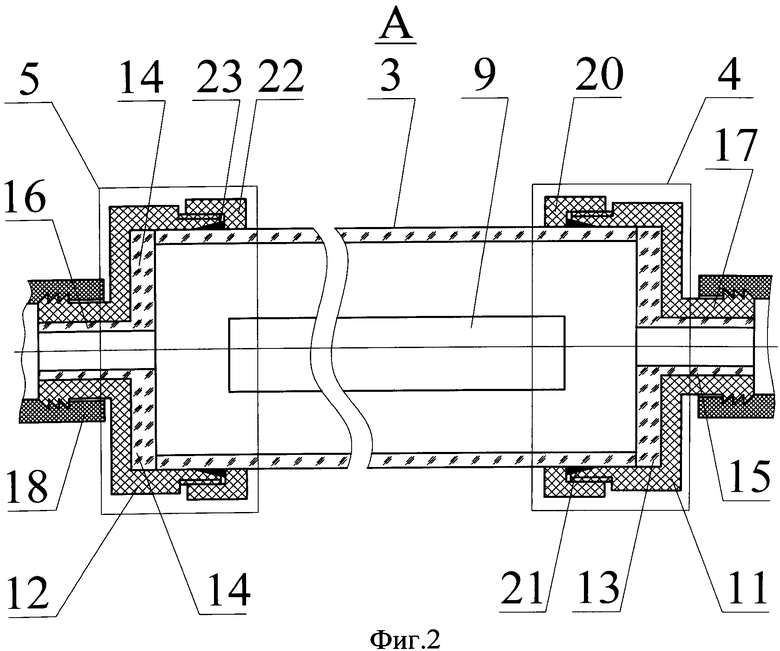

Сущность изобретения иллюстрируется чертежами, где на фиг.1 показана принципиальная схема установки, на фиг.2 - продольный разрез реактора.

Предложенная установка для обработки нанокомпозитов в водородной плазме содержит СВЧ-печь 1, внутри которой размещен кварцевый реактор 2, представляющий собой полый цилиндр 3, выполненный из кварцевого стекла. На торцах цилиндра 3 установлены диэлектрические фланцы 4 и 5 с вакуумным уплотнением из термостойкой резины. К фланцам 4 и 5 подведены вакуумные шланги, при этом по фланцу 4 в реактор поступает водород из баллона 6 через натекатель 7, а через фланец 5 производится вакуумирование системы, состоящей из СВЧ-печи 1 и реактора 2, при помощи механического насоса 8. Реактор 2 выполнен с возможностью замены исследуемого образца 9, предпочтительно, при помощи одного из фланцев, выполненных с возможностью снятия/установки. Каждый фланец 4 и 5 выполнен составным, как минимум, из двух частей, наружной 11 и 12 соответственно, выполненной из фторопласта, и внутренней 13 и 14 соответственно, выполненной из кварцевого стекла и взаимодействующей с упомянутым цилиндром 3. Во внутренней части каждого фланца 4 и 5 выполнен хвостовик 15 и 16 соответственно, входящий в ответный хвостовик 17 и 18 наружной части и взаимодействующий с ним своим наружным диаметром.

В варианте исполнения, внутренняя полость СВЧ-печи 1 соединена с устройством 19 для создания разрежения в указанной полости.

Фланец 4 состоит из наружной части 11 и крышки 20, установленной на наружной части при помощи резьбы. Между наружной частью 11 и крышкой 20 установлено уплотнение 21.

Фланец 5 состоит из наружной части 12 и крышки 22, установленной на наружной части при помощи резьбы. Между наружной частью 11 и крышкой 22 установлено уплотнение 23.

Предложенная установка работает следующим образом.

Через съемный фланец внутрь корпуса кварцевого реактора 2 загружается исследуемый образец 9 из нанокомпозиционного материала. Для вакуумирования системы, состоящей из СВЧ-печи 1 и реактора 2, производится откачка воздуха при помощи механического насоса 8 до предельного значения при открытом натекателе 7. После этого производится подача водорода в кварцевый реактор 2 из баллона 6 и осуществляется промывка всей системы водородом. Затем натекатель 7 прикрывается для достижения рабочего давления в реакторе 2. При включении СВЧ-разряда в кварцевом реакторе 2 зажигается водородная плазма и производится требуемая обработка водородом образцов из нанокомпозиционных материалов.

За счет того, что каждый фланец 4 и 5 выполнен составным из двух частей, наружной 11 и 12 соответственно, выполненной из фторопласта, и внутренней 13 и 14 соответственно, выполненной из кварцевого стекла, и взаимодействующей с упомянутым цилиндром 3, фторопласт фланца непосредственно не контактирует с плазмой и его разрушения не происходит. Кроме этого выполнение во внутренней части фланца каждого фланца 4 и 5 хвостовиков 15 и 16 соответственно, входящих в ответные хвостовик 17 и 18 наружной части и взаимодействующих с ним своим наружным диаметром, позволяет исключить контакт фторопласта с плазмой и снизить температуру конструкции в месте подвода/отвода рабочего тела-водорода. Нагрев фторопластовой части фланцев осуществляется только за счет теплопроводности кварца и, как показали измерения, их температура не превышает 70°C. Использование составных фланцев позволило перейти от циклического режима горения плазмы к непрерывному, что позволило значительно снизить трудоемкость процесса.

Создание при работе установки разрежения в полости СВЧ-печи 1 при помощи устройства 19 позволит улучшить условия создания разрежения в кварцевом реакторе 2 и тем самым улучшить условия воздействия на исследуемый образец 9.

Проведенные авторами и заявителем испытания полноразмерной установки для обработки нанокомпозиционных материалов в водородной плазме подтвердили правильность заложенных конструкторско-технологических решений.

Использование предложенного технического решения позволит создать установку для обработки нанокомпозитов в водородной плазме с непрерывным процессом обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2547088C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2542211C2 |

| УСТАНОВКА ДЛЯ НАВОДОРАЖИВАНИЯ ТОНКОПЛЕНОЧНЫХ КОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ И СПОСОБ НАВОДОРАЖИВАНИЯ ТОНКОПЛЕНОЧНЫХ КОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ С ЕЕ ПОМОЩЬЮ | 2013 |

|

RU2553745C2 |

| КВАРЦЕВЫЙ РЕАКТОР ДЛЯ ИССЛЕДОВАНИЯ ТЕМПЕРАТУРНОЙ ЗАВИСИМОСТИ ЭЛЕКТРОСОПРОТИВЛЕНИЯ ВЫСОКОРЕЗИСТОРНЫХ ОБЪЕКТОВ | 2014 |

|

RU2581628C2 |

| КВАРЦЕВЫЙ РЕАКТОР ДЛЯ ИССЛЕДОВАНИЯ ТЕМПЕРАТУРНОЙ ЗАВИСИМОСТИ ЭЛЕКТРОСОПРОТИВЛЕНИЯ ВЫСОКОРЕЗИСТИВНЫХ ОБЪЕКТОВ | 2014 |

|

RU2573624C2 |

| СПОСОБ УСТАНОВКИ ПЛЕНОЧНЫХ ОБРАЗЦОВ ПРИ ИЗМЕРЕНИИ ТЕМПЕРАТУРНОЙ ЗАВИСИМОСТИ ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ | 2014 |

|

RU2572133C2 |

| СПОСОБ ИССЛЕДОВАНИЯ ТЕМПЕРАТУРНОЙ ЗАВИСИМОСТИ ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ ПЛЕНОЧНЫХ ОБРАЗЦОВ ПРИ НАГРЕВЕ | 2014 |

|

RU2573623C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ ЗАГОТОВОК ВОЛОКОННЫХ СВЕТОВОДОВ | 2010 |

|

RU2422387C1 |

| ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2010031C1 |

| УСТРОЙСТВО ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2014670C1 |

Изобретение относится к вакуумно-плазменной обработке нанокомпозитов. Установка для обработки нанокомпозитов в водородной плазме содержит СВЧ-печь, установленный внутри СВЧ-печи кварцевый реактор для размещения в нем нанокомпозитов, состоящий из корпуса в виде полого цилиндра из кварцевого стекла и установленных на его торцах фланцев с хвостовиками для соединения с вакуумными шлангами, один из которых предназначен для подачи водорода в кварцевый реактор и снабжен натекателем, а другой - для вакуумирования СВЧ-печи и реактора. Один из фланцев выполнен с возможностью его снятия, при этом каждый из фланцев выполнен составным и состоит из наружной оболочки, крышки, уплотнения и профилированной прокладки из кварцевого стекла. Наружная оболочка выполнена в виде полого двухступенчатого цилиндра с хвостовиком для вакуумного шланга и имеет наружную резьбу для установки на нее крышки и внутреннюю конусную поверхность для установки уплотнения в конический зазор между корпусом реактора и наружной оболочкой, профилированная прокладка выполнена с хвостовиком, входящим ответно в хвостовик наружной оболочки и взаимодействующим с ним своей наружной поверхностью, при этом внутренняя полость СВЧ-печи соединена с устройством для создания разрежения в указанной полости. Обеспечивается непрерывная обработка нанокомпозитов в водородной плазме. 2 ил.

Установка для обработки нанокомпозитов в водородной плазме, содержащая СВЧ-печь, установленный внутри СВЧ-печи кварцевый реактор для размещения в нем нанокомпозитов, состоящий из корпуса в виде полого цилиндра из кварцевого стекла и установленных на его торцах фланцев с хвостовиками для соединения с вакуумными шлангами, один из которых предназначен для подачи водорода в кварцевый реактор и снабжен натекателем, а другой - для вакуумирования СВЧ-печи и реактора, причем один из фланцев выполнен с возможностью его снятия, отличающаяся тем, что каждый из фланцев выполнен составным и состоит из наружной оболочки, крышки, уплотнения и профилированной прокладки из кварцевого стекла, при этом наружная оболочка выполнена в виде полого двухступенчатого цилиндра с хвостовиком для вакуумного шланга и имеет наружную резьбу для установки на нее крышки и внутреннюю конусную поверхность для установки уплотнения в конический зазор между корпусом реактора и наружной оболочкой, профилированная прокладка выполнена с хвостовиком, входящим ответно в хвостовик наружной оболочки и взаимодействующим с ним своей наружной поверхностью, при этом внутренняя полость СВЧ-печи соединена с устройством для создания разрежения в указанной полости.

| ТРЕГУБОВ И.М | |||

| и др., Термический нагрев тонкопленочных нанокомпозитов металл-диэлектрик в водородной плазме, Вестник воронежского государственного технического университета, том 6, N3, Воронеж, 2010, с.10-13 | |||

| СПОСОБ НАГРЕВА ЭЛЕКТРОПРОВОДЯЩИХ ИЗДЕЛИЙ В РАБОЧЕЙ КАМЕРЕ | 1992 |

|

RU2026413C1 |

| Способ обработки металлических изделий в вакууме | 1990 |

|

SU1812239A1 |

| US 7498066 B2, 03.03.2009 | |||

Авторы

Даты

2015-08-20—Публикация

2013-03-12—Подача