Изобретение относится к области обработки изделий в вакууме и может быть использовано для вакуумного обжига изделий, а также для проведения процесса химико-термической обработки.

В металлургических процессах при вакуумной плавке металлов широко используются печи, в которых применяется вакуумно-дуговой разряд. В этих печах в качестве катода используется расплавленный металл, а анодом является охлаждаемый тигель, в который стекает расплавленный металл. Между катодом и анодом в вакууме возбуждается вакуумно-дуговой разряд, в котором средой, проводящей электрический ток в междуэлектродном промежутке, являются ионизированные пары металла [1]

Недостатком известных печей является то, что, как правило, они работают при токах в сотни и тысячи ампер, в связи с чем сопротивление столба плазмы с ростом тока пропорционально падает, поэтому мощность, выделяемая в разряде, пропорциональна току разряда. Таким образом, чтобы повысить мощность печи, необходимо увеличивать ток разряда, что усложняет конструкцию печи из-за большого сечения токоподводящих цепей.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для обработки изделий в вакууме, прогреваемая джоулевым теплом, выделяющимся при прохождении электрического тока по проводнику из тугоплавкого металла (W, Mo, Ta, Nb) [2]

К недостаткам такой установки следует отнести высокую стоимость и дефицитность нагревателей из тугоплавких металлов, постепенное разрушение материала нагревателя из-за реакций металла, находящегося при высокой температуре, с остаточной газовой атмосферой. Указанные причины повышают эксплуатационные затраты.

Целью изобретения является снижение эксплуатационных затрат при повышении КПД печи.

Цель достигается тем, что установка для обработки изделий в вакууме, содержащая вакуумную камеру и расположенный внутри камеры нагреватель с источником электропитания, согласно изобретению снабжена средством подачи рабочего газа, нагреватель содержит соединенные с источником электропитания интегрально-холодный катод вакуумно-дугового разряда, анод, закрепленную на камере расположенным со стороны анода концом трубу из термостойкого электроизоляционного материала и непроницаемое для ионов металла средство, расположенное между катодом и незакрепленным концом трубы, а анод размещен в полости трубы со стороны закрепленного конца последней и соединен с положительным полюсом источника электропитания посредством изолированного проводника, расположенного в центральной части полости трубы нагревателя.

Совокупность признаков изобретения позволяет создать внутри трубы нагревателя газовую плазму с максимальной плотностью в зоне внутренней поверхности трубы, за счет чего увеличивается удельная мощность, выделяемая нагревателем на единицу его длины И, как следствие, повышается КПД установки в целом.

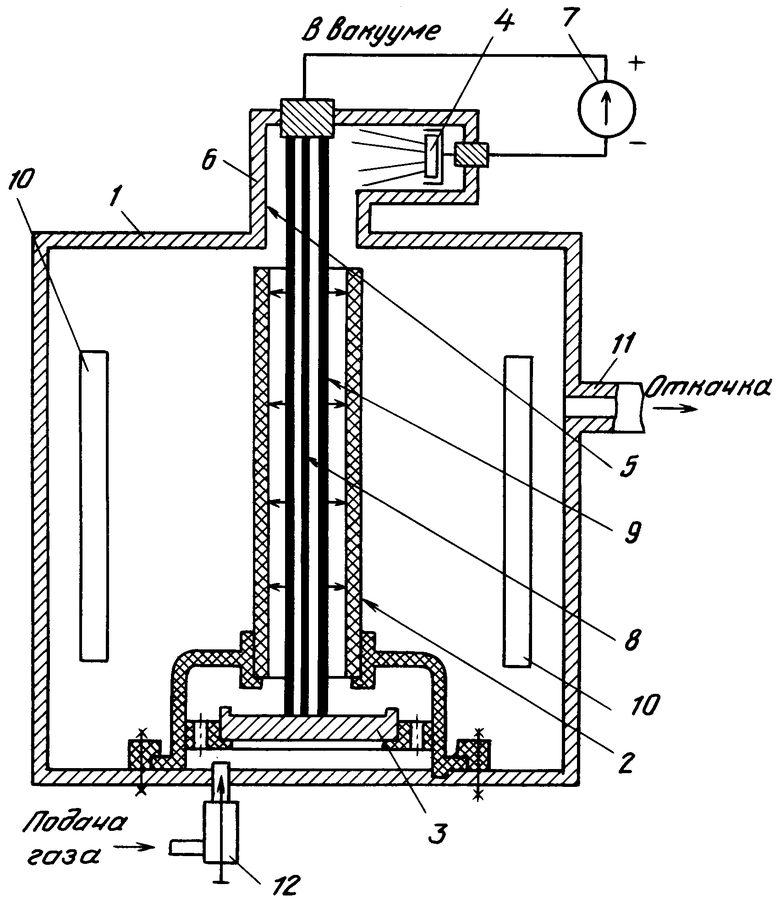

На чертеже представлена установка для обработки изделий в вакууме в разрезе.

Установка содержит вакуумную камеру 1, в которой установлена труба 2 из термостойкого электроизоляционного материала, например из керамики. У нижнего конца трубы 2 установлен анод 3, а у верхнего конца трубы 2 установлен интегрально-холодный катод 4. Между катодом 4 и незакрепленным концом трубы 2 расположено непроницаемое для ионов металла, но проницаемое для электронов средство. В установке этим средством является стенка 5 Г-образного патрубка 6 камеры 1, расположенная напротив катода 4, который размещен в Г-образном патрубке 6 камеры 1. Труба 2, анод 3, катод 4 и непроницаемое для ионов металла средство 5 образуют плазменный нагреватель. Электропитание нагревателя производится от источника 7 постоянного тока. Катод 4 соединен с отрицательным полюсом источника 7, а анод 3 с положительным его полюсом посредством проводника 8, расположенного в электротермоизоляционной трубке 9 (например из керамики) в центральной части полости трубы 2 нагревателя. Изделия 10 располагают в камере 1 вдоль ее стенок симметрично трубе 2 нагревателя. Система вакуумной откачки (на чертеже не показана) подсоединяется к патрубку 11 вакуумной камеры 1. Подача рабочего газа в вакуумную камеру 1 и в трубу 2 нагревателя производится через средство подачи в виде игольчатого натекателя 12, который подсоединен к системе подачи рабочего газа (на чертеже не показана).

Работает установка следующим образом.

Системой вакуумной откачки вакуумная камера 1 через патрубок 11 откачивается до низкого давления, а затем через игольчатый натекатель 12 осуществляется подача рабочего газа до давления, при котором обеспечивается возможность существования вакуумно-дугового разряда в трубе 2 между интегрально-холодным катодом 4 и анодом 3. От источника 7 на электроды нагревателя (катод 4 и анод 3) подается напряжение. Между катодом 4 и анодом 3 возбуждается двухступенчатый вакуумно-дуговой разряд. Давление, при котором обеспечивается возможность существования разряда, зависит от рода рабочего газа (им может быть, например, аргон), диаметра и длины трубы. Диапазон рабочих давлений разряда лежит в области давлений 1 ˙ 10-1 10 Па.

Для работы нагревателя реализуется так называемый двухступенчатый вакуумно-дуговой разряд. Этот разряд состоит из двух разнородных в физическом отношении областей: область между катодом 4 и непроницаемым для ионов металла средством 5 заполнена металлогазовой плазмой, а область между средством 5 и анодом заполнена чисто газовой плазмой. Ионы металла, генерируемые катодом 4, не попадают за пределы Г-образного патрубка 6, поскольку распространяются от катода 4 по прямолинейным траекториям.

Положительный столб газовой плазмы заполняет внутреннюю полость трубы. Сквозь этот столб проходит весь электронный ток разряда.

Протекающий по проводнику 8 ток создает круговое магнитное поле в зоне проводника в столбе газовой плазмы. Поскольку направление тока в проводнике противоположно направлению тока разряда, то круговое магнитное поле создает действующую на движущиеся электроны силу Лоренца, вынуждающую электроны разряда смещаться в направлении стенок трубы 2. Движение электронов в поперечном магнитном поле вызывает увеличение импеданса плазмы, а следовательно, увеличение напряженности электрического поля в зоне, прилегающей к внутренней поверхности трубы 2. За счет этого увеличивается удельная мощность, выделяемая с единицы длины нагревателя, и, как следствие, повышается КПД установки в целом.

Выполнение трубы из электроизоляционного материала обусловлено необходимостью исключения диполярных дуговых разрядов, которые образуются на электропроводящих стенках трубы, при выполнении ее, например, из тугоплавкого металла.

Нагрев изделий осуществляется за счет инфракрасного излучения плазмы газового разряда, которое проникает через стенки трубы 2 в рабочую зону технологической камеры 1.

При подаче в технологическую камеру 1 в качестве рабочего газа, например, азота в данной установке одновременно с нагревом можно осуществлять упрочняющую обработку посредством азотирования поверхностного слоя обрабатываемого изделия.

Плазменный нагреватель целесообразно также применять в установках, использующих двухступенчатый вакуумно-дуговой разряд, например в установках для проведения химико-термической обработки или в установках металлизации с использованием электродуговых испарителей. Эта целесообразность основана на том, что в качестве эмиттера электронов для нагревателя используется электродуговой испаритель.

Нагревательным элементом плазменного нагревателя является столб плазмы, заключенный в керамическую или кварцевую трубу. КПД нагревателя составляет 60-75%

Достоинством плазменного нагревателя является то, что температура поверхности нагревательного элемента лимитируется только теплостойкостью трубы, ограничивающей столб плазмы. Нагреватель может работать в среде реактивного газа, например кислорода или азота, что недопустимо для металлических нагревателей омического нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ В ВАКУУМЕ | 1992 |

|

RU2042287C1 |

| ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2037558C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ | 1992 |

|

RU2037561C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ИОННОГО ПУЧКА | 1992 |

|

RU2038643C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНО-ПЛАЗМЕННОГО НАНЕСЕНИЯ НЕЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ В СРЕДЕ РАБОЧЕГО ГАЗА | 1992 |

|

RU2026417C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИОННО-ПЛАЗМЕННЫМ МЕТОДОМ | 1992 |

|

RU2022057C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ МЕТОДОМ ИОННОГО РАСПЫЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037559C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2026414C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2022056C1 |

| Установка для нанесения покрытий | 1992 |

|

SU1834912A3 |

Сущность изобретения: в вакуумной камере 1 установлен нагреватель, который выполнен в виде интегрально-холодного катода 4 и анода 3, соединенных с источником 7 электропитания, расположенной между ними трубы 2 из термостойкого и электроизоляционного материала и непроницаемого для ионов металла средства. Этим средством является стенка 5 патрубка 6, которая препятствует прохождение ионов в полость трубы 2. Анод соединен с источником 7 посредством термоизолированного проводника 8, установленного в полости трубы 2. Протекающий по проводнику 8 ток создает магнитное поле, что вызывает смещение электронов в направлении стенок трубы 2, а следовательно, увеличение напряженности электрического поля, увеличение удельной мощности с единицы длины нагревателя и повышение КПД установки. 1 ил.

УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ В ВАКУУМЕ, содержащая вакуумную камеру и расположенный внутри камеры нагреватель с источником электропитания, отличающаяся тем, что она снабжена средством подачи рабочего газа, нагреватель содержит соединенные с источником электропитания интегрально-холодный катод вакуумно-дугового разряда, анод, закрепленную на камере расположенным со стороны анода концом трубу из термостойкого электроизоляционного материала и не проницаемое для ионов металла средство, расположенное между катодом и незакрепленным концом трубы, а анод размещен в полости трубы со стороны закрепленного конца последней и соединен с положительным полюсом источника электропитания посредством электротермоизолированного проводника, расположенного в центральной части полости трубы нагревателя.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Казаков И.Ф | |||

| Диффузионная сварка в вакууме | |||

| М., 1968, с.87-88. | |||

Даты

1995-08-20—Публикация

1992-05-25—Подача