Изобретение относится к элетктроизоляционным материалам, состоящим из огнеупорных компонентов и используемым в цветной металлургии, например, в качестве заполнителя электроизоляционных зазоров между катодными стержнями и металлическим кожухом алюминиевого электролизера.

Известен огнеупорный электроизоляционный материал, содержащий 75-90 мас. талька и 10-25 мас. ортофосфорной кислоты (авт.св. N 1204607, кл. С 04 В, 1986).

Недостатком данного состава является то, что материал обладает низким пределом прочности при растяжении и недостаточно высоким удельным объемным электрическим сопротивлением.

Известен огнеупорный материал, содержащий, мас. шамот 40-42; огнеупорная глина 30-32; глинозем 12-15; асбест 10-15; каустический магнезит 1-3 (авт. св. N 962259, кл. С 04 В, 1982).

Недостатками данного материала являются недостаточно высокий предел прочности при изгибе и его невысокие электроизоляционные свойства.

Наиболее близким к предлагаемому изобретению по технической сущности является огнеупорный изоляционный материал для заполнения зазора между катодными стержнями и металлическим кожухом при монтаже алюминиевого электролизера, включающий асбест хризотиловый и жидкое натриевое стекло [1]

Недостатком известного материала является то, что в уплотнении, изготовленном из него, в процессе эксплуатации электролизера образуются трещины, через которые расплавленный алюминий проникает во внутренние поры материала, заполняя их, в результате чего резко снижается электроизоляция уплотнения (хотя до обжига электролизера создано уплотнение с достаточно высоким электросопротивлением). Возникают утечки электрического тока через уплотнения, что ведет к увеличению потерь электрической энергии на производство алюминия. Происходит это под действием переменных во времени термических нагрузок, возникающих при деформации катодных стержней. Недостаточно высокая прочность при растяжении и изгибе в условиях переменных нагрузок не обеспечивает предотвращения трещинообразования в уплотнениях.

Целью изобретения является повышение прочности при растяжении и изгибе и уменьшение расхода электроэнергии на производство алюминия за счет повышения электроизоляционных свойств уплотнения.

Это достигается тем, что огнеупорный электроизоляционный материал для уплотнения катодных стержней, включающий асбест хризотиловый и связующее, дополнительно содержит периклаз и кремнефтористый натрий, а в качестве связующего полифосфат натрия в жидком виде при следующем соотношении компонентов, мас. Асбест хризотиловый 50-60 Периклаз 5-20 Кремнефтористый натрий 1-2,5 Полифосфат натрия в жидком виде плотностью 1,15 г/см3 Остальное

Введение в состав огнеупорного электроизоляционного материала для уплотнения катодных стержней дополнительно периклаза и кремнефтористого натрия, а в качестве связующего полифосфата натрия обеспечивает повышение прочности при растяжении и изгибе и уменьшение расхода электроэнергии за счет повышения электроизоляционных свойств уплотнения катодных стержней, изготовленного из данного материала.

Достигается это тем, что периклаз с кремнефтористым натрием и полифосфатом натрия не только уплотняет материал, но и повышает сцепление частиц в его массе, что повышает прочность не только при сжатии, но и при растяжении и изгибе, что предотвращает образование трещин в уплотнении в условиях переменных нагрузок, возникающих при деформации стержней, тем самым проникновение в поры материала расплавленного алюминия, что ведет к сохранению электроизоляционных свойств уплотнения.

Выбранные пределы содержания компонентов огнеупорного электроизоляционного материала лимитируются следующими факторами.

Уменьшение содержания периклаза менее 5 мас. и увеличение более 20 мас. снижают прочность при растяжении и изгибе до величин, при которых возникают трещины в уплотнении, изготовленном из такого материала, что ведет к ухудшению электроизоляции зазора между катодными стержнями и металлическим катодным кожухом.

Уменьшение содержания кремнефтористого натрия менее 1 мас. и увеличение более 2,5 мас. не обеспечивают повышения прочностных характеристик при растяжении и изгибе для предотвращения трещинообразования в уплотнении.

В результате поиска по патентной и научно-технической литературе не были обнаружены технические решения с признаками, отличающими предлагаемый состав материала от прототипа, а именно позволяющими улучшить электроизоляционные свойства уплотнения катодных стержней, изготовленного из предложенного материала, за счет повышения прочностных характеристик, обеспечивающих предотвращение образования трещин в этих уплотнениях.

Готовят материал следующим образом.

П р и м е р 1. К 5 мас. сухого порошка периклаза марки ППЭ-3к по ГОСТ 13236-83 (ППЭ-3к порошок периклазовый электротехнический 3-го класса, крупнозернистый) добавляют 60 мас. асбеста хризотилового группы N 7 марки 450 по ГОСТ 12871-83Е молотого и 2,5 мас. тонкомолотого кремнефтористого натрия и смесь тщательно перемешивают. Предварительно в воде растворяют кристаллический полифосфат натрия до плотности 1,15 г/см3 (для этого используют триметафосфат натрия (NaPO3)3. В приготовленную порошковую смесь добавляют жидкий полифосфат натрия и после перемешивания получают пластическую массу (замазку), которой заполняют зазоры между поверхностями катодных стержней, сушка и обжиг которых осуществляются в процессе обжига и пуска алюминиевого электролизера.

От приготовленной массы отбирают пробу, из которой прессуют образцы под давлением 30 МПа для испытаний после их сушки (при 120оС) и обжига (при 500 и 1100оС) на прочность при растяжении и изгибе, а также для определения плотности, пористости и коэффициента пропитки. Параллельные образцы после сушки и обжига механически нагружают (нагрузка составляет 75% от величины разрушающего усилия при растяжении и изгибе), после чего их погружают в расплавленный алюминий и по истечении двухчасовой выдержки вынимают и испытывают на электроизоляционные свойства.

На электролизерах фиксируют наличие (или отсутствие) алюминия в уплотнении и определяют утечки электрического тока от катодных стержней к металлическому кожуху.

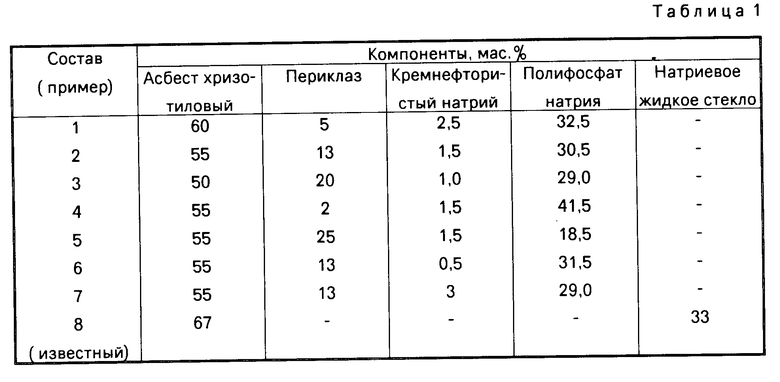

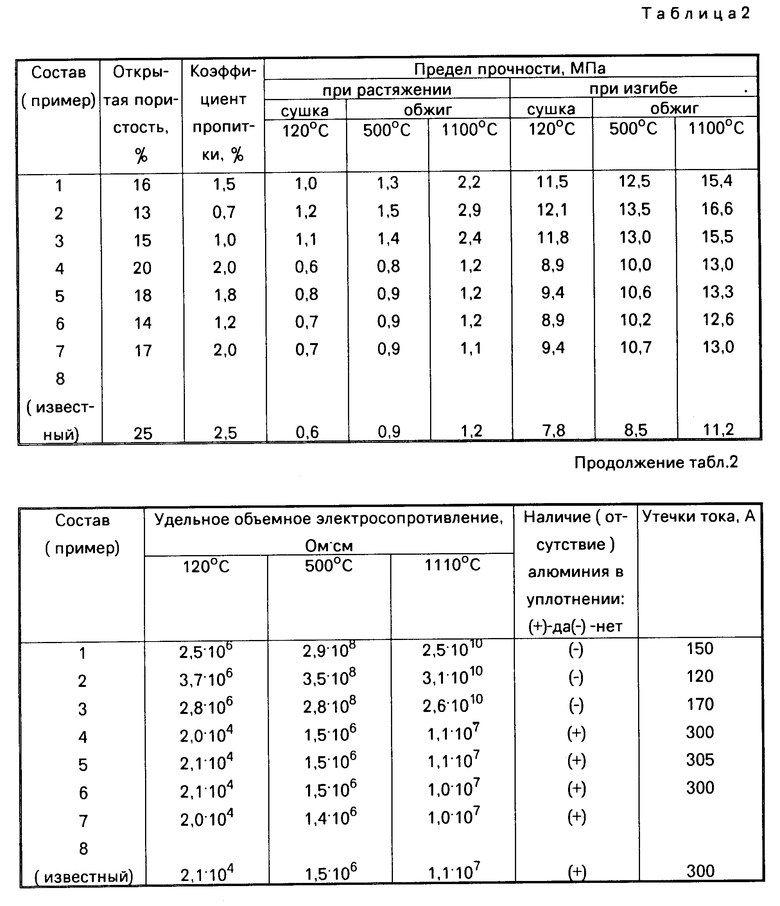

Аналогично готовят массу для уплотнений в пределах заявленных интервалов (составы 2 и 3) и за их пределами (составы 4-7). Готовят состав по известному решению (состав 8).

Составы огнеупорного электроизоляционного материала для уплотнения катодных стержней и результаты испытаний приведены в табл. 1 и 2.

Как видно из данных табл. 2, электроизоляционные свойства выше у уплотнения, изготовленного из предлагаемого огнеупорного электроизоляционного материала, чем из известного, что обеспечивается предотвращением образования трещин в материале уплотнения и заполнения его пор расплавленным алюминием за счет повышения прочности материала при растяжении и изгибе. За счет повышения электроизоляции уплотнения катодных стержней уменьшаются утечки электрического тока через них, ведет к уменьшению расхода электроэнергии на 20 кВт.ч/т производимого алюминия.

Использование: цветная металлургия, электроизоляционные материалы. Сущность изобретения: огнеупорный электроизоляционный материал для уплотнения катодных стержней содержит, мас.%: асбест хризотиловый 50 - 60%; периклаз 5 - 20%; кремнефтористый натрий 1 - 2,5%; полифосфат натрия в жидком виде плотностью 1,15 г/см3 остальное. Заявленный электроизоляционный материал позволяет повысить прочность при растяжении и изгибе и уменьшить расход электроэнергии на производство алюминия за счет повышения электроизоляционных свойств уплотнения. 2 табл.

ОГНЕУПОРНЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНЕНИЯ КАТОДНЫХ СТЕРЖНЕЙ, содержащий хризотиловый асбест и связующее, отличающийся тем, что, с целью повышения прочности при растяжении и изгибе и уменьшения расхода электроэнергии на производство алюминия путем повышения электроизоляционных свойств уплотнения, он дополнительно содержит периклаз и кремнефтористый натрий, а в качестве связующего полифосфат натрия в жидком виде плотностью 1,15 г/см3 при следующем соотношении компонентов, мас.

Хризотиловый асбест 50 60

Периклаз 5 20

Кремнефтористый натрий 1 2,5

Полифосфат натрия в жидком виде плотностью 1,15 г/см3 Остальное

| Производство алюминия | |||

| Справочник металлурга по цветным металлам | |||

| М.: Металлургия, 1971, с.241. |

Авторы

Даты

1995-06-19—Публикация

1991-06-25—Подача