Изобретение относится к составам огнеупорных покрытий, применяющихся для защиты рабочих металлических поверхностей от воздействия высоких температур, преимущественно деталей промышленных печей, например, электротермических печей для производства кристаллического кремния.

Известная сырьевая смесь для изготовления огнеупорных изделий, включающая глинозем, каустический магнезит, каолин, шамот, кремнефтористый натрий и жидкое стекло (авт. св. СССР N 1477713, кл. C 04 B 28/26, 1989).

Недостатком данной сырьевой смеси является недостаточно низкий коэффициент теплопроводности полученного из нее материала.

Наиболее близким к изобретению по технической сущности и достигаемому результату является сырьевая смесь для изготовления теплоизоляционного материала, включающая минеральное волокно, тонкомолотый магнезит, кремнефтористый натрий и жидкое стекло при следующем соотношении компонентов, мас.

Минеральное волокно 40-55

Тонкомолотый магнезит 20-30

Кремнефтористый натрий 2-3

Жидкое стекло ( γ 1,38 Г/см3) 23-27

(авт. св. СССР N 649687, кл. C 04 B 28/24, 1979).

Недостатком известной сырьевой смеси является то, что получаемый из нее теплоизоляционный материал обладает невысокими прочностными и теплоизоляционными свойствами.

Целью изобретения является повышение прочностных и теплоизоляционных свойств.

Поставленная цель достигается тем, что сырьевая смесь для изготовления теплоизоляционного материала, включающая минеральное волокно, тонкомолотый магнезит, кремнефтористый натрий и жидкое стекло, дополнительное содержит высокодисперсную пыль кремнезема и шамот при следующем соотношении компонентов, мас.

Минеральное волокно 5-15

Тонкомолотый магнезит 5-17

Высокодисперсная пыль кремнезема 5-20

Шамот 5-10

Кремнефтористый натрий 1-5

Жидкое стекло Остальное

Сырьевая смесь в качестве минерального волокна содержит муллитокремнеземистую вату.

Введение в состав сырьевой смеси высокодисперсной пыли кремнезема совместно с шамотом обеспечивает повышение прочности при сжатии за счет образования при температуре выше 1000oC упрочняющей фазы безводного алюмосиликата муллита в результате твердофазных реакций между окисью алюминия, содержащегося в шамоте, и активной высокодисперсной пылью кремнезема. Это позволяет без снижения прочности материала уменьшить содержание тонкомолотого магнезита, что обеспечивает повышение теплоизоляционных свойств и снижение плотности материала. Использование в смеси минерального волокна (муллитокремнеземистой ваты) в меньшем количестве в сочетании с вводимыми в смесь высокодисперсной пылью кремнезема и шамотом позволяет в конечном счете повысить прочность материала с сохранением достигнутых повышенных теплоизоляционных свойств материала в результате уменьшения содержания в смеси тонкомолотого магнезита.

Выбранные пределы лимитируются следующими факторами.

Уменьшение в смеси содержания высокодисперсной пыли кремнезема менее 5 мас. не обеспечивает достижение цели по повышению прочностных и теплоизоляционных свойств материала, а увеличение более 20 мас. нецелесообразно из-за снижения прочности в результате введения в смесь излишка данного компонента.

Уменьшение в смеси содержания шамота менее 5 мас. ведет к уменьшению предела прочности при сжатии, а увеличение более 10 мас. снижению теплоизоляционных свойств материала.

Уменьшение в смеси содержания минерального волокна (муллитокремнеземистой ваты) менее 5 мас. ведет к повышению коэффициента теплопроводности, а увеличение более 15 мас. снижению предела прочности при сжатии.

В результате поиска по патентной и научно-технической литературе не были обнаружены технические решения с признаками, отличающими предлагаемый объект изобретения от прототипа, а именно: позволяющими получить облегченный материал с повышенными прочностными и теплоизоляционными свойствами.

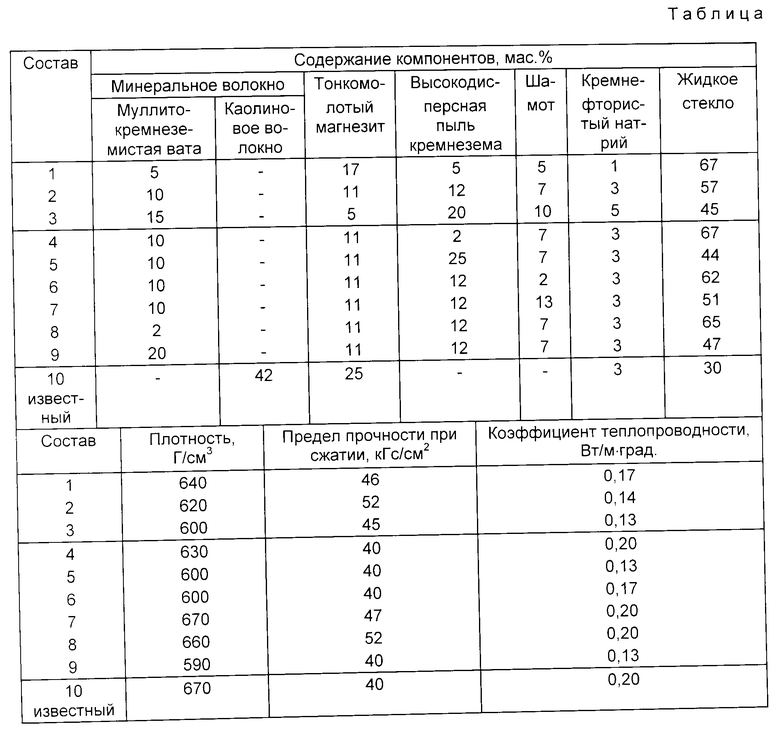

Для испытания в лабораторных условиях готовили смеси, содержащие компоненты в заявленных интервалах (составы 1-3) и за их пределами (составы 4-9). Готовили также известный состав 10.

Для приготовления смесей использовали:

высокодисперсную пыль кремнезема пыль газоочистки при производстве кристаллического кремния, содержащую, мас. кремнезем 92; углерод 4; железо 0,6; окись алюминия и железа остальное;

шамот в виде порошка;

минеральное волокно муллитокремнеземистую вату в распушенном виде;

тонкомолотый магнезит;

кремнефтористый натрий в порошке;

жидкое стекло плотностью 1,38 г/см3.

Предлагаемую сырьевую смесь готовят следующим образом. В три четверти от полного объема жидкого стекла сначала замешивают распушенную муллитокремнеземистую вату, затем высокодисперсную пыль кремнезема и шамотный порошок. В оставшуюся часть жидкого стекла замешивают тонкомолотый магнезит Приготовленные смеси смешивают и после перемешивания в полученную массу перед нанесением ее на защищаемую поверхность вводят кремнефтористый натрий.

Предварительно от приготовленной массы отбирают пробы, из которых готовят образцы для испытания материала на прочность и на определение теплоизоляционных свойств (после сушки образцов сначала при 100oC; а затем при 200oC).

Составы сырьевой смеси и свойства полученного материала приведены в таблице.

Из данных таблицы видно, что качество выше у материала, изготовленного из предлагаемой смеси (составы 1-3), чем из известной (состав 10), за счет повышения предела прочности при сжатии с 40 до 45-52 кгс/см2 и снижения коэффициента теплопроводности с 0,20 до 0,13-0,17 Вт/м•град.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2079472C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГЛИНЯНОГО КИРПИЧА | 1996 |

|

RU2100311C1 |

| ОГНЕУПОРНЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНЕНИЯ КАТОДНЫХ СТЕРЖНЕЙ | 1991 |

|

RU2037564C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2097354C1 |

| Полимерсиликатная композиция | 1983 |

|

SU1180363A1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2095487C1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2098518C1 |

| СПОСОБ ЛОКАЛЬНОГО РЕМОНТА БОРТОВОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2129170C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2090659C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

Изобретение относится к составам огнеупорных покрытий, применяющихся для защиты рабочих металлических поверхностей от воздействия высоких температур, преимущественно - деталей промышленных печей, например, электротермических печей для производства кристаллического кремния. Цель изобретения - повышение прочностных и теплоизоляционных свойств материала. Для этого сырьевая смесь содержит, мас.%: минеральное волокно 5-15; тонкомолотый магнезит 5-17; высокодисперсную пыль кремнезема 5-20; шамот 5-10; кремнефтористый натрий 1-5 и жидкое стекло - остальное. В качестве минерального волокна использована муллитокремнеземистая вата. Показатели свойств теплоизоляционного материала следующие: предел прочности при сжатии повышается с 40 до 45-52 кгс/см2 и коэффициент теплопроводности снижается с 0,20 до 0,13-0,17 Вт/м•град. 1 з. п. ф-лы, 1 табл.

Минеральное волокно 5 15

Тонкомолотый магнезит 5 17

Высокодисперсная пыль кремнезема 5 20

Шамот 5 10

Кремнефтористый натрий 1 5

Жидкое стекло Остальное

2. Смесь по п.1, отличающаяся тем, что она в качестве минерального волокна содержит муллитокремнеземистую вату.

| SU, авторское свидетельство, 1477713, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 649687, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-12-27—Публикация

1996-02-22—Подача