Изобретение относится к машиностроению, в частности к роторным насосам, в особенности для перекачивания вязких и абразивосодержащих жидкостей со значительной плотностью.

Известен роторный насос, содержащий установленные в корпусе с гарантированным зазором ротор с валом, подпружиненную к ротору с возможностью скольжения пластинчатую плоскую заслонку с валом, причем ротор и заслонка установлены с возможностью разделения внутренней полости корпуса на камеры всасывания и нагнетания.

Недостатком насоса является низкая надежность вследствие возможности перегрузок привода, неравномерности нагружения и возможности заклинивания заслонки. Это вызвано тем, что при скольжении заслонки по ротору меняется как направление действия силы, так и ее плечо относительно оси вращения ротора. При подъеме заслонки относительно оси ротора, т.е. увеличении радиуса касания ротора, возможно заклинивание заслонки вследствие возникновения чрезмерно высоких контактных напряжений.

Известен также роторный насос, содержащий установленный в корпусе с зазором ротор с валом и взаимодействующую с ним с возможностью скольжения заслонку с валом с цилиндрической периферийной уплотняемой поверхностью, причем ротор с заслонкой разделяют внутреннюю полость корпуса на всасывающую и нагнетательную камеры.

Указанный роторный насос принят за прототип изобретения.

Выполнение заслонки с цилиндрической периферийной уплотняемой поверхностью, которая частично разгружена, позволяет несколько повысить надежность насоса за счет снижения усилия со стороны заслонки.

Недостатком указанного насоса является низкая надежность вследствие возможности перегрузки насоса и заклинивания ротора. Это вызвано тем, что по мере вращения ротора меняются направление усилия со стороны заслонки и плечо приложения усилия. При набегании ротора на заслонку возникают значительные контактные нагрузки.

Целью изобретения является повышение надежности путем предотвращения перегрузок привода и заклинивания заслонки.

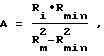

Цель достигается тем, что в роторном насосе, содержащем установленные в корпусе с образованием камер всасывания и нагнетания ротор и заслонку с валами, причем заслонка имеет способность поворачиваться относительно оси вала и скользить по поверхности ротора, угловые и линейные размеры ротора и заслонки удовлетворяют соотношению

(cos α + fтsin α )/sin ϕ ≅А, где α угол между касательной к поверхности ротора в точке контакта с заслонкой и радиусом, проведенным через точку контакта и центр вращения ротора;

ϕ угол между нормалью касательной поверхности ротора в точке контакта и радиусом, проходящим через точку касания и центр вращения заслонки;

fт коэффициент трения между ротором и заслонкой;

А коэффициент, зависящий от конструкции заслонки,

А  для сплошной плоской заслонки;

для сплошной плоской заслонки;

А  для профилированной заслонки с цилиндрической уплотняемой поверхностью,

для профилированной заслонки с цилиндрической уплотняемой поверхностью,

где Rmin минимальный радиус, проведенный из центра вращения заслонки в точку контакта с ротором; Ri промежуточное значение радиуса ротора, соединяющего точку контакта с центром его вращения;

Rм наибольший радиус, проведенный из центра вращения заслонки в точку контакта с ротором.

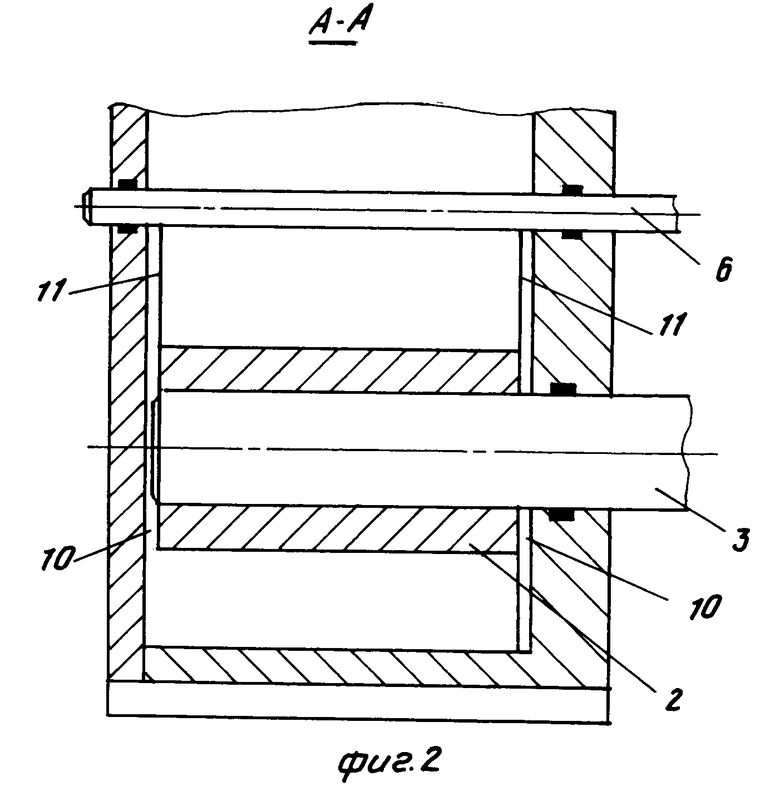

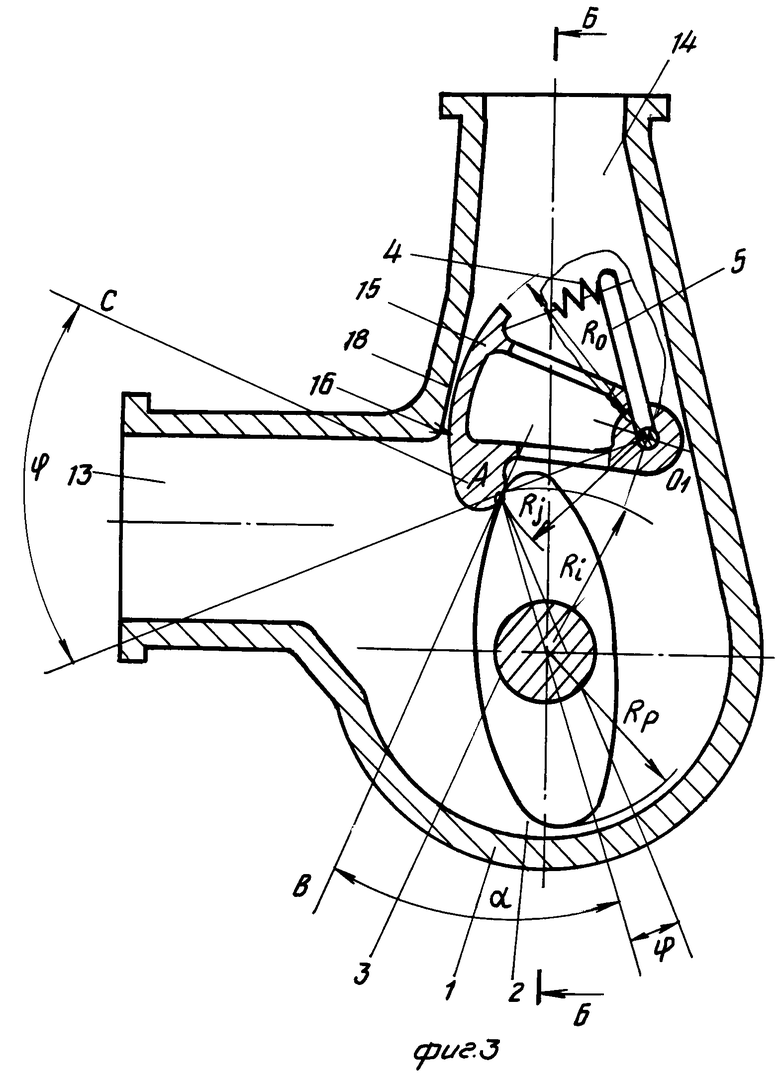

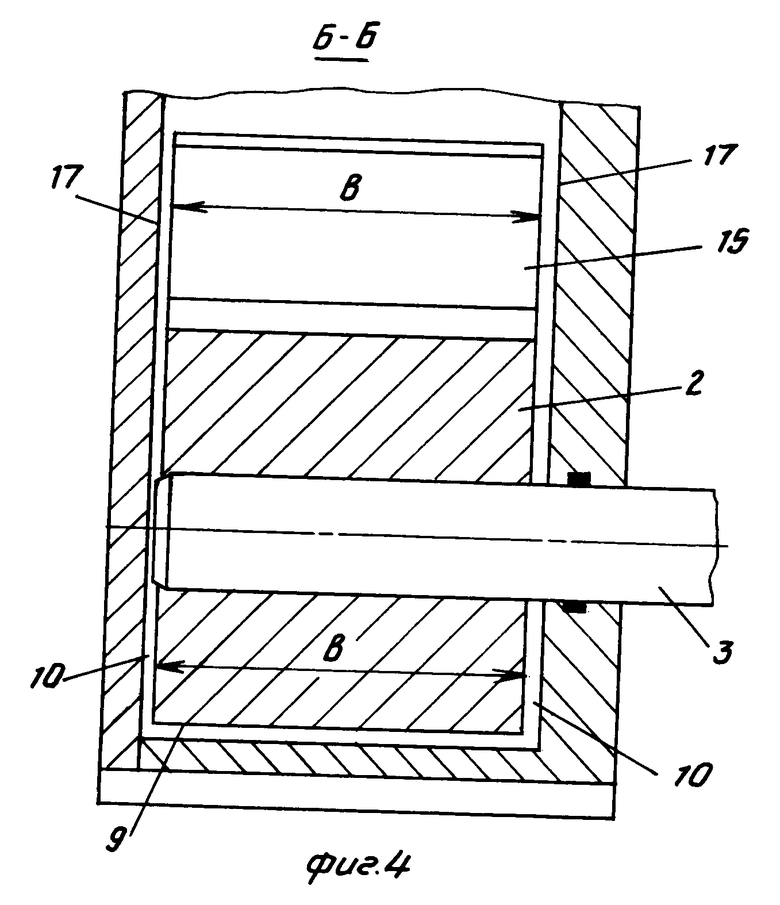

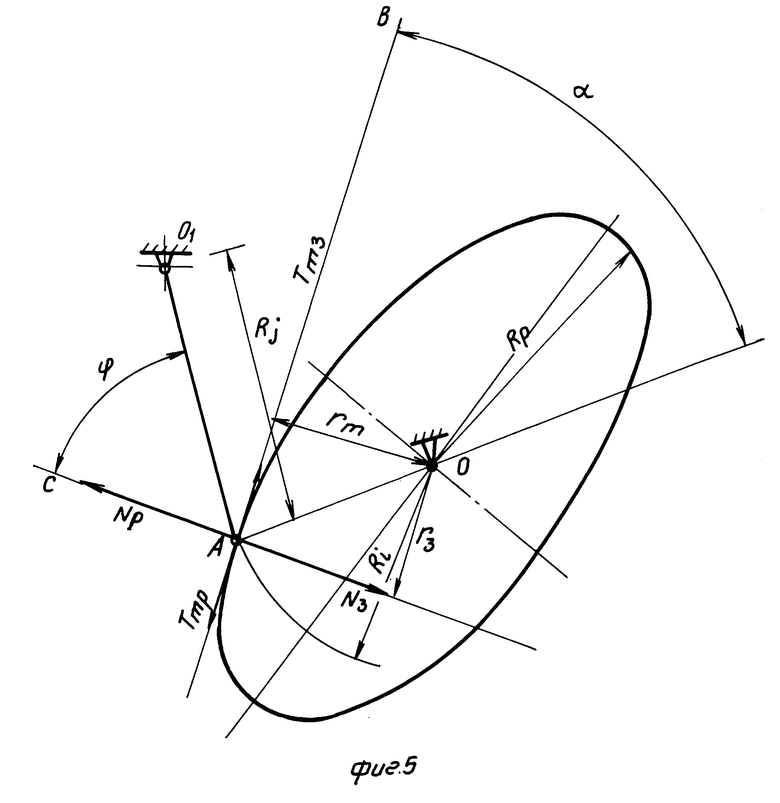

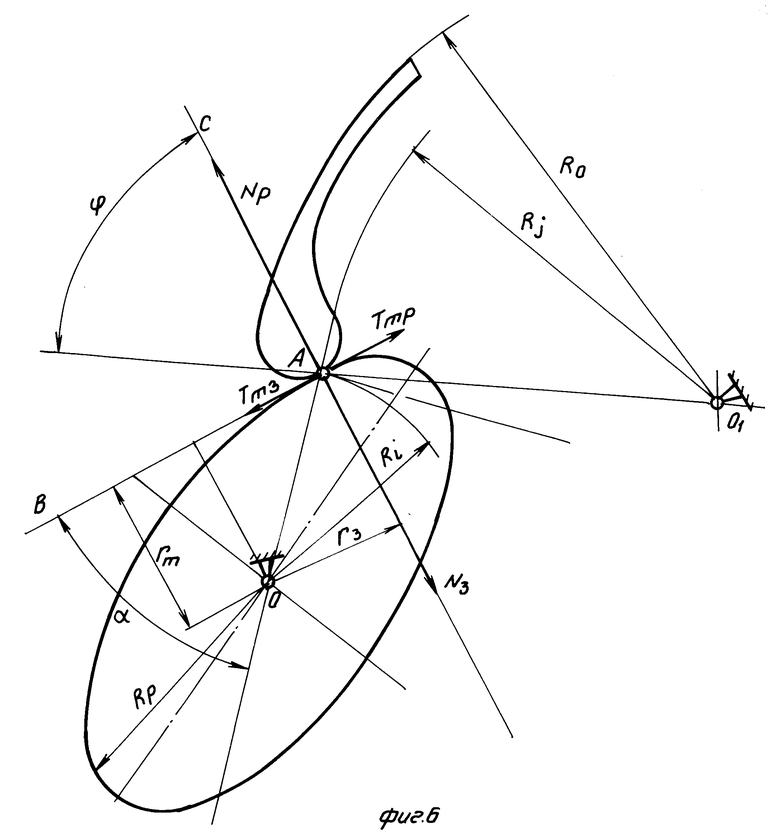

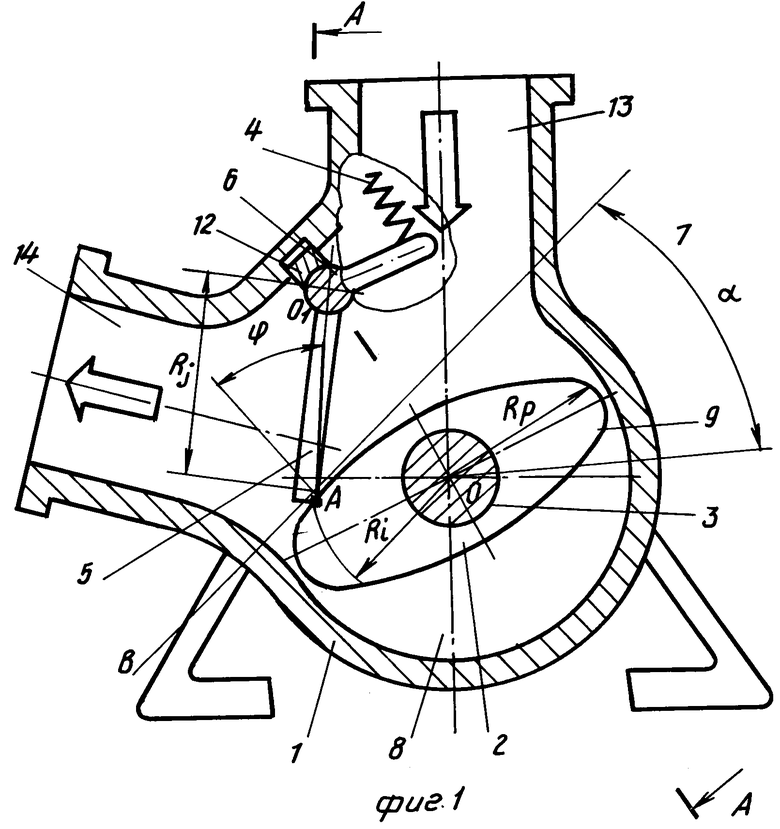

На фиг.1 представлен насос с пластинчатой заслонкой; на фиг.2 разрез А-А на фиг. 1; на фиг.3 насос с заслонкой с цилиндрической уплотняемой периферийной поверхностью; на фиг.4 разрез Б-Б на фиг.3; на фиг.5 показана схема нагружения насоса по фиг.1; на фиг.6 схема нагружений насоса по фиг.3.

Насос содержит установленные в корпусе 1 (фиг.1) ротор 2 с валом 3, подпружиненную пружиной 4 к ротору 2 пластинчатую заслонку 5 с валом 6. Ротор 2 и заслонка 5 разделяют внутреннюю полость корпуса 1 на всасывающую 7 и нагнетательную 8 камеры. Ротор 2 установлен в корпусе 1 с образованием зазора 9 между боковыми поверхностями и зазоров 10 (фиг.2) между торцовыми поверхностями ротора и корпуса. Заслонка 5 установлена с зазорами 11 между торцами заслонки 5 и корпуса 1, а зазор между поворотной частью заслонки и корпусом, например, уплотнен уплотнительным элементом 12 (фиг.1). Касательная АВ ротора 2 в точке касания А с его текущим радиусом ОА Ri образует угол α, а нормаль АС к ротору и мгновенный радиус касания заслонки О1А Rj образует угол ϕ Камеры всасывания 7 и нагнетания 8 сообщены соответственно со всасывающей 13 и нагнетательной 14 магистралями.

Насос может быть выполнен с заслонкой 15 (фиг.3) с цилиндрической боковой уплотняемой поверхностью 16, например, с образованием зазоров 17 по торцам (фиг.4) и 18 по периферии (фиг.3).

Насос работает следующим образом.

Заслонка 5 взаимодействует с поверхностью ротора 2 наибольшего диаметра Dp 2Rp, а ротор 2 вращается по часовой стрелке. При этом радиус касания ротора не меняется, а поэтому объемы камер 7 и 8 не меняются, т.е. отсутствует расход жидкости по линиям 13 и 14.

В дальнейшем с уменьшением радиуса касания ротора 2 объем камеры 7 начинает увеличиваться, а камеры 8 уменьшаться. Начинается движение жидкости из линии 13 в камеру 7, а из камеры 8 в линию 14. Заслонка 5 под действием пружины 4 и силы от перепада давления прижата к ротору 2 и поворачивается против часовой стрелки, снижая подачу жидкости. Под действием перепада давления часть жидкости из камеры 8 через зазоры 9, 10, перетекает в камеру 7, снижая объемную подачу. Когда заслонка 5 взаимодействует с поверхностью ротора 2 наименьшего диаметра, осуществляются максимум подачи и наибольший расход всасывания.

В дальнейшем с увеличением радиуса касания ротора 2 расход жидкости в линиях 13 и 14 уменьшается, а заслонка 5 начинает поворачиваться по часовой стрелке, повышая подачу. При вращении на ротор 2 действуют нормальное усилие N3 (фиг. 5) и сила трения Тт3 со стороны заслонки 5 и усилие от перепада давления на неуравновешенную часть ротора, заключенную между наибольшим Rp и текущим Ri радиусами. Исходя из условия ограничения крутящего момента на валу ротора 2 наибольшим рабочим моментом, получено соотношение по выбору линейных и угловых размеров ротора, заслонки и их взаимного расположения.

Работа насоса по фиг.3 аналогична описанному выше, за исключением того, что неуравновешенная площадь заслонки заключена между радиусами уплотняемой поверхности Ro и текущим радиусом Rj касания.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ НАСОС | 1990 |

|

RU2031250C1 |

| РОТОРНЫЙ НАСОС | 1989 |

|

RU2020275C1 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА | 1992 |

|

RU2044893C1 |

| КОМПРЕССОР-ЭКСПАНДЕР С КОНИЧЕСКИМИ РОТОРАМИ | 2007 |

|

RU2372524C2 |

| СОПРЯЖЕННЫЕ РОТОРЫ | 2005 |

|

RU2295042C2 |

| СФЕРИЧЕСКАЯ ОБЪЕМНАЯ РОТОРНАЯ МАШИНА И СПОСОБ РАБОТЫ СФЕРИЧЕСКОЙ ОБЪЕМНОЙ РОТОРНОЙ МАШИНЫ | 2006 |

|

RU2382884C2 |

| ГИДРОМАШИНА | 2003 |

|

RU2241141C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КУРОЧКИНА | 1994 |

|

RU2099556C1 |

| РОТОРНАЯ ОБЪЕМНАЯ ГИДРОПНЕВМОМАШИНА | 1995 |

|

RU2082020C1 |

| СИСТЕМА ТОРЦЕВЫХ УПЛОТНЕНИЙ РАБОЧЕЙ КАМЕРЫ РОТОРНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2062895C1 |

Изобретение может быть использовано в роторных насосах для перекачивания вязких и абразивосодержащих жидкостей со значительной плотностью. Цель изобретения - повысить надежность насоса путем предотвращения перегрузок и заклинивания заслонки. Между впускным и выпускным патрубками корпуса 1 шарнирно закреплена подпружиненная заслонка 5. На валу 3 установлен овальный ротор 2, размещенный в корпусе 1 с возможностью постоянного контакта с заслонкой 5 и образованием рабочих камер 7, 8. Углы между касательной к поверхности ротора 2 в точке контакта с заслонкой 5 и радиусом ротора 2, проведенным из центра его вращения в точку контакта и нормально к касательной в точке контакта, и радиусом, проведенным из центра вращения заслонки 5 и ротора 2, определяются заданным соотношением. 6 ил.

РОТОРНЫЙ НАСОС, содержащий корпус с впускным и выпускным патрубками и шарнирно закрепленную между ними подпружиненную заслонку, установленный на валу овальный ротор, размещенный в корпусе с возможностью постоянного контакта с заслонкой и образованием рабочих камер, отличающийся тем, что, с целью повышения надежности путем предотвращения перегрузок и заклинивания заслонки, углы между касательной к поверхности ротора в точке контакта с заслонкой и радиусом ротора, проведенным из центра его вращения в точку контакта, и нормалью к касательной в точке контакта и радиусом, проведенным из центра вращения заслонки в точку контакта заслонки и ротора, определены следующим соотношением:

(cosα + fтsinα)/sinϕ <A,

где α угол между касательной к поверхности ротора в точке контакта с заслонкой и радиусом ротора, проведенным из центра его вращения в точку контакта;

v угол между нормалью к касательной в точке контакта и радиусом, проведенным из центра вращения заслонки в точку контакта заслонки и ротора;

fт коэффициент трения;

A коэффициент, зависящий от конструкции заслонки:

для плоской заслонки

для профилированной заслонки с цилиндрической периферийной поверхностью

где Rmin наименьший радиус, проведенный из центра вращения заслонки в точку контакта с ротором;

Rм наибольший радиус, проведенный из центра вращения заслонки в точку контакта с ротором,

Ri промежуточное значение радиуса, проведенного из центра вращения ротора в точку контакта с заслонкой.

| Авторское свидетельство СССР N 1832868, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-06-19—Публикация

1989-06-18—Подача