Изобретение относится к машиностроению, преимущественно к компрессоростроению, и может быть использовано при производстве винтовых роторных компрессоров, пневмомоторов, объемных детандеров, в холодильной и вакуумной технике, на транспорте и в нефтегазовой промышленности.

Известны машины объемного принципа действия с зубчатыми роторами, находящимися во взаимном зацеплении (Теория механизмов и машин: Учебник для втузов / Под ред. К.В.Фролова. - М.: Высшая школа, 1987, с.387), предназначенные для подачи рабочей среды с повышением давления при сжатии среды внутри машины (компрессора) или для подачи рабочей среды с понижением давления при расширении среды внутри машины (экспандера). Аналогом изобретения является многофункциональная роторная машина по заявке US №20050223734 (МПК F25D 9/00; F04B 035/04; F04B 17/00, 2005, PCT/GB 3/01864, 2003). Машина содержит роторы, корпус, порты с высоким и низким давлением рабочей среды, роторы компрессора и экспандера установлены на валах с совпадающими осями. При изготовлении роторов используется профиль постоянного сечения, торцы роторов плоские, оси роторов не пересекаются.

Недостатком названного аналога являются высокие значения протечек рабочей среды через щели между рабочими объемами машины, образуемые зубьями роторов и цилиндрическими расточками корпуса. Цилиндрические роторы испытывают силовые и температурные деформации, поэтому для работы машины без заклинивания назначаются безопасные зазоры, приводящие к неустранимому для указанной конструкции увеличению протечек рабочей среды через названные щели.

Известен компрессор-экспандер, содержащий корпус с выполненными в нем расточками и с установленными в расточках корпуса по меньшей мере одним центральным и по меньшей мере одним боковым роторами, роторы установлены с возможностью вращения в подшипниках, корпус имеет полости впуска и выпуска рабочей среды, сообщающиеся с расточками корпуса через порты впуска и выпуска, роторы имеют винтовые зубья, находящиеся во взаимном зацеплении и составленные из участков кривых, образующих профили зубьев, ножка и головка профиля зуба каждого из роторов граничат между собой в точках обкатывания роторов без скольжения, причем центральный ротор имеет зубья, состоящие в основном из головки зуба выпуклой формы, а боковой ротор имеет зубья, состоящие в основном из ножки зуба вогнутой формы, поверхности зубьев роторов и расточек корпуса выполнены таким образом, что между названными поверхностями образуются рабочие полости, а по линиям контакта зубьев роторов между собой и по линиям контакта вершин зубьев роторов по корпусу образуются переменные зазоры, при этом оси вращения центрального и бокового роторов пересекаются в центральной точке, внутренние торцы роторов и прилегающая поверхность корпуса выполнены в форме участков сферической поверхности с центром в центральной точке; внешние торцы роторов и прилегающая поверхность корпуса выполнены в форме участков сферической поверхности с центром в центральной точке; порты впуска и выпуска рабочей среды непосредственно примыкают к внешним и внутренним сферическим поверхностям корпуса (см. GB 981482 A, 27.01.1965, F04C 18/16). Названный компрессор-экспандер, позволяющий регулировать зазоры между вершинами зубьев роторов и корпусом, выбран в качестве прототипа.

Недостатками прототипа является недостаточная эффективность работы по причине использования формы поверхности зубьев роторов с низким сопротивлением протечкам через зазоры, а также опасность заклинивания роторов в результате контакта роторов и внутренних поверхностей корпуса по причине использования способа регулирования названных зазоров путем осевого перемещения роторов в подшипниках.

Задачей изобретения является повышение адиабатического КПД работы машины, получение специальной формы конической зубчатой поверхности роторов и увеличение надежности работы без заклинивания роторов.

Данная задача решена в компрессоре-экспандере, содержащем корпус с выполненными в нем расточками и с установленными в расточках корпуса по меньшей мере одним центральным и по меньшей мере одним боковым роторами, роторы установлены с возможностью вращения в подшипниках, корпус имеет полости впуска и выпуска рабочей среды, сообщающиеся с расточками корпуса через порты впуска и выпуска, роторы имеют винтовые зубья, находящиеся во взаимном зацеплении и составленные из участков кривых, образующих профили зубьев, ножка и головка профиля зуба каждого из роторов граничат между собой в точках обкатывания роторов без скольжения, причем центральный ротор имеет зубья, состоящие в основном из головки зуба выпуклой формы, а боковой ротор имеет зубья, состоящие в основном из ножки зуба вогнутой формы, поверхности зубьев роторов и расточек корпуса выполнены таким образом, что между названными поверхностями образуются рабочие полости, а по линиям контакта зубьев роторов между собой и по линиям контакта вершин зубьев роторов по корпусу образуются переменные зазоры, при этом оси вращения центрального и бокового роторов пересекаются в центральной точке, внутренние торцы роторов и прилегающая поверхность корпуса выполнены в форме участков сферической поверхности радиуса Ri с центром в центральной точке, внешние торцы роторов и прилегающая поверхность корпуса выполнены в форме участков сферической поверхности радиуса Re с центром в центральной точке, порты впуска и выпуска рабочей среды непосредственно примыкают к сферическим участкам поверхности корпуса, согласно изобретению профили зубьев роторов в каждом сферическом сечении радиуса R с центром в центральной точке являются геометрически подобными между собой с коэффициентом масштабирования между любыми двумя сечениями R1 и R2, равным отношению радиусов названных сферических сечений R1 и R2, профиль каждого ротора повернут относительно оси вращения этого ротора на угол α, изменяющийся по закону конической винтовой линии с параметром H=dα/dR, параметр H задан функцией от радиуса R сферического сечения, отдельные участки поверхностей зубьев роторов имеют канавки в форме углублений, ориентированных протяженной частью канавок вдоль соответствующих участков линий контакта зубьев роторов при их взаимном зацеплении, причем плотность канавок на единицу поверхности ротора увеличивается по направлению от сферической поверхности радиуса Re к сферической поверхности радиуса Ri, в любом сферическом сечении радиуса R с центром в центральной точке участок А'-В' профиля центрального ротора, включающий точку P' обкатывания без скольжения зацепляющихся роторов друг по другу, выполнен кривой в форме конической эвольвенты, в любом сферическом сечении радиуса R с центром в центральной точке участок профиля бокового ротора С''-D'', примыкающий к вершине зуба и включающий точку Q'' обкатывания без скольжения зацепляющихся роторов друг по другу, задан кривой c-d, являющейся проекцией названного участка C''-D'' на плоскость N, перпендикулярную оси бокового ротора, причем кривая c-d выполнена в форме дуги эллипса. Параметр конической винтовой линии в каждом сферическом сечении R ротора с центром в центральной точке изменяется по линейному закону H=K·R, причем коэффициент K выбирается в диапазоне от 0,25 до 4. При вращении роторов рабочая среда подается через порт впуска, непосредственно примыкающий к участку внутренней сферической поверхности корпуса радиуса Ri, а отводится через порт выпуска, непосредственно примыкающий к участку внешней сферической поверхности корпуса радиуса Re, при этом давление рабочей среды уменьшается, машина работает как экспандер. При вращении роторов рабочая среда подается через порт впуска, непосредственно примыкающий к участку внешней сферической поверхности корпуса радиуса Re, а отводится через порт выпуска, непосредственно примыкающий к участку внутренней сферической поверхности корпуса радиуса Ri, при этом давление рабочей среды увеличивается, машина работает как компрессор. Два центральных ротора установлены на общей оси навстречу внутренними сферическими поверхностями роторов, причем каждый из центральных роторов зацепляется с парными ему боковыми роторами в количестве не менее одного, а оси вращения центральных и парных им боковых роторов расположены в плоскостях П, угол между плоскостями любой из пар П1 и П2 составляет от 0 до 60 градусов. Каждый из центральных роторов имеет один парный боковой ротор, причем оси вращения боковых роторов расположены по разные стороны от оси вращения центральных роторов. Канавки выполнены лучом лазера. Канавки выполнены в покрытии, нанесенном на основной материал роторов. Форма дуги эллипса кривой c-d определяется как проекция окружности Е с центром в точке F, повернутой на угол от 5 до 30 градусов относительно оси FG, расположенной в плоскости проецирования N, а ось FG повернута относительно линии, соединяющей центр окружности F и центральную точку, на угол от 0 до 50 градусов. Участок А'-В' профиля центрального ротора выполнен без нанесения канавок на соответствующие участки поверхности зацепляющихся зубьев. Участок C''-D'' профиля бокового ротора выполнен с нанесением канавок на соответствующие участки поверхности зацепляющихся зубьев.

Заявляемый технический результат включает снижение протечек рабочей среды через щели, уменьшение зазоров между вершинами зубьев роторов и корпусом и зазоров между самими роторами, повышение сопротивления протечкам рабочей среды через щели в области высоких давлений внутри рабочей полости машины. Технический результат достигается за счет использования непрерывной трансформации поперечного сечения роторов и изменения геометрических параметров поверхности зубьев роторов вдоль их осей, а также снижения суммарных нагрузок и деформации роторов, установленных в конических расточках корпуса машины.

Сущность изобретение поясняется чертежами.

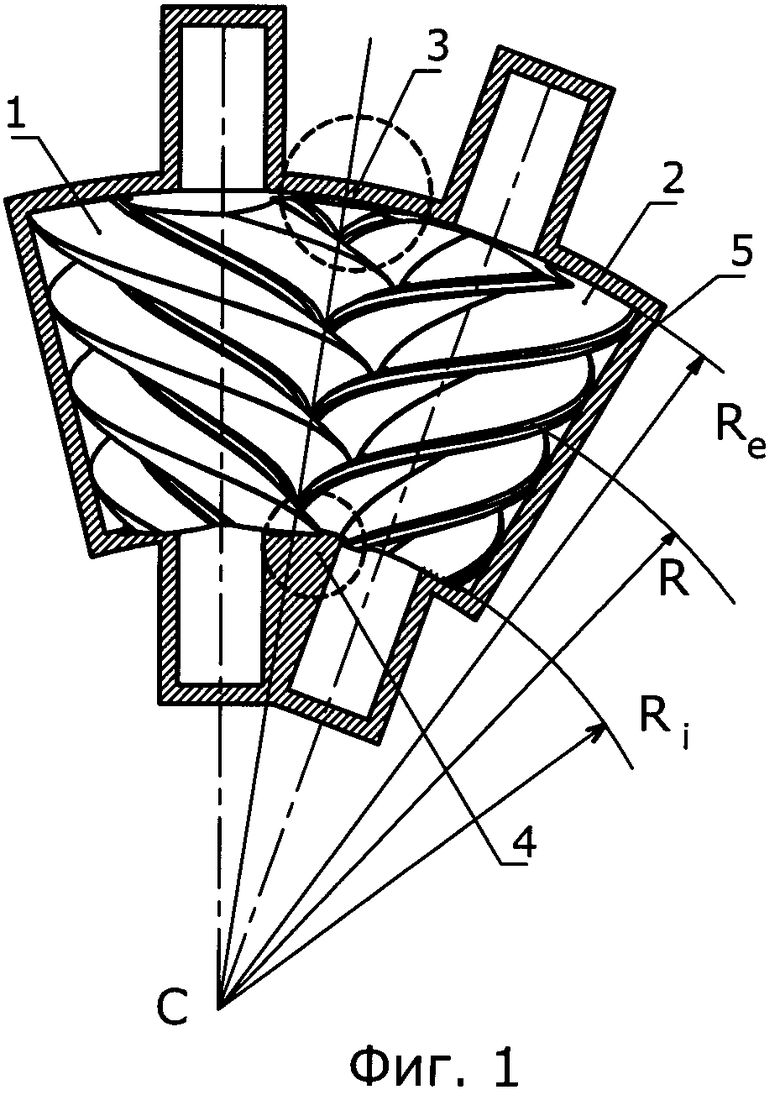

На Фиг.1 показаны корпус машины с установленными в ней роторами и порты впуска и выпуска рабочей среды, непосредственно примыкающие к торцевым сферическим поверхностям роторов и соответствующим им участкам корпуса машины.

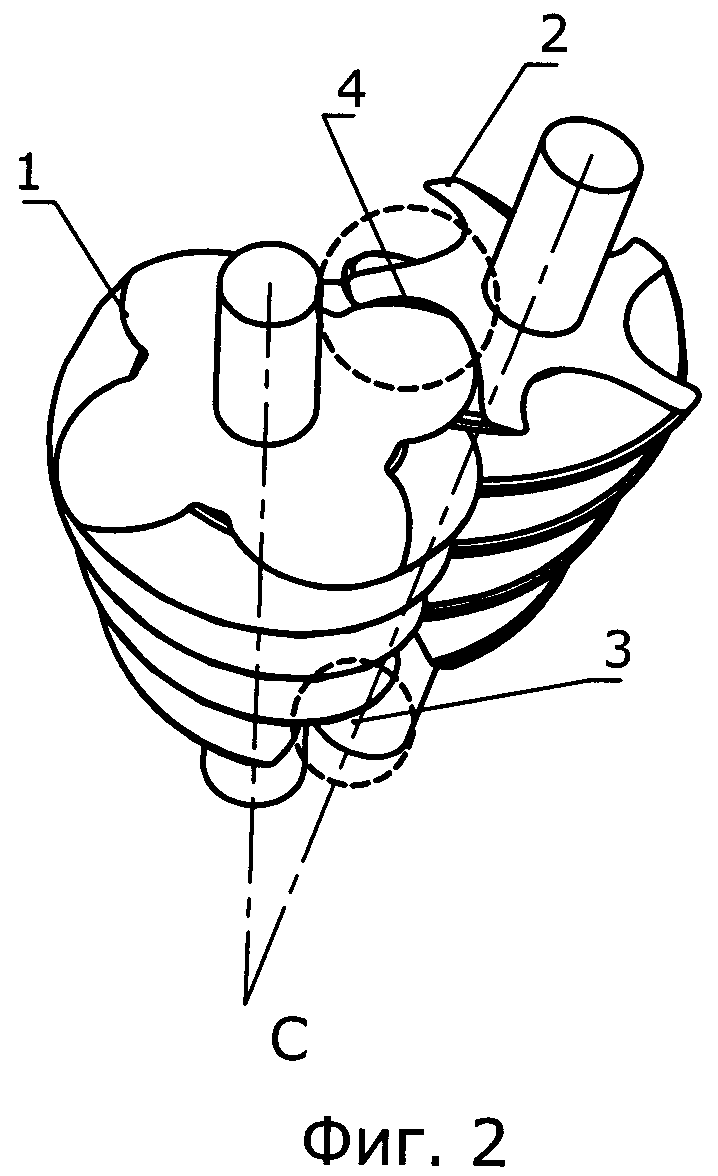

На Фиг.2 показана геометрия зацепляющихся центрального и бокового роторов в пространстве и примыкающие к торцам роторов порты впуска и выпуска рабочей среды.

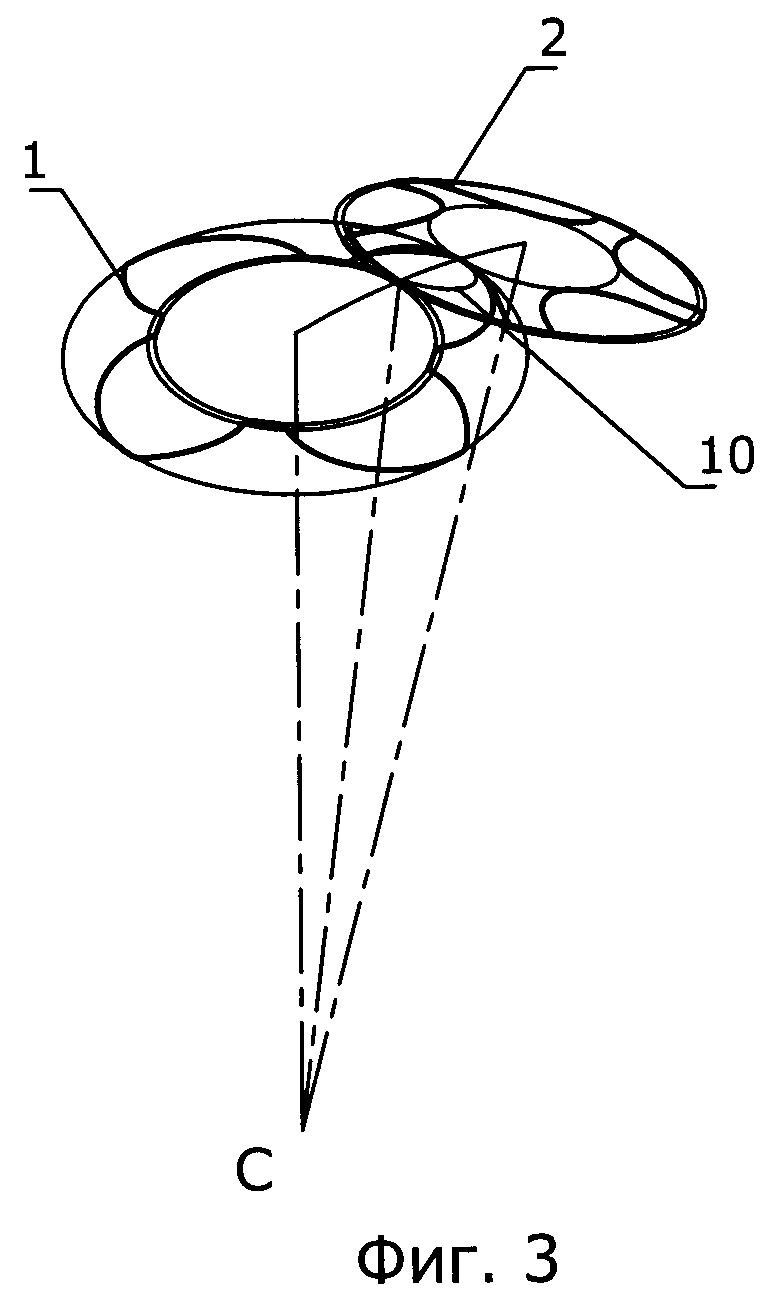

На Фиг.3 показана геометрия зацепляющихся роторов в сферическом сечении.

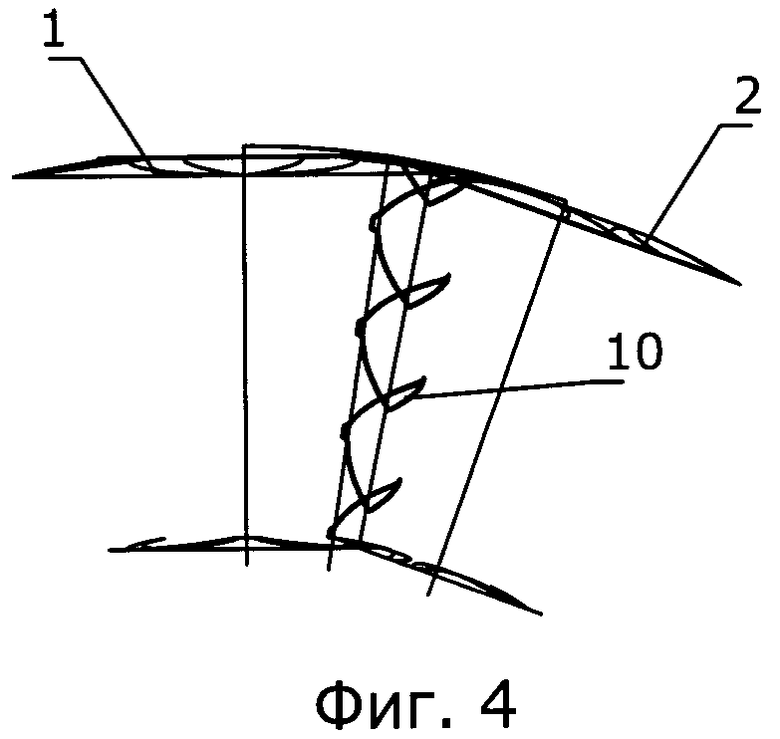

На Фиг.4 показана линия контакта центрального и бокового роторов.

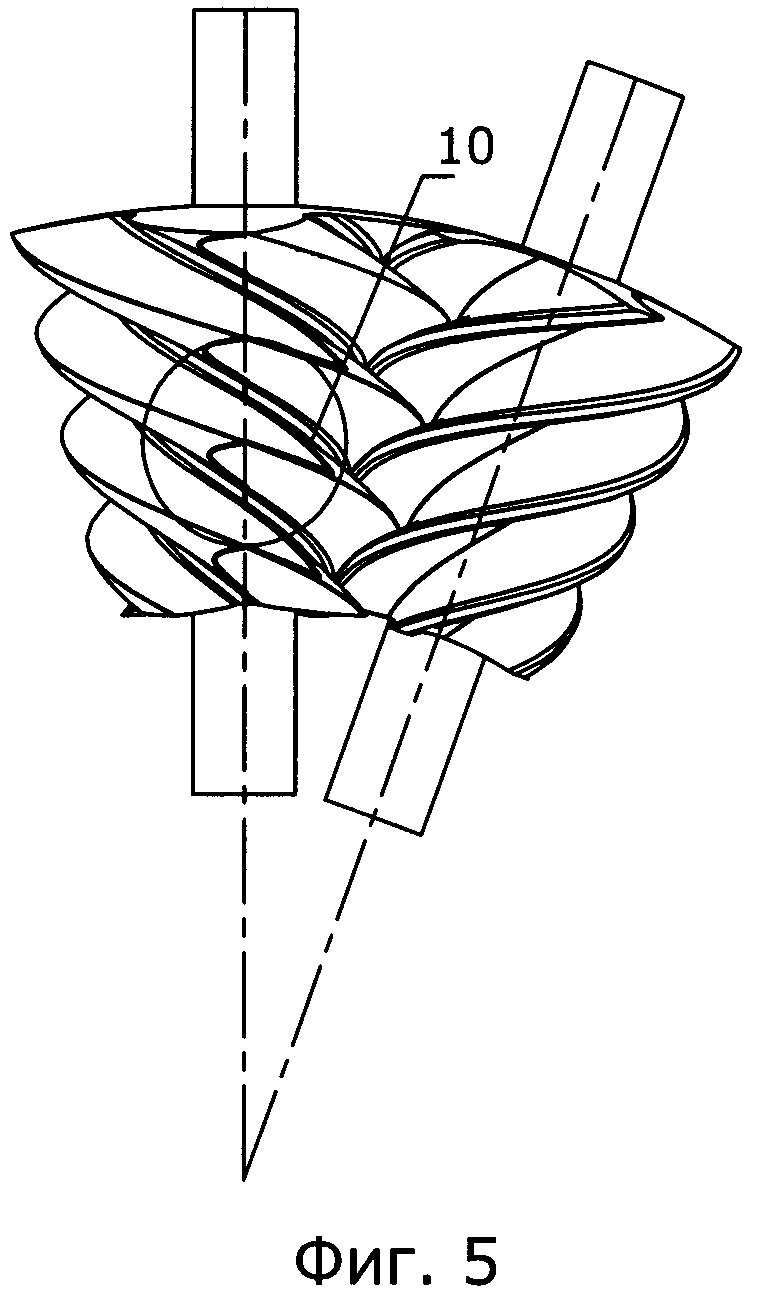

На Фиг.5 показано наложение линии контакта на поверхность ротора.

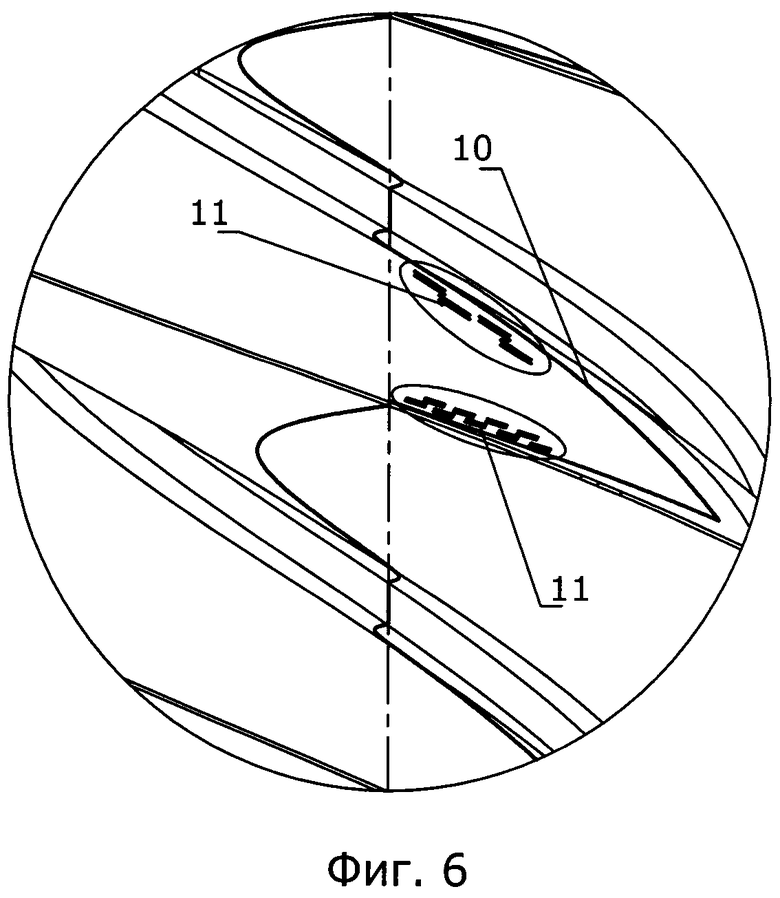

На Фиг.6 показан участок поверхности ротора с нанесенными канавками, протяженные участки канавок ориентированы вдоль соответствующих участков наложения линии контакта роторов.

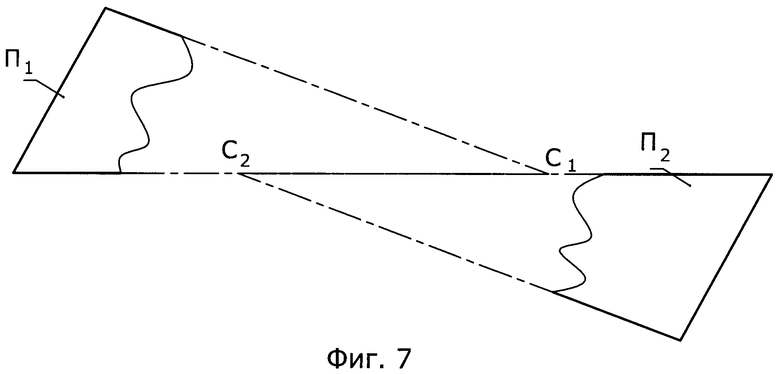

На Фиг.7 показаны плоскости расположения осей вращения двух пар роторов.

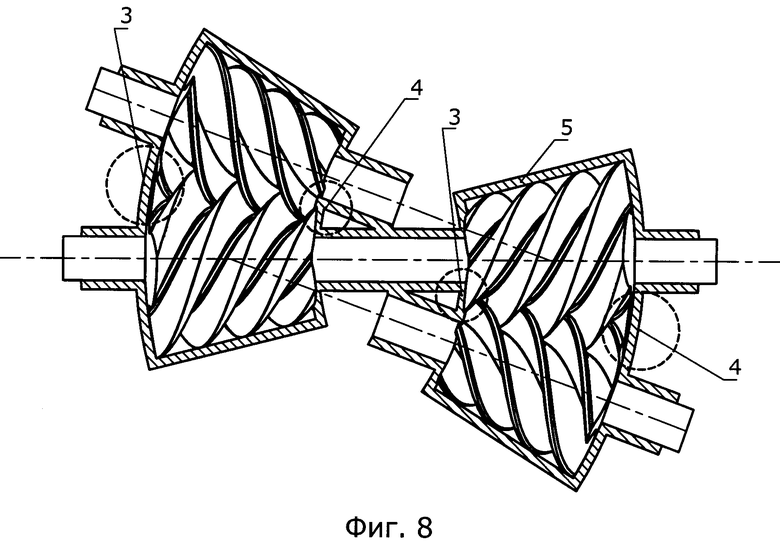

На Фиг.8 показана машина с двумя центральными роторами, установленными на одной общей оси, разноименные порты непосредственно примыкают к участкам внутренней сферической поверхности обеих пар роторов и корпуса.

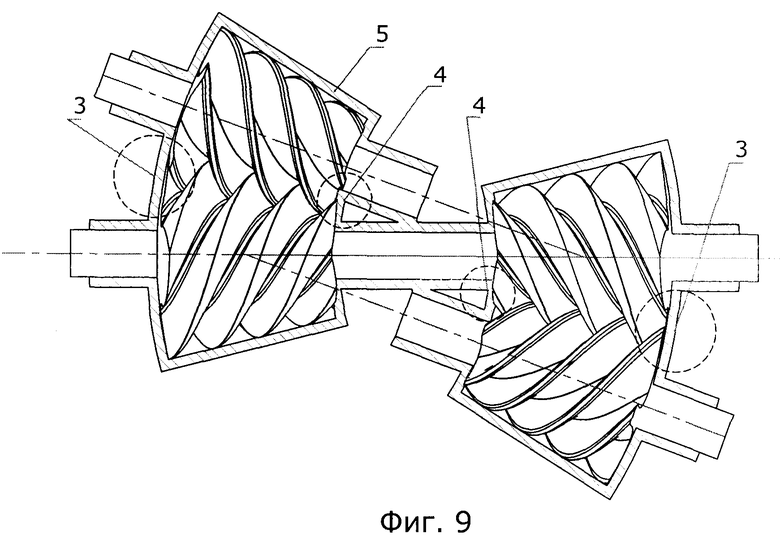

На Фиг.9 показана машина с двумя центральными роторами, установленными на одной общей оси, одноименные порты непосредственно примыкают к участкам внутренней сферической поверхности обеих пар роторов и корпуса.

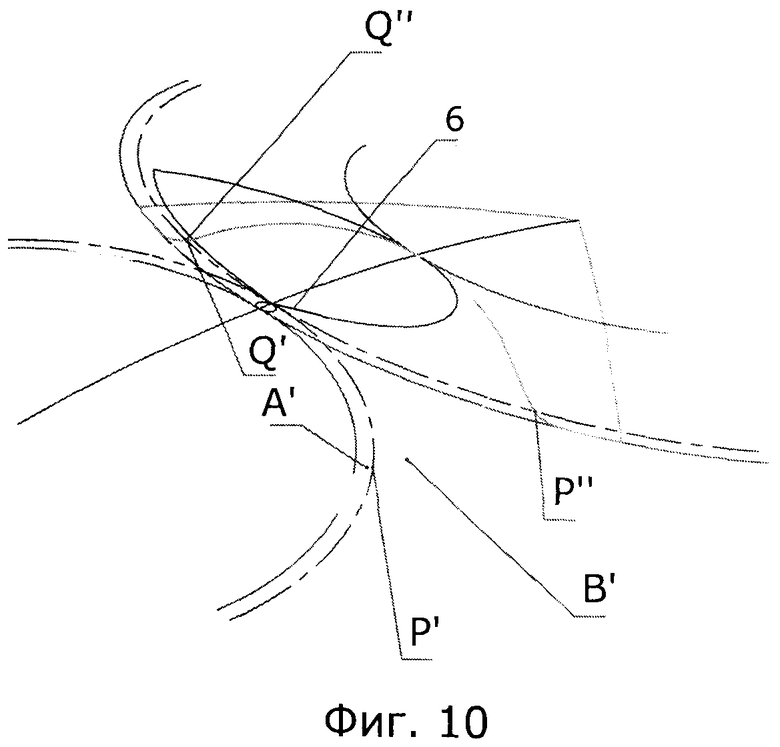

На Фиг.10 показана геометрия участка профиля зубьев центрального ротора в форме конической эвольвенты.

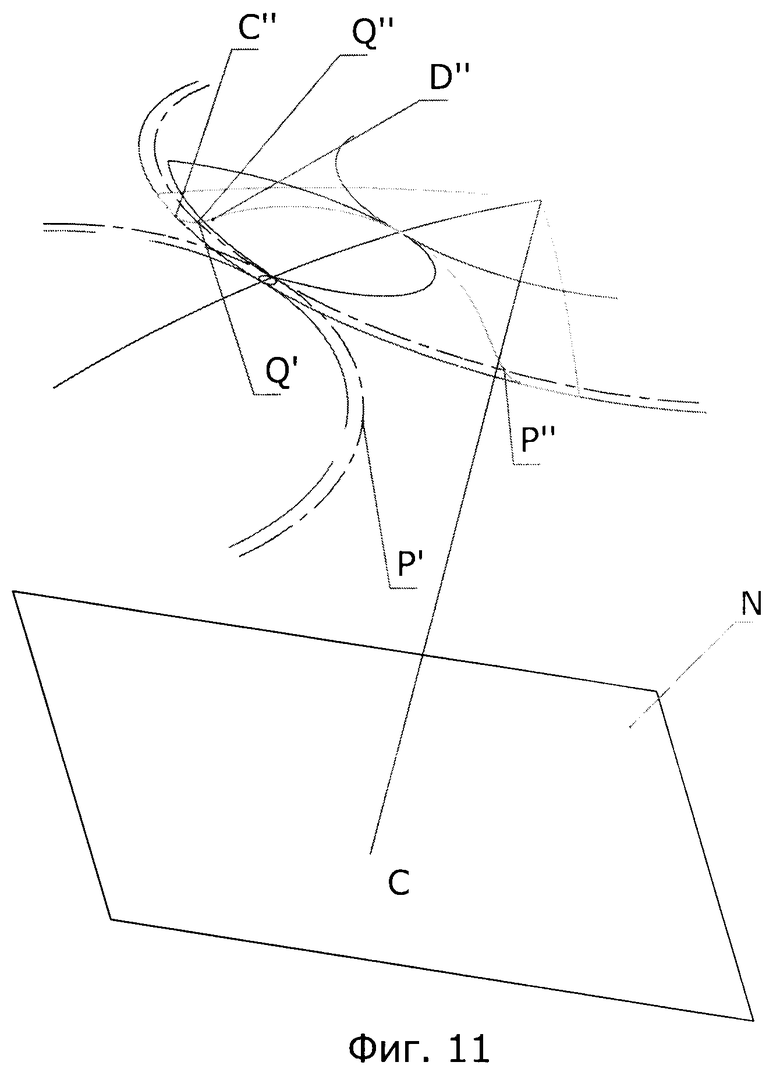

На Фиг.11 показана геометрия участка профиля бокового ротора, однозначно определенного его проекцией в плоскости, перпендикулярной оси вращения ротора.

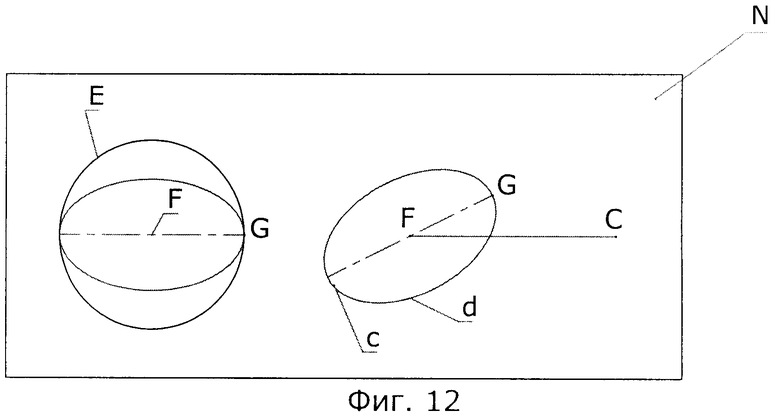

На Фиг.12 показана образующая окружность для построения эллипса в плоскости проецирования, перпендикулярной оси вращения бокового ротора.

Компрессор-экспандер содержит центральные роторы 1 и боковые роторы 2, в количестве не менее одного для каждого ротора, установленные в конических расточках корпуса 5 с возможностью вращения. Корпус 5 имеет полости впуска и выпуска рабочей среды, сообщающиеся с коническими расточками корпуса через порты впуска и выпуска - порты 3 и 4. Порты впуска обеспечивают соединение полости впуска с рабочей полостью внутри компрессора при увеличении объема названной рабочей полости. Порты выпуска обеспечивают соединение полости выпуска с рабочей полостью внутри компрессора при уменьшении объема названной рабочей полости. Роторы 1 и 2 находятся во взаимном зацеплении, линия контакта 10 разделяет поверхности корпуса 5 и роторов 1 и 2 на отдельные рабочие полости. Профили зубьев роторов 1 и 2 составлены из участков кривых, причем ножка и головка профиля зуба каждого из роторов граничат между собой в точках обкатывания роторов без скольжения, центральный ротор 1 имеет зубья, состоящие в основном из головки зуба выпуклой формы, а боковой ротор 2 имеет зубья, состоящие в основном из ножки зуба вогнутой формы. Оси вращения роторов 1 и 2 пересекаются в центральной точке C, профили зубьев в каждом сечении роторов сферой радиуса R с центром в точке C являются геометрически подобными между собой с коэффициентом масштабирования между любыми двумя сечениями сферами R1 и R2, равным отношению радиусов названных сферических сечений R1 и R2. Профиль каждого ротора повернут относительно оси вращения этого ротора на угол α, изменяющийся по закону конической винтовой линии с параметром H=dα/dR. Каждая точка P с координатами x, y, z профиля зуба ротора принадлежит конической поверхности с углом β0 между осью вращения и образующей конуса и одновременно лежит на конической винтовой линии с начальным углом α0. Для заданного радиуса сферического сечения R координаты x, y, z точки профиля ротора определяются из уравнений:

z=R·cos(β0);

r=R·sin(β0);

α=α0+R·H;

x=r·cos(α);

y=r·sin(α).

Параметр конической винтовой линии в каждом сечении ротора сферой с центром в точке C радиуса R параметр Н задан функцией от радиуса R. В частности, параметр может быть задан линейной функцией Н=K·R, где коэффициент K выбирается в диапазоне от 0,25 до 4.

Внутренние торцы роторов 1 и 2 и прилегающая поверхность корпуса выполнены в форме участков сферической поверхности радиуса R, с центром в точке C, а внешние торцы роторов 1 и 2 и прилегающая поверхность корпуса выполнены в форме участков сферической поверхности радиуса Re с центром в точке C. Два центральных ротора 1 установлены на общей оси навстречу внутренними сферическими поверхностями роторов, причем каждый из центральных роторов 1 зацепляется с парными ему боковыми роторами 2 в количестве не менее одного, оси вращения центральных 1 и парных им боковых 2 роторов расположены в плоскостях П, угол между плоскостями любой из пар П1 и П2 составляет от 0 до 60 градусов. С целью уменьшения зазоров в уплотнениях рабочих объемов машины каждый из центральных роторов 1 имеет один парный боковой ротор 2, причем оси вращения боковых роторов 2 расположены по разные стороны от оси вращения центральных роторов 1. При этом роторы 1 нагружены силами давления рабочей среды, частично уравновешивающими друг друга, что снижает силовые деформации роторов, закрепленных на одном валу. Поскольку по направлению к центральной точке С радиус вершин зубьев в поперечном сечении уменьшается, роторы 1 и 2 имеют снижение абсолютных величин термических деформаций в этом направлении.

С целью обеспечения большего сопротивления протечкам рабочей среды через щели в области высоких давлений внутри рабочей полости машины величины зазоров по всем линиям контакта поверхностей, образующих рабочие полости, назначаются переменными, предпочтительно с уменьшением по направлению от сферической поверхности радиуса Re к сферической поверхности радиуса Ri. Отдельные участки поверхностей зубьев роторов имеют канавки 11 в форме углублений, ориентированных протяженной частью канавок вдоль соответствующих участков линий контакта зубьев роторов при их взаимном зацеплении, причем плотность канавок на единицу поверхности ротора увеличивается по направлению от выпуклой сферической поверхности радиуса Re к вогнутой сферической поверхности радиуса сферы Ri. Канавки 11 могут быть выполнены, например, лучом лазера. Канавки могут быть выполнены в покрытии, нанесенном на основной материал роторов, например, покрытие может быть нанесено с помощью ионно-плазменного напыления порошковых материалов.

В любом сечении сферой с центром в точке C радиуса R участок A'-B' профиля центрального ротора 1, включающий точку P' обкатывания без скольжения зацепляющихся роторов друг по другу, выполнен кривой в форме конической эвольвенты, образованной пересечением сферы и конической эвольвентной поверхности. В частности, названный участок может быть выполнен без нанесения канавок 11 на соответствующие поверхности зацепляющихся зубьев. Участок 6 линии зацепления названного участка профиля А-В лежит в одной плоскости с полярной осью, проходящей через центральную точку C и полярную точку обкатывания профилей без скольжения, принадлежащую участку 6 линии зацепления, что однозначно определяет форму зацепляющихся кривых.

В любом сечении сферой с центром в точке C радиуса R участок профиля бокового ротора 2, примыкающий к вершине зуба и включающий точку Q'' обкатывания без скольжения зацепляющихся роторов друг по другу, выполнен таким образом, что форма названного участка определяется его проекцией в виде кривой c-d в плоском сечении N, перпендикулярном оси ротора 2, причем кривая c-d выполнена в форме дуги эллипса. Форма дуги эллипса c-d определяется как проекция окружности Е с центром в точке F, повернутой на угол от 5 до 30 градусов относительно оси FG, расположенной в плоскости проецирования N. Ось FG повернута относительно линии, соединяющей центр окружности F и центральную точку C, на угол от 0 до 50 градусов. В частности, названный участок может быть выполнен с канавками 11 на соответствующих участках поверхностей зацепляющихся зубьев.

Машина работает следующим образом. Когда машина работает как экспандер, т.е. давление рабочей среды внутри рабочих полостей уменьшается, при вращении роторов рабочая среда подается через порт впуска 3, непосредственно примыкающий к участку выпуклой сферической поверхности корпуса радиуса Ri, а отводится через порт выпуска 4, непосредственно примыкающий к участку вогнутой сферической поверхности корпуса радиуса Re. Когда машина работает как компрессор, т.е. давление рабочей среды внутри рабочих полостей увеличивается, при вращении роторов рабочая среда подается через порт впуска 3, непосредственно примыкающий к участку вогнутой сферической поверхности корпуса радиуса Re, а отводится через порт выпуска 4, непосредственно примыкающий к участку выпуклой сферической поверхности корпуса радиуса Ri. Когда машина одновременно работает как компрессор и как экспандер, при вращении роторов 1 и 2 рабочая среда экспандера подается через порт впуска 3, непосредственно примыкающий к внутренним торцам роторов экспандера, а рабочая среда компрессора отводится через порт 4 выпуска, непосредственно примыкающий к внутренним торцам роторов компрессора.

При вращении роторов давление рабочей среды в рабочих полостях машины изменяется при одновременном перемещении среды вдоль осей вращения роторов вследствие изменения объемов этих полостей. При перемещении рабочей полости от сферической поверхности Ri к сферической поверхности Re объем рабочих полостей увеличивается, а давление и температура рабочей среды в этих полостях уменьшается, и наоборот, при перемещении рабочей полости от сферической поверхности Re к сферической поверхности Ri объем рабочих полостей уменьшается, а давление и температура рабочей среды в этих полостях увеличивается. С повышением давления и температуры рабочей среды возрастают и силовые и термические деформации роторов 1 и 2 машины.

На величину протечек рабочей среды через уплотняющие щели влияет площадь щели, зависящая от зазора в щели и длины самой щели, а также параметр сопротивления протечкам в этой щели, учитывающий сопротивления по длине пути дросселирования газа в щели и местные сопротивления от внезапных расширений и сужений потока газа. За счет конической формы роторов длина уплотнительных щелей уменьшается при перемещении полости к центральной точке С пропорционально расстоянию участка щели до этой точки. В частности, для учета влияния переменной кривизны поверхностей роторов 1 и 2 с целью повышения сопротивления протечкам рабочей среды роторы машины могут иметь переменный осевой шаг конической винтовой линии. Для повышения сопротивления протечкам газа в щелях за счет роста местных сопротивлений от внезапных расширений и сужений потока на поверхность участков зубьев роторов нанесены канавки, причем плотность нанесения канавок на единицу поверхности возрастает по направлению к центральной точке C.

Высокое значение адиабатического КПД описанного компрессора-экспандера достигается за счет получения переменных геометрических параметров для уплотняющих щелей рабочих полостей машины, изменяющихся в осевом направлении поверхности роторов и сочетающихся с рабочим процессом этой винтовой машины. При этом обеспечивается лучшее уплотнение отдельных рабочих полостей в области высоких давлений и лучшая безопасность работы машины без заклинивания, поскольку конструкция обеспечивает возможность назначения переменных величин зазоров по линиям контакта. В частности, предпочтительным является уменьшение величины названных зазоров по направлению к центральной точке С, поскольку в этой области снижаются окружные скорости вершин зубьев роторов 1 и 2 относительно конических расточек корпуса 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВОЙ КОМПРЕССОР С КОНИЧЕСКИМИ РОТОРАМИ | 2011 |

|

RU2463482C1 |

| ВИНТОВОЙ НАГНЕТАТЕЛЬ | 2013 |

|

RU2551255C2 |

| РОТОРНАЯ ГИДРО-ПНЕВМОМАШИНА | 2015 |

|

RU2627753C2 |

| РОТОРНАЯ ВИНТОВАЯ МАШИНА | 2009 |

|

RU2448273C2 |

| РОТОРНАЯ ОБЪЁМНАЯ МАШИНА | 2018 |

|

RU2701306C1 |

| РОТОРНАЯ МАШИНА СО СМЕЩЕННЫМИ ВАЛАМИ | 2005 |

|

RU2285124C9 |

| Роторный компрессор с частичным сжатием | 1990 |

|

SU1767229A1 |

| РОТОРНАЯ МАШИНА | 1994 |

|

RU2056598C1 |

| Роторная машина объёмного действия с винтовыми коническими роторами | 2023 |

|

RU2807826C1 |

| СПОСОБ РАЗГРУЗКИ РАБОЧИХ ЭЛЕМЕНТОВ РОТОРНОЙ ОБЪЕМНОЙ МАШИНЫ (ВАРИАНТЫ) И РОТОРНАЯ ОБЪЕМНАЯ МАШИНА | 2004 |

|

RU2301345C2 |

Изобретение относится к машиностроению, преимущественно к компрессоростроению. Компрессор-экспандер представляет собой роторную зубчатую машину объемного принципа действия, подающую рабочую среду через порты впуска и выпуска 3 и 4 с повышением или понижением давления. Машина содержит корпус и установленные в расточках корпуса роторы с возможностью вращения в подшипниках. Оси вращения роторов 1 и 2 пересекаются в центральной точке С. Профили зубьев в каждом сечении роторов 1 и 2 сферой радиуса R с центром в точке С являются геометрически подобными между собой с коэффициентом масштабирования между любыми двумя сечениями, равным отношению радиусов названных сферических сечений. Профиль каждого ротора 1 и 2 повернут относительно оси вращения этого ротора на угол, изменяющийся по закону винтовой линии. Два центральных ротора установлены на общей оси навстречу внутренними сферическими поверхностями роторов, причем каждый из центральных роторов зацепляется с парными ему боковыми роторами в количестве не менее одного для частичного уравновешивания нагрузок. Зазоры в щелях между роторами 1 и 2 и корпусом 5 выполнены переменной величины, на поверхность участков профилей нанесены уплотняющие канавки с переменной плотностью нанесения по направлению к точке С для повышения КПД работы посредством уменьшения протечек рабочей среды. 10 з.п. ф-лы, 12 ил.

1. Компрессор-экспандер, содержащий корпус с выполненными в нем расточками и с установленными в расточках корпуса по меньшей мере одним центральным и по меньшей мере одним боковым роторами, роторы установлены с возможностью вращения в подшипниках, корпус имеет полости впуска и выпуска рабочей среды, сообщающиеся с расточками корпуса через порты впуска и выпуска, роторы имеют винтовые зубья, находящиеся во взаимном зацеплении и составленные из участков кривых, образующих профили зубьев, ножка и головка профиля зуба каждого из роторов граничат между собой в точках обкатывания роторов без скольжения, причем центральный ротор имеет зубья, состоящие в основном из головки зуба выпуклой формы, а боковой ротор имеет зубья, состоящие в основном из ножки зуба вогнутой формы, поверхности зубьев роторов и расточек корпуса выполнены таким образом, что между названными поверхностями образуются рабочие полости, а по линиям контакта зубьев роторов между собой и по линиям контакта вершин зубьев роторов по корпусу образуются переменные зазоры, при этом оси вращения центрального и бокового роторов пересекаются в центральной точке, внутренние торцы роторов и прилегающая поверхность корпуса выполнены в форме участков сферической поверхности радиуса Ri с центром в центральной точке, внешние торцы роторов и прилегающая поверхность корпуса выполнены в форме участков сферической поверхности радиуса Re с центром в центральной точке, порты впуска и выпуска рабочей среды непосредственно примыкают к сферическим участкам поверхности корпуса, отличающийся тем, что профили зубьев роторов в каждом сферическом сечении радиуса R с центром в центральной точке являются геометрически подобными между собой с коэффициентом масштабирования между любыми двумя сечениями R1 и R2, равным отношению радиусов названных сферических сечений R1 и R2, профиль каждого ротора повернут относительно оси вращения этого ротора на угол α, изменяющийся по закону конической винтовой линии с параметром H=dα/dR, параметр H задан функцией от радиуса R сферического сечения, отдельные участки поверхностей зубьев роторов имеют канавки в форме углублений, ориентированных протяженной частью канавок вдоль соответствующих участков линий контакта зубьев роторов при их взаимном зацеплении, причем плотность канавок на единицу поверхности ротора увеличивается по направлению от сферической поверхности радиуса Rе к сферической поверхности радиуса Ri, в любом сферическом сечении радиуса R с центром в центральной точке участок А'-В' профиля центрального ротора, включающий точку P' обкатывания без скольжения зацепляющихся роторов друг по другу, выполнен кривой в форме конической эвольвенты, в любом сферическом сечении радиуса R с центром в центральной точке участок профиля бокового ротора C'' - D'', примыкающий к вершине зуба и включающий точку Q'' обкатывания без скольжения зацепляющихся роторов друг по другу, задан кривой c-d, являющейся проекцией названного участка C''-D'' на плоскость N, перпендикулярную оси бокового ротора, причем кривая c-d выполнена в форме дуги эллипса.

2. Компрессор-экспандер по п.1, отличающийся тем, что параметр конической винтовой линии в каждом сферическом сечении R ротора с центром в центральной точке изменяется по линейному закону H=K·R, причем коэффициент K выбирается в диапазоне от 0,25 до 4.

3. Компрессор-экспандер по п.1, отличающийся тем, что при вращении роторов рабочая среда подается через порт впуска, непосредственно примыкающий к участку внутренней сферической поверхности корпуса радиуса Ri, а отводится через порт выпуска, непосредственно примыкающий к участку внешней сферической поверхности корпуса радиуса Re, при этом давление рабочей среды уменьшается, машина работает как экспандер.

4. Компрессор-экспандер по п.1, отличающийся тем, что при вращении роторов рабочая среда подается через порт впуска, непосредственно примыкающий к участку внешней сферической поверхности корпуса радиуса Re, a отводится через порт выпуска, непосредственно примыкающий к участку внутренней сферической поверхности корпуса радиуса Ri, при этом давление рабочей среды увеличивается, машина работает как компрессор.

5. Компрессор-экспандер по п.1, отличающийся тем, что два центральных ротора установлены на общей оси навстречу внутренними сферическими поверхностями роторов, причем каждый из центральных роторов зацепляется с парными ему боковыми роторами в количестве не менее одного, а оси вращения центральных и парных им боковых роторов расположены в плоскостях П, угол между плоскостями любой из пар П1 и П2 составляет от 0 до 60°.

6. Компрессор-экспандер по п.5, отличающийся тем, что каждый из центральных роторов имеет один парный боковой ротор, причем оси вращения боковых роторов расположены по разные стороны от оси вращения центральных роторов.

7. Компрессор-экспандер по п.1, отличающийся тем, что канавки выполнены лучом лазера.

8. Компрессор-экспандер по п.7, отличающийся тем, что канавки выполнены в покрытии, нанесенном на основной материал роторов.

9. Компрессор-экспандер по п.1, отличающийся тем, что форма дуги эллипса кривой c-d определяется как проекция окружности Е с центром в точке F, повернутой на угол от 5 до 30° относительно оси FG, расположенной в плоскости проецирования N, а ось FG повернута относительно линии, соединяющей центр окружности F и центральную точку, на угол от 0 до 50°.

10. Компрессор-экспандер по п.1, отличающийся тем, что участок А'-В' профиля центрального ротора выполнен без нанесения канавок на соответствующие участки поверхности зацепляющихся зубьев.

11. Компрессор-экспандер по п.1, отличающийся тем, что участок С'' - D'' профиля бокового ротора выполнен с нанесением канавок на соответствующие участки поверхности зацепляющихся зубьев.

| Способ регулирования натяжения нитей основы | 1979 |

|

SU981482A1 |

| Винтовые конические роторы компрессора, способ чистовой обработки циклоидальных участков профиля винтовых конических сопрягаемых роторов компрессора и устройство для его осуществления | 1988 |

|

SU1590661A1 |

| US 3116871 A, 07.01.1964 | |||

| DE 2879682 A, 23.06.2006 | |||

| JP 4103894 A, 06.04.1992. | |||

Авторы

Даты

2009-11-10—Публикация

2007-04-13—Подача