Изобретение относится к электротехнике и может быть использовано при изготовлении нагревательных элементов для местного обогрева в технических и бытовых условиях.

Известен композиционный резистивный материал [1] содержащий токопроводящую фазу на основе технического углерода, порошкообразную окись цинка и связующее на основе каучука с вулканизирующей системой, причем в качестве связующего использован высокотемпературный каучук, например бутилкаучук, в качестве вулканизирующей системы n-трет-алкилформальдегидная смола, хлоропреновый каучук, гексахлор-параксилол, а в качестве наполнителя двуокись кремния и дополнительно баритовый концентрат.

Использование в качестве связующего бутилкаучука БК-2045 в количестве 30-50% не позволяет добиться равномерного состава компонентов по всей площади материала, стабильности электрического сопротивления и нагрева при низких температурах.

Наиболее близким по технической сущности к заявляемому (прототипом) является композиционный резистивный материал [2] включающий токопроводящую фазу на основе технического углерода, оксида цинка, баритового концентрата и связующее с вулканизирующей системой на основе бутилкаучука, хлоропренового каучука, стеарина, гексахлор-n-ксилола и n-трет-алкилформальдегидной смолы, причем он дополнительно содержит двуоксид кремния и мелкодисперсный селен. В этой композиции в качестве связующего использован бутилкаучук БК-2045 в количестве 30-50%

В этом композиционном резистивном материале использован в качестве связующего высокотемпературный бутилкаучук БК-2045, который по своим физико-механическим показателям не позволяет получить равномерного распределения технического углерода по всему объему электропроводящего слоя. Поэтому в готовом изделии появляются места локального перегрева, что не позволяет добиться равномерного нагрева по всей площади электрообогревателя в диапазоне температур 25±0,4 40±0,4оС и, кроме того, приводит к значительному сокращению срока службы электронагревателя. Недостатком этого материала является и то, что бутилкаучук БК-2045 является дорогостоящим и дефицитным компонентом.

Изобретением решается задача создания такого композиционного резистивного материала, который бы при использовании его в электронагревателях для бытовых условий с интервалом температур 25±0,4 40±0,4оС обеспечивал минимальное отклонение температуры нагрева от заданной по всей площади, не содержал дорогостоящих компонентов, позволил бы в промышленных условиях обеспечить равномерное распределение в нем технического углерода и значительно снизить себестоимость готового изделия.

Поставленная задача решается тем, что композиционный резистивный материал, включающий токопроводящую фазу на основе технического углерода, оксида цинка, баритового концентрата и связующее с вулканизирующей системой на основе бутилкаучука, хлоропренового каучука, стеарина, гексахлор-n-ксилола и n-трет-алкилформальдегидной смолы, согласно изобретению дополнительно содержит стабилойл, а в качестве связующего промышленный бутилкаучук при следующем соотношении компонентов, мас. Бутилкаучук 51,00-55,00 Хлоропреновый каучук 2,56-2,73 Оксид цинка 1,54-1,64 Стеарин 1,54-1,64 Технический углерод 21,17-28,04 Баритовый концентрат 7,75-8,10 Гексахлор-n-ксилол n-трет-алкилфенол- формальдегидная смола 5,75-7,10 Стабилойл 1,60-2,10

Предлагаемый композиционный резистивный материал для электрообогревателей, используемых для местного обогрева в технических и бытовых условиях, получают следующим образом.

В резиносмеситель загружают в указанной пропорции промышленный бутилкаучук БК-1675, хлоропреновый каучук БНК, стеарин, порошкообразный технический углерод П-324 (ПМ-75), оксид цинка БЦО-М, баритовый концентрат и стабилойл. Ингредиенты перемешивают в течение 6-7 мин при температуре 100-120оС. Полученную таким образом маточную смесь охлаждают и выдерживают в течение 6-10 ч при температуре 15-30оС. Затем производят повторное перемешивание смеси с порошкообразной n-трет-алкилфенолформальдегидной смолой Амберол SР-1045 и гексахлор-n-ксилолом на вальцах при температуре 60-80оС в течение 18 мин. Далее смесь вулканизируют при температуре 180±1оС в течение 45 мин и давлении 13-15 МПа. Для приготовления смеси может быть использован технический углерод и других марок, например ПМ-50 или ПМ-100.

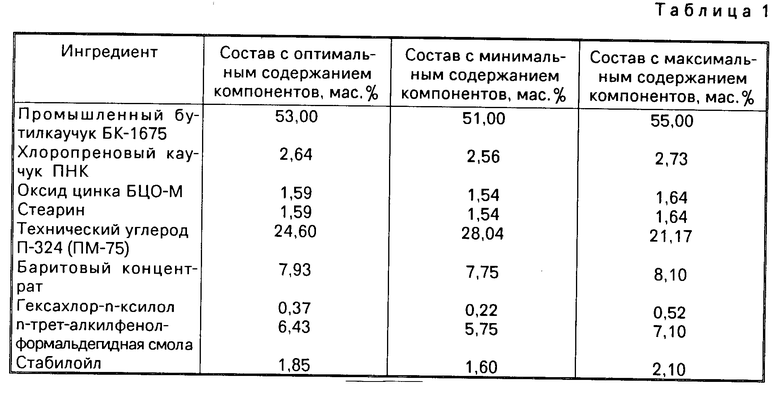

По указанной технологии готовят три состава электропроводных смесей: с оптимальным, минимальным и максимальным содержанием компонентов (см. табл.1) и изготовляют из них электрообогреватели.

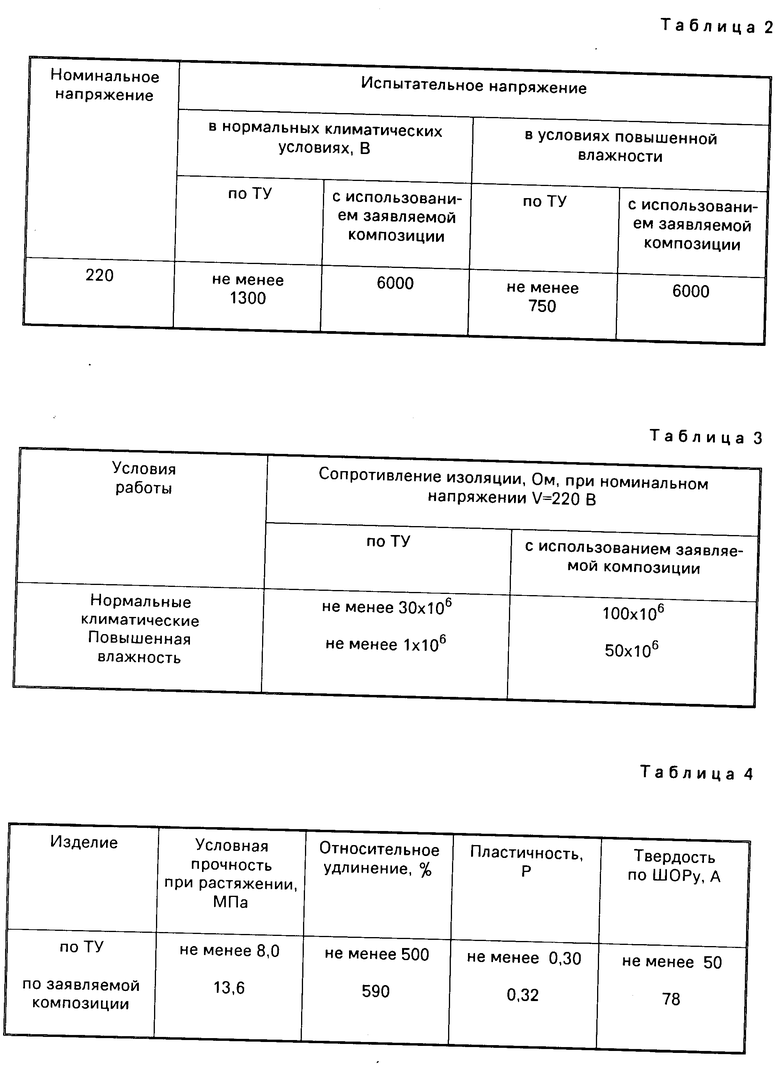

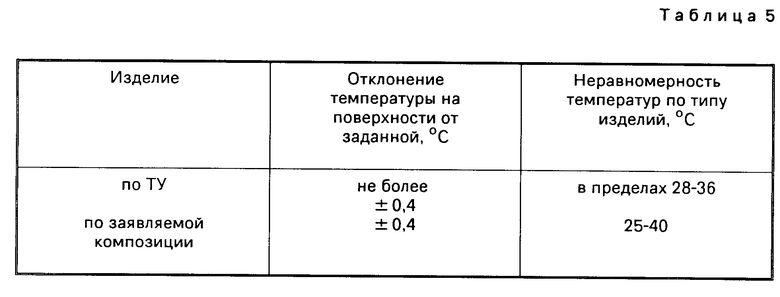

Результаты испытаний электрообогревателей с использованием заявляемой композиции приведены в табл.2-5.

По ТУ 38.305-022-91 изоляция электрообогревателей в холодном состоянии должна выдерживать без пробоя или поверхностного разряда в течение 1 мин напряжение, указанное в табл.2.

Сопротивление изоляции электрообогревателей в холодном состоянии для номинальных значений напряжения указано в табл.3.

Физико-механические свойства резин приведены в табл.4.

Температура на поверхности изделия приведена в табл.5.

Данные табл.2-5 показывают, что готовые электрообогреватели, полученные по заявляемому составу, полностью удовлетворяют техническим условиям для данного вида изделий. Электрообогреватели для бытовых условий обеспечивают поддержание температур по всей площади в пределах 25-40оС с отклонением от заданной в пределах до ±0,4оС.

Введение в композицию стабилойла позволило использовать в качестве связующего промышленный бутилкаучук БК-1675 и добиться однородности состава технического углерода в смеси при процентном соотношении стабилойла 1,60-2,10 мас.

Испытания показали, что при уменьшении процентного соотношения стабилойла равномерного распределения технического углерода в композиции не происходит, а его увеличение приводит при вулканизации к нарушению технологического регламента и готовое изделие по своим физико-механическим свойствам не соответствует техническим требованиям.

При увеличении содержания промышленного бутилкаучука более 55 мас. и при уменьшении технического углерода менее 21 мас. невозможно добиться в электрообогревателях равномерного нагрева по всей площади в диапазоне температур 25±0,4 40±0,4оС, так как равномерного распределения компонентов в смеси не происходит.

Уменьшение в композиционном материале процентного соотношения промышленного бутилкаучука БК-1675 ниже 51 мас. приводит к повышению электропроводности готового изделия и невозможности поддержания температуры нагрева в указанных пределах с абсолютной погрешностью ±0,4оС.

Предлагаемый композиционный резистивный материал позволяет за счет введения в состав стабилойла использовать в качестве связующего промышленный бутилкаучук БК-1675, в производственных условиях обеспечить равномерное распределение в смеси технического углерода и тем самым в зависимости от назначения добиться минимального отклонения температуры нагрева от заданной по всей площади готового изделия в пределах ±0,4оС в диапазоне температур 25-40оС. Кроме того, заявляемая композиция не содержит дорогостоящих компонентов, что позволяет значительно снизить себестоимость готового изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЭЛЕКТРОДНОГО КОМПОЗИЦИОННОГО ЭЛЕКТРООБОГРЕВАТЕЛЯ | 2011 |

|

RU2476033C1 |

| КОМПОЗИЦИОННЫЙ РЕЗИСТИВНЫЙ САМОРЕГУЛИРУЮЩИЙСЯ НАГРЕВАТЕЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2237302C2 |

| КОМПОЗИЦИОННЫЙ РЕЗИСТИВНЫЙ МАТЕРИАЛ | 2008 |

|

RU2364967C1 |

| Композиционный резистивный материал | 1981 |

|

SU993340A1 |

| КОМПОЗИЦИОННЫЙ ГИБКИЙ ЭЛЕКТРООБОГРЕВАТЕЛЬ | 2000 |

|

RU2191486C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2019 |

|

RU2692237C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЛЬДА С ВОДОСТОКОВ КРЫШ ЗДАНИЙ И СООРУЖЕНИЙ | 2002 |

|

RU2209904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО КОМПОЗИЦИОННОГО ЭЛЕКТРООБОГРЕВАТЕЛЯ | 1993 |

|

RU2075836C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2653850C2 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ НА ЕЕ ОСНОВЕ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358627C2 |

Изобретение относится к электротехнике, в частности к композиционным резистивным материалам, и может быть использовано при изготовлении нагревательных элементов.Сущность изобретения: композиционный резистивный материал, содержащий токопроводящую фазу на основе технического углерода, оксида цинка, баритового концентрата и связующее на основе бутилкаучука с вулканизирующей системой на основе хлоропренового каучука, стеарина, гексахлор-n-ксилола и n-трет-алкилформальдегидной смолы, дополнительно содержит стабилойл, при этом в качестве связующего использован промышленный бутилкаучук, а в качестве смолы-n-трет -алкилфенолформальдегидная смола при следующем соотношении компонентов, мас.%: промышленный бутилкаучук 51-55, хлоропреновый каучук 2,56 - 2,73, оксид цинка 1,54 - 1,64, стеарин 1,54 - 1,64, технический углерод 21,17 - 28,04, баритовый концентрат 7,75 - 8,10, гексахлор-n-ксилол 0,22 - 0,52, n-трет-алкилфенолформальдегидная смола 5,75 - 7,10, стабилойл 1,60 - 2,10. Композиционный резистивный материал обеспечивает минимальное отклонение температуры нагрева от заданной по всей площади готового изделия в пределах 0,4°С в диапазоне температур 25 - 40°С и позволяет значительно снизить себестоимость готового изделия. 5 табл.

КОМПОЗИЦИОННЫЙ РЕЗИСТИВНЫЙ МАТЕРИАЛ, включающий токопроводящую фазу на основе технического углерода, оксида цинка, баритового концентрата и связующее на основе бутилкаучука с вулканизирующей системой на основе хлоропренового каучука, стеарина, гексахлор-п-ксилола и п-трет-алкилформальдегидной смолы, отличающийся тем, что он дополнительно содержит стабилойл, причем в качестве связующего на основе бутилкаучука использован промышленный бутилкаучук, а в качестве смолы п-трет-алкилфенолформальдегидная смола при следующем соотношении компонентов, мас.

Промышленный бутилкаучук 51 55

Хлоропреновый каучук 2,56 2,73

Оксид цинка 1,54 1,64

Стеарин 1,54 1,64

Технический углерод 21,17 28,04

Баритовый концентрат 7,75 8,10

Гексахлор-п-ксилол 0,22 0,52

п-трет-Алкил-фенолформальдегидная смола 5,75 7,10

Стабилойл 1,6 2,1

| Композиционный резистивный материал | 1981 |

|

SU993340A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-19—Публикация

1993-03-02—Подача