Изобретение относится к резиновым смесям на основе бутилового и хлоропренового каучуков и может применяться для производства вулканизационных диафрагм, используемых при производстве автомобильных шин.

На дату представления заявочных материалов существует реальная проблема по качеству резиновых смесей, используемых в производстве вулканизационных диафрагм. Указанная проблема сводится (преимущественно) к тому, что существующие на дату подачи заявки резиновые смеси характеризуются низкой стойкостью к тепловому старению.

Известно изобретение по патенту №RU 2365606 (опубл. 27.08.09 г. ). Сущностью является резиновая смесь для производства диафрагм форматоров-вулканизаторов, включающая бутилкаучук, хлоропреновый каучук и хлорсодержащий этилен-пропилен-диеновый наполненный каучук, полученный смешением этилен-пропилен-диенового каучука и хлорсодержащего углеводорода общей формулы Сn⋅Н(2n+2)-х Сlх, где n=10-30, х=7-24 при температуре 80-150°С в присутствии коллоидной двуокиси кремния, вводимой в смесь в процессе их смешения, а также резиновая смесь содержит в расчете на 100 мас. ч. смеси каучуков стеариновую кислоту, оксид цинка, технический углерод, минеральное масло «стабилойл» и фенолформальдегидную смолу «амберол 137» при следующем соотношении компонентов резиновой смеси, мас. ч.:

Таким образом, изобретение в целом сводится к тому, что известная резиновая смесь для изготовления вулканизационных диафрагм на основе бутилового, хлоропренового и хлорсодержащего этилен-пропилен-диенового наполненного каучука, полученного смешением этилен-пропилен-диенового каучука и хлорсодержащего углеводорода общей формулы СnН(2n+2)-х Сlх, (где n=10-30, х=7-24).

Недостатками известного технического решения является то, что изобретение обладает низкой стойкостью к тепловому старению. Указанный недостаток характеризуются особенностями состава резиновой смеси.

Известно изобретение по заявке №RU 94038068 (опубл. 20.08.1996 г. ). Сущностью известного технического решения является резиновая смесь для изготовления диафрагм форматора-вулканизатора на основе насыщенного каучука с применением неизбежно образующихся в производстве вулканизованных отходов - изношенных бутиловых диафрагм, переработанных в регенерат, а также резиновая смесь содержит в расчете на 100 мас. ч. смеси каучуков белила цинковые, фенолформальдегидную смолу «амберол 137», гексол ЗВ, стеарин, минеральное масло «стабилойл-18», технический углерод марки П234 при следующем соотношении компонентов резиновой смеси, мас. ч.:

Таким образом, изобретение в целом сводится к тому, что при получении известной резиновой смеси в качестве регенерата используют изношенные вулканизационные бутиловые диафрагмы, которые последовательно измельчают на дисковых ножах, обрабатывают на дробильных вальцах путем 8-10 кратного пропуска, далее обрабатывают на размольных вальцах с зазором между валками 0,2-0,3 мм до получения однородной резиновой массы. Измельченную массу - регенерат вводят в количестве 5-80 мас. ч. на 100 мас. ч. каучука, кроме того, охлаждение валков размольных вальцов производят подогретой водой с температурой 30-50°С.

Недостатками известного технического решения является то, что изобретение обладают низкой стойкостью к тепловому старению, а изготовленные из данной резиновой смеси диафрагмы - низкой работоспособностью под нагрузкой в условиях высоких температур.

Наиболее близкой к заявляемому техническому решению по совокупности существенных признаков и назначению является изобретение по патенту №RU 2091410. Сущность изобретения сводится к получению резиновой смеси на основе бутилового каучука с применением твердого окисленного нефтебитума с температурой размягчения не ниже 130°С вместо жидких пластификаторов, а также содержащая в расчете на 100 мас. ч. смеси каучуков смолу амберол Т-137, оксид цинка, стеариновую кислоту, модификатор гексол ЗВИ при следующем соотношении компонентов резиновой смеси, мас. ч.:

Таким образом, изобретение в целом сводится к тому, что известная резиновая смесь для изготовления вулканизационных диафрагм на основе бутилкаучука, содержащая вулканизующий агент

фенолформальдегидную смолу амберол, оксид цинка, стеариновую кислоту, мягчитель, технический углерод, модификатор на основе гексахлорпараксилолагексол ЗВИ, содержит в качестве мягчителя твердый окисленный нефтебитум с температурой размягчения не ниже 130°С.

Недостатками известного технического решения является то, что изобретение обладает низкой стойкостью к тепловому старению, указанный недостаток связан с особенностями состава.

Задачей заявленного технического решения является разработка резиновой смеси для изготовления вулканизационных диафрагм с высокой стойкостью к тепловому старению, обеспечивающей длительную работоспособность диафрагм под нагрузкой в условиях высокой температуры.

Сущностью заявленного технического решения является резиновая смесь, содержащая комбинацию бутилового и хлоропренового каучуков, технический углерод, пластификатор, активатор вулканизации, противостаритель, смолу алкилфенолформальдегидную при следующем соотношении компонентов в мас. %: бутиловый каучук 40÷60, хлоропреновый каучук 1,5÷15, технический углерод 25÷45, пластификатор 2÷8, активатор вулканизации 2÷5, противостаритель 1÷3, смолу алкилфенолформальдегидную 3÷6 позволяет улучшить упруго-прочностные известными и ранее применяемыми резиновыми смесями для изготовления вулканизационных диафрагм.

Резиновую смесь изготавливают в резиносмесителе с последующей обработкой на вальцах или экструдере.

Заявителем, опытным путем установлено процентное соотношение интервалов содержания ингредиентов, что позволило достичь заявленных технических результатов, а именно - заявленным техническим решением обеспечивается возможность повышения работоспособности вулканизационных диафрагм под нагрузкой в условиях высокой температуры, в мас. %:

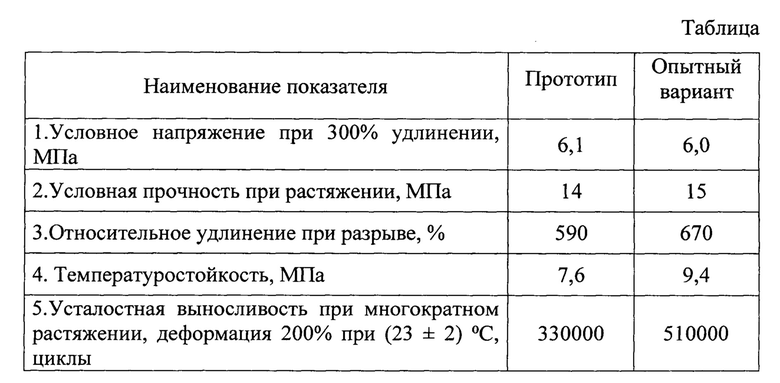

Далее представлена Таблица сравнения свойств резиновых смесей по прототипу и заявленному техническому решению.

Анализ представленной таблицы позволяет сделать следующие выводы: при сохранении показателя условного напряжения при 300% удлинении на одном уровне

- прочность при растяжении заявленного технического решения на 7% превосходит аналогичный показатель прототипа;

- показатель относительного удлинения превосходит показатель прототипа на 13%;

- показатель стойкости к тепловому старению превосходит показатель прототипа на 23%;

- показатель усталостной выносливости при многократном растяжении превосходит данный показатель прототипа на 54%.

Результаты исследований свойств резиновой смеси по настоящему изобретению подтверждают достижение заявленного технического результата, а именно применения ее для изготовления вулканизационных диафрагм с высокой стойкостью к тепловому старению, обеспечивающей длительную работоспособность диафрагм под нагрузкой в условиях высокой температуры.

Резиновая смесь изготавливается на стандартном оборудовании по стандартной технологии.

Основываясь на изложенном, возможно сделать вывод о том, что заявленное техническое решение соответствует критериям «новизна», «изобретательский уровень» и «промышленная применимость», предъявляемые к изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2091410C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВУЛКАНИЗАЦИОННЫХ ДИАФРАГМ | 1994 |

|

RU2079522C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2653850C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ДИАФРАГМ ФОРМАТОРОВ-ВУЛКАНИЗАТОРОВ | 2008 |

|

RU2365606C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| Резиновая смесь | 2023 |

|

RU2839306C1 |

| КОМПОЗИЦИОННЫЙ РЕЗИСТИВНЫЙ МАТЕРИАЛ | 1993 |

|

RU2037895C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2122551C1 |

| Резиновая смесь для диафрагм | 1983 |

|

SU1199772A1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ НА ЕЕ ОСНОВЕ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358627C2 |

Изобретение относится к резиновым смесям на основе бутилового и хлоропренового каучуков и может применяться для производства вулканизационных диафрагм. Резиновая смесь содержит бутиловый каучук, хлоропреновый каучук, технический углерод, пластификатор, активатор вулканизации, противостаритель, смолу алкилфенолформальдегидную. Резиновая смесь обладает высокой стойкостью к тепловому старению, обеспечивает длительную работоспособность диафрагм под нагрузкой в условиях высокой температуры. 1 табл., 2 пр.

Резиновая смесь для изготовления вулканизационных диафрагм отличающаяся тем, что содержит бутиловый каучук, технический углерод, пластификатор, активатор вулканизации, противостаритель, смолу алкилфенолформальдегидную, отличающееся тем, что дополнительно содержит хлоропреновый каучук, при следующем соотношении компонентов в мас.%:

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2091410C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ДИАФРАГМ ФОРМАТОРОВ-ВУЛКАНИЗАТОРОВ | 2008 |

|

RU2365606C1 |

| RU 94038068 А1, 20.08.1996 | |||

| JP 10130441 А, 19.05.1998 | |||

| Резиновая смесь | 1989 |

|

SU1726482A1 |

| CN 103012978 A, 03.04.2013. | |||

Авторы

Даты

2019-06-24—Публикация

2019-03-06—Подача