() КОМПОЗИЦИОННЫЙ РЕЗИСТИВНЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ РЕЗИСТИВНЫЙ МАТЕРИАЛ | 1993 |

|

RU2037895C1 |

| КОМПОЗИЦИОННЫЙ РЕЗИСТИВНЫЙ САМОРЕГУЛИРУЮЩИЙСЯ НАГРЕВАТЕЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2237302C2 |

| КОМПОЗИЦИОННЫЙ РЕЗИСТИВНЫЙ МАТЕРИАЛ | 2008 |

|

RU2364967C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЭЛЕКТРОДНОГО КОМПОЗИЦИОННОГО ЭЛЕКТРООБОГРЕВАТЕЛЯ | 2011 |

|

RU2476033C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2019 |

|

RU2692237C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ДИАФРАГМ ФОРМАТОРОВ-ВУЛКАНИЗАТОРОВ | 2008 |

|

RU2365606C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИТУМНО-КАУЧУКОВОЙ МАСТИКИ | 1998 |

|

RU2139904C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2010 |

|

RU2444694C1 |

| Резиновая смесь на основе хлоропренового и изопренового каучуков и способ ее изготовления | 1983 |

|

SU1298219A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2014 |

|

RU2553908C1 |

1

Изобретение относится к электротехнике и может быть использовано для изготовления электронагревателей, объемных резисторов, заземлителей.

Известен резистивный композиционный материал, содержащий технический углерод, порошкоо азный оксид металла и жидкое стекло в качестве связующего | .,Q

Недостатки указанного материвла - малая механическая прочность и ; высокая сыпучесть.

Наиболее близким к предлагаемому по технической сущности является ком-,5 позиционный материал, содержащий . технический углерод, оксид цинка, оксид кремния, баритовый концентрат и связующее на основе каучука с вулканизирующей системой Г- 1.20

Недостатками известного материала являются малая техническая прочность и низкий ТКС при температуре выше 130Ч.

Цель изобретения - повышение стабильности и обеспечение регулирования электрофизических характеристик, повышение механической прочности материала.

Поставленная цель достигается тем, НТО композиционный резистивный материал, содержащий токопроводящую фазу на основе техническо р углерода, оксида цинка, двуоксида кремния, баритового концентрата и связующее с вулканизирующей системой на основе бутилкаучука и хлоропренового каучука, стеарина, гексахлор-п-ксилола, п-трет-алкил-фенолформальдегидной смолы, дополнительно содержит мелкодисперсный селен при следующем количественном отношении компонентов, вес. %:

30-ЬО

Бутилкаучук Хлоропреновый

2,60-2,65 каучук l,48-i4,00 Оксид цинка

Двуоксид кремния о,OJ-38,38 Стеарин1,5б-1,ЬО

Технический

0,01-ЬО,0

углерод Баритовый кони,01-8,84 центрат Гексахлор-п-кси0,26-0,40

ЛОЛ

п-трет-алкилфенолформал ьде,50-Ь,70 гидная смола Мелкодисперсный 0,01-10,и селен

Предлагаемый композиционный резитивный материал для резистрров следующим образом.

В резиносмеситель загружают в указанной пропорции бутилкаучук БК-20 5, хлоропреновый каучук ПНК, стеарин и порошкообразные технический углерод ПЮ-100В, окись цинка БЦО-М, баритовый концентрат и двуокись кремни; БС-120. Ингредиенты перемешивают в течение 11 мин,при 150-1 Во®С. Полученную таким образом смесь охлаждают и вылеживают в течение 6-10 ч, при 15-30 С. Затем производят перемешивание смеси с .порошкообразной п-трет-алкил-фенолфррмальдегидной смолой Амберол St-137. гексахлор-п-ксилолом и дисперсным селеном на вальцах при Ь0г80 С в течение 18 мин. Из смеси вулканизуют резисторы при 170-1:: 0 С в течение 20-АО мин и давлении 17-25 МПа.

По указанной технологии готовят три состава смесей с минимальным, оптимальным и максимальным содержанием компонентов и изготовляют из ни резисторы.

Состав 1

ИнгредиентСодержание, вес

Бутилкаучук43,00

Хлоропреновый

каучук.2,60

Оксид цинка2,00

Стеарин1,60

Техуглерод30,00

Баритовый концентрат5,60 Гексахлор-пксилол0,20

п-трет-алкилфенолформапь,70 дегидная смола .00 Двуоксид кремния Мелкодисперсный селен5,30

Минимальное и максимальное содержание селена в резистивном материале 0,01 и 10% соответственно. В этих случаях материал имеет следующее количественное содержание входящих в него компонентов, вес. :

Состав 2Состав 3

Бутилкаучук 50,0030,00

Хлоропрено вый каучук 2,602,б5

Оксид цинка 1 ,,3

Стеарин1,5б1,60

.Техуглерод 0,0145,00

Баритовый

5концентрат 0,01и, 00

Гексахлор-п- ,

-ксилол0,260,40

п-трет-алкил-

фенолформаль0дегидная смола. 5,,00

Двуоксид кремния38,370,01 Мелкодисперс ный селен 0,01 10,00

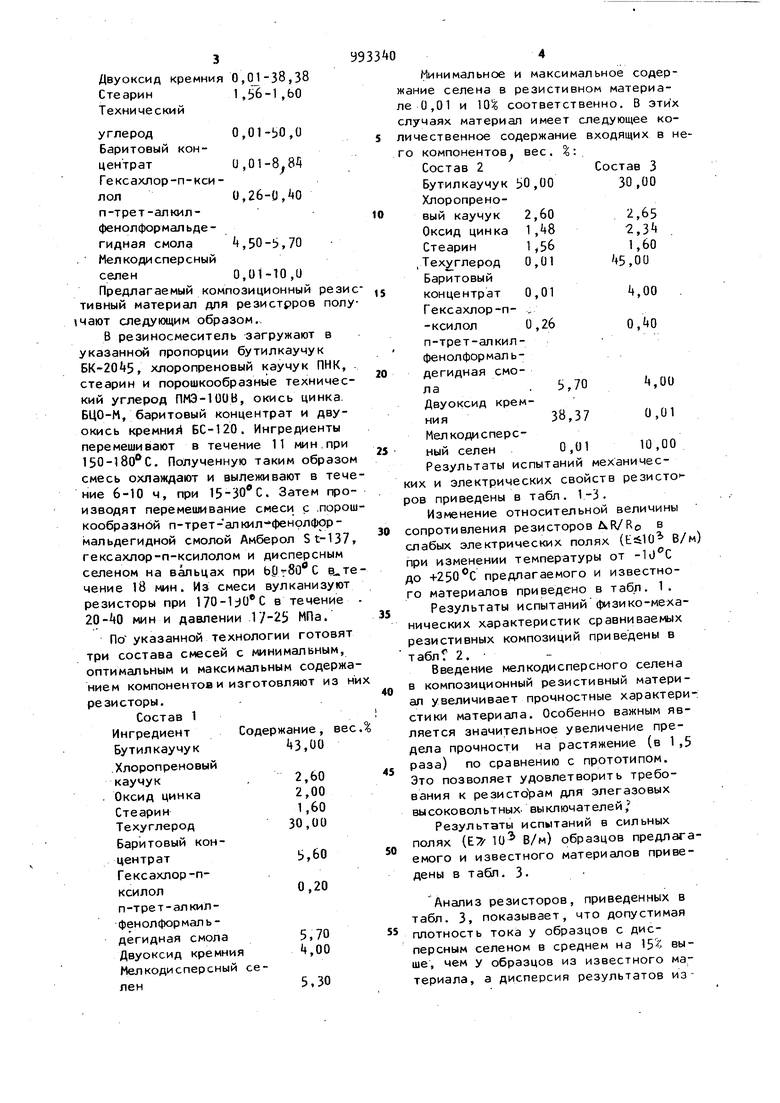

Результаты испытаний механических и электрических свойств резисто ров приведены в табл. 1-3.

Изменение относительной величины сопротивления резисторов ikR/Rо в

слабых электрических полях ( В/м) при изменении температуры от -Id С до предлагаемого и известного материалов приведено в табл. 1.

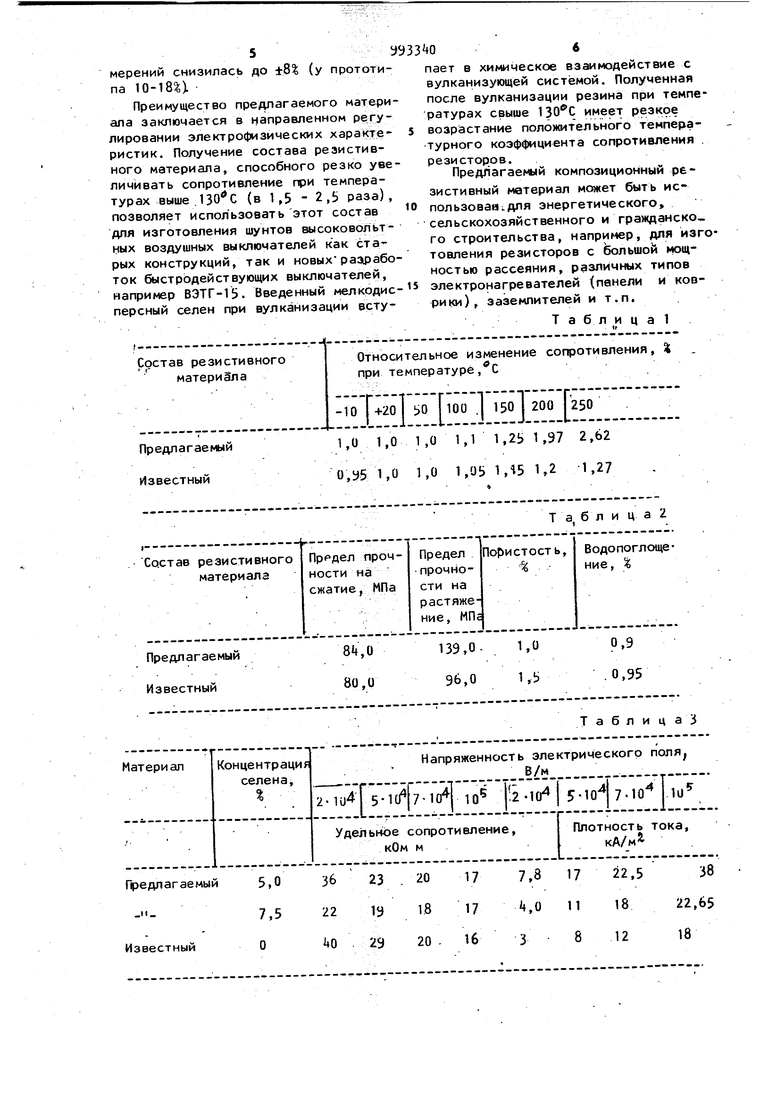

Результаты испытанийфизико-механических характеристик сравниваемых резистивных композиций приведены в

табл 2.

Введение мелкодисперсного селена в композиционный резистивный материал увеличивает прочностные характери-: стики материала. Особенно важным является значительное увеличение предела прочности на растяжение (в 1 ,5 раза) по сравнению с прототипом. Это позволяет удовлетворить требования к резисторам для элегазовых высоковольтных, выключателей,

Результаты испытаний в сильных полях {Е 10 В/м) образцов предлагаемого и известного материалов приведены в табл. 3.

Анализ резисторов, приведенных в табл. 3, показывает, что допустимая 5 плотность тока у образцов с дисперсным селеном в среднем на 15 выше, чем у образцов из известного материала, а дисперсия результатов из5У933406

мерений снизилась до ±8 (у прототи-пает в химическое взаимодействие с

па 10-18).вулканизующей системой. Полученная

Преимущество предлагаемого матери-после вулканизации резина при темпеала заключается в направленном регу-ратурах свыше имеет резкое

лировании электрофизических характе- 5возрастание положительного темпераристик. Получение состава резистив-турного коэффициента сопротивления .

ного материала, способного резко уве-резисторов.

личивать сопротивление при темпера-Предлагаемый композиционный ретур ах выше ,130 С (в 1,5 - 2,5 раза),зистивный материал может быть испозволяет использовать этот состав пользова«;.для энергетического для изготовления шунтов высоковольт-сельскохозяйственного и граждансконых воздушных выключателей как ста-го строительства, например, для изгорых конструкций, так и новыхpa3tpa6o-товления резисторов с большой мощток быстродействующих выключателей,ностью рассеяния, различных типов например ВЭТГ-Г5. Введенный мелкодис- электронагревателей (панели и ковперсный селен при вулканизации есту-рики), заземпителей и т.п.

Состав резистивногоОтносительное изменение согч)отивления, %

материалапри температуре,С Предлагаемый1,0 1,0 1 ,0 1,1 1,2Ь 1 ,97 2,62

Известный{),У5 1,0 1,0 1,05 1,15 1,2 1,2

I---Г----

Состав резистивного Предел проч- Предел Пористость, Водопоглощематериаланости на -прочно- % ние, %

сжатие, МПа сти на

Предлагаемый8,0139,0- 1,00,9

Известный80,096,01,5.0,95

Материал Концентрации Напряженность электрического поля,

селена,В/м

2-1и4Т5-1а |7-1о 10 2.1о4 5-io J7.io|.iu

Удельное сопротивление.Плотность тока,

Предлагаемый5,0Зб 23 .20 ,8 17 22,538

,522 13 18 17 ,0 11 1822,65

ИзвестныйОkQ . 23 20- 1638 1218

Т а б л и ц а 1

-10 Г-1-2о 1)0 юо . 1501 200 Г250

- Т а б л и ц а Z растяжение, МПё

Таблица

кОм мкА/м 7 Формула изобретения Композиционный резистивный матер ал, содержащий токопроводящую фазу на основе технического углерода, ок сида цинка, двуоксида кремния, баритового концентрата и связующее вулканизирующей системой на основе бутилкаучука, хлоропренового каучука, стеарина, гексахлор-п-ксилола , п-трет-алкил-Фенолформальдегидной смолы.отличающийся тем, что, с целью повышения стабильности и обеспечения регулирования электрофизических характеристик, по вышения механической прочности мате риала, он дополнительно содержит ме кодисперсный селен при следующем количественном соотношении компонен тов, вес. %: Бутилкаучук30,0-50,0 Хлоропреновый каучук2,60-2,65 8. Оксид цинка1,48-,00 Двуоксид кремния 0,01-38,38 Стеарин1,56-1,60 Технический углерод0,01-50,0 Баритовый концентрат .0,01-8,8 Гексахлор-п-ксилола, 26-0,40 п-трет-алкил-фенолформальдегидная смола,50-5,70 Мелкодисперсный селен0,01-)0,0 Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР , кл. Н 01 С 7/00, 27.04.76, 2.Авторское свидетельство СССР заявке №2yl8l22/21, 25.02.81 ототип).

Авторы

Даты

1983-01-30—Публикация

1981-02-13—Подача