Изобретение относится к устройствам для осуществления процесса противоточной экстракции, в частности к смесительно-отстойному экстрактору для жидкостно-жидкостной экстракции, и может быть использовано в химической, нефтехимической и металлургической отраслях промышленности.

В многоступенчатых смесительно-отстойных экстракторах, имеющих односекционные отстойные камеры, одностороннее расположение смесительных камер, как вне отстойных камер, так и внутри них, диктует необходимость использования специальных транспортирующих устройств, позволяющих разнести точки подачи смеси фаз (эмульсии) и вывода разделенных фаз. При этом важным фактором повышения удельной объемной производительности экстрактора, т.е. производительности по смеси фаз на единицу рабочего объема экстрактора, является интенсификация процессов коалесценции дисперсной фазы и расслаивания эмульсии в транспортирующем устройстве, а также ограничение встречного движения разделенных фаз и эмульсии.

Известен смесительно-отстойный экстрактор (1), содержащий смесительную камеру с перемешивающим устройством, отстойную камеру, содержащую внутри себя смесительную камеру и снабженную переливным порогом, гидрозатвором и транспортирующим устройством, и средства рециркуляции фаз. Транспортирующее устройство выполнено в виде безнапорного лоткового турбулизатора потока и размещено в верхней части отстойной камеры так, что перелив эмульсии имеет место в конце камеры.

В данном экстракторе при движении смеси фаз тонким слоем по лотковому транспортирующему устройству происходит турбулизация смеси, что снижает интенсивность коалесценции дисперсной фазы и затрудняет процесс расслаивания фаз. При падении смеси фаз в конце отстойной камеры происходит повторное дробление фаз вследствие ударного взаимодействия потоков. В результате указанных причин снижается удельная объемная производительность экстрактора.

Известен также смесительно-отстойный экстрактор (2),включающий внешнюю смесительную камеру с перемешивающим устройством, отстойную камеру, имеющую основание, боковые стенки, переднюю и заднюю торцевые стенки и переточной канал, соединяющий смесительную камеру с отстойной. Отстойная камера снабжена переливным порогом для вывода легкой фазы, гидрозатвором для вывода тяжелой фазы и по меньшей мере одним погружным транспортирующим устройством, установленным по длине отстойной камеры ниже уровня верхней кромки переливного порога так, что один конец устройства закреплен на передней торцевой стенке отстойной камеры и соединен с переточным каналом, а другой конец расположен на некотором расстоянии от задней торцовой стенки.

Интенсификация процесса предварительной коалесценции и расслаивания эмульсии в известном транспортирующем устройстве обусловливает необходимость увеличения размеров транспортирующего устройства в вертикальной и/или горизонтальной плоскостях. Такое увеличение размеров транспортирующего устройства при заданной высоте эмульсионного слоя в отстойной камере приводит к снижению эффективности расслаивания эмульсии в основном объеме отстойной камеры. При значительной высоте транспортирующего устройства с изменением положения границы раздела фаз в отстойной камере, вызванном нестабильностью режима питания исходными фазами, будет иметь место неполное заполнение транспортирующего устройства эмульсий с образованием малоподвижных слоев разделенных фаз, связанных на выходе транспортирующего устройства со слоями соответствующих фаз в основном объеме отстойной камеры. Это приводит к увеличению скорости движения эмульсии в транспортирующем устройстве и в результате процесс предварительной коалесценции и расслаивания эмульсии в транспортирующем устройстве будет иметь невысокую эффективность или прекратится совсем.

Задача изобретения интенсификация процесса коалесценции и расслаивание смеси фаз при ее движении в погружном транспортирующем устройстве и вне его, повышение в результате удельной объемной производительности экстрактора.

Поставленная задача решается тем, что в смесительно-отстойном экстракторе, включающем внешнюю или внутреннюю смесительную камеру с перемешивающим устройством, отстойную камеру, имеющую основание, боковые стенки, переднюю и заднюю торцовые стенки, и переточный канал, соединяющий смесительную камеру с отстойной, которая снабжена переливным порогом для вывода легкой фазы, гидрозатвором для вывода тяжелой фазы и транспортирующим устройством, установленным по длине отстойной камеры ниже уровня верхней кромки переливного порога так, что передний конец устройства соединен с переточным каналом, а задний конец расположен на некотором расстоянии от задней торцовой стенки, транспортирующее устройство выполнено в виде набора расположенных соосно идентичных элементов, которые установлены один внутри другого так, что наружный элемент охватывает все остальные элементы, а стенки элементов отстоят друг от друга на одинаковом расстоянии, отстойная камера дополнительно снабжена основной поперечной перегородкой с отверстием, которая размещена рядом с задней торцовой стенкой, при этом верхняя кромка перегородки расположена ниже уровня верхней кромки переливного порога, нижняя кромка перегородки образует зазор с основанием отстойной камеры, а транспортирующее устройство плотно установлено в отверстии основной поперечной перегородки.

Выполнение транспортирующего устройства в виде набора расположенных соосно идентичных элементов, которые установлены один внутри другого так, что наружный элемент охватывает все остальные элементы, обеспечивает разделение исходного объема эмульсии на ряд замкнутых тонких слоев и способствует ламинаризации разделенных потоков эмульсии. Это активизирует процессы коалесценции и расслаивания и способствует в итоге повышению удельной объемной производительности экстрактора.

Размещение элементов транспортирующего устройства так, что их стенки отстоят друг от друга на одинаковом расстоянии способствует формированию слоев эмульсии равной толщины. Это позволяет создать оптимальные и равные условия расслаивания эмульсии в каждом слое.

Снабжение отстойной камеры основной поперечной перегородкой с отверстием, размещение перегородки рядом с задней торцовой стенкой камеры и плотная установка транспортирующего устройства в отверстии поперечной перегородки, позволяет сформировать между перегородкой и задней торцовой стенкой объем эмульсии. Наличие его обеспечивает максимальную полноту заполнения эмульсией транспортирующего устройства, исключает обратный приток в него разделенных фаз из отстойной камеры при понижении нагрузки по смеси фаз. Кроме того снижается унос фаз за счет дополнительной сепарации в сформированном объеме эмульсии и ослабляется влияние границы раздела фаз в отстойной камере на работу транспортирующего устройства.

Размещение основной поперечной перегородки так, что верхняя кромка перегородки находится ниже уровня верхней кромки переливного порога, а нижняя кромка перегородки образует зазор с основанием отстойной камеры, обеспечивает возможность вывода разделенных фаз и эмульсии в основной объем отстойной камеры при их минимальном взаимодействии между собой.

В транспортирующем устройстве выполнение элементов с поперечным сечением круглой формы улучшает условия отвода разделенных фаз в эмульсионных слоях транспортирующего устройства в направлении верхней и нижней частей элементов. Создаются предпосылки струйного движения разделенных фаз на выходе транспортирующего устройства к слоям легкой и тяжелой фаз в основном объеме отстойной камеры при минимальном пересечении потоков разделенных фаз и эмульсии, что исключает повторное дробление фаз и повышает эффективность из разделения.

Целесообразно, чтобы в транспортирующем устройстве элементы в поперечном сечении имели ромбовидную форму и были установлены так, чтобы одна из диагоналей каждого ромба занимала бы вертикальное положение. Такое выполнение элементов транспортирующего устройства создает помимо указанных преимуществ для элементов круглой формы белее равные условия для расслаивания эмульсии в различных точках поперечного сечения эмульсионных слоев между двумя соседними элементами. Также улучшаются условия отвода разделенных фаз за счет движения фаз по прямолинейным поверхностям.

Желательно, чтобы в транспортирующем устройстве элементы были выполнены расширяющимися в направлении от входных отверстий элементов к выходным так, что площади входных отверстий одинаковы, выходных отверстий различны и возрастают в направлении наружного элемента, а относительно друг друга элементы были бы расположены таким образом, что их входные отверстия сдвинуты по горизонтальной оси транспортирующего устройства на одинаковое расстояние, при этом высота поперечной перегородки была бы меньше высоты выходного отверстия наружного элемента. Такое выполнение элементов и их взаимное положение обеспечивают постепенное снижение скорости потока эмульсии в транспортирующем устройстве и увеличение поверхности расслаивания. При этом ламинаризуется движение потока эмульсии и создаются более благоприятные условия для коалесценции и расслаивания. Сдвиг элементов по горизонтальной оси позволяет более полно использовать объем транспортирующего устройства и приблизить вывод разделенных фаз к основным слоям легкой и тяжелой фазы в отстойной камере.

Возможно, чтобы в транспортирующем устройстве элементы, за исключением наружного элемента, имели отверстия, выполненные в их верхней и нижней части. Наличие таких отверстий способствует перетоку разделенных фаз между элементами транспортирующего устройства в направлении наружного элемента. В итоге на выходе транспортирующего устройства сокращается протяженность движения потоков разделенных фаз через слой эмульсии.

Желательно, чтобы в транспортирующем устройстве каждый элемент имел постоянное поперечное сечение по всей длине элемента и был снабжен отверстиями, выполненными в верхней и нижней части, при этом к отверстиям наружного элемента были бы подсоединены патрубки, выходные сечения которых выступали за уровень соответственно верхней и нижней кромки основной поперечной перегородки, причем выходные сечения патрубков, расположенных в верхней части наружного элемента, находились бы ниже уровня верхней кромки переливного порога. Такое выполнение и расположение элементов обеспечивает постепенное снижение скорости потока эмульсии. Создаются условия для постепенного вывода разделенных фаз к основным слоям легкой и тяжелой фазы в отсойнике по всей длине транспортирующего устройства.

Целесообразно также, чтобы отстойная камеры была снабжена дополнительными поперечными перегородками, высота которых различна и меньше высоты основной поперечной перегородки и каждая из которых имела бы отверстие, при этом перегородка была бы установлена в отстойной камере так, что высота дополнительных поперечных перегородок уменьшалась бы от основной поперечной перегородки к передней торцовой стенке отстойной камеры, центры отверстий перегородок располагались бы на одной прямой линии, а транспортирующее устройство было плотно установлено также и в отверстиях дополнительных поперечных перегородок.

Наличие дополнительных поперечных перегородок позволяет создать ступенчато меняющийся по высоте слой эмульсии в отстойной камере. При этом высота эмульсионного слоя у передней торцовой стенки отстойной камеры равны высоте эмульсионного слоя в отстойной камере экстрактора без дополнительных перегородок. Наличие участков эмульсионного слоя с большей высотой, удельная нагрузка в которых выше, способствует интенсификации процесса расслаивания эмульсии в основном объеме отстойной камеры.

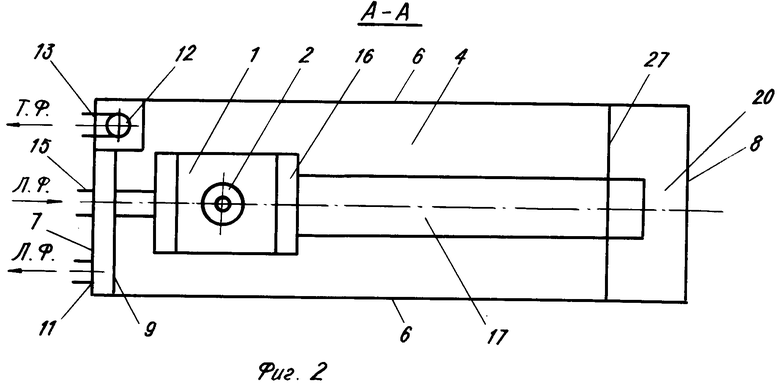

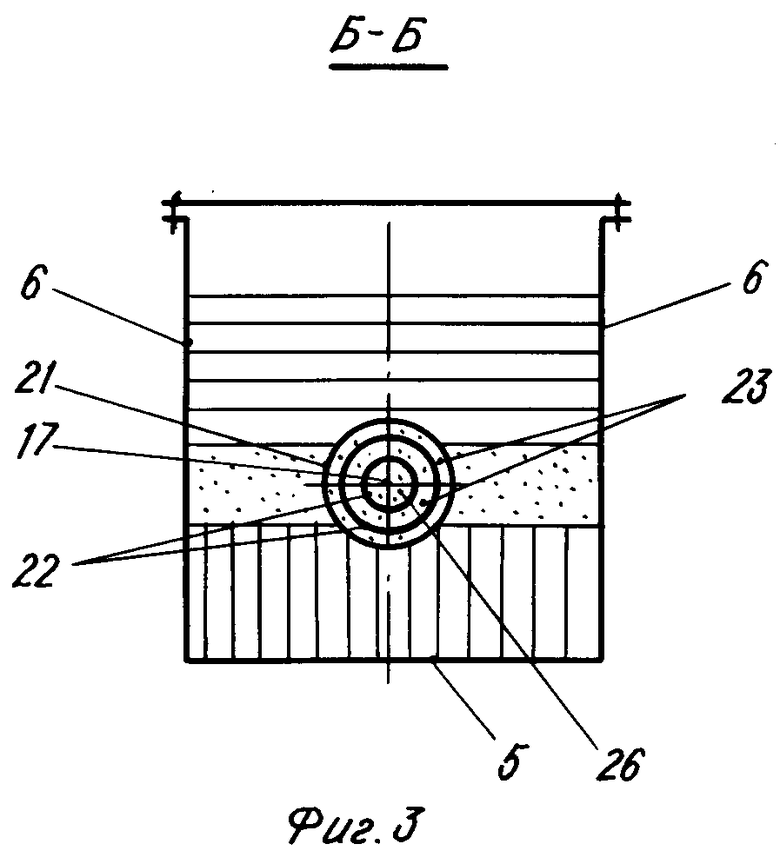

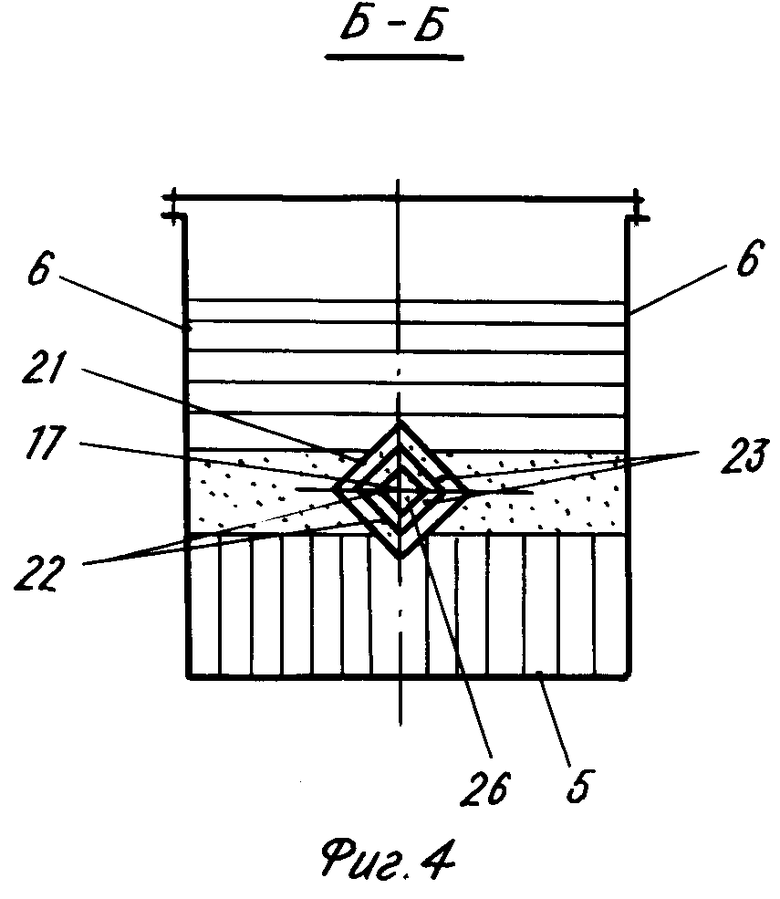

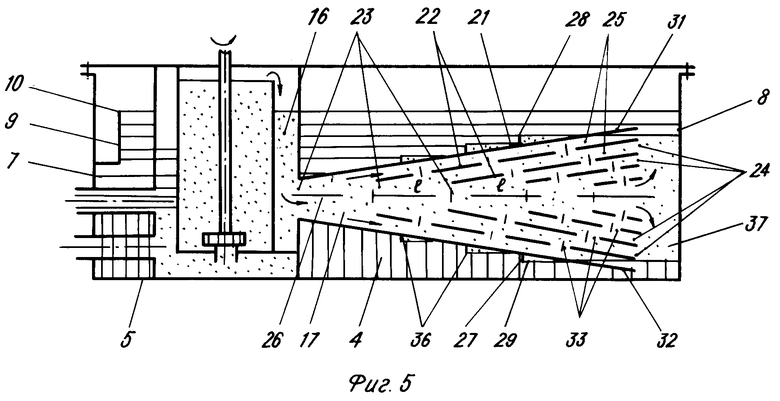

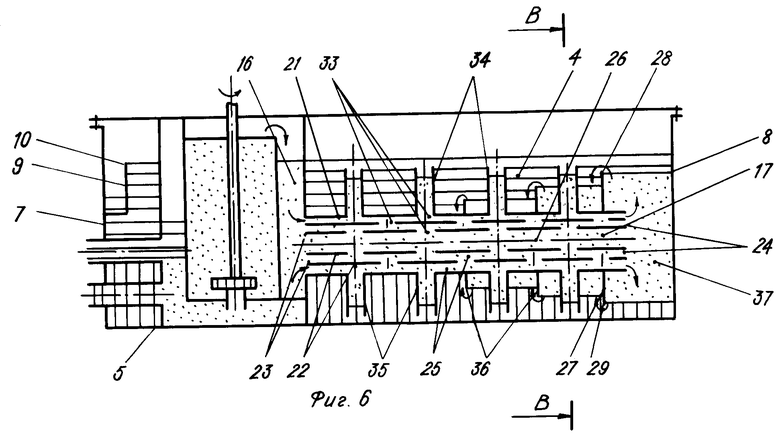

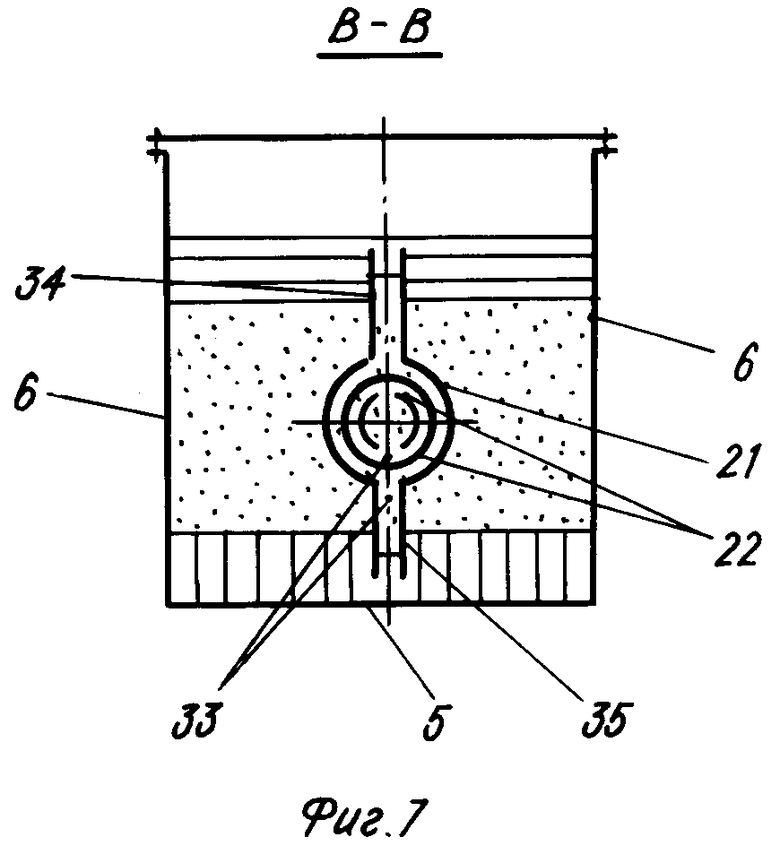

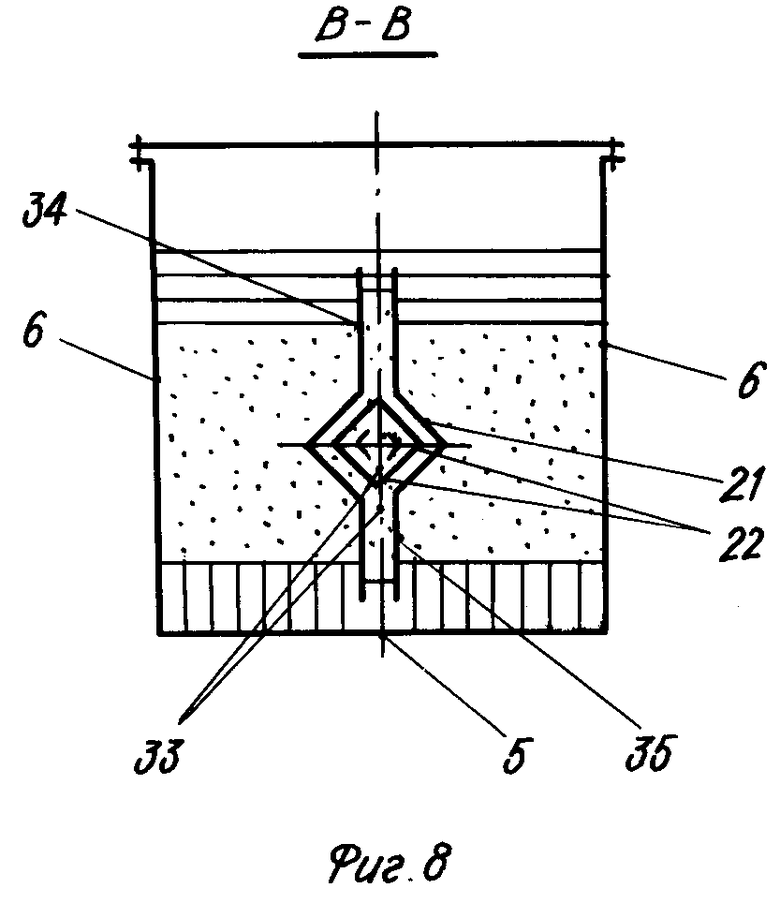

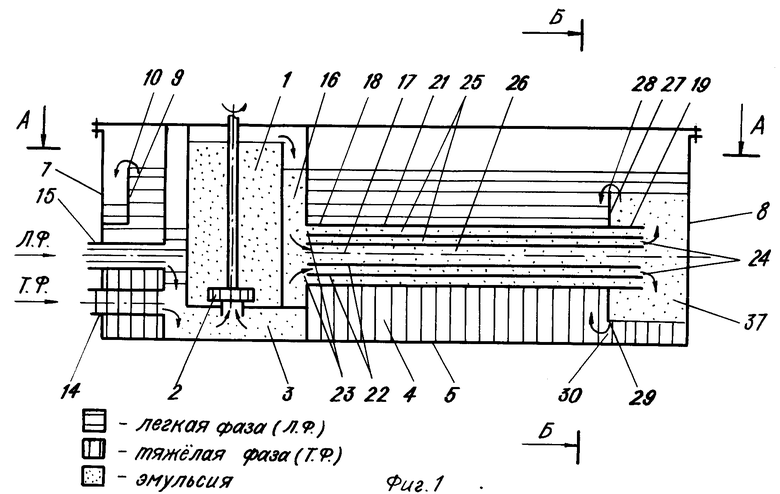

На фиг.1 изображен смесительно-отстойный экстрактор, вид сбоку; на фиг.2 сечение А-А на фиг.1; на фиг.3 сечение Б-Б на фиг.1 с элементами транспортирующего устройства круглой формы; на фиг.4 сечение Б-Б на фиг.1 с элементами транспортирующего устройства ромбической формы; на фиг.5 смесительно-отстойный экстрактор с расширяющимися элементами транспортирующего устройства, вид сбоку; на фиг.6 смесительно-отстойный экстрактор с транспортирующим устройством, снабженным патрубками и с дополнительными перегородками, вид сбоку; на фиг. 7 сечение В-В на фиг.6 с элементами транспортирующего устройства круглой формы; на фиг.8 сечение В-В на фиг.6 с элементами транспортирующего устройства ромбической формы.

Смесительно-отстойный экстрактор (фиг.1 и 2) содержит смесительную камеру 1 с перемешивающим устройством 2, предкамеру 3 для приема тяжелой и легкой фаз, отстойную камеру 4, имеющую основание 5, боковые стенки 6, переднюю торцовую стенку 7 и заднюю торцовую стенку 8, переливной порог 9 для вывода легкой фазы, имеющий верхнюю кромку 10 и патрубок 11, гидрозатвор 12 и патрубок 13 для вывода тяжелой фазы, патрубки для подвода тяжелой 14 и легкой 15 фаз в предкамеру 3. Смесительная камера 1 находится внутри отстойной камеры 4 и соединена с ней при помощи переточного канала 16 и транспортирующего устройства 17, установленного вдоль отстойной камеры ниже уровня верхней кромки 10 переливного порога 9. Передний конец 18 транспортирующего устройства соединен с переточным каналом 16, а задний конец 19 расположен на расстоянии 21 от задней торцовой стенки 7 отстойной камеры.

Транспортирующее устройство 17 выполнено в виде набора расположенных соосно идентичных элементов 21 и 22, которые имеют входные отверстия 23 и выходные отверстия 24. Элементы 21 и 22 транспортирующего устройства 17 установлены один внутри другого так, что наружный элемент 21 охватывает внутренние элементы 22, а стенки элементов отстоят друг от друга на одинаковом расстоянии, образуя замкнутые каналы 25. Вдоль продольной оси транспортирующего устройства 17 расположен центральный канал 26.

Рядом с задней торцовой стенкой 7 отстойной камеры 4 находится основная поперечная перегородка 27 с отверстием, в котором плотно установлено транспортирующее устройство 17. Верхняя кромка 28 основной поперечной перегородки 27 расположена ниже верхней кромки 10 переливного порога 9, а нижняя кромка 29 перегородки 27 образует зазор 30 с основанием 5 отстойной камеры.

Элементы 21 и 22 транспортирующего устройства 17 могут иметь в поперечном сечении круглую форму (фиг.3) или ромбовидную форму (фиг.4). В случае ромбовидной формы элементы установлены так, что одна из диагоналей каждого ромба занимает вертикальное положение.

В смесительно-отстойном экстракторе элементы 21 и 22 транспортирующего устройства могут быть выполнены расширяющимися (фиг.5) в направлении от входных отверстий 23 элементов к выходным отверстиям 24. Площади входных отверстий 23 элементов 21 и 22 одинаковы. Площади выходных отверстий 24 этих элементов возрастают в направлении наружного элемента 21. Относительно друг друга элементы расположены таким образом, что их входные отверстия 23 сдвинуты по горизонтальной оси транспортирующего устройства 17 на одинаковое расстояние l, а выходные отверстия 24 находятся преимущественно в одной вертикальной плоскости. Высота выходного отверстия 24 наружного элемента 21 больше высоты поперечной перегородки 27, при этом верхняя часть 31 отверстия 24 элемента 21 выступает за верхнюю кромку 28 основной поперечной перегородки 27, а его нижняя часть 32 выступает за нижнюю кромку 29 основной поперечной перегородки 27.

В транспортирующем устройстве 17 (фиг.5) внутренние элементы 22 могут иметь отверстия 33, выполненные в верхней и нижней част и каждого элемента.

Элементы 21 и 22 транспортирующего устройства 17 могут иметь постоянные поперечные сечения по всей длине (фиг.6-8). В этом случае вы верхней и нижней части как элементов 21, так и 22 выполнены отверстия 33, при этом к отверстиям, находящимся в верхней части наружного элемента 21, подсоединены патрубки 34, а к отверстиям, находящимся в его нижней части, подсоединены патрубки 35. Выходные сечения (отверстия) патрубков 34 выступают за уровень верхней кромки 28 основной поперечной перегородки 27, оставаясь ниже уровня верхней кромки 10 переливного порога 9. Выходные сечения или отверстия патрубков 35 выступают за уровень нижней кромки 29 основной поперечной перегородки 27, возвышаясь над основанием 5 отстойной камеры 4.

Возможен вариант выполнения транспортирующего устройства 17, в котором элементы 21 и 22 с постоянными поперечными сечениями могут иметь отверстия 33, выполненные в виде продольных щелей. При этом патрубки 34 будут вытянуты вдоль элемента 21, имея своими основаниями щелевые отверстия 33.

Отстойная камера 4 смесительно-отстойного экстрактора может быть снабжена дополнительными поперечными перегородками 36 с отверстиями, в которых плотно установлено транспортирующее устройство 17. Высота дополнительных поперечных перегородок 36 различна и меньше высоты основной поперечной перегородки 27. Дополнительные поперечные перегородки 36 размещены по длине отстойной камеры 4 так, что их высота уменьшается от основной поперечной перегородки 27 к передней торцовой стенке 7 отстойной камеры, а центры отверстий расположены на одной прямой линии.

Смесительно-отстойный экстрактор работает следующим образом.

Легкая фаза через патрубок 15 (фиг.1-4) и тяжелая фаза через патрубок 14 подаются в предкамеру 3, из которой они поступают в смесительную камеру 1. Эмульсия, сформированная перемешивающим устройством 2, из смесительной камеры 1 поступает в переточной канал 16, из которого через входные отверстия 23 элементов 21 и 22 подается в каналы 25 и 26 транспортирующего устройства 17 и движется по направлению к выходным отверстиям 24 элементов 21 и 22. Деление потока эмульсии на тонкие слои и общая ламинаризация потока способствует интенсивному предварительному расслоению и укрупнению эмульсии. В транспортирующем устройстве 17 расслоившаяся легкая фаза поднимается кверху и движется в верхней части каналов 25 и 26, а тяжелая фаза стекает вниз и движется в нижней части этих каналов. Разделенные легкая и тяжелая фазы из каналов 25 и 26 через выходные отверстия 24 поступают в зону эмульсии 37, ограниченную задней торцовой стенкой 8, боковыми стенками 6 и основной поперечной перегородкой 27 отстойной камеры 4, движутся в верхнем и нижнем направлении, образуя соответственно восходящие и нисходящие суммарные потоки разделенных фаз, которые не пересекаются между собой. Суммарный поток легкой фазы поступает в слой, находящийся выше верхней кромки 28 основной поперечной перегородки 27 и выводится в основной объем легкой фазы отстойной камеры 4.

Суммарный поток тяжелой фазы поступает в слой, находящийся ниже нижней кромки 29 основной поперечной перегородки 27 и далее через зазор 30 в основной объем тяжелой фазы отстойной камеры 4. Укрупненная эмульсия из зоны 37, переливаясь через верхнюю 28 и нижнюю 29 кромки основной поперечной перегородки 27, поступает в основной объем отстойной камеры 4, где распределяется относительно границы раздела фаз (ГРФ) отстойной камеры в виде эмульсионного слоя. В этом слое происходит окончательное расслаивание эмульсии. Тяжелая фаза выводится из отстойной камеры 4 через гидрозатвор 12 и патрубок 13, а легкая фаза через переливной порог 9 и патрубок 11.

В смесительно-отстойном экстракторе с расширяющимися элементами 21 и 22 транспортирующего устройства 17 (фиг.5) эмульсия из переточного канала 16 подается в центральный канал 26 транспортирующего устройства 17, из которого она последовательно через входные отверстия 23 элементов 21 и 22 поступает в замкнутые каналы 25 и движется по направлению к выходным отверстиям 24 элементов 21 и 22. Движение потоков расслоившихся фаз в данном моменте выполнения транспортирующего устройства аналогично описанному выше. Отличие заключается в том, что расслоившиеся легкая и тяжелая фазы из соответственно верхней и нижней частей канала 25, образованного наружным элементом 21 и соседним внутренним элементом 22, поступает непосредственно в слои расслоившихся фаз отстойной камеры 4, расположенные соответственно выше верхней кромки 28 и ниже нижней кромки 29 основной поперечной перегородки 27.

При наличии отверстий 33 (фиг.5), выполненных в верхней и нижней частях расширяющихся внутренних элементов 22 транспортирующегося устройства 17, расслоившиеся легкая и тяжелая фазы в процессе их движения к выходным отверстиям 24 проходят через отверстия 33 в соответственно верхнюю и нижнюю части соседних замкнутых каналов 25 и 26, сливаясь в суммарные потоки легкой и тяжелой фаз в соответственно верхней и нижней частях канала 25, образованного наружным элементом 21 и соседним внутренним элементом 22. Эти потоки выводятся из транспортирующего устройства 17 аналогично описанному выше.

В смесительно-отстойном экстракторе с элементами 21 и 22 постоянного поперечного сечения, которые снабжены отверстиями 33 (фиг.6-8), эмульсия из переточного канала 16 через входные отверстия 23 элементов 21 и 22 подается в каналы 25 и 26 транспортирующего устройства 17. В транспортирующем устройстве 17 расслоившаяся легкая фаза поднимается кверху и движется в верхней части замкнутых каналов 25, 26, а тяжелая фаза стекает вниз и движется в нижней части этих каналов. При этом расслоившиеся легкая и тяжелая фазы проходят через отверстия 33 в соответственно верхнюю и нижнюю части соседних замкнутых каналов 25 и 26. По мере накопления расслоившихся фаз в верхней и нижней частях канала 25, образованного наружным элементом 21 и соседним внутренним элементом 22, эти фазы через патрубки 34 и 35 выводятся соответственно в основные объемы легкой и тяжелой фаз отстойной камеры 4. Расслоившиеся фазы, не выведенные через патрубки 34, 35 выводятся через выходные отверстия 24 элементов 21 и 22.

При наличии дополнительных поперечных перегородок 36 (фиг. 5 и 6) эмульсия из зоны 37, переливаясь через верхние и нижние кромки основной 27 и дополнительных 36 поперечных перегородок, последовательно поступает в эмульсионные слои, ограниченные соседними перегородками и боковыми стенками 6 отстойной камеры 4 и движутся по направлению к передней торцевой стенке 7 отстойной камеры 4. Высота этих слоев эмульсии определяется высотой меньшей из соседних перегородок.

П р и м е р. Смесительно-отстойный экстрактор, выполненный согласно настоящему изобретению, имеет следующие конструкционные характеристики: длина экстрактора 2,5 м; ширина 0,7 м; высота налива 1 м. Внутри отстойной камеры на расстоянии 0,2 м от ее передней торцовой стенки расположена смесительная камера с предкамерой и переточным каналом. Длина смесительной камеры 0,3 м, ширина 0,55 м. На глубине 0,5 м установлено транспортирующее устройство, один конец которого соединен с переточным каналом. Транспортирующее устройство выполнено в виде набора расположенных соосно шести элементов квадратной формы, установленных так, что одна из диагоналей каждого квадрата занимает вертикальное положение, а расстояние по вертикали между элементами составляет 0,05 м. Длина всех элементов равна и составляет 1,7 м. Ширина наружного элемента равна 0,55 м. На расстоянии 0,3 м от задней торцовой стенки отстойной камеры и 0,2 м от ее основания находится поперечная перегородка высотой 0,6 м, в центре которой выполнено отверстие квадратной формы, в котором плотно установлен выходной конец транспортирующего устройства. Установочная площадь транспортирующего устройства 1,75 м2, его рабочий объем 1,74 м3. Соотношение легкой и тяжелой фаз в питании поддерживается 1:1 и высота слоя эмульсии, находящейся в части отстойной камеры, ограниченной ее передней торцовой стенкой и поперечной перегородкой, равна 0,15 м. При указанных соотношении фаз и высоте слоя эмульсии производительность экстрактора по сумме фаз составляет 12 м3, а его удельная объемная производительность 6,9 м3/ч˙м3.

Экстрактор по прототипу при работе на аналогичных растворах с той же установочной площадью 1,75 м2 и рабочим объемом 1,74 м3 и меет аналогичные конструктивные характеристики. Его транспортирующее устройство выполнено в форме прямоугольного желоба длиной 1,7 м, шириной 0,55 м и высотой 0,15 м. При высоте слоя эмульсии в отстойной камере 0,15 м производительность экстрактора по сумме фаз составляет 4,6 м3/ч, а его удельная объемная производительность 2,6 м3/ч˙м3.

Из сопоставления характеристик экстракторов видно, что предлагаемый экстрактор при прочих равных условиях позволяет повысить удельную объемную производительность в 2,6 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАВИТАЦИОННЫЙ ОТСТОЙНИК ДЛЯ ЖИДКОСТНО-ЖИДКОСТНЫХ ЭКСТРАКТОРОВ | 1992 |

|

RU2045984C1 |

| Смесительно-отстойный экстрактор | 1986 |

|

SU1519738A1 |

| Отстойник для расслаивания эмульсий | 1987 |

|

SU1519740A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРА, СОДЕРЖАЩЕГО СЕРНУЮ КИСЛОТУ И ПРИМЕСНЫЕ ЭЛЕМЕНТЫ | 2002 |

|

RU2216507C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ХЛОРИДА ТРЕХВАЛЕНТНОГО ЖЕЛЕЗА (ВАРИАНТЫ) | 2000 |

|

RU2171786C1 |

| МНОГОСТУПЕНЧАТЫЙ СМЕСИТЕЛЬНО-ОТСТОЙНЫЙ ЭКСТРАКТОР | 2019 |

|

RU2720797C1 |

| ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР | 1972 |

|

SU434954A1 |

| Реактор | 1980 |

|

SU929201A1 |

| Способ определения дисперсионногоСОСТАВА жидКОСТНыХ эМульСий | 1979 |

|

SU828025A1 |

| Центробежный экстрактор | 1970 |

|

SU349214A1 |

Использование: при разделении эмульсии в химической, нефтехимической и металлургической отраслях промышленности. Сущность изобретения: транспортирующее устройство 17, установленное по длине отстойной камеры 4 ниже уровня верхней кромки 10 переливного порога 9 так, что передний его конец 19 соединен с переточным каналом 16, а задний конец 19 расположен на некотором расстоянии от задней торцовой стенки 8 отстойной камеры 4, выполнено в виде набора размещенных соосно идентичных элементов 21 и 22, которые установлены один внутри другого. При этом наружный элемент 21 транспортирующего устройства 17 охватывает все остальные элементы, а стенки элементов отстоят друг от друга на одинаковом расстоянии. Отстойная камера 4 дополнительно снабжена основной поперечной перегородкой 27 с отверстием, которая размещена рядом с задней торцовой стенкой 8 так, что верхняя кромка 28 перегородки 27 расположена ниже уровня верхней кромки 10 переливного порога 9, нижняя кромка 29 перегородки 27 образует зазор 30 с основанием 5 отстойной камеры 4, а задний конец 19 транспортирующего устройства 17 плотно установлен в отверстии перегородки 27. Элементы 21 и 22 транспортирующего устройства могут иметь в поперечном сечении круглую или ромбовидную форму. В последнем случае элементы установлены так, что одна из диагоналей каждого ромба занимает вертикальное положение. В транспортирующем устройстве 17 каждый элемент 21 и 22 может быть выполнен расширяющимся в направлении от входного отверстия 23 элемента к выходному 24 так, что площади входных отверстий элементов равны, выходных отверстий различны и возрастают в направлении наружного элемента 21. При этом относительно друг друга элементы расположены со сдвигом их входных отверстий 23 по горизонтальной оси на одинаковое расстояние, высота основной поперечной перегородки 27 меньше высоты выходного отверстия 24 наружного элемента 21, а элементы транспортирующего устройства, за исключением наружного элемента 21, могут иметь отверстия, выполненные в их верхней и нижней части. В транспортирующем устройстве 17 каждый элемент может иметь постоянное поперечное сечение по всей длине элемента и может быть снабжен отверстием 33, выполненными в его верхней и нижней части. В этом случае к отверстиям 33 наружного элемента 21 подсоединены патрубки, выходные сечения которых выступают за уровень соответственно верхней 28 и нижней 29 кромки основной поперечной перегородки 27, причем выходные сечения патрубков, расположенных в верхней части наружного элемента 21, находятся ниже уровня верхней кромки 10 переливного порога 9. Отстойная камера 4 может быть снабжена дополнительными поперечными перегородками, высота которых различна и меньше высоты основной поперечной перегородки 27, при этом каждая дополнительная перегородка имеет отверстие, перегородки установлены в отстойной камере так, что высота дополнительных перегородок уменьшается от основной поперечной перегородки 27 к передней торцовой стенке 7 отстойной камеры 4, центры отверстий всех перегородок расположены на одной прямой линии, а транспортирующее устройство 17 плотно установлено также и в отверстиях дополнительных поперечных перегородок. 6 з.п. ф-лы, 8 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОДВИЖНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 0 |

|

SU252785A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-27—Публикация

1992-07-02—Подача