Изобретение относится к теплообменной и пылегазовентиляционной технике и может быть использовано во всех отраслях промышленности для глубокой очистки газов от пыли и газообразных примесей, а также для осуществления тепло- и массообмена между жидкостями и газами.

Известно устройство [1] содержащее вертикальный корпус, размещенный внутри него пленкообразователь с прикрепленной к нему эластичной юбкой, нижней своей частью прилегающей к корпусу и выполненной с продольными отверстиями, суммарная площадь которых не превышает площади поперечного сечения патрубка ввода газа.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является скруббер [2] включающий корпус, частично заглубленный в газоприемник и разделенный перегородкой на верхнюю и нижнюю камеры, элементы плавающей насадки различной плотности, распределители жидкости, сетчатые мешки с насадкой, полую открытую снизу осевую вставку с отверстиями ниже перегородки, кольцевую бесфорсуночную трубу Вентури, заглубленную в нижнюю камеру и выведенную верхними концами выше перегородки с зазором к корпусу и осевой вставке, турбулизаторы, каплеуловители, гидрозатвор и патрубки подачи и вывода газов и жидкостей.

Недостатками этого скруббера являются наличие склонных к зарастанию гипсом кольцевых желобов охлажденной смеси электролитов и переточных канатов и невозможность ручной их очистки без остановки процесса тепло- и массообмена и без входа внутрь устройства.

Цель изобретения снижение металлоемкости и повышение надежности и эффективности работы скруббера за счет упрощения конструкции путем ликвидации одного из внутренних кольцевых желобов и внутренних переточных каналов, а также путем изменения конструкции низа корпуса и геометрии наружного кольцевого желоба отработанной жидкости для создания возможности ручной его очистки от гипса без остановки процесса тепло- и массообмена.

Для этого в скруббере, включающем корпус и газоприемник, частично заполненный жидкостью, кольцевой желоб отвода отработанной жидкости с днищем, кольцевую бесфорсуночную трубу Вентури и цилиндроконическую полую вставку, встроенные в днище желоба, элементы подвижной плавающей насадки различной плотности, сетчатые мешки с насадкой, турбулизаторы, каплеуловители, распределители жидкости, патрубки подачи и отвода газов и жидкости, корпус по нижнему обрезу выполнен с эластичной шторой, частично погруженной в жидкость кольцевого желоба с зазором к его стенкам, цилиндроконическая вставка выполнена с открытыми торцами, при этом днище кольцевого желоба установлено с перекрытием верхней части газоприемника, а нижняя часть цилиндроконической вставки погружена в жидкость газоприемника.

Предлагаемый скруббер соответствует критерию "Новизна", так как сопоставительный анализ с прототипом показывает, что скруббер отличается тем, что корпус по нижнему обрезу выполнен с эластичной шторой, частично погруженной в жидкость кольцевого желоба с зазором к его стенкам, цилиндроконическая вставка выполнена с открытыми торцами, при этом днище кольцевого желоба установлено с перекрытием верхней части газоприемника, а нижняя часть цилиндроконической вставки погружена в жидкость газоприемника.

Сравнение предлагаемого решения не только с прототипом, но и с другими известными техническими решениями в данной области техники позволило выявить в нем признаки, отличающие его от известных, что позволяет сделать вывод о соответствии предлагаемого решения критерию "существенные отличия".

Выполнение низа корпуса с эластичной шторой и с зазором к стенкам трубы Вентури и открытого сверху кольцевого желоба позволило исключить инкрустацию низа корпуса (шторы) и создать условия для ручной очистки от гипса днища кольцевого желоба и его стенок без остановки процесса тепло- и массообмена. Эластичная штора выполняется из полимерных материалов, поверхности которых не подвергаются инкрустации гипсом.

Отказ от внутреннего кольцевого желоба возможен на основании исследований, при выполнении которых установлено, что при скоростях газов (воздуха) в горловине трубы Вентури выше 30 м/с не происходит существенного обратного провала жидкости через горловину и не обнаружено существенного возрастания гидравлического сопротивления трубы Вентури с возрастанием скорости газового потока, что объясняется уменьшением удельного орошения при абсолютной величине последнего более 3 (кг жидкости)/(кг газа).

Выполнение полой цилиндроконической вставки с открытыми торцами и погружение ее нижнего конца в жидкость газоприемника позволило создать условия для циркуляции элементов подвижной плавающей насадки в контуре: газоприемник труба Вентури корпус цилиндроконическая вставка и исключить тем самым инкрустацию поверхностей этих узлов гипсом.

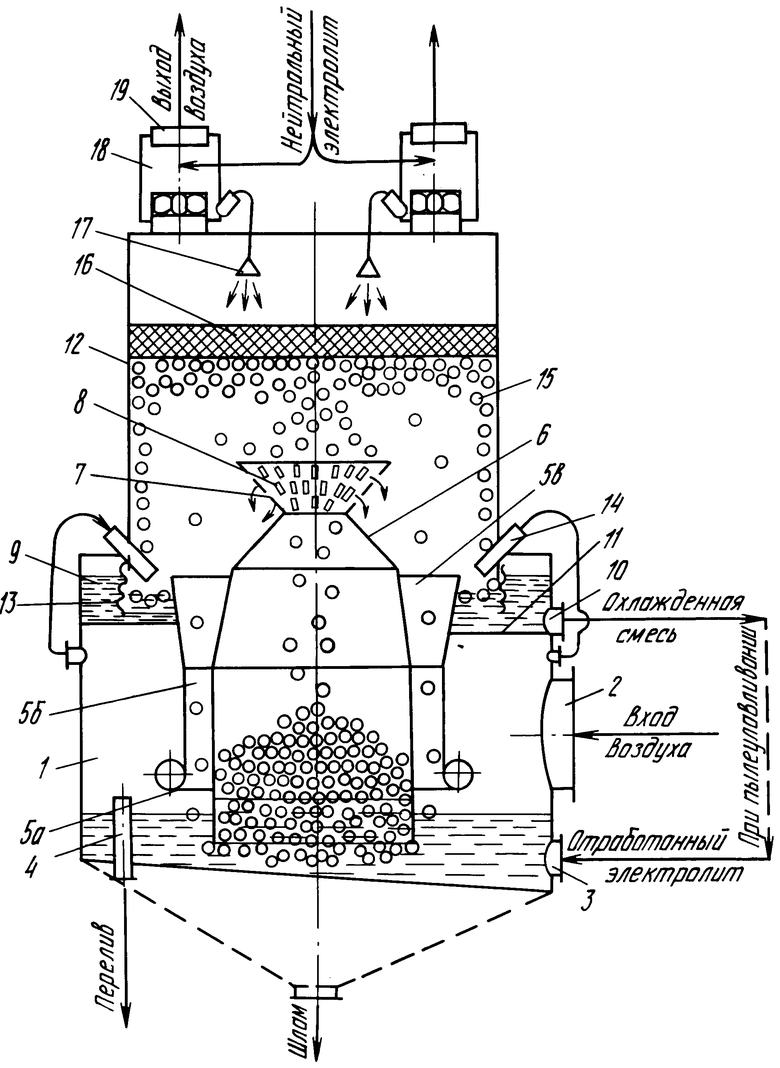

На чертеже изображен продольный разрез скруббера.

Скруббер включает газоприемник 1 с патрубками 2 и 3 входа воздуха и отработанного электролита соответственно и переливной трубой 4, кольцевую трубу Вентури, содержащую конфузор 5 а, горловину 5 б и диффузор 5 в, цилиндроконическую вставку 6 с корзиной-сепаратором 7, имеющим отверстия 8, кольцевой желоб 9 с патрубком 10 вывода охлажденной смеси и днищем (крышкой) 11, корпус 12 с эластичной шторой 13, турбулизаторами 14, подвижной насадкой 15, насадкой в частично заполненных сетчатых мешках 16 и распределителями 17, каплеуловители 18 с патрубками 19 входа обратного воздуха.

Расположение цилиндроконической вставки 6 соосно внутри трубы Вентури позволило преобразовать последнюю в кольцевую трубу Вентури.

Корзина-сепаратор 7 не имеет днища и закреплена соосно над цилиндроконической вставкой 6 к верхнему открытому ее периметру. Такое решение позволяет элементам плавающей насадки 15 попадать внутрь цилиндроконической вставки 6, накапливаться в ней, выдавливая нижние за пределы цилиндроконической вставки 6, где они всплывают и газом проносятся через трубу Вентури, очищая ее поверхность от осадков. Отверстия 8 в корзине-сепараторе 7 необходимы для отделения жидкости от элементов насадки 15 в тех случаях, когда необходимо снизить количество обработанной жидкости, возвращаемой в газоприемник 1, например, при использовании скруббера СПЭК-21 для охлаждения цинковых электролитов.

Газоприемник 1 сверху перекрыт кольцевой крышкой 11, соединенной с соосной кольцевой трубой Вентури. Такое решение позволило получить открытый сверху и удобный для очистки от настылей кольцевой желоб 9 для сбора обработанной жидкости. В этот желоб 9 нижним концом с зазором к трубе Вентури, газоприемнику 1 и крышке 11 опущена кольцевая штора 13 из эластичного материала, герметично закрепленная к низу корпуса 12 скруббера, расположенного соосно над трубой Вентури 5. Это обеспечивает удобство очистки стенок желоба 9 от настылей и исключает образование их на эластичной шторе 13.

Скруббер работает следующим образом.

Элементы плавающей насадки 15 загружаются навалом в газоприемник 1. Через распределители 17 и патрубок 3 включается подача нейтрального и отработанного электролитов, а через патрубок 2 подача воздуха. Этот воздух захватывает элементы насадки 15 и через трубу Вентури вносит их в корпус 12, где они под действием расширяющейся после трубы Вентури струи воздуха и за счет наклонных струй, вытекающих из турбулизаторов 14, приобретают хаотическое движение с общим вращением в горизонтальной плоскости по кругу. Когда уровень электролита в газоприемнике 1 приблизится к конфузору 5а трубы Вентури, начинается отрыв и дробление жидкости воздухом с последующим движением газожидкостной смеси через трубу Вентури, зазор между зеркалом жидкости в газоприемнике 1 и низом трубы Вентури сумоустанавливается и зависит от расходов как газов, так и жидкости. В процессе отрыва, дробления и движения отработанного электролита через трубу Вентури происходит основная доля (85-95% ) процесса тепло- и массообмена между воздухом и электролитом. Остальная доля тепло- и массообмена происходит при движении газожидкостной фазы через слой турбулизированной псевдоожиженной насадки 15 над трубой Вентури. Из слоя псевдоожиженной насадки жидкость выводится в основном по стенке корпуса 12. Воздух, освобожденный от основной массы жидкости, входит в слой слабоподвижной насадки 16 в частично заполненных сетчатых мешках, где вступает в контакт с более горячим нейтральным электролитом, охлаждает его, а сам, нагревшись и донасытившись влагой, через каплеуловители 18 и патрубки 19 выходит в атмосферу.

Охлажденный нейтральный электролит струями по местам крепления сетчатых мешков 16 и по стенкам корпуса 12 стекает в псевдоожиженный слой насадки 15. При этом жидкость вводится противотоком в газонасадочно-жидкостный поток в виде струй и капель, что способствует доохлаждению смеси электролитов.

В процессе смешения нейтрального и отработанного электролитов происходит высаливание гипса на всех контактирующих поверхностях. Хаотическое движение элементов насадки 15 способствует очистке всех поверхностей с переводом осадков гипса в виде тонкодисперсной песчаной взвеси в стекающие вниз потоки жидкости. Осажденная смесь электролитов собирается в кольцевом желобе 9 и вместе с гипсом выводится из скруббера через патрубок 10. Элементы плавающей насадки 15 частично погружаются в верхний слой осажденной смеси электролитов и способствуют очистке поверхностей кольцевого желоба 9 от осадков.

При хаотическом движении часть элементов насадки 15 с электролитом попадает в корзину-сепаратор 7, где через отверстия 8 электролит отделяется, а насадка 15 проваливается внутрь цилиндроконической вставки 6, и накапливается в ней на поверхности жидкости. При достижении необходимой высоты этого слоя (из элементов насадки 15) он продавливает своим весом слой запирающей жидкости и элементы насадки 15 выходят за пределы цилиндроконической вставки 6, всплывают и потоком воздуха с большой скоростью вносятся в трубу Вентури, очищая ее поверхность от осадков гипса.

Переливная труба 4 исключает запирание трубы Вентури при кратковременных перекрещениях подачи воздуха.

Открытая поверхность желоба 9 позволяет удобно производить его очистку от гипса.

Процесс охлаждения электролита воздухом в основном протекает за счет испарения из него воды (Хан О. А. и Фульман Н.И. Новое в электроосаждении цинка. М. Металлургия, 1979). Кроме того, из цинковых электролитов происходит испарение только воды, а серная кислота и диоксид серы наоборот поглощаются даже при турбулентном контакте распыленного электролита в воздухе (Салин А.А. Исследование электролиза и разработка основ бессточного производства цинка: Автореферат докторской диссертации. М. МИСиС, 1987).

Температура и концентрация серной кислоты охлажденного электролита в кольцевом желобе составляет 36-42оС и 50-150 г/л соответственно. При этих условиях концентрации паров серной кислоты над раствором практически равны нулю (Амелин А.Г. Производство серной кислоты. М.Химия, 1964, с.20, рис.1-3).

Скруббер может выполняться как круглым (кольцевым), так и прямоугольным (щелевым).

В случае применения скруббера для целей пылегазоулавливания через распределители 17 подается свежая жидкость с максимальным потенциалом к процессу, а патрубок 10 соединяется с патрубком 3 (лучше через выносной отстойник) для обеспечения внутренней циркуляции жидкости. Избыток отработанной жидкости выводится из газоприемника 1 через переливную трубу 4.

Опытно-промышленный скруббер СПЭК с диаметром корпуса 5,4 м, производительность по воздуху и электролиту соответственно 330 и 900 т/ч построен и успешно испытан на заводе "Электроцинк".

| название | год | авторы | номер документа |

|---|---|---|---|

| СКРУББЕР | 1991 |

|

RU2040310C1 |

| Тепломассообменный аппарат | 1982 |

|

SU1278007A1 |

| Скруббер | 1982 |

|

SU1152626A1 |

| Скруббер | 1986 |

|

SU1435274A1 |

| Скруббер для теплообмена и пылегазоулавливания | 1979 |

|

SU997755A1 |

| Скруббер | 1979 |

|

SU946616A1 |

| Устройство для мокрой очистки газа | 1978 |

|

SU899091A1 |

| Скруббер для теплообмена и пылегазоулавливания | 1979 |

|

SU993984A1 |

| Скруббер | 1981 |

|

SU980784A1 |

| Устройство для очистки газа | 1975 |

|

SU580882A1 |

Изобретение может быть использовано для глубокой очистки больших объемов газов от пыли и газообразных примесей и для осуществления тепло- и массообмена между газами и жидкостями. Цель изобретения - снижение металлоемкости и повышение надежности и эффективности работы скруббера за счет упрощения конструкции и создания тем самым возможности ручной очистки желоба отработанной жидкости от гипса без остановки процесса тепло- и массообмена. Скруббер содержит корпус 12, газоприемник 1, кольцевую бесфорсуночную трубу Вентури (5 а-в), цилиндроконическую полую вставку 6, опущенную нижним открытым концом в жидкость, элементы плавающей насадки различной плотности, сетчатые мешки с насадкой, турбулизаторы 14, каплеуловители 18, распределители 17 жидкости, патрубки подачи и отвода газов и жидкости, кольцевой желоб и элластичную штору 13. Новым в скруббере является то, что низ корпуса заканчивается эластичной шторой и частично погружен в отработанную жидкость с зазором к стенкам открытого сверху кольцевого желоба и к трубе Вентури. 1 ил.

Скруббер, включающий корпус и газоприемник, частично заполненные жидкостью, кольцевой желоб отвода отработанной жидкости с днищем, кольцевую бесфорсуночную трубу Вентури и цилиндроконическую полую вставку, встроенные в днище желоба, элементы подвижной плавающей насадки различной плотности, турбулизаторы, каплеуловители, распределители жидкости, патрубки подачи и отвода газов и жидкости, отличающийся тем, что, с целью снижения металлоемкости и повышения эффективности работы, корпус по нижнему обрезу выполнен с эластичной шторой, частично погруженной в жидкость кольцевого желоба с зазором к его стенкам, цилиндроконическая вставка выполнена с открытыми торцами, при этом днище кольцевого желоба установлено с перекрытием верхней части газоприемника, а нижняя часть цилиндроконической вставки погружена в жидкость газоприемника.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1278007A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1995-06-27—Публикация

1990-03-19—Подача