Изобретение относится к обработке металлов давлением и касается технологии получения прутков из легированных металлов и сплавов, преимущественно в мелких и средних сечениях.

Известен способ получения прутков из легированных маталлов и сплавов продольной прокаткой [1] Этот способ характеризуется высоким уровнем технологических отходов, существенным отставанием реально получаемого уровня физико-механических и служебных свойств от потенциально возможного, особенно при обработке легированных металлов и сплавов, имеющих пониженную природную пластичность. Основные статьи технологических отходов продольное расслоение, поверхностные трещины и разрывы, брак по внутренней макронесплошности и др.

Отмеченные недостатки обусловлены малыми коэффициентами вытяжки за проход, практически однозначным течением металла вдоль оси заготовки, силовыми условиями взаимодействия заготовки с рабочими валками и рядом других факторов.

Контрастная структурная полосчатость и развитая анизотропия свойств легированного металла, резко повышая склонность к расслоению, существенно затрудняет последующую обработку получаемых видов специальной продукции.

Известен также способ получения прутков, включающий винтовую прокатку нагретой заготовки в планетарной клети и последующее редуцирование раската продольной прокаткой [2] Винтовая прокатка выполняется в чашевидных валках, наклоненных к оси прокатки под отрицательным углом раскатки 55-60о, с отрицательным скручиванием (скручивание считается отрицательным если оно направлено против вращения заготовки) [3]

Основные недостатки способа пониженный уровень сквозного выхода годного и невысокий уровень физико-механических и служебных свойств, причиной чему являются высокие единичные обжатия (до 40-60%) при винтовой прокатке, которые в совокупности с отрицательным скручиванием оказывают разрыхляющее действие на структурно-неоднородный легированный металл. Пластическое разрыхление металла усугубляется при последующей продольной прокатке, которая ведется по режимам, не имеющим обозначенной связи с параметрами винтовой прокатки.

Известен способ получения прутков мелких сечений, включающий винтовую прокатку нагретой заготовки с отрицательным скручиванием в валках, развернутых на отрицательный угол раскатки 55-60о, имеющих входной и выходной участки, охлаждение прутка, подготовку его поверхности и волочение на заданный размер [4]

Винтовая прокатка в известном способе производится валками, установленными под углом раскатки δ= 55-60о и образующими очаг деформации с углом конусности на обжимном участке αоб 10-15о. Обжимной участок валков имеет средний угол конусности ϕоб δ αоб= 40-50о, а выходной (калибрующий) участок валков ϕB δ 55-60о. Сумма средних углов конусности выходного участка валков ϕB и волоки ν составляет 60-85о, при этом доля ϕB в сумме ϕB + ν находится в пределах 0,70-0,90. Прокатка ведется с отрицательным скручиванием заготовки в валках. Производство прутков из легированных металлов и сплавов согласно известному способу характеризуется чрезмерно большим уровнем технологических отходов по задирам, обрывности, расслоению при спиралезации. Весьма ощутимы потери металла на поверхностную зачистку прутков перед волочением. Физико-механические свойства металла не выходят на потенциально достижимый уровень.

Перечисленные недостатки обусловлены неблагоприятными для легированных металлов и сплавов условиями пластического течения и контактного взаимодействия деформируемого металла с рабочим инструментом на стадиях прокатки и волочения, характерными для больших значений суммы ϕB + ν 60-85о при отрицательном скручивании.

Фактор способа, выражаемый суммой углов ϕB + ν характеризует совокупную интенсивность пластического формоизменения металла и напряженность силового действия, претерпеваемые металлом за весь передел. Особенно велико влияние этого фактора на деформацию периферийных слоев.

С увеличением ϕB при винтовой прокатке возрастает перепад диаметров валков на калибрующем участке, растет градиент окружной скорости и увеличивается интенсивность скольжения металла на контакте с калибрующим участком валков. Высокий уровень контактного скольжения активизирует развитие дефектов, полученных в результате отрицательного скручивания заготовки в зоне обжимного участка. Повышение угла ν в процессе волочения, увеличивая пластический изгиб линий тока и излом продольной образующей поверхности прутка, инициирует радиальное развитие вглубь сечения макро- и микронесплошности, унаследованных металлом от винтовой прокатки при высоких ϕB с отрицательным скручиванием.

Наличие локальных зон, предрасположенных к поверхностным разрывам, увеличивает и без того высокую склонность легированных и цветных металлов к образованию задиров, поверхностных отслоений и наволакиванию на волочильный инструмент. В результате растет обрывность при волочении, ухудшается качество полученных прутков.

Существенное влияние на сквозной выход годного оказывает структура суммы ν + ϕB Как свидетельствуют результаты прямых экспериментов, высокая доля ϕB в сумме, составляющая 0,70-0,90, ведет к дополнительному росту передельных отходов при обработке легированных и цветных металлов и сплавов, в первую очередь коррозионностойких сталей, сплавов на основе титана и т.п. Существенное преобладание величины ϕB в раскладе по ϕB и ν создает в промежуточном прутке такую сильную разрыхленность и поврежденность структуры, которую не преодолеть за счет рационального выбора угла ν Кроме того, относительно низкий уровень значений ν повышая длину волочильного очага деформации, увеличивает площадь соприкосновения металла с волокой и активизирует процессы механического сцепления и срезания поверхностного слоя прутка. Пораженность поверхности прутка макро- и микротрещинами при этом увеличивается.

Описанные механизмы развития деформации, действуя в неразрывной связи, не позволяют достичь приемлемого уровня выхода годного и качества проволоки в рамках известного способа.

Известен также ряд способов получения прутков, включающий деформацию заготовки винтовой прокаткой в трехвалковых станах [5]

В зависимости от пространственного расположения осей валков относительно направления движения металла (знака угла раскатки δ ) винтовая прокатка может осуществляться в грибовидных ( δ > 0), бочковидных ( δ 0) или чашевидных ( δ < 0) валках [6]

Для случаев грибовидных и чашевидных валков характерны кинематическое осевое натяжение и осевые растягивающие напряжения в очаге деформации. Эти схемы мало пригодны для бездефектной прокатки заготовок из легированных металлов и сплавов, имеющих крайне низкую технологическую пластичность при действии напряжений растяжения.

Чашевидные валки создают более мягкую схему напряженного состояния с преимущественным осевым подпором и сжатием. Их применение предпочтительно для прокатки легированного, малопластичного металла.

В винтовой прокатке выделяются две категории принципиально различных способов по организации поступательного движения металла и собственно его деформации [6] В одной группе спрособов осевое движение заготовки и ее обжатие осуществляются за счет разворота валков на угол подачи, в другой путем установки чашевидных валков с эксцентриситетом. К недостаткам первой группы способов относится большая конструктивная сложность реализации в случае мелких сечений. Эти способы практически не применяются для получения прутков диаметром менее 50-60 мм.

Наиболее близким к предлагаемому является способ винтовой прокатки, относящийся к второй группе, а именно способ получения прутков из легированных металлов и сплавов, включающий деформацию заготовки трехвалковой винтовой прокаткой со скручиванием в чашевидных валках [7]

Винтовая прокатка ведется в чашевидных валках, установленных под отрицательным углом раскатки, абсолютная велична которого составляет 55-60о.

Валки имеют два конических участка обжимной и выходной (калибрующий). Угол наклона образующей обжимного участка к оси прокатки составляет около 10о, а к оси валка 45-50о. Выходной участок параллелен оси прокатки и наклонен к оси валка под углом конусности 55-60о. При прокатке заготовка подвергается скручиванию в очаге деформации против направления вращения, т.е. скручивание отрицательно по определению [3]

К основным недостаткам известного способа относятся низкий выход годного, существенно заниженный по сравнению с возможным уровень физико-механических и служебных свойств продукции при обработке легированных металлов и сплавов, а также затрудненность и повышенные отходы при последующей обработке получаемых прутков.

Отрицательное скручивание, направленное против хода вращения заготовки, формирует винтовые линии скручивания, которые направлены противоположно винтовым траекториям течения пластически деформируемого металла (по аналогии правой и левой резьбы).

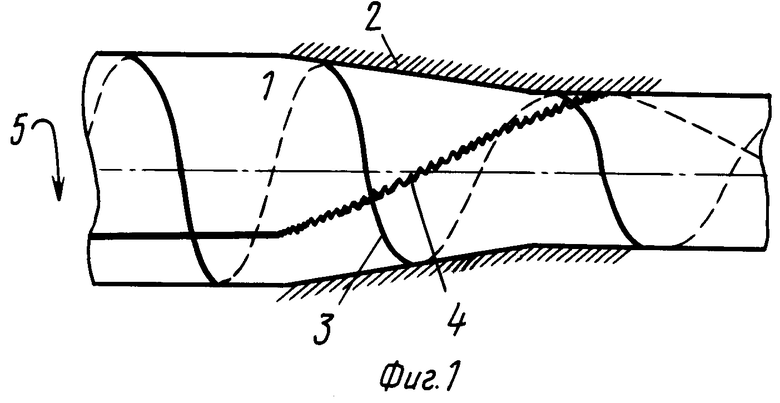

Траектории течения металла и направление наибольшей линейной деформации пересекают линию скручивания под значительным углом, приближающимся к 90о (фиг.1).

Физические последствия прокатки в таких кинематических условиях крайне негативны для сплошности металла с развитой структурной неоднородностью. Поверхностные дефекты исходной заготовки, особенно продольные трещины, волосовины и т.п. интенсивно раскрываются, развиваются поперек линии скручивания и углубляются. Поверхность раската "разлахмачивается". Элементы структурной неоднородности (волокнистости) металла, неметаллические включения, скручиваясь в линии почти перпендикулярно направлению наибольшей линейной деформации, становятся очагами внутренней перенапряженности и пластического разрыхления, особенно по межфазным границам. Образование и развитие макродефектов прокатного происхождения приобретает массовый лавинообразный характер.

Сильное скручивающее действие валков в отрицательном направлении, определяется тем, что в условиях известного способа уменьшение диаметра валков на единицу длины бочки значительно более чем в 3,5-4,0 раза превышает уменьшение диаметра заготовки на соответствующей длине очага деформации.

Крутая конусность валков на обжимном и особенно на выходном (калибрующем) участке создает значительный скручивающий перепад окружной скорости их вращения. Высокий градиент окружной скорости валков, создавая интенсивное скольжение на контактной поверхности, резко усугубляет разрушающее действие отрицательного скручивания.

Насыщенность структурно-неоднородного металла остаточными пластическими рахрыхлениями существенно снижает его физико-механические служебные технологические свойства.

Любая дополнительная деформация редуцирования таких заготовок прокаткой и/или волочением крайне затруднена и ведет к дальнейшему развитию несплошностей металла. Это делает ограниченными возможности применения винтовой прокатки с отрицательным скручиванием в сочетании с последующей продольной прокаткой, как, например, в способе Schloeman-Simag [2] для получения прутков из некоторых легированных металлов и сплавов. Снижение технологичности прутков при последующем редуцировании обусловлено также отсутствием какой-либо целенаправленной связи между условиями (параметрами) винтовой прокатки и последующей обработки.

Целью предлагаемого изобретения является увеличение выхода годного легированных металлов и сплавов, повышение их физико-механических и эксплуатационных свойств, улучшение технологичности прутков при последующих обработках давлением преимущественно в мелких и средних сечениях.

Цель достигается тем, что в способе получения прутков из легированных металлов и сплавов, включающем деформацию заготовки трехвалковой винтовой прокаткой со скручиванием в чашевидных валках, согласно изобретению винтовую прокатку ведут с положительным скручиванием.

Цель достигается также тем, что винтовую прокатку ведут с логарифмической степенью деформации скручивания, составляющей 0,10-0,65 от ее суммы с логарифмическим коэффициентом вытяжки.

Цель достигается также и тем, что после винтовой прокатки заготовку дополнительно подвергают деформации редуцирования продольной прокаткой в калибрах с логарифмическим коэффициентом вытяжки, составляющим 0,30-0,80 от ее суммы с логарифмической степенью деформации скручивания при винтовой прокатке.

Кроме того, цель достигается тем, что на окончательный размер заготовку редуцируют волочением, причем винтовую прокатку и волочение ведут при сумме средних углов конусности выходного (калибрующего) участка валков и волоки, составляющей 10-40о.

Технический результат, достигаемый во всех вариантах выполнения способа состоит в повышении выхода годного за счет улучшения технологической деформируемости заготовок из легированных металлов и сплавов, повышении физико-механических и служебных свойств получаемого продукта за счет формирования наиболее благоприятного структурного строения деформированного металла.

В вариантах способа по пп.3 и 4 технический результат усиливается посредством создания управляемых, взаимно адаптированных схем пластического формоизменения металла в процессах винтовой прокатки и последующего редуцирования продольной прокаткой и/или волочением. Положительный эффект от применения способа повышается с усилением структурной чувствительности технологических свойств конкретного металла, достигая максимума при обработке наиболее труднодеформируемых коррозионно-стойких, жаропрочных сталей и сплавов на никелевой и железоникелевой основе, быстрорежущих сталей титановых, молибденовых сплавов и др.

Способ осуществляется следующим образом.

Заготовка из легированного металла нагревается до температуры деформации соответственно своему химическому составу. Затем она деформируется винтовой прокаткой в трехвалковом калибре. Калибр образуется валками, повернутыми на отрицательный угол раскатки и установленными с эксцентриситетом. На рабочих валках переменного диаметра имеются обжимной и выходной (калибрующий) участки. Валки одновременно обжимают и скручивают заготовку вокруг продольной оси в направлении, совпадающем с направлением ее вращения, т.е. винтовая прокатка ведется в чашевидных валках с положительным скручиванием. Требуемое направление скручивания заготовки обеспечивается взаимосвязью конусности валков (перепада диаметра валков на единицу длины бочки) и конусности очага деформации (перепада диаметра очага деформации на единицу его длины). Чашевидные валки со средним (по длине) перепадом диаметра на единицу длины бочки, не превышающим средний перепад диаметра очага деформации на единицу его длины, более чем на 60% гарантированно создают положительное скручивание при прокатке представительного ряда легированных металлов и сплавов.

Кроме положительного скручивания для данного сочетания геометрии валков и очага деформации характерно кинематическое взаимодействие, удерживаемое вблизи осевого равновесия. В очаге деформации может иметь место либо умеренный осевой подпор, либо слабое осевое натяжение.

Нежелательные растягивающие напряжения строго ограничены по всему объему на безопасном уровне.

Относительно слабая конусность валков снижает и уровень контактного скольжения, способствуя тем самым улучшению качества поверхности прутков.

Для данного способа рационально также применение ограниченных углов раскатки, в пределах 5-25оС, и повышенных значений эксцентриситета валков, в пределах 1,2-3,3 диаметра калибра. Рациональные значения логарифмических коэффициентов вытяжки за проход лежат в диапазоне 0,4-1,3. Более конкретные значения устанавливаются индивидуально по группам легированных металлов и сплавов.

Прокатка вдеется согласно способу до получения прутка заданного размера.

При необходимости прокатку ведут в несколько проходов.

Положительное скручивание формирует анизотропию структуры и свойств, ориентированную наиболее благоприятным образом относительно векторного поля скоростей геликоидального истечения металла. Винтовые линии скручивания, вдоль которых преимущественно располагаются компоненты структурного строения, и винтовые траектории течения металла образуют семейства одного направления. Взаимная приспособленность друг к другу структуры и схемы истечения металла создает условия для наиболее полной реализации относительно невысокого запаса природных пластических свойств легироавнного металла.

Деформируемость заготовок резко повышается. Технологические отходы, обусловленные дефектами и разрывами прокатного происхождения, практически отсутствуют.

Макросдвиговая деформация положительного скручивания, действуя на фоне общего уплотнения линейной вытяжкой (обжатием), качественно усиливает результирующий эффект проработки структуры металла. Волокна структурно-фазовых составляющих, приобретая форму пространственных спиралей, удлиняются и сжимаются в поперечном сечении. Объемная плотность структурных элементов, теснота (площадь соприкосновения) и прочность связи их между собой повышаются. Создается усиливающий элемент дополнительной вытяжки без изменения габаритных размеров получаемой заготовки.

Утонение структурных волокон, развиваясь при активизирующем ("перерезывающем") действии скручивающих макросдвигов, быстро переходит в стадию дробления волокон на практически изотропные мелкодисперсные частицы, не связанные между собой (взвешенные в матричной основе). Структурная анизотропия практически исчезает на микроуровне, а на макроуровне представляется в виде спиралезованного порядка расположения отдельных частиц.

Деформационные эффекты от скручивающих макродвигов имеют различную интенсивность по сечению заготовки. В кольцевой периферийной зоне длина спиралезованных волокон и, соответственно, степень дополнительной вытяжки достигают максимального значения, в центральных слоях наименьшего. Соответственно, металл в наружной кольцевой зоне имеет максимально раздробленное, мелкодисперсное строение с минимальной анизотропией. В направлении к центру раздробленность структуры и пластические свойства несколько уменьшаются, анизотропия возрастает.

Описанный процесс структурообразования является условием и одновременно гарантией реализации целевой установки способа.

Максимально пластичный периферийный слой металла и спиралезованное в жгут строение с переменным по сечению углом подъема структурных волокон придают заготовкам из легированных сплавов чрезвычайно высокую устойчивость к зарождению трещин, разрывов, расслоений и др. Развитие возможных исходных рыхлостей, несплошностей надежно блокировано по всем направлениям. В результате качественно повышается технологическая пластичность легированного металла как непосредственно при винтовой прокатке, так и в процессах последующего редуцирования продольной прокаткой и/или волочением. Существенным образом улучшаются физико-механические, особенно пластические и вязкие, свойства металла. Специфическое структурное строение, наследуемое готовыми изделиями, оказывается весьма приспособленным к устойчивому восприятию обширного ряда самых различных эксплуатационных воздействий, например, более чем в два раза повышается стойкость металлорежущего инструмента из быстрорежущих сталей, на 40-50% увеличивается долговечность шарико- и роликоподшипников.

Степень реализации положительного эффекта возрастает по мере усложнения композиционного состава конкретного сплава и усиления структурной чувствительности физико-механических свойств.

В соответствие с п.2 способ реализуется следующим образом.

Нагретая заготовка исходным диаметром dо деформируется винтовой прокаткой за один или несколько проходов до диаметра d1 со скручиванием в направлении ее вращения.

Логарифмический коэффициент вытяжки μвп при этом составляет

μвп=ln .

.

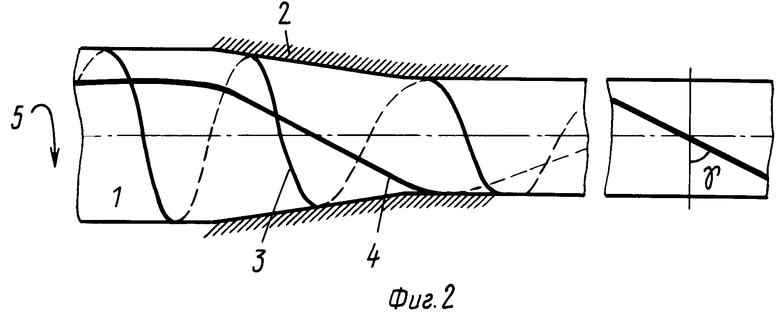

Пластическое скручивание определяется по изменению прямого угла между образующей поверхности раската и плоскостью поперечного сечения. Логарифмическая деформация скручивания представляет собой логарифм отношения этого исходного углового размера к конечному (использование логарифмических степеней деформации определено возможностью их пооперационного суммирования и наибольшей адекватностью металла физическим процессам, сопровождающим пластическую деформацию), В недеформированном состоянии исходный угол составляет 90о, а в деформированном (конечном) равен углу подъема винтовой линии скручивания γ (фиг.2).

ε=ln .

.

Деформирование заготовки винтовой прокаткой выполняется таким образом, что логарифмическая деформация скручивания ε составляет не менее 0,10, а логарифмический коэффициент вытяжки μвп не менее 0,35 от их суммарного значения ΣμεB μвп + ε Данный признак выражается математическим соотношением

ε (0,10 0,65) ΣμεB (1)

Регулирование скручивания заготовок достигается посредством направленного изменения параметров процесса, таких как угол раскатки, эксцентриситет и калибровка валков, соотношение диаметров валков и заготовки. Требуемое значение логарифмической деформации скручивания ε соотнесенное по атрибуту способа (1) с ΣμεB задается путем последовательных технологических проб и корректировок параметров прокатки.

Искомый угол подъема винтовой линии скручивания γ может быть определен непосредственно, например по скручиванию продольного паза, предварительно нанесенного на поверхности пробных заготовок. Для большинства легированных металлов и сплавов с контрастной структурной волокнистостью угол γ прямо фиксируется металлографическим способом по расположению волокон скрученной структуры после прокатки. Погрешность определения γ не превышает 2-5%

Для широкого ряда легированных металлов и сплавов материалов имеются эмпирические и полуэмпирические зависимости по влиянию факторов процесса на скручивание заготовок.

Данный вариант способа предназначен для получения прутков из наиболее труднодеформируемых материалов, требующих для успешного проведения прокатки жесткой регламентации условий деформации. К таким материалам, в частности, относятся жаропрочные никелевые суперсплавы серии ЖС, быстрорежущие стали со сложными карбидами типа Р6М5К5, титановые сплавы типа ВТ-14, ВТ-31, ВТ-22, ниобиевые сверхпроводящие сплавы и др. Вариант эффективен и в случае обработки композиционно-волокнистых заготовок, а также как способ подготовки структуры для сверхпластической деформации.

Частный существенный признак (1) представляет собой результат оптимизации геометрических и металлофизических параметров спиралезованной структуры по критерию максимальной пластичности в условиях геликоидального истечения металла при винтовой прокатке. Оптимизация достигнута путем прямых экспериментов по отработке способа на широкой гамме металлов и сплавов.

Образующаяся при соблюдении (1) спиральная волокнистость ориентирует направление максимальных пластических свойств металла под определенным, достаточно малым, углом к направлению вектора скорости истечения частиц металла и направлению наибольшей линейной деформации.

Соотношение (1) устанавливает соразмерность между деформациями вытяжки и скручивания, при которой рассогласование направлений максимальной линейной деформации и максимальных пластических свойств удерживается в пределах, гарантирующих бездефектную прокатку заготовок из представленных выше труднодеформируемых сплавов.

За пределами нижней границы интервала по (1) положительный эффект от скручивания не проявляется в достаточной мере. Это объясняется доминированием продольной деформации вытяжки и относительной незначительностью деформации скручивания. Формируемое строение металла характеризуется практически продольно ориентированной волокнистостью. Направление вектора скорости истечения частиц металла и направление максимальной линейной деформации недопустимо сильно отклонены от направления структурных волокон и направления наивысшей пластичности металла. При прокатке происходит пластическое разрыхление труднодеформируемого металла поперек продольных волокон, раскрывающее многочисленные продольные разрывы и трещины.

Верхний предел доли логарифмической деформации скручивания в сумме ее с логарифмическим коэффициентом вытяжки контролирует величину допустимого несовпадения траекторий максимальной деформации и спиральной волокнистости по приближению последней к плоскости поперечного сечения. Прокатка сопровождается образованием множественных поперечных трещин и разрывов.

Ситуация осложняется тем, что резко преобладающая деформация скручивания, не сопровожденная достаточным уплотняющим действием линейной вытяжки, приводит к эффекту, обратному желаемому. Слабоуплотненный, структурно неоднородный легированный металл, попадая в поле скручивающих макросдвигов, терпит интенсивное разрыхление по границам структурных составляющих, неметаллическим включениям и т.д. Нарушается сплошность отдельных элементов структуры, ослабевает связь их с матрицей, падают физико-механические свойства металла, особенно в продольном направлении.

Вариант по п.3, качественно усиливая и развивая положительный эффект обработки, обеспечивает достижение цели изобретения при получении прутков следующих групп:

а) с высоким суммарным логарифмическим коэффициентом вытяжки (более 1,5-2,2);

б) с регламентированными требованиями по разнозернистости структуры в рекристаллизованном состоянии (например, из жаропрочных аустенитных сплавов типа ХН77ТЮР);

в) из "вязких" металлов и сплавов, склонных к локализации пластической деформации (например коррозионно-стойких сталей ферритного класса типа 15Х25Т, Х17Н2, нихромов типа Х20Н80 и др.);

г) из металлов и сплавов, подверженных усиленному горячему наклепу, типа жаропрочных никелевых сплавов с интерметаллидным упрочнением серии ЖС.

Способ осуществляется следующим образом.

Заготовка из легированного металла или сплава нагревается до температуры горячей деформации и деформируется винтовой прокаткой с положительным скручиванием в соответствие с п.1 или п.2.

Полученный раскат подвергается последующему редуцированию продольной прокаткой в вырезных калибрах. При этом логарифмический коэффициент вытяжки μпп выдерживают в пределах 30-80% от его суммы ΣμεП с логарифмической степенью деформации скручивания при винтовой прокатке ε т.е. прокатку ведут соблюдая соотношение

μпп (0,3-0,8) ΣμεП (2)

где μпп логарифмический коэффициент вытяжки при редуцировании продольной прокаткой;

ε логарифмическая степень деформации скручивания при винтовой прокатке;

ΣμεП сумма значений μпп + ε

Продольную прокатку выполняют, как правило, в горячем состоянии непосредственно после винтовой прокатки или с промежуточным подогревом в зависимости от конкретного материала. Прокатку ведут за нескoлько проходов с единичным логарифмическим коэффициентом вытяжки в зависимости от комплекса технологических свойств конкретного металла или сплава. Конструктивно вырезные калибры продольной прокатки выполняются двух, трех- или четырехвалковыми в основном в зависимости от требований к точности готового профиля.

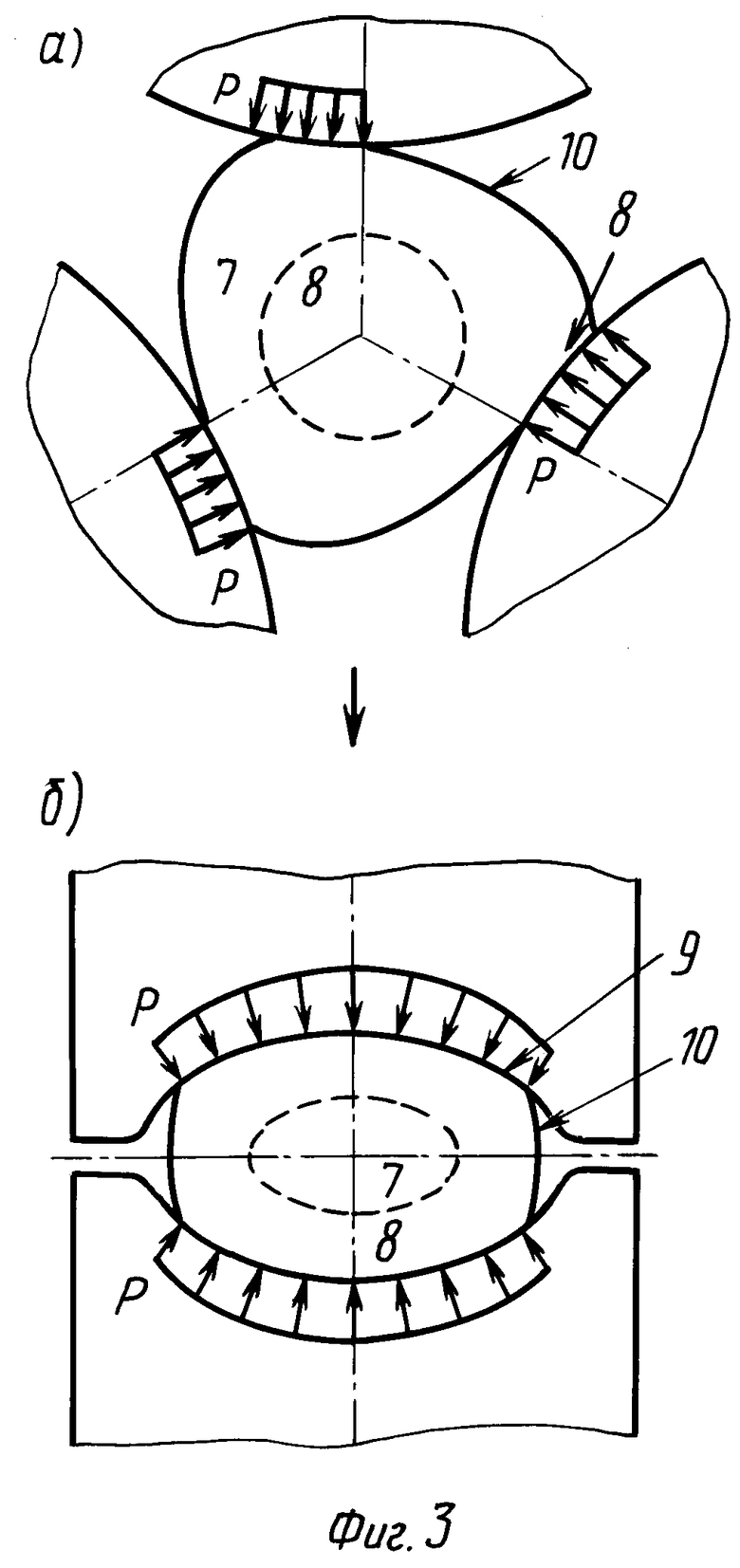

Физико-механическая концепция п.3 формулы состоит в организации позонной проработки структуры металла в объеме деформируемой заготовки в два этапа. После первого этапа винтовой прокатки с положительным скручиванием структура металла принимает мелкораздробленное, спирелезованное строение. В макроструктуре и свойствах образуется характерная макрозональность с высокопластичной кольцевой оболочкой, состоящей из наиболее проработанного, мелкодисперсного металла. Толщина этой зоны (глубина интенсивной проработки) составляет в пределах 25-60% радиуса раската. Сердцевинные объемы металла внутри оболочки получают относительно меньшую проработку.

Междузонный перепад по степени проработки и уровню свойств металла пропорционален деформации скручивания (в логарифмическом ее измерении).

Физическое зонообразование данного вида неотъемлемый атрибут и прямое следствие схемы деформации при винтовой прокатке (фиг.3), в которой поперечный контур очага деформации не замкнут и имеет вогнутую во внутрь очага дугообразную форму контактной поверхности; относительно более протяженные внеконтактные участки бокового вытеснения металла в зазоры между валками.

Нормальные деформирующие усилия, действующие на вогнутой, относительно узкой контактной поверхности и рассеянно направленные под значительным углом к радиусу заготовки (мимо центральной зоны), на определенной стадии неизбежно создают обстановку, когда развитие пластической деформации в глубину сечения становится энергетически менее выгодным по сравнению с боковым вытеснением металла в свободные межвалковые зазоры.

Как показывают прямые эксперименты, интенсивность структурных изменений и темпы повышения физико-механических, в основном вязкопластических, свойств замедляется по мере роста суммарной деформации, проявляя склонность к насыщению. При значениях логарифмического коэффициента вытяжки 1,5-2,2 (группа а) уровень свойств и глубина проработки практически стабилизируется. Дальнейшая деформация винтовой прокаткой с положительным скручиванием не приводит к заметному их повышению. Наибольшую склонность к обозначенному насыщению деформационной проработки структуры проявляют металлы и сплавы с выраженной вязкой составляющей (группа в). Для металлов группы б отмеченный характер макрофизического зонообразования может явиться прямым источником брака по разнозернистости. В случае металлов группы г высока вероятность локального исчерпания пластичности с образованием периферийных разрывов и трещин.

Для варианта способа по п.3 принципиально важно, что и в насыщенном состоянии, когда возможности схемы винтовой прокатки практически исчерпаны и дальнейшая деформация становится малоэффективной (а в некоторых случаях и опасной), ресурс природной пластичности и роста свойств конкретного металла в конкретном сечении остается в значительной мере не реализованным. Наибольший запас деформируемости заготовок и роста свойств сосредоточен в сердцевинных объемах, получивших относительно меньшую проработку.

В соответствии с п.3 выход на этот резерв осуществляется через дополнительное редуцирование заготовок при измененной схеме деформации, обеспечивающей перенос преимущественной деформации в центральную зону заготовки.

Вырезные калибры образуют очаги деформации с выпуклым наружу, практически замкнутым поперечным контуром контакта металла с валками (фиг.3). Протяженность внеконтактных (свободных) участков поверхности крайне ограничена.

Силовое воздействие на металл, распределенное по выпуклому замкнутому контуру очага деформации, имеет характерную фокусировку в центральных слоях заготовки. В известном смысле такая схема нагружения и деформации зеркально противоположна схеме винтовой прокатки (по каналогии мнимого и действительного фокусов).

В этих условиях периферийная пластичная оболочка приобретает функции деформирующего фактора прямого действия, обеспечивающего эффективную трансляцию силового воздействия со стороны валков на центральные слои металла. Внутри оболочки инициируется преимущественная деформационная проработка структуры легированного металла.

Скрытый резерв свойств и деформируемости металла переходит в активное состояние. Свойства в целом по сечению повышаются практически до потенциально достижимого уровня. Спиралезованное строение металла совместно с естественной пластичной оболочкой, имеющей непрерывную металлофизическую (структурную, кристаллическую и др.) связь с центральными слоями, создает наилучшую приспособленность заготовки в целом к устойчивому пластическому течению в вырезных калибрах продольной прокатки. Источники образования разрывов, расслоений и других дефектов прокатного происхождения оказываются надежно нейтрализованными.

Продольная прокатка заготовки в калибрах как единого объекта проходит устойчиво.

Природный потенциал деформируемости и свойств конкретного металла, заключенный в объеме конкретной заготовки, реализуется в наибольшей степени.

Важным элементом существенного улучшения технологичности продольной прокатки в способе по п. 3, является высокая способность спиралезованной структуры с вязкопластичной оболочкой к точному заполнению фасонных калибров сложной формы. Способ позволяет получать фасонные профили из сложнолегированных сталей и сплавов, включая жаростойкие, коррозионно-стойкие, быстрорежущие, что для других способов практически недоступно.

Частный существенный признак по соотношению (2) установлен по результатам прямых экспериментальных данных. Он организует связь между параметрами деформации при винтовой и продольной прокатке в качестве, необходимом и достаточном, для достижения технического результата. Материальным носителем этой связи выступает структурное строение деформированного металла. За пределами численного интервала соотношения (1) описанные технические эффекты и деформационные механизмы отсутствуют. Если доля логарифмического коэффициента вытяжки при редуцировании продольной прокаткой в сумме его с логарифмической деформацией скручивания составляет менее 0,30, то не получает достаточного развития выравнивание деформационной проработки структуры по сечению. В прутках имеется остаточная структурная неоднородность, обусловленная отставанием проработки центральной зоны. Потенциал свойств легированного металла не используется в практически достижимой мере.

Чрезмерное увеличение доли логарифмического коэффициента вытяжки и, соответственно, снижение доли логарифмической деформации скручивания в их сумме ведет к утрате искомого технического результата от положительного скручивания, на котором основан способ. В этом случае возможны две схемы развития. Для наиболее труднодеформируемых и малопластичных металлов и сплавов относительно заниженная деформация скручивания не позволяет сформировать в промежуточной заготовке периферийную зону со структурой и свойствами, достаточными для проведения бездефектной продольной прокатки с соответствующими коэффициентами вытяжки. Разрушение заготовки наступает раньше, чем будет достигнута искомая равномерность проработки. В случае относительно пластичных материалов, когда продольную прокатку удается обеспечить, структура получаемого металла имеет резко анизотропную, практически продольно ориентированную волокнистость, характерную для "чистой" продольной прокатки. Ожидаемый прирост физико-механических и служебных свойств, входящий в целевую установку способа, отсутствует.

Вариант способа по п.4 выполняется следующим образом.

Из заготовки легированного металла или сплава в соответствие с пп.1, 2 или 3 получают пруток. Полученный пруток охлаждается. Поверхность прутка проходит подготовку к волочению, в которую входят удаление поверхностного слоя, формирование подсмазочного покрытия, нанесение смазки и т.д.

При технологической необходимости или целесообразности перечень подготовительных операций может быть расширен или сокращен. Далее производятся волочение прутка на заданный размер и окончательная отделка. В зависимости от технологических свойств конкретного сплава волочение может выполняться с промежуточными смягчающими термообработками.

Винтовая прокатка и волочение ведутся при соблюдении соотношения

Σϕ+ν ϕB + ν 10-40о (3) где ϕB средний угол конусности выходного (калибрующего) участка валков;

ν средний угол конусности волоки;

Σϕ+ν суммарное значение углов ϕB и ν

Данный вариант способа предназначен для достижения цели при получении профилей мелких сечений из металлов и сплавов, обладающих высокой и особо высокой вязкостью и способностью к локализации пластической деформации в горячем состоянии (например, нихромов, титановых сплавов, циркониевых сплавов, коррозионно-стойких сталей ферритного класса и др.), а также для обеспечения наилучшей технологичности прутков при обработке их волочением. Улучшение технологичности получаемых прутков при волочении состоит главным образом в уменьшении задиров, расслоений, обрывности, улучшении спиралезуемости, повышении равномерности износа волок.

Как и в п.3, начальная схема деформирующего воздействия с положительным скручиванием, незамкнутым контуром поперечного сечения и вогнутой вовнутрь контактной поверхностью сочетается с финишной схемой, имеющей замкнутую, выпуклую наружу контактную поверхность в присутствии естественной пластичной оболочки. В п.4 представлен вариант, максимально концентрирующий деформирующую нагрузку в сердцевинных слоях при редуцировании за счет полностью замкнутого контура волочильного канала и проведения операции в холодном состоянии.

Фактор положительного скручивания за счет благоприятно ориентированных сдвигов качественно усиливает эффект уплотнения и деформационного раздробления структурной неоднородности легированного металла. Металл приповерхностной зоны, испытывая максимальную деформацию, приобретает плотное мелкодисперсное строение с резко подавленной анизотропией. Элементы структурной неоднородности оформляются в виде практически изотропных мелкодисперсных частиц, обособленных друг от друга и не образующих замкнутых или линейно-протяженных формирований.

Во внутренних объмах заготовки металл имеет плотную структуру с тонкодисперсной волокнистостью, оформленной преимущественно в виде семейства спиралей с переменным по сечению углом подъема. Угол подъема спиралей структуры увеличивается от периферии к центру таким образом, что шаг их остается постоянным по сечению. Заготовка с таким структурным строением максимально восприимчива к условиям бездефектной деформации при волочении и спиралезации. Мелкодисперсный изотропный поверхностный слой, обладая высокой вязкопластичностью обеспечивает наилучшую механическую приспособляемость заготовки в целом к бездефектному пластическому течению в волочильном канале. При этом надежно подавлены тенденции как к образованию поверхностных задиров и отслоений, так и к образованию рыхлостей внутри прутка. Структура сердцевинной зоны в виде плотно свитого тонковолокнистого жгута создает гарантированный запас прочности свойств в осевом направлении, стабилизирует процесс и снижает обрывность при волочении.

Спиралезованное строение с переменным по сечению углом подъема структурных волокон обусловливает весьма высокую защищенность металла против развития трещин и дефектов в глубину и против продольного расслоя в операции спиралезации.

Пложительные свойства структурного строения легированного металла, заложенные винтовой прокаткой, развиваются в процессе последующего волочения, обеспечивая получение прутково-проволочного продукта с высокими служебными свойствами при минимальных технологических отходах.

Соотношение (3) при наличие положительного скручивания является фактором, обеспечивающим наилучшую технологичность прутков при волочении за счет создания взаимно адаптированных механизмов течения металла при прокатке и волочении.

Численные значения интервалов, входящие в существенные отличительные признаки (3), установлены в результате прямых натурных экспериментов по обработке технологии получения пруткового продукта из легированных металлов и сплавов.

Взаимосвязанные по (3) режимы прокатки и волочения создают в способе совокупную интенсивность деформации и напряженности силовой нагрузки на металл, необходимые и достаточные для того, чтобы обеспечить достаточно интенсивную, равномерную проработку структуры металла во всем объеме заготовок с получением описанного выше структурного строения; избежать опасных очагов перенапряженности и разрыхления поверхностных и центральных слоев металла, исключить потенциальные предпосылки к зарождению макроразрывов металла деформационного происхождения.

Выход параметров деформации за верхний предел ϕB + ν > 40онедопустим по условиям бездефектной деформации периферийных слоев и формирования заданного структурного строения. Способ теряет защитные, противоразрывные свойства и в полной мере приобретает набор отрицательных явлений, свойственных аналогу [4]

Нарушение нижнего предела по (3) ϕB + ν < 10о переводит способ в область чрезмерно низких значений углов конусности. В этой области условия течения металла неблагоприятны, особенно для центральных слоев. Обжимной участок валков при малых углах ϕB и раскатки приобретает форму с существенно возрастающим по ходу прокатки диаметром и создает в очаге деформации кинематическое натяжение, переходящее в осевые растягивающие напряжения. Осевая зона прутка разрыхляется. В процессе волочения очаги деформации чрезмерно удлиняются. Течение металла становится сугубо ламинарным с резко обозначенной неравномерностью, наводящей в центральных слоях дополнительные напряжения осевого растяжения. Сплошность металла еще более ослабляется, растет брак по обрывности и расслою.

При реализации способа в соответствии с соотношением (3) целесообразно придерживаться области значений ϕB и ν в которой имеется сдвиг в сторону относительно меньших значений средних углов конусности выходного участка валков. Значение ϕB должно составлять 10-65% от Σϕ+ν Относительно низкий уровень ϕB создает предупредительно-профилактическое действие против разрыхления поверхностных слоев при прокатке.

Выход за верхний предел интервала увеличивает ϕB до значений, создающих повышенный уровень контактного скольжения на выходном калибрующем) участке, приближающийся к разрыхляющему.

Предрасположенность прокатанного металла к развитию макроразрывов возрастает. Волочение прутка с ослабленной структурой производится в волочильных каналах повышенной длины, соответствующей относительно малым значением ν со значительной площадью контактного соприкосновения и сильным тормозящим действием напряжений трения. Опасность обрывности может стать критической.

Нижняя граница ϕB 0,1 Σϕ+ν устанавливает максимально допустимую долю ν и минимальную долю ϕB в Σϕ+ν

Рост ν в Σϕ+ν соответственно снижает долю ϕB и связанного с ним угла раскатки. Это приводит к нежелательному изменению конфигурации обжимного участка валков. Его диаметр становится чрезмерно возрастающим по ходу прокатки. Прокатываемый металл оказывается под разрыхляющим действием кинематического натяжения. Волочение ослабленного металла при несбалансированном росте ν может привести к поперечному растрескиванию и обрывам проволоки под действием изгибающих напряжений в местах крутого излома траектории течения частиц металла.

В предлагаемом способе образующие выходного (калибрующего) участка валков и волоки могут иметь достаточно сложную геометрическую форму, отличную от конусной. Техническая сущность и достигаемый результат от этого не изменяются. А средние углы конусности определяются по наклону спрямляющих прямых, соединяющих крайние точки соответственно выходного (калибрующего) участка валков для ϕB и канала волоки для ν

По такому определению имеют место равенства

ϕв=arctg

ν=arctg где Δ Dв и Lв перепад диаметра валков на выходном (калибрующем) участке и его длина соответственно;

где Δ Dв и Lв перепад диаметра валков на выходном (калибрующем) участке и его длина соответственно;

Δ d и l обжатие по диаметру и длина очага деформации при волочении соответственно.

Способом допускается проведение винтовой прокатки и волочения за несколько пропусков, в которых значения ϕB и ν необязательно должны оставаться постоянными. Однако соотношение (3) должно выдерживаться по средним значениям за все пропуски и за каждый пропуск в отдельности.

Как и в п.3 опытной обработкой способа удалось установить рациональные доли логарифмической степени вытяжки при волочении μB и логарифмической степени деформации скручивания ε при прокатке в их суммарном значении Σμεвол= μB+ ε Величину μB следует выдерживать в пределах (0,65-0,95) Σμεвол В этом случае достигается наилучший технический результат по полноте достижения поставленной цели.

Особенности реализации эксплуатируемого технического эффекта следует учитывать при сплошной зачистке поверхности (шлифовании, обточке) прутков перед волочением. Толщина удаляемого слоя должна составлять не более 50-60% толщины высокопластичной периферийной зоны. Для расчета допустимой глубины шлифования практически рекомендуется использовать эмпирическое выражение следующего вида:

h a ˙ ε ˙ r где h толщина удаляемого слоя;

r радиус прутка перед зачисткой поверхности;

ε величина среднего относительного частного обжатия при винтовой прокатке, определяемая либо расчетным путем по известным методикам [8] либо непосредственным измерением размеров очага деформации на заторможенных в стане недокатах;

а 0,3-2,5 эмпирический коэффициент, учитывающий развитие интенсивной, макросдвиговой деформации в глубину сечения прутка в зависимости от свойств конкретного металла.

На фиг.1 изображена схема деформации винтовой прокаткой с отрицательным скручиванием (способ-прототип); на фиг.2 схема деформации винтовой прокаткой с положительным скручиванием; на фиг.3 схема поперечного контура очага деформации при винтовой прокатке по пп.1 и 2 (а); при редуцировании продольной прокаткой в вырезных калибрах (б).

На фиг. 1-3 показаны деформируемая заготовка 1; продольная образующая 2 чашевидных валков с эксцентриситетом, винтовая траектория 3 течения частиц металла, винтовая линия 4 скручивания, направление 5 вращения заготовки, γ величина угла подъема винтовой линии скручивания, зона 7 преимущественной пластической деформации и проработки структуры, зона 8 меньшей деформации и отстающей проработки структуры, участки 9 контакта заготовки с валками, участки 10 внеконтактной деформации, нормальные контактные напряжения Р.

Сопоставительный анализ предлагаемого способа и прототипа показывает удовлетворение требований по критерию "новизна". Из анализа уровня техники и примеров следует вывод о соответствии критериям изобретательского уровня и промышленной применимости.

П р и м е р 1. Предлагаемый способ применен на стане "10-30" для получения прутков диаметром 10 мм из быстрорежущей стали Р6М5. В качестве исходной использовались заготовки диаметром 20 мм, которые нагревались до температуры 1100-1120оС в электрической печи сопротивления. Нагретые заготовки деформировались винтовой прокаткой до прутков диаметром 10 мм со скручиванием в чашевидных валках, установленных с эксцентриситетом. Скручивание выполнялось в направлении вращения заготовки. Средний диаметр валков составлял 55 мм; эксцентриситет установки валков 25 мм; угол раскатки валков 18о; перепад диаметра валков на единицу длины бочки составлял в среднем 0,10, а средний перепад диаметра очага деформации на единицу его длины 0,21. Средние значения перепада определялись как отношение полного перепада к соответствующей длине (бочки валков или длине очага деформации).

Прокатка заготовки проходила устойчиво без образования рыхлостей и дефектов.

Полученный прокат подвергался тщательному анализу макро- и микроструктуры, состоянию поверхности и служебных свойств. Установлено, что требования ГОСТ 19925-74 удовлетворены полностью. На поверхности прутков и внутри его объема отсутствовали недопустимые дефекты.

Технологические отходы металла на передел представлены исключительно концевой обрезью и угаром. Брак по прокатным дефектам отсутствовал. Высокая эффективность проработки проявилась в образовании плотно свитой тонковолокнистой карбидной фазы в сердцевине прутков при наличии кольцевой оболочки толщиной 2,0-2,5 мм, состоящей из металла с мелкодисперсными, практически изотропными частицами карбидной фазы. Стойкость сверл и холодновысодочного инструмента, изготовленного из полученного по предлагаемому способу металла, повысилась не менее чем в 1,8-2,2 раза в сравнении с продольной прокаткой (как базовым объектом). Параллельная реализация способа-прототипа не позволила получить кондиционный прокат по состоянию поверхности, пораженной многочисленными пленами и разрывами прокатной природы.

П р и м е р 2. Способ в соответствие с п.2 реализован на стане "20-45" для получения прутков диаметром 32 мм из особо труднодеформируемого жаропрочного сплава на никелевой основе ХН51ВМТЮКФР. Диаметр исходной заготовки составил 55 мм. Под прокатку заготовки нагревались до температуры 1120оС. Прокатка нагретых заготовок осуществлялась в чашевидных валках с положительным скручиванием, причем логарифмическая степень деформации скручивания выдерживалась в пределах 0,30-0,32 ее суммы с логарифмическим коэффициентом вытяжки.

Заданная величина деформации скручивания устанавливалась соответствующим выбором параметров прокатки с учетом результатов прямых экспериментов. Конкретно прокатка выполнялась при угле раскатки 20о, эксцентриситете установки валков 55 мм, диаметре валков на границе обжимного и выходного (калибрующего) участков 130 мм. Перепад диаметра валков на единицу длины бочки составлял в среднем 0,20, а соответствующий ему перепад диаметра очага деформации 0,14.

Прокатка пробных заготовок с предварительно нанесенным продольным пазом засвидетельствовала реализацию искомых режимов деформации. Угол подъема винтовой линии скручивания в конечном диаметре 32 мм составил 54о, что соответствует логарифмической степени деформации скручивания ε ln (90/54) 0,51.

С учетом того, что логарифмический коэффициент вытяжки равен μвп= ln (55/32)2 1,2, доля логарифмической степени деформации скручивания от суммы составляет 0,30.

0,30.

Прокатка выполнялась за три прохода, причем указанные соотношения выдерживались в каждом проходе.

Полученный прокат по всем параметрам соответствовал действующим нормативно-техническим требованиям, по уровню пластических свойств и длительной жаропрочности в 1,5-1,9 раза превышал свойства серийного металла (продольная прокатка). Внутри и на поверхности проката отсутствовали разрывы и трещины деформации.

Сравнительное воспроизведение прототипа показало, что известный способ не обеспечивает удовлетворительную деформируемость заготовок и приемлемый уровень выхода годного. Прокатка сопровождалась интенсивным, прогрессирующим трещинообразованием в основном в периферийных слоях.

П р и м е р 3. На стане "20-45 В + П" применен способ для получения прутков диаметром 18 мм из коррозионно-стойкой стали ферритного класса Х25Т. Низкое сопротивление деформации и падение упругих свойств этой стали в горячем состоянии обусловливает весьма высокую склонность к локализации пластической деформации с последующим образованием внутренних трещин. Нагретые до 1100оС заготовки диаметром 60 мм деформировались винтовой прокаткой за один проход до диаметра 30 мм при следующих параметрах: Диаметр валков (по границе обжимного и выходного участков), мм 110 Угол раскатки, град 18 Эксцентриситет валков, мм 55 Перепад диаметра на единицу соответствующей длины валков 0,17 очага деформации 0,17 Угол подъема винтовой линии скручивания, град 58 Логарифмическая степень деформации скручивания 0,42

После винтовой прокатки прутки диаметром 30 мм редуцировались продольной прокаткой на круг диаметром 18 мм. Продольная прокатка велась за 5 проходов в вырезных калибрах по системе "овал-круг". Диаметр валков составлял 350 мм. Средний логарифмический коэффициент вытяжки за проход составил 0,2. А суммарный логарифмический коэффициент вытяжки при продольной прокатке 1,0 или 0,7 от его суммы с логарифмической степенью деформации скручивания при винтовой прокатке.

Анализ макро- и микроструктуры полученных прутков показал, что в конечном профиле структура металла плотная мелкозернистая по всему сечению, включая сердцевинные слои.

Характерные для продольной прокатки по способу [1] внутренние трещины, обусловленные локализационной неравномерностью деформации, отсутствуют. Полностью подавлена склонность прутков к охрупчиванию при охлаждении с высоких температур прокатки.

П р и м е р 4. Согласно п.4 предлагаемого способа получали круглые профили диаметром 10 мм из двухфазного титанового сплава ВТ-3-1. Исходную заготовку диаметром 20 мм нагревали до температуры 1130оС и деформировали винтовой прокаткой в чашевидных валках с эксцентриситетом до прутка диаметром 10 мм. Прокатку выполняли за три прохода ⊘ 25 _→ ⊘ 20 _→ ⊘ 15 _→ ⊘ 9. В каждом проходе заготовку скручивали валками в положительном направлении до образования в конечном профиле винтовой линии скручивания с углом подъема 35о. После прокатки прутки охлаждали, шлифовали поверхность, наносили графитную смазку. Затем волочили на конечный профиль за несколько пропусков. Винтовая прокатка и волочение производились с соблюдением соотношения (3) при суммарном значении Σϕ+ν ϕв + ν 25о и доле ϕв в Σϕ+ν равной 0,32. Конкретно средний угол конусности выходного (калибрующего) участка валков составил 8о, а средний угол конусности волоки 17о.

Винтовая прокатка выполнялась в валках, установленных под углом раскатки 10о с эксцентриситетом 30 мм.

Деформация металла на всех стадиях проходила устойчиво без образования задиров, обрывов и расслоений и других видов брака.

Получить аналогичный продукт способом [4] практически не удается из-за чрезмерного расслоения и интенсивного образования задиров при волочении шлифованной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЕЙ МЕЛКИХ СЕЧЕНИЙ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037345C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРУТКОВ ПРОКАТКОЙ | 1992 |

|

RU2009733C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 1994 |

|

RU2073572C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 1992 |

|

RU2009736C1 |

| ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2009737C1 |

| Способ получения круглого сортового проката | 1990 |

|

SU1816236A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНОЙ ЗАГОТОВКИ С ОДНОРОДНОЙ СТРУКТУРОЙ | 2009 |

|

RU2412770C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ В НЕЛЕГИРОВАННОМ ТИТАНЕ | 2008 |

|

RU2389568C1 |

| Способ реверсивной прокатки сплошных круглых профилей | 1991 |

|

SU1817709A3 |

| Способ винтовой прокатки | 2021 |

|

RU2761838C2 |

Использование: при обработке металлов давлением для получения прутков из легированных металлов и сплавов преимущественно в мелких и средних сечениях. Сущность изобретения: способ предусматривает деформацию заготовки трехвалковой винтовой прокаткой с положительным скручиванием в чашевидных валках, установленных с эксцентриситетом. В частном случае винтовую прокатку ведут с логарифмической степенью деформации скручивания, составляющей 0,10 - 0,65 от ее суммы с логарифмическим коэффициентом вытяжки. В особых случаях заготовку дополнительно редуцируют продольной прокаткой в калибрах и/или волочением. Логарифмический коэффициент вытяжки при редуцировании продольной прокаткой устанавливают 0,3 - 0,8 от ее суммы с логарифмической степенью деформации скручивания при винтовой прокатке. Винтовую прокатку и волочение выполняют при сумме средних углов конусности выходного (калибрующего) участка валков и волоки, составляющей 10 - 40°. Техническим результатом является увеличение выхода годного, повышение физико-механических и эксплуатационных свойств, улучшение технологичности прутков при последующих обработках давлением. 3 з.п. ф-лы, 3 ил.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Потапов И.Н | |||

| и др | |||

| Технология винтовой прокатки | |||

| М.: Металлургия, 1990, с.319-321. | |||

Авторы

Даты

1995-06-27—Публикация

1993-04-16—Подача