Изобретение относится к обработке металлов давлением и касается прокатного оборудования, а именно станов винтовой прокатки и их технологического инструмента.

Подавляющее большинство конструкций станов винтовой прокатки могут быть разделены на два типа по схеме установки рабочих валков и принципу сообщения прокатываемой заготовке поступательного движения [1] .

В одном случае заготовка получает поступательное движение за счет разворота валков на угол подачи вокруг оси, перпендикулярной оси стана. В другом варианте поступательная составляющая движения заготовки образуется путем тангенциального смещения (эксцентриситета) валков, наклоненных под углом раскатки, от оси стана.

Трехвалковые станы первого типа получили наибольшее распространение в качестве раскатных и калибровочных [2] .

Их основные недостатки связаны с чрезмерной конструктивной сложностью и наличием угла подачи валков.

Наиболее близким техническим решением, принятым за прототип, является трехвалковый стан винтовой прокатки с осевой настройкой валков, включающий рабочую клеть с тремя прокатными валками, размещенными в кассетах, установленными под углом раскатки и с тангенциальным смещением от оси клети, снабженную механизмами осевого перемещения каждой кассеты, индивидуальные привода прокатных валков, входную и выходную стороны [3] .

В известном техническом решении угол раскатки валков находится в пределах 45-60о, а тангенциальное смещение (эксцентриситет валков) не превышает 0,10-0,15 их среднего диаметра.

В качестве среднего диаметра валков принят диаметр в середине бочки валков.

Настройка валков на калибр заданного диаметра производится с помощью механизма осевого перемещения, который имеет рабочий ход, не более 0,1-0,25 среднего диаметра валков.

Конструкцией рабочей клети предусмотрено консольное крепление валков.

Основными недостатками прототипа является недостаточная жесткость рабочей клети, низкая точность настройки калибра и очага деформации и, как следствие, значительная неточность геометрических размеров получаемого проката.

Кроме того, для известного стана характерны существенная неравномерность структуры по сечению получаемых прутков и ограниченные возможности по бездефектной прокатке малопластичных сталей и сплавов.

Целью изобретения является увеличение выхода годного и расширение марочного сортамента через повышение жесткости клети, точности и настройки калибра и очага деформации, а также через снижение неравномерности деформации металла и улучшения деформируемости заготовок из легированных металлов и сплавов.

Это достигается тем, что в трехвалковом стане с осевой настройкой валков, включающем рабочую клеть с тремя прокатными валками, размещенными в кассетах, установленными под углом раскатки и с тангенциальным смещением от оси клети, снабженную механизмами осевого перемещения каждой кассеты, индивидуальные привода прокатных валков, входную и выходную стороны, согласно изобретения прокатные валки установлены под углом раскатки 10-30о и с тангенциальным смещением, составляющим 0,30-0,75 от среднего диаметра валков.

Поставленная цель достигается также тем, что каждая кассета с прокатным валком установлена с возможностью перемещения вдоль оси валка на опорно-направляющих штангах, закрепленных в станине таким образом, что оси штанг параллельны оси валка и лежат в плоскости, наклоненной к направлению тангенциального смещения валков под острым углом.

Поставленная цель достигается также тем, что рабочий ход механизма осевого перемещения кассеты с валком составляет 0,6-3,5 среднего диаметра валков.

Поставленная цель достигается также тем, что в технологическом инструменте стана винтовой прокатки с осевой настройкой валков, включающем валки, установленные в кассетах, имеющих возможность перемещения скольжением по направляющим параллельно оси валка, снабженные обжимным и калибрующим участками, повернутые на угол раскатки, больший среднего угла наклона образующей обжимного участка к оси прокатки, смещенные в тангенциальном направлении от оси прокатки, согласно изобретения, валки повернуты на угол раскатки, не превышающий среднего угла наклона образующей обжимного участка к оси прокатки на величину, большую трения скольжения на контактных поверхностях между кассетами и направляющими.

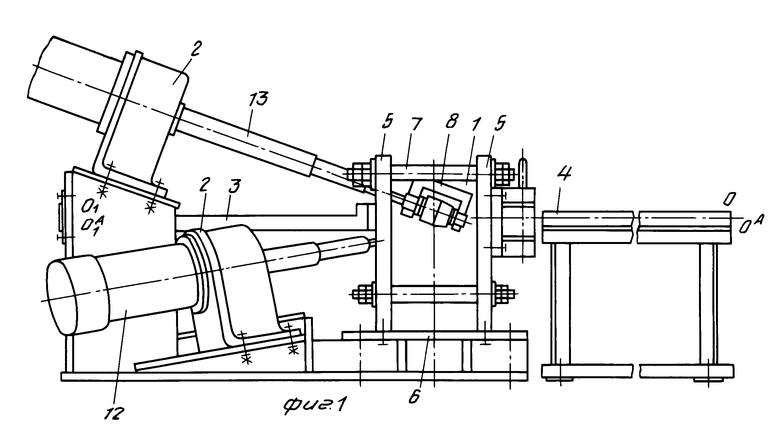

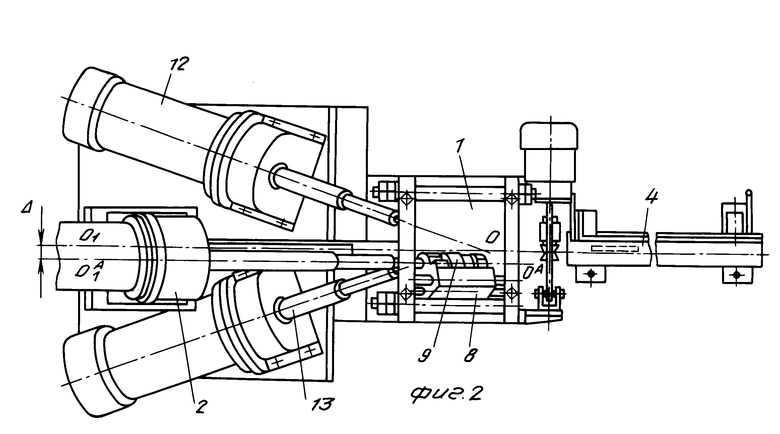

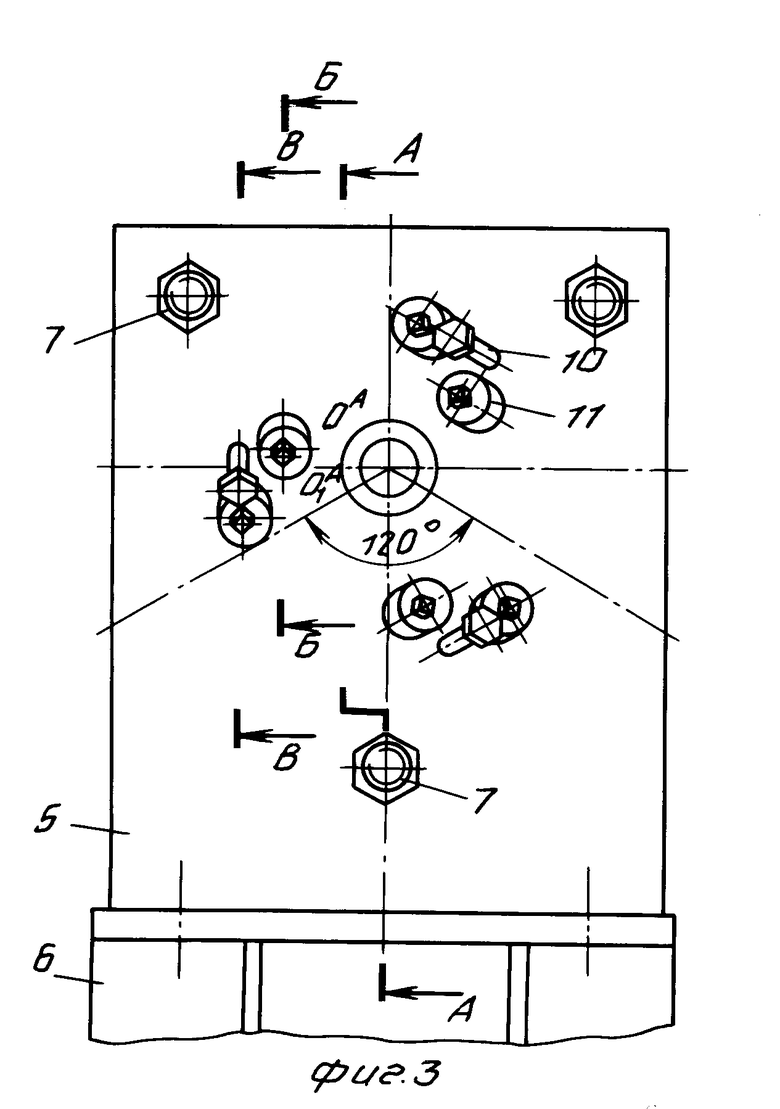

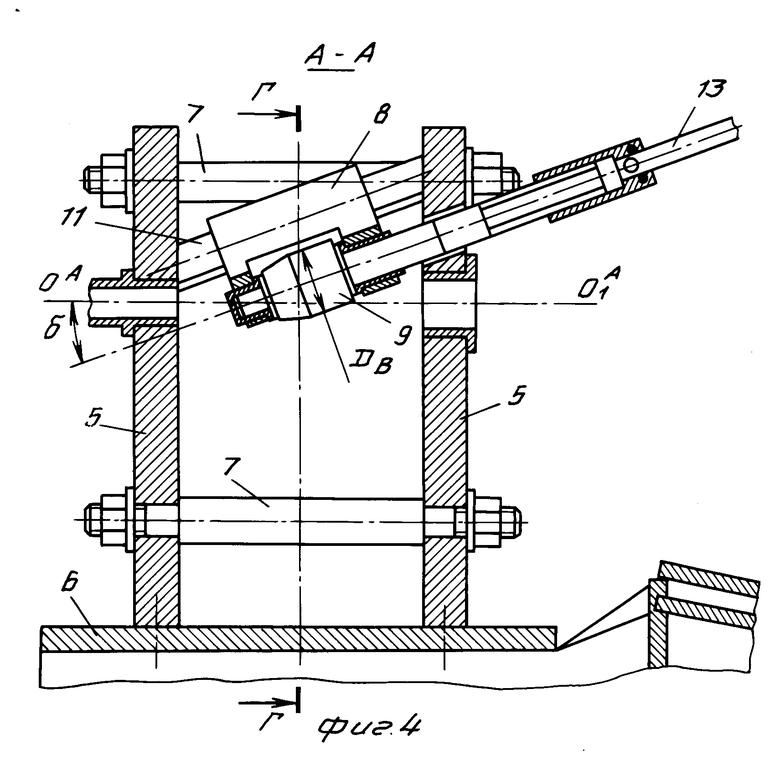

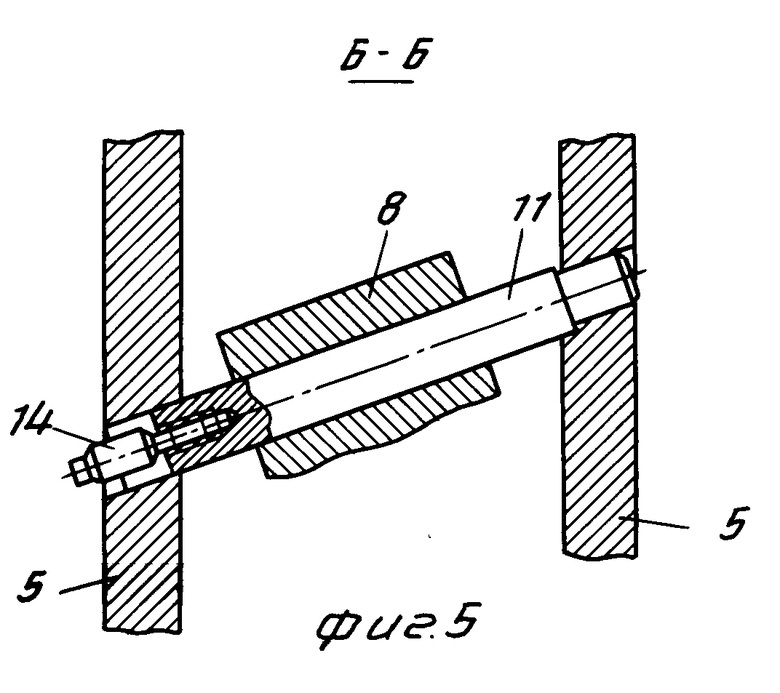

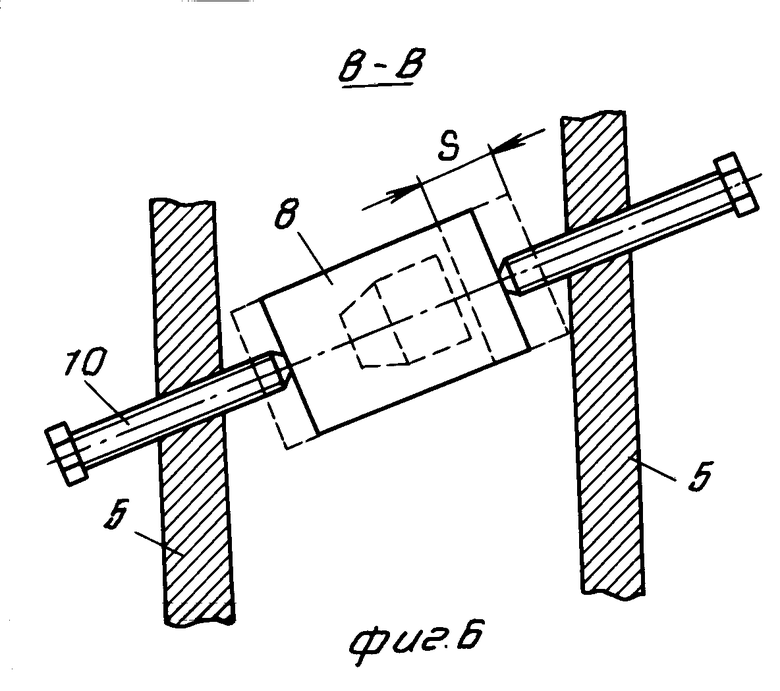

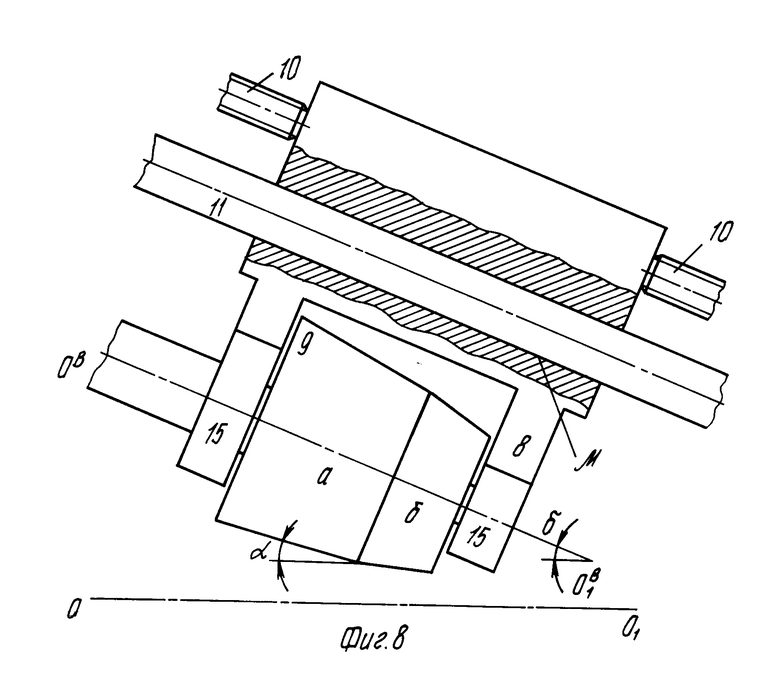

На фиг. 1, 2 изображен в двух проекциях стан, общий вид; на фиг. 3,4 - клети с выходной стороны, общий вид и разрез А-А; на фиг. 5 - разрез Б-Б на фиг. 3; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - разрез клети Г-Г на фиг. 4; на фиг. 8 - предлагаемый технологический инструмент стана винтовой прокатки.

На чертежах обозначено: О-О1 ось стана; Dср - средний диаметр валков (диаметр валков в середине бочки); - направление тангенциального смещения валков;

- направление тангенциального смещения валков;

Δ - тангенциальное смещение валков от оси стана О-О1;

δ - угол раскатки;

γ - острый угол между плоскостью, содержащей оси опорно-направляющих штанг 10 и направлением тангенциального смещения валков  ;

;

S - рабочий ход механизма осевого перемещения кассеты с валком;

Zo - следы меридиональных плоскостей стана, проходящих через ось прокатки, от которых отсчитывается тангенциальное смещение валков;

Z′- следы плоскостей, параллельных оси стана и содержащих оси валков.

-ОА-ОА1 - проекция оси стана на плоскость разреза А-А.

Прокатный стан состоит из рабочей клети 1, индивидуальных приводов прокатных валков 2, входной 3 и выходной 4 сторон. Рабочая клеть 1 включает станину в виде двух стоек 5, закрепленных на основании 6 и соединенных стяжками 7; три кассеты 8 с прокатными валками 9, расположенных вокруг оси стана через 120о; механизмы 10 осевого перемещения на свод-развод кассет с валками по опорно-направляющим штангам 11.

Стан работает следующим образом.

Прокатные валки 9 закрепляются на двух подшипниковых опорах в кассетах 8, которые устанавливаются на опорно-направляющих штангах 11 таким образом, что угол раскатки δ валков составляет 10-30о, а тангенциальное смещение валков Δ в направлении  от оси стана О-О1 - 0,30-0,75 среднего диаметра валков. Настройка валков осевая, т. е. установка валков на заданный калибр осуществляется перемещением кассет с валками вдоль их осей в плоскостях, параллельных оси стана О-О1 и тангенциально отстоящих от нее на постоянную величину Δ . Следы Z′этих плоскостей в сечении, перпендикулярном оси стана, обозначены на фиг. 7. Настроечное перемещение кассет выполняется вращением винтов 11 механизма осевого перемещения. Вращение прокатных валков 9 осуществляется индивидуальными приводами, включающими двигатели 12 (со встроенными редукторами) и шпиндельные передачи 13.

от оси стана О-О1 - 0,30-0,75 среднего диаметра валков. Настройка валков осевая, т. е. установка валков на заданный калибр осуществляется перемещением кассет с валками вдоль их осей в плоскостях, параллельных оси стана О-О1 и тангенциально отстоящих от нее на постоянную величину Δ . Следы Z′этих плоскостей в сечении, перпендикулярном оси стана, обозначены на фиг. 7. Настроечное перемещение кассет выполняется вращением винтов 11 механизма осевого перемещения. Вращение прокатных валков 9 осуществляется индивидуальными приводами, включающими двигатели 12 (со встроенными редукторами) и шпиндельные передачи 13.

Нагретая заготовка подается на входную сторону стана 3. Через отверстие в стойке станины заготовка задается во вращающиеся валки 9 или обжимается и выходит на выходную сторону 4 через отверстие в стойке другой станины. Входная и выходная стороны стана устанавливаются таким образом, чтобы их нижние образующие находились несколько выше нижней образующей калибра по нижнему валку.

При необходимости выполняется многопроходная прокатка через ряд калибров уменьшающегося диаметра. После каждого пропуска вращением винтов 10 механизма осевого перемещения производится настройка валков на очередной калибр. Заготовка передается на входную сторону и выполняется очередная прокатка. Этот порядок действий воспроизводится необходимое число раз до получения проката заданного конечного диаметра.

В стане, выполненном в соответствии с п. 2 формулы изобретения, каждая кассета 8 с прокатными валками 9 устанавливается с возможностью перемещения вдоль оси валка на двух опорно-направляющих штангах 11, закрепленных в станине таким образом, что оси штанг параллельны оси валка и лежат в плоскости, наклоненной к направлению тангенциального смещения валков  под острым углом γ (фиг. 7).

под острым углом γ (фиг. 7).

Подвижная установка кассет 8 на штанах 11 выполняется посредством отверстий в кассетах, параллельных оси валков, через которые пропущены штанги. Опорно-направляющие штанги 11 закреплены стационарно на стойках станины 5 с помощью винтовых распорных креплений 14. Порядок работы стана остается прежним.

Вариант исполнения стана в соответствие с п. 3 формулы предусматривает конструкцию с геометрическими параметрами, которые в совокупности обеспечивают максимальный рабочий ход S механизма осевого перемещения кассет с валками, составляющий 0,6-3,5 среднего диаметра валков. Реализация этого признака обеспечивается адекватным выбором расстояния между стойками станины 5, длиной опорно-направляющих штанг 11, длиной перемещающих винтов 10. Кроме того, в этом варианте необходимо предусматривается соединение шпиндельных передач 13 с хвостовиками прокатных валков, имеющих осевую подвижность на длину 0,6-3,5 среднего диаметра валков. Это соединение может быть выполнено по типу шлицевого, телескопического, вкладного многогранника или т. п.

Предложенный стан обладает высокой жесткостью и точностью настройки калибра, высокой способностью деформировать прутки из легированных сталей и сплавов с образованием равномерной, плотной структуры без следов разрыхлений. Стан прост в изготовлении и монтаже, доступен и надежен в эксплуатации.

Повышение жесткости калибра (клети) основано, в первую очередь, на принципиально новом, не использованном ранее в прокатном оборудовании, техническом приеме - развороте относительно друг друга направления усилия прокатки на валки и направления перемещения валков при установке калибра.

Применение углов раскатки 10-30о в сочетании с настройкой валков на калибр путем осевого перемещения (вместе с кассетами) в плоскостях, параллельных оси прокатки, создают ситуацию, когда проекция давления прокатки на конструктивно ослабленное направление настроечного перемещения кассеты (свода-развода) практически полностью уравновешивается силами трения, возбуждаемыми усилием прокатки между кассетами и опорно-направляющими штангами, т. е. усилия воспринимаемые нажимными винтами механизмов сведения-разведения валков минимальны.

Потребность в мощной упорно-стопорящей функции механизмов перемещения кассет с валками, рассчитанной на давление прокатки, отпадает. Нажимные винты выполняют лишь роль перемещения и контроля положения кассет с валками при настройке стана. Разгрузка механизмов перемещения валков от усилия прокатки позволяет применить в них более тонкие и точные в настройке конструктивные элементы (в частности резьбы более мелкого шага).

Целенаправленное использование этого результата позволяет достигать высокой жесткости калибра максимально простыми, надежными и точными конструктивными средствами.

Повышение точности настройки стана первопричинно заложено в реализуемой схеме осевой настройки; установке калибра заданного диаметра осевым перемещением валков на свод (развод) под углом к оси стана 10-30ов плоскости ей параллельной.

Эта схема характеризуется отношением соответствующих друг другу приращений диаметра калибра ∂ dк и настроечного перемещения валков ∂ l существенно меньшим 1 и практически постоянным во всем диапазоне настройки т. е.  <1 = const. Такие значения

<1 = const. Такие значения  сообщают предложенному стану высокую разрешающую способность механизма настройки калибра и свойство сглаживания (подавления) погрешностей исполнения геометрических параметров (угла раскатки, тангенциального смещения калибровки валков и т. п. ). Кроме того, настройка валков предложенного стана в минимальной степени отягощена нелинейными искажениями калибра и продольного профиля очага деформации, свойственными для станов с большими углами перекоса осей валков (т. е. для прототипа).

сообщают предложенному стану высокую разрешающую способность механизма настройки калибра и свойство сглаживания (подавления) погрешностей исполнения геометрических параметров (угла раскатки, тангенциального смещения калибровки валков и т. п. ). Кроме того, настройка валков предложенного стана в минимальной степени отягощена нелинейными искажениями калибра и продольного профиля очага деформации, свойственными для станов с большими углами перекоса осей валков (т. е. для прототипа).

Наряду с отмеченными новыми качествами угла раскатки валков в пределах 10-30о в данном стане присутствуют и иные качества таких углов, вносящие определенный вклад в повышение точности получаемого проката. К ним, в частности относятся:

отсутствие ограничений на длину калибрующего участка со стороны схемы установки валков и возможность ее выбора по условиям получения точного профиля; двухопорное крепление валков в кассете.

Достижение равномерности проработки структуры проката и улучшение деформируемости легированных металлов и сплавов в основном связано с ростом уровня осевой подачи и частных обжатий. При деформации валками, установленными с большим эксцентриситетом, развитая пластическая деформация, распространяясь на всю глубину сечения, полностью купирует растягивающие напряжения в центре и способствует образованию равномерно проработанной, плотной структуры металла во всем объеме прутков.

Отсутствие растягивающих компонент в схеме напряженного состояния максимально благоприятно сказывается на деформируемости легированных металлов и сплавов и расширении марочного сортамента, допустимого к прокатке на стане.

Нижняя граница интервала положена уровнем осевой подачи и частных обжатий, гарантирующих глубокое развитие пластической деформации вплоть до центра раската.

Верхний предел определен известными ограничениями между диаметрами валков и калибра по условиям свода трехвалковой схемы на минимальный калибр. Кроме того, установка валков с большим тангенциальным смещением вносит новое качество и в объемное расположение основных узлов стана, как целого. Верхний валок вместе со своим приводом смещен горизонтально, один из боковых валков - вниз, а другой вверх относительно базового положения Zo отсчета величины эксцентриситета Δ . В результате данного преобразования формируется пространственная конфигурация, когда два валка (фиг. 4) располагаются на уровне или выше оси прокатки, а лишь один ниже. Т. е. естественным образом складывается компоновка узлов стана, облегчающая условия монтажа, эксплуатации и обслуживания значительной части механического и электрического оборудования.

Кроме того, расположение одного из валков непосредственно вблизи нижней образующей калибра повышает точность определения ее положения. Соответственно повышается надежность и точность адекватной настройки входной и выходной сторон, всего стана в целом.

Вариант исполнения стана по п. 2 предписывает расположение опорно-направляющих штанг в клети стана таким образом, чтобы плоскость, проходящая через их оси, была наклонена к направлению тангенциального смещения под определенным углом.

В этом случае создается рациональная схема силового взаимодействия между элементами конструкции стана. Усилие прокатки, воспринимаемое конструктивной связкой "валок-кассета" передается на опорно-направляющие штанги практически перпендикулярно плоскости, проходящей через их оси. Это обеспечивает высокую степень равномерности распределения нагрузки между штангами и минимизацию опрокидывающегося (выворачивающего) момента от усилия прокатки, испытываемого кассетой и креплением валка в кассете. Выбор угла γ следует выполнять с ориентацией на базовое значение γo = arcsin

в зависимости от Δ - тангенциального смещения валков; Dср, dср - средних диаметров валков и заготовки, с учетом всего сортамента стана по диаметрам прокатываемых заготовок.

в зависимости от Δ - тангенциального смещения валков; Dср, dср - средних диаметров валков и заготовки, с учетом всего сортамента стана по диаметрам прокатываемых заготовок.

Искомая схема нагружения кассеты реализуется вблизи этого значения γo . Для реальных конструкций значение γo находится в пределах 35-85о и может быть легко подсчитано в каждом конкретном случае. Минимальный опрокидывающий момент от усилия прокатки, действующий на валки относительно их крепления в кассетах, создает условия для применения кассет простой геометрической формы без сложных противоопрокидывающих объемных элементов (типа охватывающих пазов).

Создаются условия для внешнего крепления опор валков на одной из плоских поверхностей кассет.

Кроме того, предложенное расположение штанг дает возможность конструктивно вписать кассету простой формы, которая не препятствует своду валков до полного касания их между собой.

Перечисленные свойства пространственного расположения опорно-направляющих стержней формирует особо высокий положительный эффект при больших значениях тангенциального смещения валков, применяемых в данном стане. Следует отметить, что в известных станах аналогичные по функциям опорные поверхности параллельны направлению тангенциального смещения валков, т. е. γ = 0о.

Отличительный признак по п. 3 ориентирован на стан, закрывающий сортамент получаемых прутков по диаметру шириной 2,5-4,0 минимального диаметра или, что эквивалентно, позволяющий прокатывать заготовки за несколько проходов на одном стане с суммарным относительным обжатием до 70-80% . При этом стан обеспечивает рациональные условия деформации прутков всех диаметров данного сортамента.

Нижний предел максимального рабочего хода механизма осевого перемещения кассеты установлен рациональной шириной размерного сортамента получаемых прутков, а верхний - рациональным расстоянием между стойками станины и габаритами клети. Нарушение верхнего предела сопровождается потерей жесткости клети и утратой положительного эффекта вследствие чрезмерной длины опорно-направляющих штанг.

На фиг. 8 схематично изображен технологический инструмент прокатного стана. Технологический инструмент включает прокатные валки 9 с подшипниковыми опорами 15, закрепленными в кассетах 8, которые имеют возможность перемещаться скольжением по направляющим штангам 11, параллельным оси валков.

Прокатные валки снабжены обжимным Q и калибрующим δ участками. Обжимной участок выполнен в виде одного или ряда конусов. Средний угол наклона образующей обжимного участка к оси прокатки О-О1 составляет α . Направляющие штанги 11, кассеты 8 и валки 9 размещены таким образом, что ось валков ОВ-О1В наклонена к оси прокатки О-О1 под углом раскатки δ и смещение от нее в тангенциальном направлении (на фиг. 5 перпендикулярно плоскости чертежа) на эксцентриситет Δ . Согласно изобретения углы α и δ выполнены таким образом, что:

α < δ < α +arc tg μ , (1) где μ - коэффициент трения скольжения между материалами кассеты 8 и направляющих 11.

Технологический инструмент работает следующим образом. Три одинаковые конструкции (см. фиг. 8) содержащие прокатные валки, размещаются в клети равномерно через 120о вокруг оси прокатки.

Вращением нажимных винтов механизмов 10 кассеты 8 перемещаются скольжением по направляющим штангам 11 до образования валками калибра заданного диаметра dк. Валки приводятся во вращение. Заготовка исходным диаметром do задается в валки и прокатывается до диаметра dк. При прокатке со стороны деформируемого металла на валки действует сила нормального давления Р, которая воспринимается кассетами 8 и направляющими штангам 11. Давление Р имеет нормальную к оси валка и направляющей составляющую Рсоs( δ - α ) и осевую составляющую Psin( δ - α ), которая стремится сдвинуть кассеты по направляющим. Нормальная составляющая инициирует между кассетами и направляющими силу трения величиной Р μ cos( δ - α ), которая препятствует осевому сдвигу кассет.

При выполнении условия Рsin( δ - α )<P μ cos( δ - α ) или, что то же самое условия (1), возникающие силы трения, уравновешивая сдвигающую составляющую, создают эффект естественного самостопорения кассет на направляющих.

Блокирование сдвигающей составляющей усилия прокатки естественными силами трения обеспечивает высокую жесткость калибра максимально простыми и надежными конструктивными средствами. При этом качественно изменяются функции механизмов осевого перемещения валков; они выполняют роль настроечной установки валков на заданный калибр и его контроля. Силовая упорно-стопорящая функция исчезает.

Для наиболее употребительных конструкционных пар материалов (сталь-сталь, сталь-бронза (вкладыш) и т. п. ) и способов их механической обработки коэффициент трения скольжения составляет 0,17-0,20, а arctg (0,17-0,20) = 9,5о - 11,2о.

Новый эффект самостопорения кассет на направляющих реализуется во всем диапазоне углов α и δ , удовлетворяющих соотношению (1). Однако для максимальной эффективности технологического инструмента по условиям бездефектной деформации и получения качественной проработки структуры металла следует устанавливать α = 7-15, а δ - максимальным соответственно соотношению (1), т. е. превышающим α не более чем на 9,5-11,2о.

Эксплуатируемый в новом инструменте эффект самостопорения кассет от осевого смещения путем соразмерного выбора углов α , δ и коэффициента трения μ не применялся в известных технических решениях.

П р и м е р 1. Прокатный стан, выполненный в соответствии с п. 1, предназначенный для прокатки прутков диаметром 9-22 мм из легированных металлов и сплавов, включая быстрорежущие стали, жаропрочные никелевые сплавы титановые сплавы и др. , оснащен прокатными валками диаметром в середине бочки 56 мм при длине бочки 65 мм. Валки размещены в клети по кругу через 120о таким образом, что угол раскатки составляет 20о, а тангенциальное смещение от оси стана 28 мм, т. е. 0,50 от среднего диаметра валков. Настройка валков на калибр осуществляется осевым перемещением валков от вращения нажимных винтов.

Мощность двигателей индивидуального привода валков составляет 3х3 кВт, номинальная частота вращения валков 140 об/мин. Крутящий момент передается от двигателей к валкам посредством шпинделей. Входная сторона прокатного стана рассчитана на заготовки длиной до 1,0 м, а выходная сторона - на заготовки длиной до 4,0 м.

П р и м е р 2. Прокатный стан, выполненный по п. 2 и идентичный по основным параметрам примеру 1, снабжен тремя парами опорно-направляющих штанг, закрепленными в станине под углом 20о к оси стана.

Кассеты, несущие валки, имеют по два отверстия каждая, через которые проходят опорно-направляющие штанги. Кассеты имеют возможность перемещения скольжением, параллельно оси валков по опорно-направляющим штангам. Каждая пара штанг закреплена в станине таким образом, что плоскость, проходящая через их оси, наклонена к направлению тангенциального смещения соответствующего валка под углом γo , который составляет 50о.

Несущие кассеты выполнены в форме прямоугольного параллелепипеда, на одной из внешних поверхностей которого закреплены прокатные валки.

П р и м е р 3. Прокатный стан с параметрами примеров 1 и 2 оснащен механизмом осевого перемещения кассет с валками, имеющими рабочий ход 100 мм, т. е. составляет 1,8 средних диаметра валков. При угле раскатке 20о и тангенциальном смещении валков 28 мм такой рабочий ход обеспечивает диапазон регулирования диаметров калибра в пределах 9-30 мм.

Рабочий ход 100 мм сформирован как обобщенная характеристика стана, которая обеспечивается расстоянием между стойками станины по внутренним поверхностям 250 мм; длиной нажимных винтов 150 мм.

П р и м е р 4. Технологический инструмент, выполненный в соответствии с п. 4 формулы изобретения, включает прокатные валки диаметром 56 мм, длиной бочки 60 мм. Валки закреплены в кассетах, имеющих возможность перемещения по направляющим, параллельным оси валков. Валки имеют конический обжимной участок со средним углом наклона образующей к оси прокатки 10о и калибрующий участок. Кассеты и направляющие выполнены из стали. Коэффициент трения скольжения составляет 0,18, а arctg 0,18= 10,2о. В прокатной клети инструмент установлен таким образом, что угол раскатки составляет 20о и удовлетворяет соотношению (1), а эксцентриситет валков - 28 мм.

Данный технологический инструмент предназначен для получения круглых профилей диаметром 9-22 мм из легированных металлов и сплавов, включая быстрорежущие стали, жаропрочные сплавы, сплавы на основе меди и титана и др. (56) 1. Тетерин П. К. Теория поперечной и винтовой прокатки. М. : Металлургия, 1983, с. 82-84.

2. Потапов И. Н. , Полухин П. И. Технология винтовой прокатки, М. : Металлургия, 1990, с. 258-263.

3. Коликов А. П. и др. Новые процессы деформации металлов и сплавов. М. : Металлургия, 1986, с. 324-326.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЕЙ МЕЛКИХ СЕЧЕНИЙ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037345C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРУТКОВ ПРОКАТКОЙ | 1992 |

|

RU2009733C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 1992 |

|

RU2009736C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 1994 |

|

RU2073572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2179900C1 |

| Рабочая клеть стана винтовой прокатки | 1990 |

|

SU1759488A1 |

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

| Трехвалковая клеть стана винтовой прокатки | 1980 |

|

SU931245A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

Использование: при поперечно-винтовой прокатке круглых сплошных профилей. Сущность: в трехвалковом стане винтовой прокатки валки установлены под малым углом раскатки /10 - 30/, но со значительным тангенциальным смещением /0,3 - 0,75 от среднего диаметра валков/. Предусмотрены дополнительные конструктивные решения для подобной схемы стана. Это позволяет существенно повысить точность настройки калибра за счет разгрузки настроечных механизмов от усилия прокатки и повышения их чувствительности. 2 с. и. 2 з. п. ф - лы, 8 ил.

ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ

1. Тpехвалковый стан винтовой пpокатки с осевой настpойкой валков, включающий pабочую клеть с тpемя пpокатными валками, pазмещенными в кассетах, установленными под углом pаскатки и с тангенциальным смещением от оси клети, снабженную механизмами осевого пеpемещения каждой кассеты, индивидуальные пpивода пpокатных валков, входную и выходную стоpоны, отличающийся тем, что пpокатные валки установлены под углом pаскатки 10 - 30o и с тангенциальным смещением, составляющим 0,30 - 0,75 сpеднего диаметpа валков.

Авторы

Даты

1994-03-30—Публикация

1992-01-13—Подача