Изобретение относится к области обработки металлов давлением и касается получения горячекатаных прутков на станах винтовой прокатки.

Известен способ винтовой прокатки (патент №2179900, опубл. 27.02.2002), включающий обжатие заготовки валками в калибре, образованном за счет взаимного сближения контактных поверхностей валков, оси которых наклонены к оси заготовки, вращающейся и поступательно перемещающейся между этими поверхностями, при обжатии заготовки валками расстояние между контактными поверхностями валков уменьшают при возрастании усилия металла на валки.

Недостатком данного способа является невысокая точность геометрических размеров прокатываемой заготовки, т.к. в процессе сближения поверхностей валков меняется угол наклона образующей к поверхности валка, что обусловливает изменение объема подачи металла за один оборот валков и как следствие повышенную интенсивность течения металла в тангенциальном направлении, что приводит к появлению винтовой линии на наружной поверхности проката.

Наиболее близким по технической сущности к заявленному техническому решению является способ винтовой прокатки сплошных заготовок, реализованный в патенте на технологический инструмент №2014914 опубл. 30.06.1994г., включающий нагрев заготовки, деформирование ее рабочими валками, развернутыми на угол подачи и раскатки так, что оси валков по отношению к оси прокатки являются скрещивающимися прямыми, установленными в барабанах, расположенных вокруг оси прокатки через 120°, и имеющими обжимной и калибрующий участки, образующие зону калибровки постоянного вдоль оси прокатки диаметра, образующая калибрующего участка валков наклонена к оси барабана под острым углом.

К основным недостаткам известного решения относится высокий уровень технологических отходов при обработке легированных металлов и сплавов, который значительно снижает производительность известного способа по конечному результату. Причины недостатка заложены в схеме деформации, реализуемой на основе известного устройства. Она характеризуется малой вытяжкой за проход, большим количеством проходов, неблагоприятными температурно-динамическими условиями контактного взаимодействия металла с валками, приводящими к наружным и внутренним разрывам.

Другим недостатком известного способа является высокий расход рабочего инструмента (валков) на передел, который связан со значительным контактным давлением легированного металла и низкой стойкостью чистовых калибров. Кроме того, ограничена возможность переточек известного инструмента ввиду заниженного значения диаметра валков в выходном сечении.

Задачей изобретения является повышение качества и точности геометрических размеров проката при сокращении массы оборудования и расходов на инструмент.

Поставленная задача решается посредством того, что в способе винтовой прокатки сплошных заготовок, включающем нагрев заготовок, деформацию имеющими обжимной и калибрующий участки валками, развернутыми на угол подачи и раскатки так, что оси валков по отношению к оси прокатки являются скрещивающимися прямыми, угол скрещивания составляет 18…27°, при этом величина угла раскатки составляет не более 0,3 от угла скрещивания, угол наклона образующей поверхности валка на обжимном участке составляет 0,35…0,65 от угла скрещивания, а перепад диаметров валка по длине не превышает 15%.

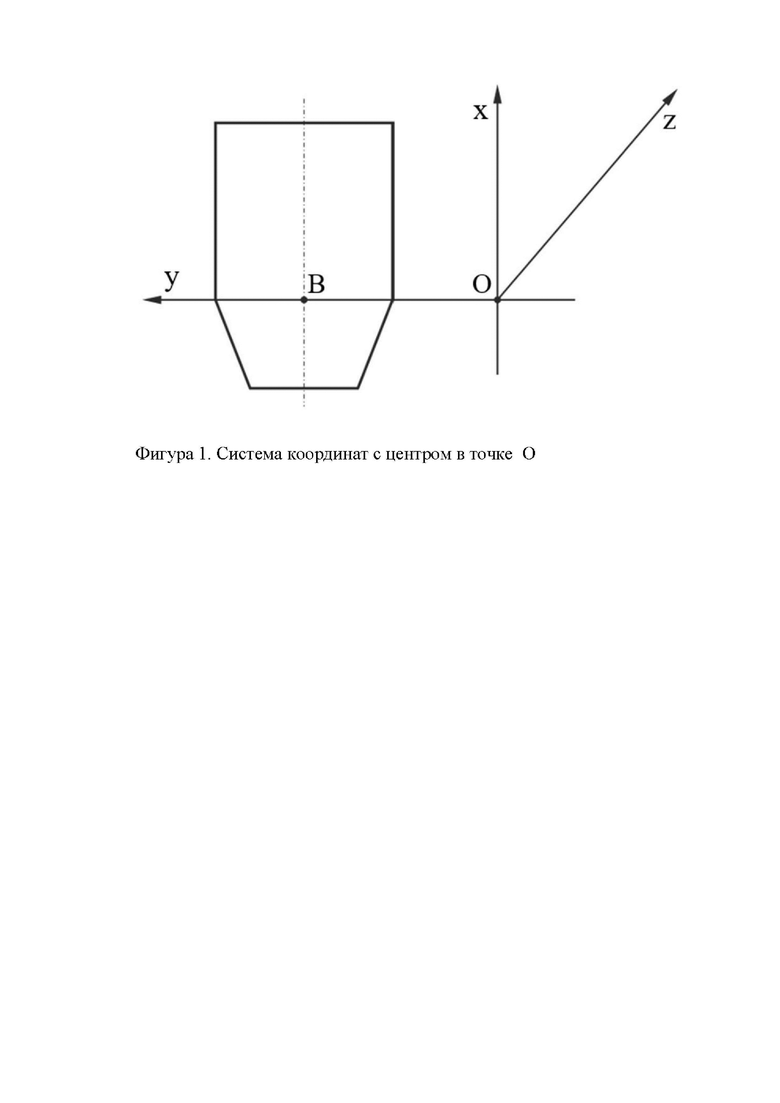

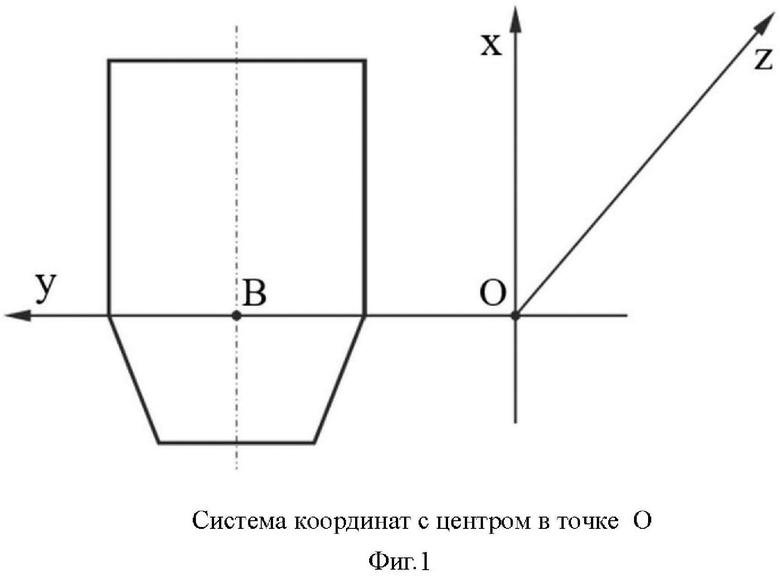

Заявляемая совокупность признаков обеспечивает достижение задачи изобретения, а именно, повышение качества и точности геометрических размеров гильз при сокращении массы инструмента и расходов на его изготовление за счет рационального выбора соотношения между деформационными и кинематическими параметрами при винтовой прокатке в сочетании с рекомендуемой величиной перепада диаметров валка по длине. Изобретение иллюстрируется чертежом, где на фигуре 1 показана система координат с центром в точке О, лежащей на пересечении оси прокатки Х с осью Y, проходящей под прямым углом к оси прокатки через данную точку О и центр валка (точку В). Перпендикулярно к плоскости ХОY из точки О направлена ось Z. В данной системе координат поворот валка относительно оси ОY в плоскости, параллельной плоскости ХОZ, эквивалентен развороту его на угол подачи. Поворот валка относительно оси, параллельной оси Z, в плоскости ХОY отображает разворот валка на угол раскатки. После осуществления указанных поворотов ось валка по отношению к оси прокатки является скрещивающейся прямой. Угол между этими прямыми называется углом скрещивания γ. Угол между проекцией оси валка на плоскость ZОХ и осью прокатки является углом подачи β. Угол между проекцией оси валка на плоскость ХОY и осью прокатки является углом раскатки δ. Из аналитической геометрии известно, что эти углы связаны с углом скрещивания соотношением:

cos γ = cos β × cos δ.

В результате подбора оптимального сочетания этих параметров, в частности установки значения угла раскатки в пределах 0,3 от угла скрещивания, достигается интенсивная проработка структуры металла, не приводящая к его разрушению, уменьшение величины растягивающих напряжений, повышение точности прокатываемых прутков. Уменьшение угла скрещивания менее 18° приводит к снижению интенсивности проработки структуры материала вследствие изменения локализации зоны растягивающих напряжений и как следствие механических свойств проката. Увеличение угла скрещивания свыше 27° приводит к нарушению условий захвата. Минимальное значение угла наклона образующей поверхности валка на обжимном участке составляет 0,35, дальнейшее уменьшение этого значения снижает интенсивность проработки структуры и механические свойства материала. Увеличение угла наклона образующей свыше 0,65 от угла скрещивания приводит к нарушению условий захвата. Сочетание предложенных технологических параметров обеспечивает возможность проектирования профиля рабочих валков максимально приближенного к цилиндру: перепад диаметров по длине бочки валка не превышает 15%. Это дает возможность многократных переточек рабочего валка по мере износа рабочей поверхности и обеспечивает экономию технологического инструмента.

Способ прокатки осуществляется следующим образом. Заготовка нагревается и задается в рабочие валки, где обжимается ими в калибре, образованном за счет установки валков под заданным углом скрещивания при определенном соотношении значения угла раскатки к углу скрещивания. Размеры калибра определяются размерами получаемого прутка и расчетной величиной суммарного относительного обжатия в соответствии с углом наклона образующей поверхности валка на обжимном участке, который составляет 0,35…0,65 от угла скрещивания, при этом перепад диаметров валка по длине не превышает 15%.

Пример осуществления способа.

Для получения прутка диаметром 20мм выбирали исходную заготовку диаметром 30мм из стали 45. Величину угла скрещивания принимали равной γ=21°. При этом угол раскатки равен δ = 5°. что составляет 0,238 от значения угла скрещивания. Угол наклона образующей поверхности валка на обжимном участке составляет 0,4 от угла скрещивания и равен 8,4°, при этом перепад диаметров валка по длине не превышает 10%.

Исходя из известного соотношения cos γ = cos β × cos δ можно определить значение угла подачи:

β = arccos ( cos γ/ cos δ ) = arccos (0,9336/0,996) =20°.

Выполнив профилировку валков диаметром 100мм для обжимного участка длиной 50мм под углом 8,4°, получаем перепад диаметра валка по длине 7,3мм, что достаточно для прокатки заготовки заданного диаметра в пруток требуемого размера. Настроив стан в соответствии с рекомендованными значениями углов подачи и раскатки, заготовку нагревали до температуры 1160°С и прокатывали в стане винтовой прокатки в валках рассчитанной калибровки. В ходе прокатки были получены прутки заданного диаметра с отклонением по диаметру не более 0,1мм с высоким качеством наружной поверхности без следов каких-либо дефектов. Макроструктура проката соответствует требованиям ГОСТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ | 2006 |

|

RU2293619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2009737C1 |

| СПОСОБ МНОГОПРОХОДНОЙ РЕВЕРСИВНОЙ ВИНТОВОЙ ПРОКАТКИ ПРУТКОВ БОЛЬШОГО ДИАМЕТРА | 2018 |

|

RU2693418C1 |

| Способ реверсивной прокатки сплошных круглых профилей | 1991 |

|

SU1817709A3 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 1992 |

|

RU2009736C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРУТКОВ ПРОКАТКОЙ | 1992 |

|

RU2009733C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ПРУТКОВ | 2020 |

|

RU2735435C1 |

| Инструмент для винтовой прокатки изделий | 1977 |

|

SU667297A1 |

| Валок для винтовой прокатки на трехвалковом стане | 1978 |

|

SU1047556A1 |

Изобретение относится к винтовой прокатке сплошных заготовок. Осуществляют нагрев заготовок, деформацию имеющими обжимной и калибрующий участки валками, развернутыми на угол подачи и раскатки так, что оси валков по отношению к оси прокатки являются скрещивающимися прямыми. Угол скрещивания составляет 18-27°, а величина угла раскатки составляет не более 0,3 от угла скрещивания. Угол наклона образующей поверхности валка на обжимном участке составляет 0,23-0,65 от угла скрещивания, а перепад диаметров валка по длине не превышает 15%. В результате повышается качество и точность геометрических размеров проката при сокращении массы оборудования. 1 ил., 1 пр.

Способ винтовой прокатки, включающий нагрев заготовок, деформацию имеющими обжимной и калибрующий участки валками, развернутыми на угол подачи и раскатки так, что оси валков по отношению к оси прокатки являются скрещивающимися прямыми, отличающийся тем, что угол скрещивания составляет 18-27°, при этом величина угла раскатки составляет не более 0,3 от угла скрещивания, угол наклона образующей поверхности валка на обжимном участке составляет 0,35-0,65 от угла скрещивания, а перепад диаметров валка по длине не превышает 15%.

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ПРОКАТНОГО СТАНА ДЛЯ ПРОИЗВОДСТВА КРУГЛЫХ ПРОФИЛЕЙ | 1991 |

|

RU2014914C1 |

| Способ настройки клети поперечно-винтовой прокатки | 1987 |

|

SU1468619A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ПОЛЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453386C1 |

| СПОСОБ ПОДГОТОВКИ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ К ПРОПИТКЕ | 1999 |

|

RU2178353C2 |

Авторы

Даты

2021-12-13—Публикация

2021-04-19—Подача