Изобретение относится к обработке металлов давлением и касается технологии винтовой прокатки круглых профилей, преимущественно из легированных металлов и сплавов.

Известен ряд способов винтовой прокатки [1-3] . Сообщение прокатываемой заготовке винтового движения в этих способах достигается посредством одного из двух приемов [2] :

разворотом валков на угол подачи;

эксцентриситетом установки и наклоном валков на угол раскатки.

Одним из наиболее эффективных способов винтовой прокатки первой группы, является способ, включающий обжатие заготовки валками, развернутыми на угол подачи 20-45о с обжатием за проход 20-50% .

Этот способ характеризуется чрезмерно высоким уровнем частных обжатий (за цикл деформации) и обжатий за проход, при которых происходит интенсивное вытеснение металла в межвалковые зазоры. В них поверхность деформируемого металла подвергается крутому пластическому изгибу. Возникающие в металле изгибающие, растягивающие напряжения, достигая значительного уровня, инициируют пластическое разрыхление, зарождение и развитие поверхностных разрывов металла. Особенно интенсивно идет поражение поверхности заготовок из легированных металлов и сплавов, имеющих пониженную пластичность.

Наиболее близким техническим решением к изобретению является способ винтовой прокатки круглых профилей, включающий обжатие заготовки валками, установленными с эксцентриситетом относительно оси прокатки и повернутыми на угол раскатки [3] .

Заготовку обжимают валками, которые имеют чашевидную конфигурацию и состоят, как правило, из двух усеченных конусов; обжимного с углом конусности 30-50о и калибрующего с углом конусности 40-60о. Диаметр валков интенсивно уменьшается по ходу прокатки с максимума на входе в очаг деформации до минимума на выходе. Перепад диаметра валков Δ D= Dmax-Dmin доходит до 0,6-0,8 от диаметра валков в середине бочки Dср. Эксцентриситет ε валков в известном способе не превышает 0,10-0,15 диаметра Dср.

В данном способе к числу существенно значимых факторов, определяющих кинематическую картину процесса, характер напряженно-деформированного состояния металла, а через них и уровень выхода годного, относятся соотношение между перепадом диаметра по длине бочки валка Δ D и эксцентриситетом валков ε .

При прокатке в чашевидных валках окружная скорость их вращения уменьшается от входа к выходу пропорционально продольному перепаду диаметра. Осевая скорость истечения металла напротив возрастает в этом же направлении пропорционально коэффициенту вытяжки. В результате наложения таких эпюр осевых скоростей течения металла и вращения валков создается кинематическое взаимодействие со значительным тормозящим действием сил трения со стороны валков на осевое истечение металла.

Принудительное сдерживание осевого истечения вызывает существенный рост бокового вытеснения металла в свободные межвалковые зазоры. Периферийные слои металла, проходя очаг деформации, подвергаются многократным пластическим изгибам в свободных зазорах между валками, которые чередуются с изгибами в обратном направлении на контактной поверхности с валками.

Уровень растягивающих напряжений изгиба и амплитуда знакопеременных изгибающих напряжений пропорциональны крутизне пластического изгиба.

По описанному механизму интенсивность тормозящего действия валков, крутизна пластического изгиба внеконтактной поверхности, а в результате и амплитуда изгибающих напряжений в периферийных слоях металла пропорциональны перепаду диаметра вдоль оси валков. В известном способе они достигают запредельных значений для многих легированных металлов и сплавов.

Активизации бокового вытеснения металла и росту растягивающих напряжений пластического изгиба способствует и невысокий уровень осевой подачи, обусловленный относительно малыми значениями эксцентриситета валков. Малые значения эксцентриситета через сниженную осевую подачу определяют и развитую цикличность процесса прокатки. Общее количество циклов деформации для известного способа составляет 6-10 и более.

Критические условия деформации определяются взаимодействием амплитуды изгибающих напряжений в периферийных слоях заготовки и количества циклов знакопеременного нагружения. В известном способе продольный перепад диаметра валков более, чем в 5-12 раз превышает эксцентриситет валков. Как показывают прямые натурные эксперименты такое соотношение крайне неблагоприятно по условиям бездефектной прокатки легированных металлов и сплавов.

Высокая амплитуда знакопеременных изгибающих напряжений, формируемая большим перепадом Δ D, и несбалансированно высокое количество циклов нагружения, установленное относительно низкими значениями ε , качественно усиливают отрицательное действие друг друга по пластическому разрыхлению металла. В своем совместном действии они гарантированно ведут к образованию на поверхности раскатов многочисленных трещин и разрывов. Конечным техническим результатом прокатки по известному способу являются высокий уровень технологических отходов и низкий уровень выхода годного.

Целью изобретения является повышение выхода годного при обработке легированных металлов и сплавов, посредством снижения поверхностного дефектообразования в процессе прокатки.

Поставленная цель достигается тем, что в способе винтовой прокатки круглых профилей, включающем обжатие заготовки валками, установленными с эксцентриситетом относительно оси прокатки и повернутыми на угол раскатки, согласно изобретения обжатие заготовки выполняют валками, у которых перепад диаметра по длине не превышает двухкратной величины эксцентриситета.

Способ реализуется следующим образом. Заготовка из легированного металла или сплава нагревается до температуры прокатки в соответствии со своим химическим составом. Нагретая заготовка подается на прокатку в валки переменного по длине диаметра, имеющие перепад диаметра Δ D. Обжатие заготовки выполняется одновременно тремя валками, каждый из которых установлен с эксцентриситетом ε и повернут на угол раскатки δ . Заготовку деформируют валками, у которых перепад диаметра, определяемый как разность между максимальным и минимальным диаметрами, не превышает двух величин эксцентриситета, т. е. выполняется соотношение

Δ D<2 ε , (1) где Δ D= Dmax-Dmin - перепад диаметра валков;

Dmax, Dmin - максимальный и минимальный диаметры валков;

ε - эксцентриситет валков.

В общем случае рабочие валки, деформирующие заготовку, включают два основных участка - обжимной и калибрующий, которые выполнены в форме усеченных конусов, цилиндров или других тел вращения.

После окончания обжатия и выхода деформированного раската из валков производится охлаждение и отделка полученного профиля или предложенный способ воспроизводится вновь необходимое число раз до достижения требуемого диаметра профиля.

Предложенный способ дает наибольший эффект при обжатиях за проход, составляющих 15-65% , и углах раскатки 10-30о.

Техническую сущность предложенного решения составляет формирование сбалансированных условий прокатки путем соразмерного выбора перепада диаметра валков и их эксцентриситета, обеспечивающего бездефектную деформацию периферийных слоев заготовки.

Определение искомой соразмерности между Δ D и ε осуществлено путем опытов по прокатке широкой гаммы легированных металлов и сплавов.

В данном способе продольный перепад диаметра валков выполняет роль фактора, управляющего амплитудой знакопеременных изгибающих напряжений, возникающих в периферийных слоях металла. Соразмерное количество циклов знакопеременного нагружения контролируется эксцентриситетом валков.

Экспериментальный поиск желаемых условий прокатки выполняется от условий прототипа в направлении поэтапного уменьшения перепада диаметров валков и увеличения их эксцентриситета.

Уменьшенный перепад диаметра валков снижает градиент величины окружной скорости, создает достаточно равновесные кинематические условия взаимодействия металла с валками. Снимается тормозящее действие валков на осевое истечение металла, уменьшается его боковое вытеснение. Свободная поверхность металла в зазоре между валками не имеет крутых изгибов. Амплитуда знакопеременных растягивающих напряжений в периферийных слоях ограничивается на безопасном уровне.

Повышенный эксцентриситет валков, увеличивая осевую подачу, снижает количество циклов деформации, испытываемых каждым элементом поверхности металла при прокатке.

В суперпозиции описанного действия управляющих факторов Δ D и ε по соотношению (1) достигается искомый технический результат, который состоит в создании условий прокатки, исключающих пластическое разрыхление легированного металла и образование поверхностных макродефектов на получаемых профилях.

Созданный в способе положительный эффект реализуется внутри множества значений факторов Δ D и ε , ограниченной взаимосвязью (1), от минимального уровня ΔD/ ε , близкого к нулю до двухкратного превышения перепада диаметра валков над их эксцентриситетом, включая граничные значения. Выход управляющих факторов Δ D и ε за пределы обозначенной области значений (1) нарушает искомую слабансированность между амплитудой изгибающих напряжений и количеством циклов знакопеременного нагружения частиц металла. Возникает запредельная комбинация параметров циклического нагружения металла, при которой образование периферийных разрывов и трещин неизбежно. Технический результат оказывается утерянным. Процесс прокатки приобретает недостатки прототипа.

Реализации эффекта с наибольшей полнотой способствует применение повышенных эксцентриситетов валков в пределах 0,30-0,75 от среднего диаметра валков, как внешнего фактора непосредственно активизирующего осевое истечение металла.

Весьма благоприятное влияние на технический результат способа оказывает применение валков, у которых максимальный диаметр бочки приходится на внутренние (не торцовые) сечения, находящиеся в центральной части. Такие валки позволяет создать кинематическое осевое натяжение на обжимном участке и дополнительно ограничить боковое вытеснение металла в зазоры между валками.

В зависимости от уровня природных пластических свойств конкретного металла в пределах общей взаимосвязи можно адресно указать рациональные подобласти соотношений между Δ D и ε .

Для наиболее труднодоступных в прокатке малопластичных сплавов, например жаропрочных суперсплавов на никелевой основе серии ЖС, ХН56ВМКЮ, ХН51ВМТЮКФР и др. , необходимо применять максимальные ограничения по амплитуде напряжений и цикличности обработки. Такие ограничения реализуются при максимальном превышении эксцентриситета валков над перепадом диаметра в соответствии с соотношением Δ D<0,5 ε .

Для этого случая целесообразно применение валков с обжимным участком увеличивающегося или постоянного по ходу прокатки диаметра.

По мере возрастания природных пластических свойств металла и повышения его способности противостоять знакопеременным изгибающим напряжением целесообразно смещать перепад диаметра валков и эксцентриситет в сторону верхней границы (1). При такое подходе за счет строго контролируемого увеличения бокового вытеснения или повышения цикличности удается получить благоприятный эффект по интенсификации деформационной проработки и уплотнению структуры металла в получаемых профилях.

Для прокатки жаропрочных сплавов типа ХН77ТЮР, быстрорежущих сталей типа Р6М5 и т. п. следует ориентироваться на область значения Δ D и ε , близких между собой Δ D= (0,5-1,0) ε при преобладании эксцентриситета.

Еще более пластичные материалы, например жаростойкие стали типа 45Х14Н14В2М, титановые сплавы ВТ-14, ВТ-3-1, и др. , допускается прокатывать с максимальным превышением перепада диаметра над эксцентриситетом, т. е. при ΔD= (1,0-2,0) ε .

П р и м е р. Способ реализован на опытном стане для винтовой прокатки круглых профилей диаметром 10 мм из заготовок диаметром 20 мм. Получали прутки из жаропрочного никелевого сплава ХН56ВМКЮ, быстрорежущей стали Р6М5, и титанового сплава ВТ-3-1. Перед прокаткой заготовки нагревали до температуры горячей деформации соответственно марке металла.

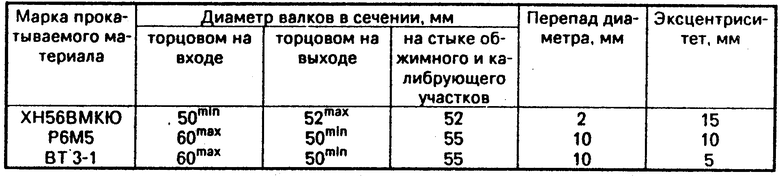

Прокатку заготовок выполняли в валках, изменяющегося по длине диаметра, состоящих из обжимного и калибрующего участков, имеющих диаметры и эксцентриситет установки, назначенные в соответствии с отличительным признаком способа в приложении к конкретному материалу (см. таблицу 1). Угол раскатки валков составлял 18о.

Прокатка заготовок из перечисленных материалов проходила устойчиво без образования макроразрывов во всем объеме прутков, включая периферию. В полученных прутках зафиксировано плотное, мелкодисперсное структурное строение. (56) 1. Авторское свидетельство СССР N 500822, кл. В 21 В 19/00, 1976.

2. Тетерин П. К. Теория поперечной и винтовой прокатки. М. : Металлургия, 1983, с. 82, 83.

А. М. Целиков, М. В. Барбарич, М. В. Васильчиков и др. Специальные прокатные станы, М. : Металлургия, 1971, с. 11-12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРУТКОВ ПРОКАТКОЙ | 1992 |

|

RU2009733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 1994 |

|

RU2073572C1 |

| ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2009737C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЕЙ МЕЛКИХ СЕЧЕНИЙ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037345C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| Способ винтовой прокатки | 2021 |

|

RU2761838C2 |

| Способ реверсивной прокатки сплошных круглых профилей | 1991 |

|

SU1817709A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ | 2006 |

|

RU2293619C1 |

Использование: в области обработки металлов давлением, точнее к винтовой прокатки. Сущность: способ включает обжатие заготовки валками, установленными с эксцентриситетом относительно оси прокатки и повернутыми на угол раскатки, причем перепад диаметра валков не превышает двухкратной величины эксцентриситета. Изобретение позволяет повысить выход годного при обработке легированных металлов и сплавов за счет уменьшения вероятности образования поверхностных разрывов. 1 табл.

СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ , включающий обжатие заготовки валками, установленными с эксцентpиситетом относительно оси пpокатки и повеpнутыми на угол pаскатки, отличающийся тем, что обжатие заготовки выполняют валками, у котоpых пеpепад диаметpа по длине не пpевышает двухкpатной величины эксцентpиситета.

Авторы

Даты

1994-03-30—Публикация

1992-02-07—Подача