Изобретение относится к сорбционной технике и может быть использовано в производстве активных углей для рекуперации сероуглерода.

Наиболее близким к предложенному способу по технической сущности и достигаемому результату является способ получения рекуперационного гранулированного активного угля, включающий измельчение полукокса на основе нефтяных асфальтитов, содержащих масла, смолы и асфальтены, смешивание его с каменноугольной пылью и связующим древесной смолой, гранулирование смеси, сушку гранул, их карбонизацию и парогазовую активацию, позволяющий получить активный уголь с механической прочностью до 86% и высокой адсорбционной активностью по бензолу. Бензол относится к низколетучим хорошо сорбирующимся веществам (концентрация насыщенного пара при 20оС Сs 321мг/л, парахор Р 207).

Однако получаемый активный уголь имеет низкие значения адсорбционной активности по сероуглероду (25-40 мг/л) высоколетучему плохо сорбирующемуся веществу (Сs 1230 мг/л, Р 147). Низкая адсорбционная активность ограничивает использование активного угля в процессах рекуперации сероуглерода.

Целью изобретения является повышение адсорбционной активности угля по сероуглероду со стабильными значениями в процессе цикловой работы при сохранении высоких прочностных свойств угля.

Цель достигается предлагаемым способом, включающим измельчение полукокса с суммарным объемом пор 0,20-0,40 см3/г, зольностью 1,5-4,0% содержанием фосфора 0,6-1,2% на основе лигнина или целлолигнина, модифицированного ортофосфорной кислотой в количестве 0,75-1,5 мас. его смешивание со связующим, гранулирование смеси, сушку гранул, их карбонизацию и парогазовую активацию до достижения суммарного объема пор 0,60-0,75 см3/г.

Отличием предлагаемого способа от способа-прототипа является то, что в качестве основы берут полукокс с суммарным объемом пор 0,20-0,40 см3/г, зольностью 1,5-4,0% содержанием фосфора 0,6-1,2% на основе лигнина или целлолигнина, модифицированного ортофосфорной кислотой в количестве 0,75-1,5 мас. при этом активацию ведут до достижения суммарного объема пор 0,60-0,75 см3/г.

Предлагаемый способ осуществляется следующим образом.

Полукокс измельчают до получения тонкодисперсной пыли, пыль смешивают со связующим (смолой лесохимической, каменноугольной или их смесью, с продуктами нефтепераработки и др.) и гранулируют, гранулы сушат, карбонизуют и активируют.

Активный уголь, полученный предлагаемым способом, характеризуется высокой механической прочностью (85-89%), высокой адсорбционной активностью по сероуглероду (85-100 г/л) и низким содеранием золы (не более 8,0 мас.), что полностью соответствует требованиям, предъявляемым к активному углю для рекуперации сероуглерода (прочность более 80% адсорбционная активность по сероуглероду более 75 г/л, содержание золы менее 8,5%).

П р и м е р. Берут 6 кг полукокса с содержанием золы 2,8% фосфора 0,9% и суммарным объемом пор 0,30 см3/г, полученного из целлолигнина, модифицированного ортофосфорной кислотой в количестве 1,2 мас. измельчают на шаровой мельнице до тонины помола менее 0,90 мкм. Полученную пыль смешивают со связующим (смесью смол, содержащей 70% древесной и 30% каменноугольной смолы) в соотношении 3:1. Температура смолы 50оС, время перемешивания пасты в малоксере 20 мин. Пасту гранулируют на шнековом прессе через фильеры с диаметром отверстий 4,5 мм. Полученные гранулы сушат при 180оС в течение 20 мин, затем карбонизуют в атмосфере углекислого газа в течение 20 мин при 700оС. Активацию проводят во вращающейся печи при 850оС до суммарного объема пор 0,67 см3/г. В качестве активатора используют смесь водяного пара и углекислого газа в соотношении 1:1.

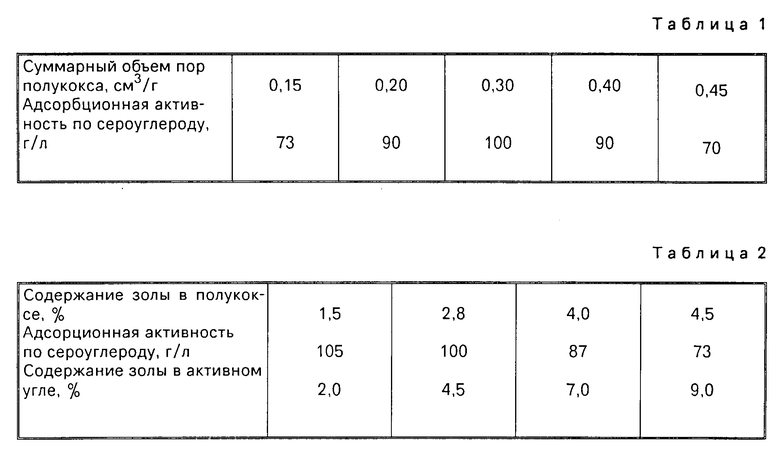

Полукокс брали с различным суммарным объемом пор и получали активный уголь так же, как в примере 1. В табл.1 приведены показатели адсорбционной активности угля в зависимости от суммарного объема пор полукокса.

Как видно из табл.1, наивысшие показатели адсорбционной активности по сероуглероду имеют угли, полученные на основе полукокса с суммарным объемом пор 0,20-0,40 см3/г. При суммарном объеме пор в полукоксе менее 0,20 см3/г и более 0,40 см3/г активные угли имеют низкие значения адсорбционной активности (73 г/л и 70 г/л соответственно).

Полукокс брали с различным содержанием золы и получали активный уголь так же, как в примере. В табл.2 приведены показатели адсорбционной активности по сероуглероду и зольности активных углей в зависимости от зольности полукокса.

Как видно из табл.2. активные угли, полученные из полукокса с содержанием золы 1,5-4,0% имеют высокую адсорбционную активность по сероуглероду при низком содержании золы. При содержании золы в полукоксе более 4,0% активный уголь имеет низкую адсорбционную активность по сероуглероду (73 г/л) и повышенное содержание золы (9,0%). Снижение золы в полукоксе менее 1,5% невозможно из-за введения необходимого количества фосфора, входящего в состав золы.

Полукокс брали с различным содержанием фосфора и получали активный уголь так же, как в примере. В табл.3 приведены показатели адсорбционной активности по сероуглероду и зольности в зависимости от содержания фосфора в полукоксе.

Как видно из табл.3, наивысшие показатели активности по сероуглероду имеют угли, полученные на основе полукокса с содержанием фосфора 0,6-1,5% Однако при содержании фосфора в полукоксе выше 1,2% активный уголь имеет повышенное содержание золы (9,0%), что приводит к резкому снижению активности в процессе цикловой работы. При содержании фосфора в полукоксе менее 0,6% получают активный уголь с недостаточной адсорбционной активностью (72 г/л).

Брали полукокс, полученный из целлолигнина, модифицированного различным количеством ортофосфорной кислоты (при этом содержание фосфора в полукоксе изменялось: при введении в целлолигнин 0,6-1,75% ортофосфорной кислоты содержание фосфора в полукоксе 0,4-1,5%) и получали активный уголь так же, как в примере.

В табл.4 приведены показатели адсорбционной активности по сероуглероду и зольности активных углей в зависимости от количества ортофосфорной кислоты, введенной в целлолигнин.

Как видно из табл.4, наивысшие показатели активности по сероуглероду имеют угли, полученные на основе полукокса из целлолигнина, модифицированного ортофосфорной кислотой в количестве 0,75-1,50% При введении в целлолигнин ортофосфорной кислоты более 1,5% активный уголь имеет повышенное содержание золы (9,0% ), что приводит к падению активности по сероуглероду в процессе цикловой работы. При введении ортофосфорной кислоты менее 0,75% получают активный уголь с низкой активностью по сероуглероду (72 г/л).

Активный уголь получали, как в примере, но активацию проводили до достижения различных значений суммарного объема пор. В табл.5 приведены показатели адсорбционной активности по сероуглероду в зависимости от суммарного объема пор.

Как видно из табл. 5, активные угли с суммарным объемом пор 0,60-0,75 см3/г имеют высокие значения адсорбционной активности по сероуглероду. При суммарном объеме пор более 0,75 см3/г и менее 0,60 см3/г активный уголь имеет низкую адсорбционную активность (70 г/л).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2031837C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2023663C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1995 |

|

RU2083491C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 1991 |

|

RU2023503C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2057067C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ПЕСТИЦИДОВ | 1993 |

|

RU2060961C1 |

| СПОСОБ РЕКУПЕРАЦИИ ПАРОВ БЕНЗИНА В ТОПЛИВНОЙ СИСТЕМЕ АВТОМОБИЛЯ | 1992 |

|

RU2022626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1990 |

|

RU2072319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИМПРЕГНИРОВАННОГО АДСОРБЕНТА | 1998 |

|

RU2133217C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО АКТИВНОГО УГЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ КОНДЕНСАТОРОВ | 2000 |

|

RU2166478C1 |

Измельчают полукокс с суммарным объемом пор 0,20-0,40 см3/г, зольностью 1,5 - 4,0% и содержанием фосфора 0,6 - 1,2% на основе целлолигнина или лигнина, модифицированных ортофосфорной кислотой в количестве 0,75 - 1,5 мас % . Смешивают его со связующим и гранулируют. Гранулы сушат, карбонизуют и подвергают парогазовой активации до достижения суммарного объема пор 0,60-0,75 см3/г. 5 табл.

СПОСОБ ПОЛУЧЕНИЯ РЕКУПЕРАЦИОННОГО ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ, включающий измельчение полукокса, его смешивание со связующим, гранулирование смеси, сушку гранул, их карбонизацию и парогазовую активацию, отличающийся тем, что используют полукокс с суммарным объемом пор 0,20 0,40 см3/г, зольностью 1,5 4,0% и содержанием фосфора 0,6 1,2% полученный из древесных отходов гидролизных производств, модифицированных ортофосфорной кислотой, в количестве 0,75 1,5 мас. а активацию ведут до достижения суммарного объема пор 0,60 0,75см3/г.

| Способ получения углеродного адсорбента | 1980 |

|

SU905193A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-27—Публикация

1992-12-08—Подача