Изобретение относится к области производства активных углей (а.у.) и может быть использовано в электроугольной, графитовой и шинной промышленности.

Известен способ получения а.у., включающий измельчение бурого угля прессованием брикетов, их карбонизацию, дробление и активацию при 800-900оС (патент ГДР N 227946, 1985).

Недостатком известного способа является высокая зольность получаемого а.у. и сложность проведения процесса карбонизации.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения а.у. путем прессования измельченного углеродсодержащего материала, карбонизации полученных гранул до температуры 1050оС со скоростью нагрева 200-300оС/мин и активации в среде двуокиси углерода при температуре 850-900оС до суммарного объема пор 0,6-0,7 см3/г (авт.св. СССР N 869090, 1973). Этот способ принят за прототип предлагаемого изобретения.

Недостатком прототипа является невысокая адсорбционная способность получаемого а.у. при очистке питьевой воды от активного хлора.

Целью изобретения является повышение адсорбционной способности получаемого угля при очистке питьевой воды от активного хлора.

Поставленная цель достигается предложенным способом, включающим прессование измельченного углеродсодержащего материала, карбонизацию до температуры 550-650оС со скоростью нагрева 20-25оС/мин, термообработку до температуры 900-950оС со скоростью подъема 1-3оС/мин, активацию в среде водяного пара с последующим дроблением полученных гранул до 0,5-1,5 мм.

Сущность предлагаемого способа заключается в следующем. Стадии карбонизации и термообработки карбонизованных гранул без доступа воздуха позволяют сформировать пористую структуру а.у. с заданными параметрами. Для адсорбции активного (молекулярного) хлора необходимо развить общий объем микропор с размером 0,5-1,2 нм. Экспериментальным путем установлено, что дробление активных гранул позволяет разрушить поверхностные транспортные макропоры и улучшить кинетику поглощения молекул активного хлора.

Способ осуществляется следующим образом. Измельченный углеродсодержащий материал (каменный уголь, полукокс, древесный уголь-сырец и т.п.) смешивают со связующим до образования однородной пасты, которую гранулируют через филеры с диаметром отверстий 1,0-3,5 мм на прессах любого типа (шнековых, гидравлических). Сырые гранулы карбонизируют до 550-650оС со скоростью нагрева 20-25оС/мин во вращающейся или шахтной печи, после чего проводят термообработку до температуры 900-950оС со скоростью подъема 1-3оС/мин, затем уголь активируют во вращающейся или шахтной печи при 850-950оС в среде водяного пара, подаваемого из расчета 5-15 кг на 1 кг термообработанных гранул до суммарного объема пор 0,8-1,2 см3/г.

Если температура карбонизации ниже 550оС, в гранулах остается много летучих веществ, что приводит к шлаковке печей на стадии активации. При температуре карбонизации выше 650оС в угле формируется объем тонких несорбирующих ультрамикропор.

Относительно температуры термообработки было установлено, что если она составляет менее 900оС, то получают развитие транспортные (макро) поры, а при температуре выше 950оС уже начинается процесс графитизации и разрушение пористой структуры.

Активные гранулы подвергают дроблению до размеров частиц 0,5-1,5 мм на дробилке любого типа.

В результате многочисленных экспериментов были установлены режимы способа получения а.у., наилучшим образом очищающего питьевую воду от активного хлора: карбонизация гранул до температуры 550-650оС со скоростью нагрева 20-25оС/мин; термообработка гранул до температуры 900-950оС/мин со скоростью подъема 1-3оC/мин; активация гранул в среде водяного пара; дробление гранул до размеров частиц 0,5-1,5 мм.

П р и м е р 1. Берут 3,5 кг каменного угля марки СС (ГОСТ 10355-76) и 3,5 кг полукокса длиннопламенного угля марки Д (ГОСТ 5442-74), измельченных в шаровой мельнице до размеров частиц 5-90 мкм, и смешивают их с 3,0 кг лесохимической смолы (ТУ 13-4000-77-160-84) и 5,0 л воды.

Процесс смешения осуществляют при температуре 50оС в течение 12-15 мин. Затем пасту подают в загрузочную камеру шнекового пресса и осуществляют грануляцию через фильеры с диаметром отверстий 1,0 мм. Карбонизацию гранул осуществляют до температуры 550оС со скоростью нагрева 20оС/мин, после чего проводят термообработку до температуры 900оС со скоростью подъема 1оС/мин. Активацию проводят во вращающейся печи в среде водяного пара при 900оС до суммарного объема пор 1,00 см3/г. Расход пара поддерживают в пределах 5-10 кг на 1 кг а.у. Дробление осуществляют до размеров частиц 0,5 мм. Адсорбционная способность полученного а. у. по активному хлору составляет 54 мг/см3.

П р и м е р 2. Аналогично примеру 1, за исключением того, что карбонизацию осуществляют до 650оС со скоростью нагрева 25оС/мин, термообработку проводят до температуры 950оС со скоростью подъема 3оС/мин, активацию ведут при температуре 900оС до суммарного объема пор 0.80 см3/г. Дробление проводят до размеров частиц 1,5 мм. Адсорбционная способность полученного а.у. по активному хлору составляет 55 мг/см3.

П р и м е р 3. Аналогично примеру 1, за исключением того, что карбонизацию осуществляют до температуры 600оС со скоростью нагрева 22оС/мин, термообработку проводят до температуры 920оС со скоростью подъема 2оС/мин, а активацию ведут при температуре 900оС до суммарного объема пор 0,90 см3/г. Дробление проводят до размера частиц 1,0 мм. Адсорбционная способность полученного а.у. по активному хлору составляет 60 мг/см3.

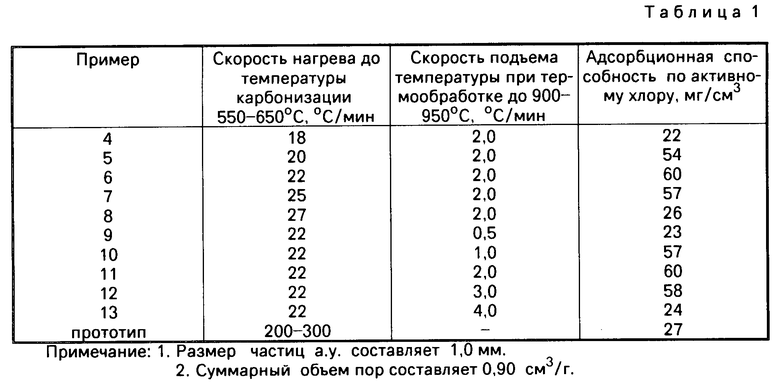

В табл.1 представлены примеры 4-13, полученные аналогично примеру 1 по влиянию скорости нагрева при карбонизации и скорости подъема температуры при термообработке, при активации в среде водяного пара и расходе водяного пара 10 кг/кг а.у. на адсорбционную активность по активному хлору. Адсорбционная способность по активному хлору выражается в м2 поглощенного хлора на 1 см3 а.у.

Как следует из полученных данных при скорости нагрева при карбонизации 20-25оС/мин до температуры 550-650оС и термообработке до температуры 900-950оС со скоростью ее подъема 1-3оС/мин достигается повышение адсорбционной способности по активному хлору в 2,0-2,2 раза. При скорости нагрева при карбонизации ниже 20оС/мин и термообработке со скоростью подъема температуры ниже 1оС/мин образуются тонкие микропоры, что снижает их доступность для больших молекул хлора. С другой стороны, при скорости нагрева при карбонизации выше 25оС/мин и термообработке со скоростью подъема температуры выше 3оС/мин происходит выгорание стенок микропор и снижение их общего объема. В обоих случаях значительно снижается адсорбционная способность а.у. по активному хлору при адсорбции его из воды.

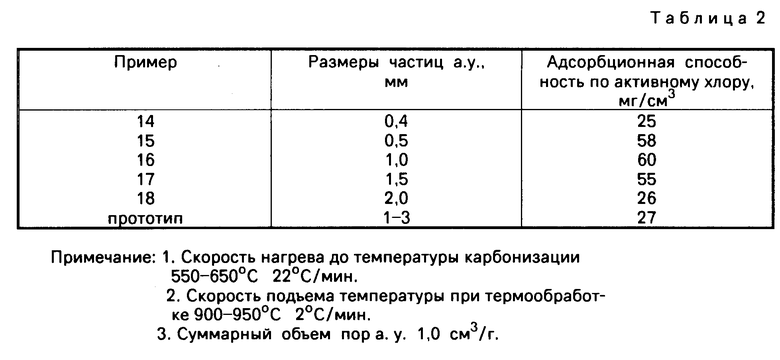

В табл.2 представлены результаты влияния размера частиц а.у. на достижение цели изобретения.

Как следует из данных табл.2, при размере частиц а.у. 0,5-1,5 мм обеспечивается наибольшая адсорбционная способность по активному хлору. При размере частиц менее 0,5 мм происходит уменьшение объема крупных микропор, а при размере частиц более 1,5 мм ухудшается кинетика поглощения. Оба фактора приводят к уменьшению адсорбционной способности а.у. по активному хлору.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2057067C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2023661C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1995 |

|

RU2083491C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО АДСОРБЕНТА | 1992 |

|

RU2049168C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 1997 |

|

RU2105714C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АКТИВНОГО УГЛЯ | 1992 |

|

RU2042616C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2031837C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1998 |

|

RU2145938C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО АКТИВНОГО УГЛЯ | 1993 |

|

RU2036141C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА | 1993 |

|

RU2021010C1 |

Измельченный углеродсодержащий материал прессуют, карбонизуют при нагревании со скоростью 20 - 25°С до 550 - 650°С, нагревают со скоростью 1 - 3°С/мин до 900 - 950°С, активируют водяным паром и подвергают дроблению до размера частиц 0,5 - 1,5 мм.

СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ, включающий прессование измельченного углеродсодержащего материала, карбонизацию и активацию гранул, отличающийся тем, что после карбонизации осуществляют нагревание со скоростью 1 - 3oС/мин до 900 - 950oС, карбонизацию ведут при нагревании со скоростью 20 - 25oС/мин до 550 - 650oС, а активацию - водяным паром, и после активации осуществляют дробление до размера частиц 0,5 - 1,5 мм.

| Способ получения активного угля | 1973 |

|

SU689090A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1993-10-21—Подача