Изобретение относится к области сорбционной техники и может быть использовано в производстве осветляющих активных углей для фармацевтической, пищевой и сахарной промышленностей.

Известен способ получения осветляющего активного угля из гидролизного лигнина, включающий грануляцию, карбонизацию, парогазовую активацию и размол [1].

Недостатком способа является низкая адсорбционная активность: по иоду 60% ; по метиленовому голубому 150-180 мг/г; по мелассе 35-60%. Показатели приведены для активных углей с суммарным объемом пор, при котором обеспечиваются требования технических условий на осветляющий активный уголь по содержанию золы - не более 10%.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения осветляющего активного угля на основе древесных отходов, включающий брикетирование их при нагревании с выдержкой под давлением, карбонизацию, дробление и активацию [2].

Недостатком способа является низкая адсорбционная активность получаемых углей (по метиленовому голубому 90-100 мг/г; по мелассе 40-50%, по иоду 50-60%).

Целью изобретения является получение универсального осветляющего активного угля с высокими показателями адсорбционной активности по широкому спектру веществ, содержащихся в очищаемых растворах фармацевтической, пищевой и сахарной промышленностей. Это расширяет область применения активного угля и позволяет эффективно его использовать в адсорбционных процессах, основанных на одновременном поглощении комплекса растворенных веществ с различными физико-химическими свойствами.

Оценку универсальности адсорбционных свойств активных углей проводили по стандартным веществам с различным размером молекул в широком диапазоне; иод - 0,43 нм; метиленовый голубой - 1,6 нм; меласса - 2,8 нм.

Цель достигается предлагаемым способом, включающим сушку лигнина или целлолигнина, в который добавлено 0,3-1,0% ортофосфорной кислоты, до влажности 5-12%, брикетирование при нагревании с выдержкой под давлением, карбонизацию со скоростью подъема температуры 20-50оС/ч до конечной температуры 500-700оС и активацию до достижения суммарного объема пор 0,8-1,2 см3/г.

Отличием предлагаемого способа от прототипа является то, что в качестве основы для получения активного угля берут лигнин или целлолигнин, в который добавлено 0,3-1,0% ортофосфорной кислоты, основу перед брикетированием сушат до влажности 5-12%, брикеты карбонизуют со скоростью температуры 20-50оС/ч, а активируют до достижения суммарного объема пор 0,8-1,2 см3/г.

Предлагаемый способ осуществляется следующим образом.

Изучалось влияние способов проведения и параметров процессов сушки, брикетирования, карбонизации и активации на свойства активных углей: сушка проводилась в стационарном или движущемся слое в интервале 100-150оС до конечной влажности 1-15% , брикетирование - на гидравлическом прессе при 150-180оС с выдержкой при давлении 100-200 МПа, карбонизация - в стационарном или движущемся слое со скоростью нагревания от 10 до 65оС/ч до конечной температуры 450-700оС, активация - во вращающейся печи, многоканальной печи и печи кипящего слоя при 800-950оС с использованием в качестве активирующего агента водяного пара, углекислого газа или их смеси. В качестве основы исследовались лигнин и целлолигнин с добавлением 0,1-1,3% ортофосфорной кислоты.

В результате проведенных многочисленных опытов установлено, что параметры брикетирования, различные способы и конечная температура процессов сушки и активации, вид активирующего агента не оказывают существенного влияния на адсорбционную активность получаемого угля. Определяющим является использование лигнина или целлолигнина с добавкой ортофосфорной кислоты в количестве 0,3-1,0% , сушка его перед брикетированием до влажности 5-12%, карбонизация брикетов со скоростью подъема температуры 20-50оC/ч до конечной температуры 500-700оС и активирование до суммарного объема пор 0,8-1,2 см3/г.

Активный уголь, полученный предлагаемым способом, характеризуется высокими адсорбционными свойствами по иоду (90-110%), метиленовому голубому (270-335 мг/г), мелассе (110-155%), что определяет его универсальность и значительно расширяет области применения.

П р и м е р. Берут10 кг целлолигнина с влажностью 60%, добавляют 40,4 г 70% -ортофосфорной кислоты (0,7 % 100% -ой кислоты в пересчете на сухую массу), перемешивают, сушат в сушилке (на скоростях пневмотранспорта) при 120оС до конечной влажности 8% , брикетируют на гидравлическом прессе с обогреваемой пресс-формой при 160оС с выдержкой при давлении 120 МПа, карбонизуют в стационарной реторте в среде азота со скоростью подъема температуры 35оС/ч до конечной температуры 600оС, дробят до размера зерен 0,5-6,0 мм, активируют во вращающейся печи при 850оС до суммарного объема пор 1,0 см3/г. В качестве активатора используют смесь водяного пара и углекислого газа в соотношении 1:1.

К целлолигнину добавляют различные количества ортофосфорной кислоты и получают активный уголь так же, как в примере.

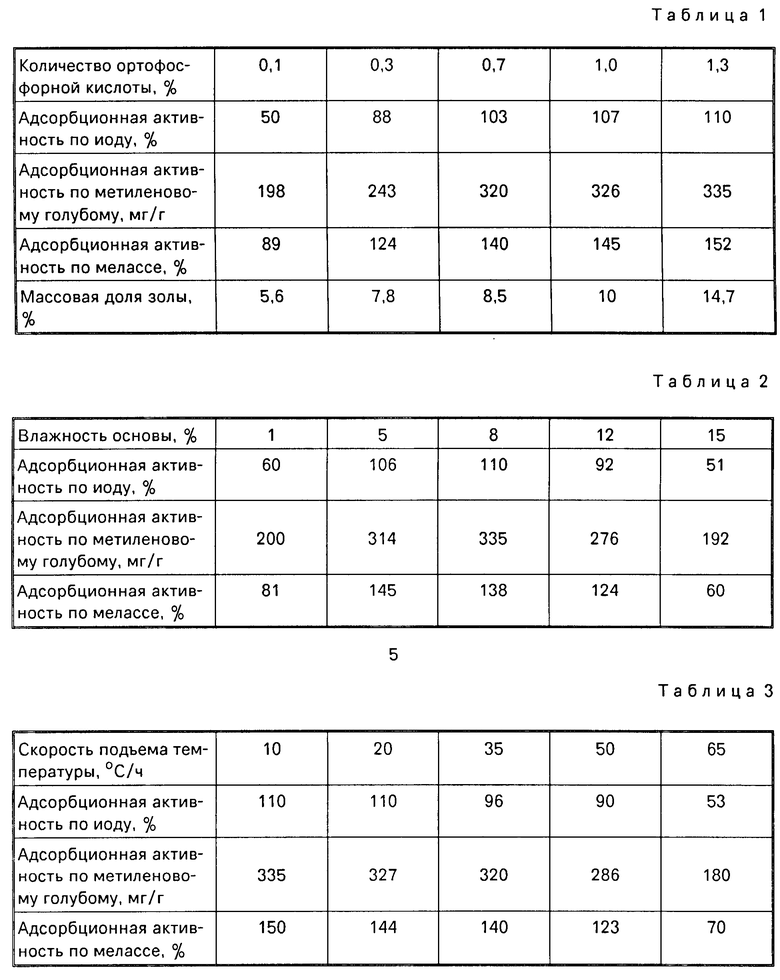

В табл. 1 приведены показатели адсорбционной активности по иоду, метиленовому голубому, мелассе и массовая доля золы в зависимости от количества ортофосфорной кислоты.

Как видно из табл. 1, наивысшие показатели адсорбционной активности по иоду, метиленовому голубому, мелассе имеют активные угли, полученные из целлолигнина с добавкой 0,3-1,0% ортофосфоной кислоты.

Однако при добавке ортофосфоной кислоты более 1,0% повышается в активном угле содержание золы до 14,7%, что исключает его применение в фармацевтической, пищевой и сахарной промышленностях (по требованиям ТУ - не более 10% ). При добавке ортофосфрной кислоты ниже 0,3% получают активный уголь с низкими значениями адсорбционной активности по иоду, метиленовому голубому и мелассе.

Целлолигнин с добавкой ортофосфорной кислоты сушат до разной влажности и получают активный уголь как в примере. В табл. 2 приведены показатели адсорбционной активности по иоду, метиленовому голубому, мелассе в зависимости от влажности брикетируемой основы.

Как видно из табл. 2 наивысшие показатели адсорбционной активности по иоду, метиленовому голубому и мелассе имеют активные угли из целлолигнина, высушенного до влажности 5-12%. При влажности целлолигнина менее 5% и более 12% получают активный уголь с низкими значениями адсорбционной активности.

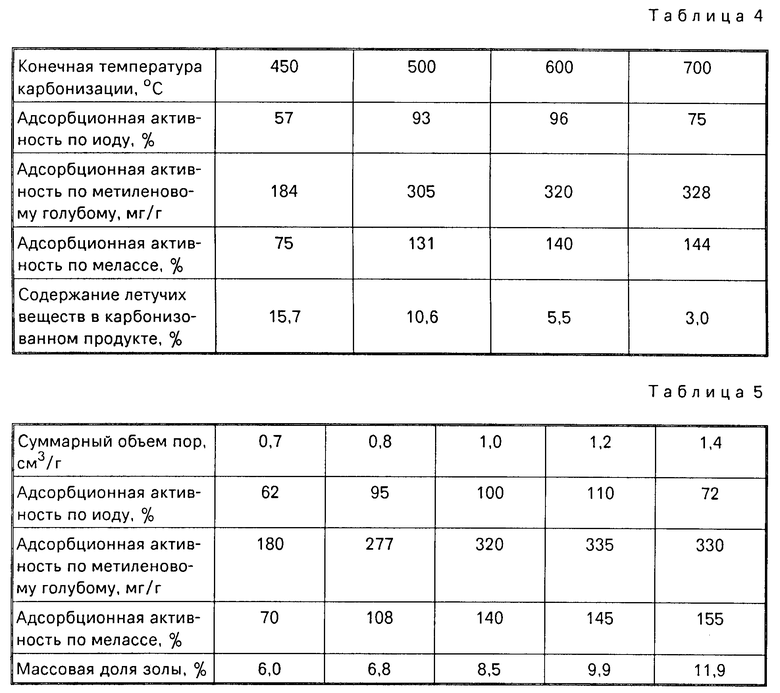

Активный уголь получают как в примере, но карбонизацию проводят при различных скоростях подъема температуры. В табл. 3 приведены показатели абсорбционной активности по иоду, метиленовому голубому, мелассе в зависимости от скорости подъема температуры при карбонизации.

Как видно из табл. 3, наивысшие показатели адсорбционной активности по иоду, метиленовому голубому и мелассе имеют активные угли, полученные при карбонизации со скоростью подъема температуры 10-50о/ч. Однако снижение скорости подъема температуры от 20 до 10оС/ч практически не оказывает влияния на адсорбционную активность угля, увеличивая продолжительность каpбонизации в 2 раза. Увеличение скорости подъема температуры выше 50оС/ч приводит к получению активного угля с низкими значениями адсорбционной активности.

Активный уголь получают как в примере, но карбонизацию проводят до различных значений конечной температуры. В табл. 4 приведены показатели адсорбционной активности по иоду, метиленовому голубому, мелассе для активного угля и содержание летучих веществ в карбонизованном продукте.

Как видно из табл. 4, наивысшие показатели адсорбционной активности по иоду, метиленовому голубому и мелассе имеют активные угли, полученные при карбонизации до конечной температуры 500-700оС.

Снижение температуры карбонизации до 450оС приводит к снижению адсорбционной активности и увеличению содержания летучих веществ в карбонизованном продукте до 15,7%, что превышает нормы технических условий на карбонизованный продукт. Повышение температуры карбонизации выше 700оС приводит к увеличению продолжительности процесса и снижению выхода продукта, при этом повышение температуры карбонизации от 600 до 700оС практически не влияет на адсорбционную активность угля.

Активный уголь получают как в примере, но активацию проводят до достижения различных значений суммарного объема пор. В табл. 5 приведены показатели адсорбционной активности по иоду, метиленовому голубому, мелассе и массовая доля золы в зависимости от суммарного объема пор активного угля.

Как видно из табл. 5, наивысшие показатели адсорбционной активности по всем стандартным веществам имеют активные угли с суммарным объемом пор 0,8-1,2 см3/г. Активные угли с суммарным объемом пор менее 0,8 см3/г имеют низкие значения адсорбционной активности по иоду, метиленовому голубому и мелассе. Активные угли с суммарным объемом пор более 1,2 см3/г имеют низкую адсорбционную активность по иоду и высокое содержание золы (более 10%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕКУПЕРАЦИОННОГО ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1992 |

|

RU2038295C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2057067C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2023663C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1995 |

|

RU2083491C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2008 |

|

RU2362734C1 |

| Способ получения активного угля | 1990 |

|

SU1766843A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО АДСОРБЕНТА | 1992 |

|

RU2049168C1 |

| Способ получения активированного угля | 1984 |

|

SU1279959A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 1997 |

|

RU2105714C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2023661C1 |

Целлолигнин или лигнин смешивают с раствором ортофосфорной кислоты, взятой в количестве 0,3 - 1,0% в пересчете на сухую массу. Смесь сушат до влажности 5 - 12% и брикетируют при нагревании с выдержкой при давлении. Брикеты карбонизуют со скоростью подъема температуры 20 - 50°С/ч до 500 - 700°С, дробят и активируют до достижения суммарного объема пор 0,8-1,2 см3/г . 5 табл.

СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ, включающий брикетирование материала на растительной основе при нагревании с выдержкой при давлении, его карбонизацию, дробление и активацию, отличающийся тем, что в качестве материала используют целлолигнин или лигнин и перед брикетированием его смешивают с раствором ортофосфорной кислоты, взятой в количестве 0,3 - 1,0% в пересчете на сухую массу, и сушат до влажности 5 - 12%, карбонизацию осуществляют со скоростью подъема температуры 20 - 50oС/ч до 500 - 700oС, а активацию ведут до достижения суммарного объема пор 0,8 - 1,2 см3/г.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения активного угля | 1973 |

|

SU470494A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-27—Публикация

1993-03-15—Подача