Изобретение относится к устройствам для электрохимической обработки воды и может быть использовано для получения питьевой воды.

В прикладной электрохимии используются электролизеры различных конструкций, обеспечивающие обработку воды.

Известен способ обработки воды, заключающийся в последовательном пропускании воды через анодную и катодную камеры с использованием графитовых электродов [1]

Недостатком способа является высокая концентрация соединений активного хлора в устойчивой форме (гипохлориты щелочных и щелочноземельных металлов) в обработанной воде, что делает ее непригодной для питья. Кроме того, при обработке воды этим способом в ней образуются высокотоксичные галоидсодержащие соединения, опасные для здоровья.

Известно устройство для обработки воды [2] состоящее из цилиндрического электролизера с коаксиально расположенными электродами и диафрагмой между ними, разделяющей внутреннее пространство на катодную и анодную камеры. Каждая камера имеет отдельный вход в нижней и отдельный выход в верхней частях электролизера, сообщающиеся с подводящими и отводящими гидравлическими линиями для протока воды под давлением. В состав устройства входит источник постоянного тока, соединенный с электродами электролизера через коммутационный узел, обеспечивающий возможность перемены полярности электродов для удаления катодных отложений. Отмечено, что в процессе эксплуатации данного устройства возможно получение электрохимически обработанной воды с бактерицидными свойствами. Данное устройство по технической сути и достигаемому результату является наиболее близким техническим решением и выбрано в качестве прототипа.

В описанном устройстве велики энергопотери при обработке воды с изменяющейся во времени минерализацией. Чем больше минерализация воды, тем большее удельное количество электричества требуется для ее обработки, т.е. тем больше необходимая сила тока при постоянном объемном расходе воды. При уменьшении минерализации воды необходимо высокое напряжение для того, чтобы достичь требуемого уровня удельных затрат количества электричества без снижения объемного расхода воды. Чем шире диапазон возможных изменений минерализации воды, тем выше должна быть электрическая мощность источника постоянного тока, поскольку она определяется произведением максимально возможной силы тока на максимально возможное напряжение. Практически отсутствуют случаи, когда мощность используется полезно полностью.

При обработке воды со значительной минерализацией протекает большой ток при малом напряжении, при обработке воды с малой минерализацией малый ток при большом напряжении. Потребляемая электролизером мощность в несколько раз (3-10) меньше установленной мощности источника тока, т.е. устройство для электролиза воды имеет низкий КПД.

Кроме того, устройство не обеспечивает стабильность характеристик получаемых растворов при минерализации исходной воды.

В практике обработки воды электрохимическими методами известно использование пиролюзита (MnO2), причем данная каталитическая загрузка располагается между электродами.

Такое техническое решение имеет и существенный недостаток, заключающийся в том, что в междуэлектродном пространстве гранулы катализатора работают как биполярные микроэлектроды, вследствие чего они разрушаются и уносятся с потоком очищенной воды. Возможно также забивание пор между гранулами катализатора и уменьшение пропускной способности электролизера.

Кроме того, при использовании катализаторов непосредственно в рабочей зоне электрохимического реактора возможно разрушение активного слоя анодов, выполненных с применением неблагородных металлов, таких, как ОКТА, ТДМА.

Следует отметить также недостаточную активность пиролюзитового катализатора. Для полного разрушения соединений активного хлора в потоке воды требуется значительная масса этого катализатора.

Цель изобретения снижение энергозатрат при обработке воды, повышение качества обработанной воды.

Поставленная цель достигается за счет применения устройства, содержащего электролитический элемент, в состав которого входят цилиндрический и стержневой электроды, вертикально установленные в диэлектрических втулках, а также керамическая диафрагма, изготовленная из керамики на основе циркония с добавками оксидов ит- трия и алюминия и установленная таким образом, что геометрические размеры устройства удовлетворяют соотношениям

и

и  0,7-0,8 где K межэлектродное расстояние, мм;

0,7-0,8 где K межэлектродное расстояние, мм;

L длина рабочей части электродной камеры, мм;

Ds внутренний диаметр цилиндрического электрода, мм;

Dв диаметр средней части стержневого электрода, мм;

Ss,Sв площади поперечного сечения камер соответственно цилиндрического и стержневого электродов, м2.

В верхней и нижней частях цилиндрического электрода выполнены отверстия, стержневой электрод выполнен переменного сечения и диаметр его концов составляет 0,75 диаметра его средней части, причем стержневой электрод установлен таким образом, что его средняя часть расположена на уровне, ограниченном отверстиями в верхней и нижней частях цилиндрического электрода.

Кроме того, устройство дополнительно снабжено емкостью с катализатором, а линия подачи воды соединена с отверстием в нижней части цилиндрического электрода, отверстие в верхней части цилиндрического электрода соединено с верхней частью емкости с катализатором, а нижняя часть емкости соединена со входом камеры стержневого электрода, причем цилиндрический электрод соединен с положительным полюсом источника тока, а стержневой с отрицательным.

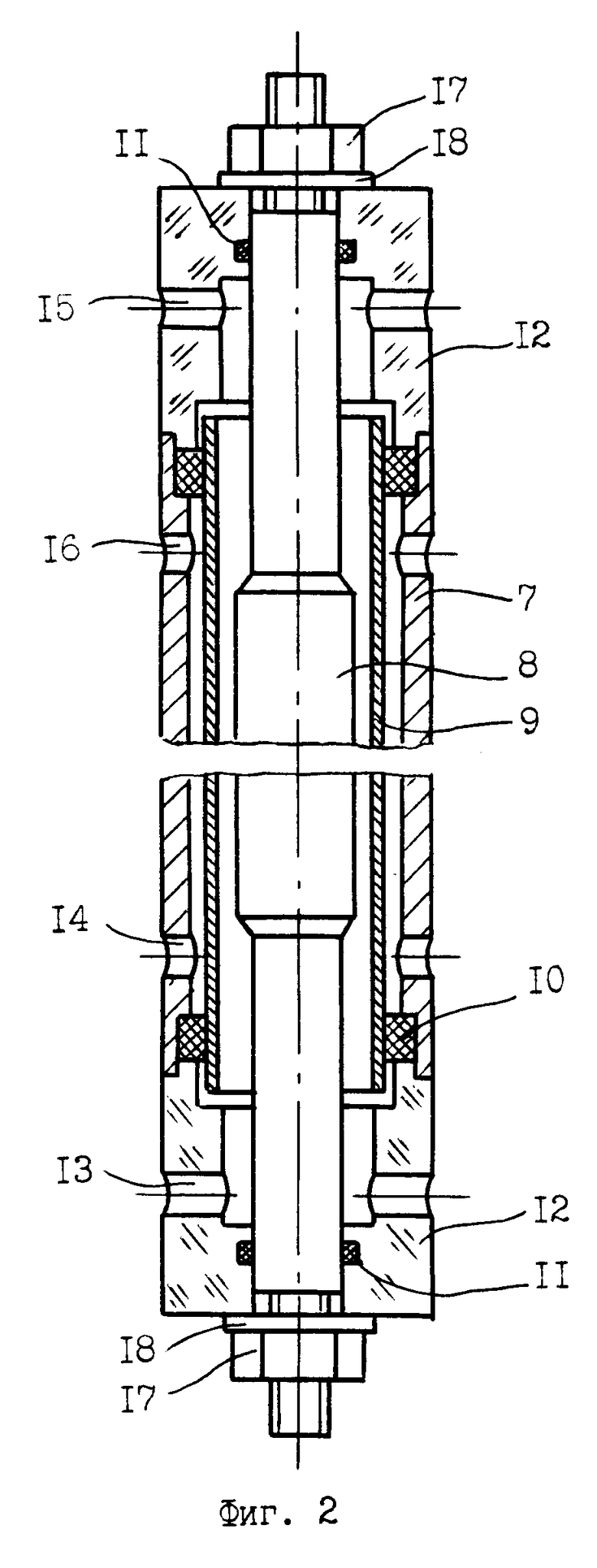

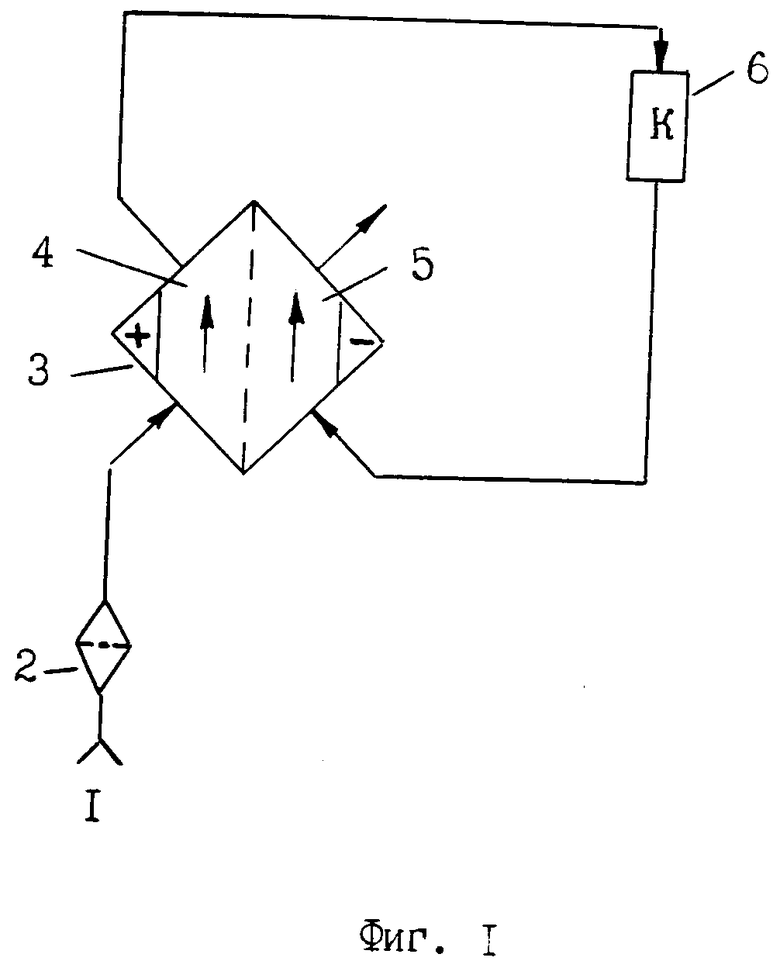

На фиг.1 представлена схема устройства для обеззараживания и очистки воды; на фиг.2 электролитический элемент модульного типа ПЭМ.

Устройство состоит из напорного источника 1 обрабатываемой воды, фильтра 2, элемента ПЭМ 3, выполненного в виде диафрагменного цилиндрического электролизера, разделенного керамической диафрагмой на анодную 4 и катодную 5 камеры, емкость с катализатором 6.

Основным узлом устройства для получения питьевой воды является электролитический элемент модульного типа, именуемый далее ПЭМ.

Элемент ПЭМ представляет собой миниатюрный диафрагменный электролизер с коаксиальным расположением внешнего цилиндрического анода 7, внутреннего стержневого катода 8 и трубчатой керамической диафрагмы 9 между электродами. Электроды и диафрагма жестко и герметично взаимно закреплены при помощи уплотнительных колец 10, 11 и торцевых втулок 12 из диэлектрического материала, являющихся продолжением внешней цилиндрической поверхности элемента ПЭМ. На внешней поверхности элемента ПЭМ расположены входы 13, 14 и выходы 15, 16 электродных камер. Они выполнены в виде отверстий в торцевых втулках 12 и цилиндрическом электроде 7 и уго концов. Сборка и герметизация электролитического элемента производится при стягивании втулок 12 к торцам электрода 7 гайками 17 и шайбами 18 на концах электрода 8. Зазоры между электродами 7 и 8 и диафрагмой 9 равны 1,2 мм. Расстояние между электродами 7 и 8 равно 3 мм, толщина ультрафильтрационной диафрагмы 9 находится в пределах 0,58-0,62 мм. Диаметр средней части внутреннего стержневого электрода равен 8 мм, а его концевых частей 6 мм.

Длина рабочей части диафрагмы составляет 200 мм. Рабочая поверхность диафрагмы заключена между уплотнительными кольцами 10. Площадь рабочей поверхности цилиндрического электрода 7 составляет 88 см2, стержневого 50 см2.

Геометрические размеры устройства удовлетворяют соотношениям

и

и  0,7-0,8 где K межэлектродное расстояние, мм;

0,7-0,8 где K межэлектродное расстояние, мм;

L длина рабочей части электродной камеры, мм;

Ds внутренний диаметр цилиндрического электрода, мм;

Dв диаметр средней части стержневого электрода, мм;

Ss,Sв площади поперечного сечения камер соответственно цилиндрического и стержневого электродов, м2;

Сочетание указанных размеров электродов и диафрагмы обеспечивает равномерное распределение потока воды по поверхности электродов и одинаковую скорость течения в любом сечении электродной камеры. В кольцевых вертикальных гладкостенных электродных камерах отсутствуют условия для образования застойных зон и зон медленного протока. Такие зоны отрицательно влияют на характеристики любого электролитического реактора, а именно электрохимические процессы провоцируют их образование. Например, при протекании воды в системе параллельных плоских электродов наблюдаются разные по толщине слои воды, неоднородности течения, наличие участков с различными электрохимическими свойствами и т.д. Эти зоны имеют способность самоподдерживаться и развиваться. В них накапливаются продукты электрохимических реакций, формируя осадки различной плотности. Проводимость этих зон выше, чем в потоке, поэтому значительная часть тока расходуется на разогрев воды в застойных зонах и локальный синтез продуктов электролиза, но не электрохимическое преобразование протекающей воды. Признаком существования застойных зон или областей замедленного течения является снижение тока при увеличении скорости течения воды.

Ширина электродных камер подобрана таким образом, чтобы соответствовать диаметру обращения части воды в микротороидальных потоках. Это препятствует появлению областей замедленного течения даже при малых объемных расходах. Ширина электродных камер удовлетворяет также двум другим требованиям. Расстояние между поверхностью электрода и диафрагмой не должно быть большим, чтобы не увеличивать омическое сопротивление между электродами, однако оно не должно быть слишком малым, чтобы не вызывать капиллярных и расклинивающих эффектов, препятствующих свободному течению воды с газовыми пузырьками. Длина электродных камер также определена с учетом реальных условий работы реактора.

Электродные камеры не должны быть слишком длинными, чтобы резко не возрастало газонаполнение воды по мере ее приближения к выходу из элемента, но их длина должна обеспечивать достаточную степень электрохимического преобразования воды при однократном протоке. Типичным признаком повышения газонаполнения является увеличение силы тока при возрастании скорости течения воды. Указанное сочетание размеров ширины и длины электродных камер позволяет добиваться хорошего контакта с электродом всех микрообъемов воды. Пузырьки газов не затрудняют свободное течение воды в электродных камерах при конвективных режимах циркуляции, не создают застойных зон за счет капиллярного расклинивания, не увеличивают электрическое сопротивление в межэлектродном пространстве, т. е. в электродной камере не происходит их коалесценция, а значительная скорость удаления обеспечивает малое газонасыщение воды. Весь объем воды в камере находится под действием электрического поля значительной неоднородности, что порождает возникновение микроциркуляционных упорядоченных потоков с ускоренным массообменом в зоне двойного электрического слоя на поверхности электрода, где напряженность электрического поля достигает нескольких миллионов вольт на сантиметр.

Недостатком известного решения являются высокие энергозатраты. Снижение энергозатрат по предложенному решению достигается за счет определенных соотношений размеров электролитической ячейки. Как показывают эксперименты, при соблюдении данных соотношений, указанных в формуле, при прочих равных условиях удельный расход энергии при обработке водопроводной воды составляет 0,75-1,25 кВт˙ч/м3, в то время как при несоблюдении этих соотношений расход энергии составляет около 3,0 кВт˙ч/м3, как в известном решении. При этом достигается и дополнительный эффект за счет остальных конструктивных решений, как улучшение гидравлического режима, оптимизация процесса за счет использования предложенной диафрагмы, а также снабжения устройства узлами, которые обеспечивают как улучшение гидродинамики устройства, так и повышение качества обработанной воды за счет разрушения соединений активного хлора.

Диафрагма элемента выполняется из керамики на основе оксида циркония с добавлением оксидов алюминия и иттрия. Благодаря этому диафрагма обладает высокой устойчивостью к действию концентрированных и разбавленных водных растворов кислот, щелочей, окислителей, восстановителей, агрессивных газов хлора, озона и имеет срок службы, превышающий ресурс элемента (более 10000 ч).

Диафрагма является ультрафильтрационной и имеет протекаемость в пределах 0,5-2,0 мл/м˙ч˙Па.

Диафрагма, установленная между электродами с открытым (без сепаратора) зазором для протока воды, не изменяющая размеров и формы при перепадах давления, гидрофильная, с низким электрическим и высоким фильтрационным сопротивлением (за счет большого числа мелких открытых пор), тонкая, позволяет эффективно реализовать основные условия электрохимической (катодной и анодной) обработки воды, обеспечивающей наивысшую степень ее метастабильности. При такой обработке все продукты электрохимических реакций, включая высокозаряженные метастабильные частицы, полностью поступают в протекающую пресную воду и насыщают ее, равномерно распределяясь в объеме. Эти частицы так же, как стабильные ионы, участвуют в переносе заряда, но, достигая гидрофильной диафрагмы, адсорбируются на ее поверхности. Они почти не проникают вглубь, так как энергия взаимодействия с гидрофильной поверхностью материала диафрагмы выше энергии активации электромиграционного переноса, и поэтому не подвергаются взаимной нейтрализации. Образуются два заряженных слоя на поверхности диафрагмы, разность потенциалов между которыми достигает 2,5 В. За счет заряженных поверхностных ионных слоев напряженность электрического поля в диафрагме увеличивается на 30-40 В/см, что способствует повышению подвижности ионов в порах и снижает электрическое сопротивление. Снижению электрического сопротивления в межэлектродном пространстве способствует также появление самоорганизующихся диссипативных структур течения, обеспечивающих ускоренный транспорт заряженных частиц в электродной камере. Такие структуры возникают в соответствии с единой теорией фундаментального поля И. Л.Горловина в пространственно разделенных областях потери и захвата электрона при соответствии характеристических размеров системы (ширина и диаметр электродных камер, толщины диафрагмы) и параметров ее работы (минерализация воды, градиент концентраций, скоростей течения), величины подводимой энергии.

Гидрофильная керамическая диафрагма, кроме указанных, имеет еще несколько положительных свойств. Она нечувствительна к загрязнению воды органическими веществами, катионами тяжелых металлов. Легко и многократно может быть очищена от катодных отложений промывкой кислотой. Это дает электрохимическому реактору возможность долго и стабильно работать при минимальном количестве корректировок режима и операций технического обслуживания, которые не связаны с ее разбором, и так как диафрагма является жесткой, то облегчается ее установка и демонтаж, а также обеспечивается возможность ее работы при изменяющемся давлении.

Выполнение стержневого электрода переменного сечения таким образом, что диаметр его концевых частей составляет 0,75 диаметра его средней части, и размещение его в сборке таким образом, что средняя его часть, имеющая больший диаметр, находится между уровнями, ограниченными отверстиями в цилиндрическом электроде, позволяет снизить износ электрода, так как в местах выполнения отверстий изменяется конфигурация электрического поля между электродами, что может привести к созданию локальных повышений напряжения и неравномерному износу электродов. Также увеличение межэлектродного расстояния в этом месте позволяет обеспечить стабильность работы диафрагмы. Кроме того, снижается материалоемкость электрода. Выполнение диаметра концевых частей стержневого электрода меньше чем 0,75 диаметра его средней части нецелесообразно, так как приводит к образованию застойных зон. Выполнение их больше 0,75 диаметра не обеспечивает заданную степень ресурса работы электрода.

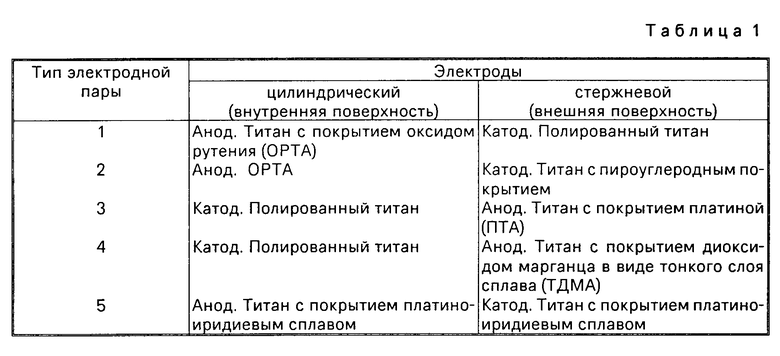

Электроды реактора изготовлены из титана. В зависимости от условий эксплуатации, которые определяются назначением реактора, они подвергаются соответствующей модификации поверхности. Наиболее типичные материалы электродных покрытий, используемых в данных реакторах, приведены в табл.1.

Платиновые и платиново-иридиевые покрытия являются стойкими как при анодной, так и при катодной поляризации, поэтому переключение ячейки с режима катодной обработки воды на анодную достигается изменением полярности электродов.

Если в качестве анодного покрытия используются диоксид рутения или диоксид марганца, то титановый катод полируют или наносят пирографитовое покрытие и полярность электродов во все время эксплуатации не изменяют. Переход с катодного режима на анодный в этом случае производят путем гидравлических переключений. Покрытие пирографитом и полировка титанового электрода снижают скорость образования отложений не только на поверхности электрода, но и на диафрагме.

Устройство работает следующим образом.

Обрабатываемая вода подается из напорного источника 1 в анодную камеру 4 проточного типа работающего под повышенным давлением электрохимического реактора модульного типа с пористой ультрафильтрационной керамической диафрагмой 3. Во время протока через анодную камеру происходит образование активного хлора из солей, которые составляют естественную минерализацию любой питьевой воды. Соединения активного хлора полностью уничтожают все микроорганизмы и окисляют органические примеси с образованием нетоксичных и неопасных для человека веществ. После выхода из анодной камеры вода проходит через катализатор 6, на котором происходит разрушение активного хлора.

Катализатор выполнен из плотного углеродного материала, например графита МПГ-6, с нанесенным на его поверхность тонким слоем (около 1 мкм) диоксида марганца. Скорость разрушения соединений активного хлора на таком катализаторе в 1,8 раз выше, чем на пиролюзите (MnO2). Затем вода поступает в катодную камеру 5 электрохимического реактора, в котором происходит прямое электрохимическое и каталитическое восстановление органических примесей. Ионы тяжелых металлов превращаются в нейтральные атомы, которые становятся нетоксичными для организма человека и не вступают в биологические реакции окисления. В катодной камере установки происходит смещение окислительно-восстановительного потенциала до уровня, соответствующего внутренней среде организма человека. В результате повышается биологическая ценность воды, ее способность проникать сквозь биологические мембраны клеток и участвовать в процессах обмена. Проток воды через емкость с катализатором в направлении снизу вверх обеспечивает более равномерный контакт всех микрообъемов воды с поверхностью частиц катализатора, чем при любом другом направлении протока.

Все материалы, из которых выполнены элементы установки, соприкасающиеся с водой, разрешены к применению в медицинской практике.

Кроме того, при прочих равных условиях, удельный расход энергии при обработке водопроводной воды по предлагаемому решению составляет 0,75-1,25 кВт х ч/м3, по известному 3,0 кВт х ч/м3.

Технические характеристики устройства следующие: Производительность, л/ч 50-90 Потребляемая мощность, Вт 40-60 Напряжение питающей сети, В 220 Частота, Гц 50-60 Минимальное время непрерыв- ной работы, ч 6000 Габаритные размеры, мм 130х520 Масса, кг 1,2 Минерализация исходной воды, г/л 0,1-2,0

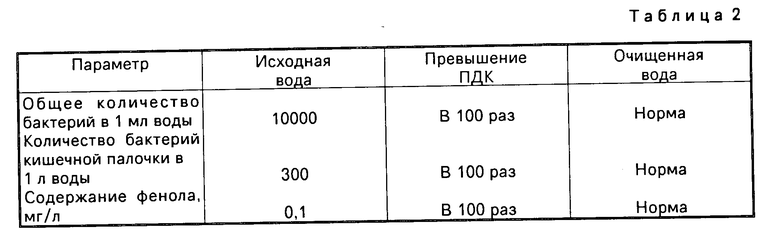

Предлагаемое устройство обеспечивает получение высококачественной питьевой воды из воды со степенью загрязненности, во много раз превышающей предельно допустимые концентрации, исключая механические примеси.

Данные по качеству воды приведены в табл.2.

Изобретение относится к устройствам для электрохимической обработки воды и может быть использовано для получения питьевой воды. Сущность изобретения: обрабатываемая вода подается от напорного источника 1 в анодную камеру 4 проточного, работающего под повышенным давлением электрохимического реактора модульного типа с пористой ультрафильтрационной керамической диафрагмой 3. Во время протока через анодную камеру образуется активный хлор, уничтожающий все микроорганизмы и окисляющий органические примеси. После выхода из анодной камеры вода проходит через емкость с катализатором 6, на котором происходит разрушение активного хлора. Затем вода поступает в катодную камеру 5 электрохимического реактора, в котором происходит восстановление органических примесей. 2 ил., 2 табл.

УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ, содержащее электрохимическую ячейку, выполненную из вертикальных коаксиальных цилиндрического и стержневого электродов, установленных в диэлектрических втулках, керамической диафрагмы, коаксиально установленной во втулках между электродами и разделяющей межэлектродное пространство на электродные камеры, линии подвода и отвода обрабатываемой воды, причем в нижней втулке выполнен канал для подвода в камеру стержневого электрода, а в верхней втулке выполнен канал для отвода воды из камеры стержневого электрода, соединенный с линией отвода обрабатываемой воды, и источник тока, соединенный с электродами через узел коммутации, отличающееся тем, что диафрагма выполнена ультрафильтрационной из керамики на основе оксида циркония с добавками оксидов алюминия и иттрия и установлена таким образом, что геометрические размеры ячейки удовлетворяют соотношениям

K/lnL Ds/Db; Ss/Sb 0,7 0,8,

где K межэлектродное расстояние, мм;

L длина рабочей части электродной камеры, мм;

Ds внутренний диаметр цилиндрического электрода, мм;

Db диаметр средней части стержневого электрода, мм;

Ss и Sb площади поперечного сечения камер соответственно цилиндрического и стержневого электродов, м2,

в верхней и нижней частях цилиндрического электрода выполнены отверстия, нижнее из которых соединено с линией подачи воды, стержневой электрод выполнен переменного сечения и диаметр его концевых частей составляет 0,75 диаметра его средней части, причем стержневой электрод установлен таким образом, что его средняя часть расположена на уровне, ограниченном отверстиями в верхней и нижней частях цилиндрического электрода, цилиндрический электрод соединен с положительным, а стержневой с отрицательным полюсом источника тока, устройство дополнительно содержит емкость с катализатором, имеющую вход в верхней и выход в нижней частях емкости, причем вход в емкость с катализатором соединен с отверстием в верхней части цилиндрического электрода, а выход емкости с катализатором соединен с каналом для подвода воды в камеру стержневого электрода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-06-27—Публикация

1992-04-03—Подача