Настоящее изобретение касается способа получения кремнистой стали с правильно ориентированной структурой толщиной примерно 0,45 мм 0,18 мм без отжига горячей полосы, в частности, касается такого способа, при котором промежуточный отжиг после первой стадии холодной прокатки имеет очень непродолжительное время выдержки, для регулирования выделений карбидов применяют двухстадийный цикл охлаждения с регулированием температуры.

Настоящее изобретение касается кремнистой стали, имеющей кубическую структуру /110/ /001/ согласно показателям по Миллеру. Обычно такие кремнистые стали известны как текстурированные кремнистые стали. Кремнистые стали с ориентированной структурой подразделяются на две основные категории: кремнистая сталь с правильно ориентированной структурой и текстурированная кремнистая сталь с высокой проницаемостью. Кремнистая сталь с правильно ориентированной структурой содержит марганец и серу/ и/или селен/ в качестве основного замедлителя роста зерен и она имеет проницаемость при 879 А/М в общем меньше, чем 1870. Кремнистая сталь с высокой проницаемостью основана на применении нитридов алюминия, бора или других разновидностей, известных в технике, которые вводят дополнительно или вместо сульфидов и/или селенидов марганца в качестве замедлителей роста зерен и она имеет проницаемость свыше 1870. Настоящее изобретение относится к кремнистой стали с правильно ориентированной структурой.

Известный способ обработки кремнистой стали с правильно ориентированной структурой заключается в стадиях получения расплава кремнистой стали в стандартной установке, рафинировании и литье кремнистой стали в форме слитков или листовых заготовок. Литая кремнистая сталь предпочтительно содержит в весовых процентах меньше, чем примерно 0,1% углерода, ≈ 0,025% 0,25% марганца, ≈ 0,01% 0,035% серы и/или селена, примерно 2,5% 4,0% кремния, причем, целевое содержание кремния примерно 3,15% около 0,005% азота и меньше 0,01% алюминия, остальное по существу, железо.

Когда отливают слитки, сталь подвергают горячей прокатке до получения плоских заготовок или слитки прямо прокатывают в полосу. При непрерывном литье слябы можно предварительно прокатывать согласно способу из патента США N 4718951. Преимущество способа согласно настоящему изобретению можно использовать также при литье полосы в промышленном масштабе. Слябы прокатывают в горячем состоянии при температуре 2550oF (1400oC) до толщины горячей полосы и горячую полосу подвергают отжигу при температуре примерно 1850оF (1010oC) с выдержкой примерно 30 секунд. Горячую полосу охлаждают воздухом до температуры охлаждающей среды. После этого материал прокатывают в холодном состоянии до промежуточной толщины, подвергают промежуточному отжигу при температуре примерно 1740оF (950оС) с временем выдержки 30 сек, и охлаждают воздухом до комнатной температуры. После промежуточного отжига кремнистую сталь прокатывают в холодном состоянии до конечной толщины. Кремнистую сталь при конечной толщине подвергают обычному обезуглероживающему отжигу, который предназначен для рекристаллизации стали, снижения содержания углерода до уровня нестарения и для образования поверхностной пленки окиси фаялита. Обычно обезуглероживающий отжиг проводят при температуре от примерно 1525oF до примерно 1550оF (≈ 830-845оС) во влажной атмосфере водорода в течение достаточного времени для снижения содержания углерода до примерно 0,003% или ниже. После этого кремнистую сталь покрывают разделяющим покрытием для отжига, например, окисью магния и отжигают в контейнерах при температуре примерно 2200oF (1200оС) в течение 24 часов. Этот окончательный отжиг вызывает вторичную рекристаллизацию. В результате реакции слоя фаялита с разделяющим покрытием образуется форстерит или "прокатное" стекло.

Типичные способы производных кремнистой стали с правильно ориентированной структурой (кубическая по кромке) раскрыты в патентах США NN 4202711, 3764406 и 3843422.

Настоящее изобретение основано на открытии, что в упомянутом известном способе отжиг горячей полосы можно исключить, если следовать циклу промежуточного отжига и охлаждения. Способ промежуточного отжига и охлаждения согласно настоящему изобретению предусматривает очень непродолжительное время выдержки, предпочтительно, при низких температурах, вместе с двухстадийным циклом охлаждения при контроле температуры, как будет описано.

В сравнении с известными техническими решениями настоящее изобретение обеспечивает множество преимуществ. Для всех значений конечной толщины полосы в указанных пределах достигается улучшение магнитных свойств, которые, по крайней мере, подобны, а часто даже лучше тех, которые достигаются обычным способом. Кроме того, магнитное свойство является также более последовательным. Способ согласно настоящему изобретению сокращает цикл отжига на 20% или больше, тем самым, повышается производительность линии. Во-первых, заявленный способ позволяет изготавливать кремнистую сталь с правильно ориентированной структурой толщиной обычно примерно 9-7 миль (0,23 мм 0,18 мм), имеющую хорошие магнитные свойства, без отжига горячей полосы после горячей прокатки горячей полосы. Это позволяет изготавливать кремнистую сталь с правильно ориентированной структурой, имеющую тонкую толщину, когда отжиг горячей полосы не применяют. Низкая температура во время промежуточного отжига согласно настоящему изобретению повышает механическую прочность кремнистой стали во время отжига, что раньше было незначительным при высоких температурах отжига.

Европейский патент N 0047129 раскрывает применение быстрого охлаждения от температуры 1300оF до 400оF (705оС 205оС) для производства электротехнической стали с высокой проницаемостью. Это быстрое охлаждение позволяет достигнуть меньшего размера вторичного зерна в конечном продукте. Патент США N 4517932 раскрывает быстрое охлаждение и контролируемые потери углерода в промежуточном отжиге для получения электротехнической стали с высокой магнитной проницаемостью, включая старение при температуре 200оF 400oF (95оС 205оС) в течение 10-60 сек. для упрощения выделения карбида.

В этих публикациях, касающихся получения кремнистой стали с высокой проницаемостью, применяют очень низкую температуру и продолжительный цикл промежуточного отжига, имеющий выдержку в 120 сек. при температуре 1600оF (870оС) с последующим быстрым охлаждением от 1300oF (705оС) и старением для упрощения выделения карбидов. Было обнаружено, однако, что в промежуточном отжиге согласно настоящему изобретению быстрое охлаждение от указанной температуры примерно 1150оF (620оС) или выше обеспечивает более плохие магнитные свойства из-за образования мартенсита, который увеличивает твердость, ухудшает механические свойства для последующей холодной прокатки и вносит свой вклад в достижение более плохих магнитных свойств конечного продукта.

В упомянутом патенте США N 4517032 применяют низкотемпературное старение после быстрого охлаждения. Было обнаружено, что этот способ, если его применяют для материала с правильно ориентированной структурой, приводит к образованию увеличенного размера вторичных зерен и к худшим магнитным свойствам конечного продукта, поскольку он ухудшает выделение мелких частиц карбида железа. Можно применять низкотемпературный отжиг при температуре примерно 1640оF (895оС) или ниже для обеспечения соответствующего растворения карбида железа без образования вторичной фазы, которая должна быть исключена на микроструктуру. Однако, этот способ требует значительно больше времени для отжига для растворения карбида. Такой способ позволяет быстро охлаждать непосредственно от температуры выдержки без двухстадийного цикла охлаждения согласно настоящему изобретению.

В патенте США N 4478653 указано, что можно применять более высокую температуру во время промежуточного отжига для получения кремнистой стали с правильно ориентированной структурой толщиной 9 миль (0,23 мм) без отжига горячей полосы. Однако, было обнаружено, что кремнистая сталь с правильно ориентированной структурой толщиной 9 миль (0,23 мм) полученная в соответствии с этим патентом, имеет более изменчивые магнитные свойства, чем когда применяют отжиг горячей полосы. Также было обнаружено, что когда применяют высокотемпературный промежуточный отжиг без отжига горячей полосы согласно этому патенту, то обычно достигаются более плохие магнитные свойства стали толщиной 9 миль (0,23 мм) или меньше в сравнении с упомянутым способом, применяющим отжиг горячей полосы. Наконец, очень высокая температура во время промежуточного отжига согласно патенту США N 4478653 приводит к достижению низкой механической прочности кремнистой стали, делая обработку более трудной.

Согласно изобретению предложен способ обработки кремнистой стали с правильно ориентированной структурой, имеющей толщину в пределах от примерно 18 миль (0,45 мм) до примерно 7 миль (0,18 мм), заключающийся в стадиях получения кремнистой стали, содержащей по существу в весовых процентах меньше, чем примерно 0,1% углерода, ≈ 0,025% 0,25% марганца, 0,01% 0,035% серы и/или селена, ≈ 2,5% 4,0% кремния, меньше, чем 0,01 алюминия, меньше, чем 0,005 азота, остальное по существу железо.

Кремнистую сталь прокатывают в холодном состоянии от толщины горячей полосы до промежуточной толщины без отжига горячей полосы. Холоднокатаную кремнистую сталь промежуточной толщины подвергают промежуточному отжигу при температуре примерно 1650 F 2100 F (900оС 1150оС) и предпочтительно при температуре примерно 1650 F 1700 F (≈900оС 930оС) в течение времени выдержки примерно 1-30 сек, предпочтительно 3-8 сек. После этой выдержки кремнистую сталь охлаждают в две стадии. Первая это стадия медленного охлаждения от температуры выдержки до температуры 1000 F 1200 F (540оС 650оС) и предпочтительно до 1100 F ±50 F (595оС ±30оС) со скоростью меньше, чем примерно 1500 F (835оС) в минуту, а лучше при скорости ≈ 500 F (280оС) 1050 F (585оС) в минуту. Вторая стадия это стадия быстрого охлаждения со скоростью свыше 1500 F (835оС) в минуту и предпочтительно со скоростью 2500 F 3500 F (1390оС 1945оС) в минуту с последующей закалкой водой при температуре примерно 600 F 700 F (315оС 370оС). После промежуточного отжига кремнистую сталь подвергают холодной прокатке до окончательной толщины, обезуглероживают, покрывают разделителем для отжига и окончательно отжигают для достижения вторичной рекристаллизации.

Фигура представляет собой график, показывающий цикл время/температура для промежуточного отжига согласно настоящему изобретению и для типичного промежуточного отжига согласно известному техническому решению.

В реализации настоящего изобретения технология получения кремнистой стали с правильно ориентированной структурой является обычной и аналогичной описанной за исключением двух случаев. Первым исключением является то, что отсутствует отжиг горячей полосы. Другим исключением является разработка цикла промежуточного отжига и охлаждения согласно настоящему изобретению после первой стадии холодной прокатки.

Для этой цели исходный материал, названный "горячая полоса" можно получить различными известными способами, например, посредством литья слитков или непрерывного литья и горячей прокатки либо литья полосы. Удаляют окалину с горячей полосы кремнистой стали, однако, горячую полосу не отжигают до первой стадии холодной прокатки.

После первой стадии холодной прокатки кремнистую сталь подвергают промежуточному отжигу в соответствии с настоящим изобретением, что изображено на фигуре, которая представляет схематически цикл время/температура для промежуточного отжига в соответствии с настоящим изобретением. Эта фигура также показывает в виде пунктирной линии цикл время/температура для типичного промежуточного отжига согласно известному техническому решению.

Основной целью настоящего изобретения является то, что промежуточный отжиг и цикл охлаждения можно регулировать для обеспечения тонкой дисперсии карбидов. Рафинирование карбида позволяет получить кремнистую сталь с правильно ориентированной структурой и содержанием углерода в расплаве в широком интервале даже при конечной толщине 7 миль (0,18 мм) или меньше, имеющую хорошие и последовательные магнитные свойства конечного продукта без необходимости стадии отжига горячей полосы.

Во время части нагрева при промежуточном отжиге рекристаллизация происходит при температуре примерно 1250 F (675оС) в течение приблизительно 20 сек. после входа в печь и затем начинается нормальный рост зерен. Начало рекристаллизации показано в позиции "0" на фигуре. При температуре выше примерно 1280 F (690оС) карбиды будут начинать растворяться, как показано в позиции "А" на фигуре. Это действие продолжается и ускоряется, когда температура увеличивается. Выше температуры примерно 1650 F (900оС) небольшое количество феррита превращается в аустенит. Аустенит обеспечивает более быстрое растворение углерода и ограничивает нормальный рост зерен, в результате устанавливается размер зерен в промежуточно отожженной полосе. Промежуточный отжиг в известном способе обеспечивал выдержку при температуре примерно 1740 F (950оС) в течение периода времени 25-30 сек. Промежуточный отжиг согласно настоящему изобретению обеспечивает время выдержки от примерно 1 до 30 сек, и предпочтительно от примерно 3 до 8 сек. Было определено, что температура выдержки не является критической. Выдержку можно проводить при температуре примерно 1650 F (900оС) 2100 F (1150оС). Предпочтительно выдержку проводят при температуре примерно 1650 F (900оС) 1700 F (930оС) и более предпочтительно при температуре примерно 1680 F (915оС). Предпочтительны более непродолжительное время выдержки и более низкая температура выдержки. Аустенит, присутствующий в форме рассеянных островков на границах зерен феррита, является мелкозернистым. Таким образом, аустенит легко разлагается на феррит с углеродом в твердом растворе для последующего выведения мелкодисперсного карбида железа. Увеличение температуры или времени выдержки вызывает увеличение островков аустенита, которые быстро становятся обогащенными углеродом в сравнении с известной ферритовой матрицей. Рост и обогащение аустенита углеродом препятствует его разложению во время охлаждения. Требуемая структура стали, выходящей из печи, состоит из рекристаллизационной матрицы, из феррита, имеющей меньше, чем примерно 5% аустенита, равномерно распределенного по всему материалу в виде мелких островков. В конце отжига углерод будет находиться в твердом растворе и будет готов для повторного переосаждения при охлаждении. Основной причиной для изменения времени и температуры промежуточного отжига при выдержке является регулирование роста островков аустенита. Более низкая температура уменьшает объемную долю равновесия аустенита, который образуется. Более короткое время уменьшает диффузию углерода, тем самым, препятствуя росту и чрезмерному обогащению аустенита углеродом. Пониженная температура полосы, уменьшенная объемная доля и более тонкая морфология аустенита все это позволяет ему легко разлагаться во время цикла охлаждения.

Сразу после выдержки начинается цикл охлаждения. Цикл охлаждения согласно настоящему изобретению состоит из двух стадий. Первая стадия, простирающаяся от выдержки до точки "Е" на фигуре представляет собой медленное охлаждение от температуры выдержки до температуры от примерно 1000 F (540оС) до примерно 1100 F ±50 F (595оС ±30оС). Эта первая стадия медленного охлаждения обеспечивает разложение аустенита на феррит, насыщенный углеродом. В условиях равновесия аустенит разлагается на феррит, насыщенный углеродом, при температуре между примерно 1650 F (900оС) и 1420 F (770оС). Однако, кинетика процесса охлаждения такова, что разложение аустенита не начинается всерьез до середины интервала температур 1500 F (815оС) и продолжается при температуре несколько ниже 1100 F (595оС).

Невозможность разложения аустенита на первой стадии охлаждения приведет к образованию мартенсита и/или перлита. Мартенсит, если он присутствует, будет вызывать увеличение размера вторичных зерен и ухудшение качества ориентации /100/ [001] Его присутствие вредно влияет на накопление энергии на второй стадии холодной прокатки и в результате конечный продукт кремнистой стали получает более плохие и изменчивые магнитные свойства. Наконец, мартенсит ухудшает механические свойства, особенно характеристики холодной прокатки. Более полезным является перлит, но он все же связывает углерод в нежелательной форме.

Как было указано, разложение аустенита начинается приблизительно в точке "С", показанной на фигуре и оно продолжается примерно до точки "Е". В точке "Д" из ненасыщенного углеродом феррита начинает выделяться мелкозернистый карбид железа. В условиях равновесия карбиды начинают выделяться из насыщенного углеродом феррита при температуре ниже 1280oF (690оС). Однако, истинный процесс требует некоторого недоохлаждения для начала выделения, которое начинается всерьез при температуре примерно 1200oF (650оС). Следует отметить, что разложение аустенита на феррит, обогащенный содержанием углерода и выделение карбида из феррита перекрываются до некоторой степени. Карбид присутствует в двух формах. Он присутствует в виде межзеренной пленки и в виде мелкозернистого межкристаллитного осадка. Первый выделяется при температуре выше, чем примерно 1060oF (570оС). Последний выделяется ниже температуры примерно 1060оF (570оС). Первая стадия медленного охлаждения, простирающаяся от точки "С" до точки "Е", как показано на фигуре, имеет скорость охлаждения меньше, чем примерно 1500oF (835оС) в минуту и предпочтительно примерно 500oF 1050oF (280оС 585оС) в минуту.

Вторая стадия цикла охлаждения, более быстрая стадия охлаждения, начинается в точке "Е" на фигуре и проходит до точки "С" между температурами 600oF и 1000oF (315оС и 540оС), в которой полосу можно закаливать водой для завершения быстрой стадии охлаждения. Температура полосы после закалки водой равна 150оF (65оС) или меньше, которая показана на фигуре, как комнатная температура (75оС или 25оС). Во время второй стадии охлаждения скорость охлаждения составляет предпочтительно от примерно 2500оF до 3500oF (1390оС 1945оС) в минуту, а более конкретно свыше 3000оF/мин (1665оС) в минуту. Это обеспечивает выделение мелкозернистого карбида железа.

Из описанного видно, что весь цикл промежуточного отжига и охлаждения согласно изобретению требуется в способе для получения желательной микроструктуры, поэтому точный контроль является критическим. Время для известного цикла, показанное на фигуре, составляло, по крайней мере, 3 мин, после чего следовала закалка водой в ванне (не показано) при скорости полосы примерно 220 футов/мин. (57 м/мин). Цикл промежуточного отжига согласно настоящему изобретению требует примерно 2 мин, 10 сек, что позволяет применять скорость перемещения полосы примерно 260 фут/мин. (80 м/мин). Таким образом, следует отметить, что цикл отжига согласно настоящему изобретению, позволяет увеличить производительность линии. После отжига операция старения не требуется, поскольку было обнаружено, что оно вызывает образование вторичных зерен увеличенного размера, которые ухудшают магнитные свойства конечного продукта кремнистой стали.

За промежуточным отжигом следует вторая стадия холодной прокатки, на которой полосу кремнистой стали прокатывают до требуемой конечной толщины. После этого кремнистую сталь обезуглероживают, покрывают разделителем для отжига и подвергают окончательному отжигу для вторичной рекристаллизации.

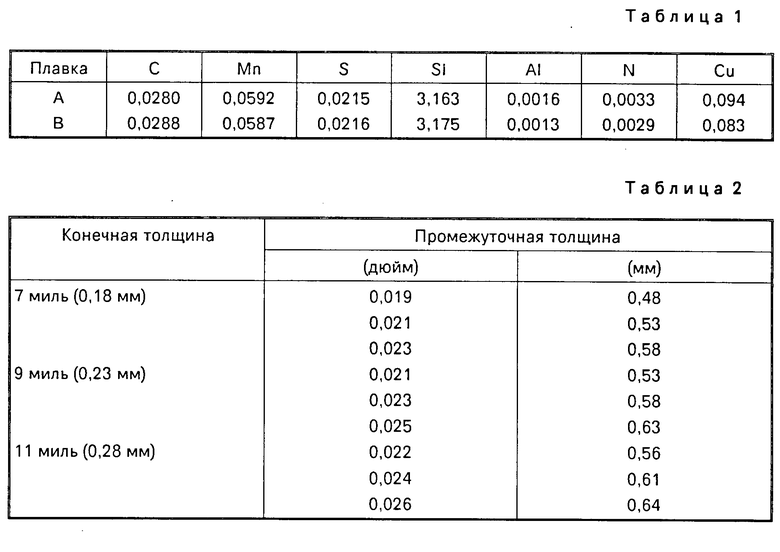

В установке обрабатывали две плавки кремнистой стали с правильно ориентированной структурой, имеющей содержание кремния 3,15% Химический состав для этих двух плавок указан в весовых в табл. 1.

Обработку проводили без отжига горячей полосы, и каждую из двух плавок отделили и обрабатывали до конечной толщины 11 миль (0,28 мм), 9 миль (0,23 мм) и 7 миль (0,18 мм), причем, каждая имела три различные промежуточные толщины. Три значения промежуточной толщины для каждого материала толщиной 7,9 и 11 миль (0,18 мм, 0,23 мм и 0,28 мм) указаны в табл. 2.

Стандартная требуемая толщина согласно известному техническому решению для материалов толщиной 7 миль (0,18 мм), 9 миль (0,23 мм) и 11 миль (0,28 мм) была соответственно 0,021 дюйма (0,53 мм) и 0,023 дюйма (0,58 мм) и 0,024 дюйма (0,61 мм). Кремнистые стали подвергали циклу промежуточного отжига и охлаждению согласно настоящему изобретению. Для этой цели их выдерживали в течение примерно 8 сек. при температуре примерно 1680оF (915оС). После этого их охлаждали до примерно 1060оF (570оС) со скоростью 850oF 1200oF (470оС 670оС) в минуту. Затем их охлаждали до температуры примерно 600oF (350оС) со скоростью примерно 1500oF 2000oF (830оС-1100оС) в минуту с последующей закалкой водой до температуры меньше, чем 150оF (65оС). Кремнистые стали прокатывали в холодном состоянии до конечной толщины, обезуглероживали при температуре 1525oF (830оС) во влажной водородной атмосфере, покрывали окисью магния и окончательно отжигали в контейнере при температуре 2200oF (1200оС) в течение 24 часов в атмосфере влажного водорода.

В табл. 3 представлены средние значения для передней и задней сторон рулона полосы из плавок А и В.

На основании результатов известного технического решения целевые значения потерь в сердечнике 15 кСа для материала толщиной 7 миль (0,18 мм), 9 миль (0,23 мм), и 11 миль (0,28 мм) соответственно были 0,390W/фунт (0,867W/кг), 0,420W/фунт (0,933W/кг) и 480W/фунт (1,067W/кг). Как можно увидеть, для каждого материала толщиной 7,9 и 11 миль (0,18 мм и 0,23 мм и 0,28 мм было достигнуто незначительное улучшение потерь в сердечнике при промежуточной толщине согласно известному способу. Достигалось даже более значительное улучшение при большой промежуточной толщине. Это ясно показывает, что оптимальная промежуточная толщина сместилась вверх при применении цикла промежуточного отжига согласно настоящему изобретению. Можно увидеть, что при большой промежуточной толщине также улучшается проницаемость Н-10.

Настоящее изобретение было описано на примере его применения для частично аустенитных марок кремнистой стали с правильно ориентированной структуры. Полностью ферритовые стали не претерпевают превращения кристаллической стpуктуры от объемно-центрированной кубической структуры в гранецентрованную кубическую структуру. Это можно определить по показателю стабильности феррита, вычисленному, как:

F91 2,54 + 40,53*/C + N/ + 0,43*/Mn +

+ Ni/ + 0,22* Cu 2,65* Al 3,95* P

1,26*/Cr + Mo/ Si

Материалы, имеющие значение, равное или меньше 0,0, являются полностью ферритовыми. Будут увеличиваться значения положительного коэффициента стабильности феррита, представляющие увеличение объемных долей аустенита. Для полностью ферритовых материалов быстрое охлаждение может начинаться прямо в конце выдержки, поскольку аустенит не присутствует и следовательно, стадия медленного охлаждения не требуется.

В объеме изобретения возможны модификации.

Способ включает в себя выплавку стали, содержащей, мас.%: менее чем 0,07 углерода, 0,025 - 0,25 марганца, 0,01 - 0,035 серы и/или селена, 3,0 - 4,5 кремния, менее чем 0,01 алюминия, менее 0,005 азота и железо - остальное, горячую прокатку, отжиг, удаление окалины, холодную прокатку до промежуточной толщины, после чего проводят промежуточный отжиг при 900 - 1150°С, в течение времени 1 - 30 с, с последующим медленным охлаждением до температуры 650 - 540°С при скорости охлаждения меньше 835°С, а затем быстрым охлаждением до 540 - 315°С при скорости свыше 835°С с окончательным охлаждением в воде. Далее осуществляют холодную прокатку до окончательной толщины 0,18 - 0,46 мм, обезуглероживающий отжиг, нанесение покрытия и окончательный отжиг для вторичной рекристаллизации. 9 з.п. ф-лы, 3 табл.

Углерод Менее 0,10

Марганец 0,025 0,25

Сера и/или селен 0,01 0,035

Кремний 2,5 4,0

Алюминий Менее 0,01

Азот Менее 0,005

Железо Остальное

промежуточный отжиг проводят при 900 1150oС в течение 1 30 с с последующим медленным охлаждением от температуры выдержки до 650 540oС при скорости охлаждения меньше 835oС/мин, а затем быстрое охлаждение до 540 315oС со скоростью свыше 835oС/мин с последующим охлаждением в воде.

| Патент США N 4478653, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-27—Публикация

1991-10-25—Подача